|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Трение и изнашивание в машинах

|

|

Наш привычный мир, наш обиход, использование вещей и работа машин во многом обусловлены таким физическим феноменом, как трение, которое проявляется в сопротивлении движению тел.

С трением связана одна из самых острых проблем современности — изнашивание машин и механизмов. Расходы на восстановление машин огромны, причем ежегодно они увеличиваются. Удлинение срока службы машин и оборудования даже в небольшой степени равносильно вводу значительных новых производственных мощностей.

Большинство машин (85–90%) выходит из строя из-за изнашивания деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость для автомобилей в 6 раз, для самолетов до 5 раз, для станков до 8 раз.

Создание узлов с минимальными потерями на трение равносильно высвобождению огромных ресурсов рабочей силы и различных материальных затрат, в том числе ремонтных предприятий, которые сейчас в среднем по машиностроению составляют не менее 60–80% основного производства.

На базе науки о трении и изнашивании (триботехники) в настоящее время решаются прикладные инженерные (триботехнические) задачи в области трения, формообразования деталей, обработки материалов разрушающими и деформирующими способами, возможности достижения требуемых свойств поверхностей трения, узлов и деталей за счет упрочняющих воздействий и нанесения специальных покрытий и т. п.

Для обеспечения малой силы трения и минимального изнашивания необходимо обеспечивать положительный градиент механических свойств, при котором прочность возникающих молекулярных связей на поверхности меньше прочности низлежащих слоев. Это условие соблюдается при введении жидкого или пластичного смазочного материала, так как прочность при сдвиге смазочного материала значительно ниже, чем металла, на который он нанесен. В паре трения такой градиент может быть достигнут нанесением пленки (металлической, неметаллической), применением самосмазывающегося монолитного материала, который в процессе трения также обеспечивает положительный градиент механических свойств за счет активного наполнителя или путем введения смазочного материала в зону трения.

Основные понятия, связанные с трением и сопутствующими ему явлениями определены в государственном стандарте (ГОСТ 23002-78).

Триботехника — наука о контактном взаимодействии твердых тел при их относительном движении, освещающая весь комплекс вопросов трения, изнашивания и смазывания. Ряд терминов, относящихся к триботехнике, стандартизован. Приведем в сокращенном виде некоторые из них.

Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела, проявляющейся в постепенном изменении размеров и (или) формы тела.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения.

Смазочный материал — материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания.

Смазка — действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Смазывание — подведение смазочного материала к поверхности трения.

Трение (внешнее трение) − сопротивление относительному перемещению, возникающее между двумя телами в зоне соприкосновения поверхностей по касательной к ним и сопровождаемое рассеянием энергии.

Трение покоя — трение двух тел при микроперемещениях до перехода к относительному движению.

Трение движения — трение двух тел, находящихся в относительном движении.

Трение без смазочного материала — трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение скольжения — трение движения двух соприкасающихся твердых тел, при котором их скорости в точках касания различны по значению и направлению.

Трение качения — трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению.

Сила трения — сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами.

Скорость скольжения — разность скоростей тел в точках касания при скольжении.

Коэффициент трения — отношение силы трения двух тел к нормальной силе, прижимающей эти тела одно к другому.

Коэффициент сцепления — отношение неполной силы трения покоя двух тел к нормальной составляющей поверхностей трения силе, прижимающей тела одно к другому.

Трение не является однозначно вредным или полезным. Это зависит от обстоятельств его возникновения и применения. Трение в механизмах чаще принято относить к вредным сопротивлениям из-за создаваемых им механических потерь, нагрева и износа деталей. Подсчитано, что около 33% мировых энергоресурсов тратится на преодоление трения. Однако всем очевидна и огромная польза трения, например, при торможении машин, гашении опасной вибрации или прогулках по гололёду, особенно в горах.

Сила трения количественно характеризует трение контактирующих тел. Сила трения, как и всякая сила − вектор и при движении направлена противоположно скорости тангенциально к общей границе.

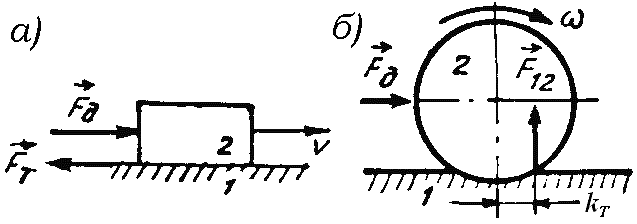

По характеру относительного движения различают трение покоя (до перехода к относительному движению) и трение движения − скольжения или качения (рис.14).

Рис.14. Силы трения: а − скольжения, б − качения

При трении скольжения скорости тел в точке касания различны, а при трении качения – одинаковы.

Различают трение внешнее (между телами) и внутреннее (между частицами твёрдых тел, а также в газах и жидкостях).

Силы трения сильно отличаются при отсутствии или наличии между телами смазочного материала − либо вязкой жидкости, предварительно помещённой между телами, либо газа, подаваемого в зону контакта под давлением. Смазочный материал производит смазку − действие, состоящее в уменьшении силы трения и износа за счёт разделения поверхностей трения.

Рис.15. Виды трения: а − сухое, б − со смазкой

Силы внешнего трения также сильно зависят от "рельефа" − высоты микронеровностей контактирующих поверхностей (рис. 15, а).

Смазочный материал разделяет контактирующие поверхности (рис. 15, б).

Действие смазочного материала, состоящее в уменьшении силы трения и износа называют смазкой.

Если поверхности разделены смазочным материалом полностью, то силу трения вычисляют по формуле Ньютона F T=μAυ/h, где μ − динамическая вязкость смазочного материала; A − площадь поверхности скольжения; υ − относительная скорость скольжения тел; h − толщина слоя смазочного материала. Такое трение называют вязким или жидкостным.

Силу сухого трения скольжения находят по закону Амонтона-Кулона: F T= f∙F N, где f − коэффициент трения, FN − сила нормального давления.

Трение качения, хотя и существенно ниже, но всё же существует, потому, что реальные тела не абсолютно твёрдые, а деформируются и возникает не точка, а площадка контакта (рис. 14, б). В этой площадке − зоне контакта возникает реактивный момент, препятствующий качению.

Для качения катка нужна движущая сила Fд. Точка приложения реакции F12 смещена вперёд, в сторону качения на расстояние kT, которую и называют коэффициентом трения качения. Нетрудно догадаться, что этот коэффициент имеет размерность длины.

Из уравнения равновесия моментов всех сил относительно "точки контакта" B следует, что Fд ∙ R = F12 ∙ kT, а момент сил трения качения МТ = F12 ∙ kT.

Величина коэффициента трения качения фактически характеризует деформируемость колеса и опорной поверхности.

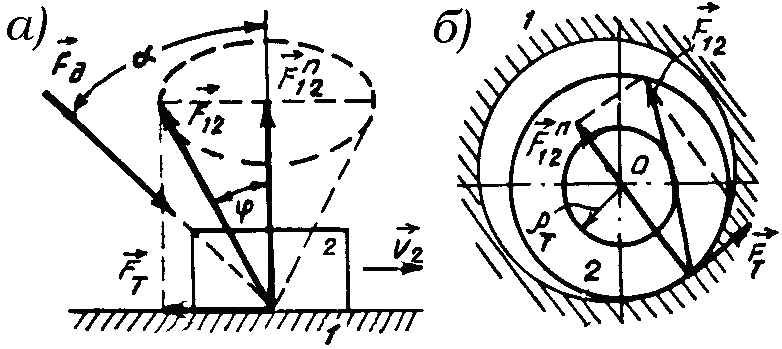

Для наглядности анализа движения систем с трением вводятся понятия угла трения и конуса трения.

Рис. 16. Угол, конус и круг трения

Под действием внешней движущей силы Fд тело 2 (рис. 16, а) будет двигаться относительно тела 1 только, если горизонтальная проекция внешней силы будет больше силы трения  , где α − угол между вектором внешней силы и нормалью к поверхности трения.

, где α − угол между вектором внешней силы и нормалью к поверхности трения.

Полная реакция F12 находится, как векторная сумма силы трения FT и нормальной реакции Fn12. Эта полная реакция F12 образует с нормалью угол φ, который называют углом трения. Если вращать вектор полной реакции вокруг нормали, то образуется конус трения.

Рис.16, а наглядно показывает, что внешняя сила может сдвинуть тело только если находится вне конуса трения. И наоборот − никакая сила, приложенная внутри конуса трения не сможет преодолеть силу трения и сдвинуть тело.

Аналогично выглядит ситуация при вращении круглой детали типа вала или цапфы в отверстии (вращательная кинематическая пара V -го класса первого вида), показанная на рис.16, б. При наличии трения полная реакция F12 направлена не по нормали к поверхности 1, а по касательной к некоторой окружности радиуса. Круг внутри этой окружности называется кругом трения. Радиус круга трения равен  , где f' − приведённый коэффициент трения, учитывающий и скольжение и качение, R − радиус цапфы.

, где f' − приведённый коэффициент трения, учитывающий и скольжение и качение, R − радиус цапфы.

Здесь так же: невозможно провернуть цапфу, если внешняя сила приложена внутри круга трения.

Помимо трения в контакте поверхностей, существует ещё и трение в материале деталей, обусловленное контактом частиц и молекул материала. При этом также расходуется работа внешних сил и выделяется теплота.

У конструкционных металлов внутреннее трение очень мало и при расчёте металлических деталей его не учитывают. Однако у высокомолекулярных материалов (резины, пластмасс) внутреннее трение почти на два порядка выше, поэтому оно должно учитываться при их расчёте. Внутреннее трение в материале деталей используется, в основном, для снижения шумов и вибрации путём замены металлических деталей пластмассовыми и композитными, где велико трение между частицами структуры материала.

В процессе эксплуатации механизма, машины или прибора неизбежно происходит изнашивание элементов его кинематических пар – разрушение и отделение материала с поверхности с постепенным изменением размеров и формы. Это снижает прочность деталей и точность механизма, что особенно важно для мехатронных модулей и систем, кроме того, повышаются нагрузки, растёт вибрация и шум вследствие зазоров в кинематических парах. В дельнейшем изнашивание может привести к поломке деталей и выходу машины из строя. Количественная оценка результата изнашивания – износ, определяемый в установленных единицах.

Износ − результат изнашивания, выраженный в единицах длины, объёма или массы.

Допустимый износ не нарушает работоспособность детали.

Предельный износ соответствует предельному состоянию изделия, когда дальнейшая его эксплуатация невозможна.

При трении со смазочным материалом, когда его толщина между деталями больше высоты неровностей − износ очень незначителен.

Износостойкость − свойство материала сопротивляться изнашиванию. Здесь имеют значение твёрдость материала, режим работы, внешние условия, конструкция узла трения. Для повышения износостойкости применяют цементацию, азотирование, гальванические покрытия деталей, поверхностную закалку газовым пламенем, высокочастотную закалку, пластическое деформирование (обкатывание, раскатывание, прошивание, калибрование). Ремонт упрощается и удешевляется, если изношенная деталь проста и легко заменяется без разборки всей машины. Иногда более выгодна не замена, а ремонт изношенной детали путём наращивания изношенной поверхности наплавкой или напылением.

В последнее время всё чаще применяют материалы на основе полимеров, способных работать без смазки за счёт отделения длинных молекул, похожих по своим свойствам на смазочные материалы; углеграфитных и металлокерамических материалов, первые из которых выделяют в качестве смазки мягкие угольные частицы, а вторые обладают чрезвычайно высокой твёрдостью.

Изнашивание деталей можно уменьшить следующими конструктивными, технологическими и эксплуатационными мерами:

- создать при проектировании деталей условия, гарантирующие трение со смазочным материалом;

- выбрать соответствующие материалы для сопряженной пары;

- соблюдать технологические требования при изготовлении деталей;

- наносить на детали покрытия;

- соблюдать режимы смазывания и защиты трущихся поверхностей от абразивных частиц (применение уплотняющих устройств).

Изучение проблем изнашивания приобретает первостепенное значение при проектировании механических и мехатронных систем.

В зависимости от характера происходящих процессов различают следующие виды изнашивания:

- механическое − является результатом механических процессов — срезание и пластическое деформирование микронеровностей (шероховатостей), повреждение поверхностей абразивными частицами, повреждение в результате усталостных трещин;

- абразивное − результат режущего и царапающего действия твёрдых частиц, находящихся в зоне контакта деталей. Распространенный вид повреждения поверхностей транспортных, сельскохозяйственных, горных и других машин, работающих в технологических средах, содержащих абразивные частицы. Абразивное изнашивание является результатом срезания и пластического деформирования микронеровностей твердыми посторонними частицами при относительном перемещении сопряженных поверхностей. Отделение частиц при изнашивании происходит при однократном или многократном воздействии абразивного тела. В результате изнашивание идет в форме процесса микрорезания, либо в виде усталостного повреждения.

Абразивное изнашивание и пластическое деформирование в зоне сопряжения деталей предотвращается по возможности: точным определением действующих нагрузок; учетом свойств материала, влияния погрешностей и деформаций на распределение давлений в зоне контакта; защита зон трения от попадания частиц абразива специальными уплотнениями; защита зон трения от продуктов изнашивания (при жидкой смазке) – очистка смазки специальными фильтрами; повышение поверхностной твердости материалов деталей (закалка, направление порошков карбида и т. д.).

- эрозионное − результат воздействия потоков жидкости и газа;

- гидроэрозионное (газоэрозионное) – результат воздействия жидкости (газа);

- гидроабразивное (газоабразивное) – результат воздействии твёрдых частиц, взвешенных в жидкости (газе);

- коррозионно-механическое − наблюдается в машинах и аппаратах, в которых трущиеся детали вступают в химическое взаимодействие со средой. Поверхность трения таких деталей разрушается под действием двух одновременно протекающих процессов: коррозии и механического изнашивания.

При вибрациях в условиях контакта металла с воздухом коррозийно-механическое изнашивание протекает в форме ºС (от английского fret – подтачивать). В результате небольших циклических относительных перемещений деталей разрушаются тонкие окисленные поверхностные слои металла, которые не удаляются из зоны трения и превращаются в абразивный черный порошок. Поскольку процесс окисления на воздухе непрерывен, то разрушение носит прогрессирующий характер.

- усталостное – проявляется в отслаивании отдельных частиц металла с увеличением числа циклов нагружений и проявляется в наибольшей мере на отстающей поверхности (ножка зуба в зубчатой передаче, дорожка качения внутреннего кольца подшипника качения) и представляет значительную опасность при поверхностном упрочнении (азотирование, цементация и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. Для предотвращения усталостного выкрашивания проводится расчет с целью оценки величины контактных напряжений (оценка контактной прочности).

- кавитационное − гидроэрозионное при движении тела в жидкости, когда пузырьки газа захлопываются вблизи поверхности с местным повышением давления и температуры;

- молекулярно-механическое изнашивание проявляется при разрушении защитных пленок на контактирующих поверхностях, что вызывает действие сил молекулярного сцепления в зоне контакта их микронеровностей (явление схватывания), следствием чего является процесс возникновения и развития повреждений поверхностей трения — заедание.

- при заедании – преимущественно наблюдается при высоких скоростях и давлениях с выдавливанием разъедающей трущиеся поверхности масляной пленки. В результате тепло не успевает отводиться, и происходит схватывание (сварка) частиц металла контактирующих поверхностей с дальнейшим отрывом их от более мягкой поверхности и прочным соединением с более твердой. Образовавшиеся неровности царапают рабочие поверхности деталей с более мягкой поверхностью, что приводит к выходу их из строя. Опасной формой заедания является задир — повреждение зоны контакта при высокой твердости контактирующих поверхностей в виде борозд глубиной до 100–200 мкм в направлении вектора скорости относительного движения. Уменьшение схватывания имеет место для поверхностей трения при большой разнице их твердости (стальной червяк и бронзовый венец червячного колеса, стальная шейка вала и бронзовые или латунные втулки в подшипниках скольжения), а также при применении смазок с антизадирными присадками, уменьшением скорости скольжения и контактных напряжений. Одним из критериев оценки возможности проявления заедания является температура в зоне контакта, сравниваемая с допускаемой.

- окислительное – аналогично коррозионно-механическому, но под основным влиянием химических реакций с кислородом или окисляющей средой (узлы пищевого, нефтехимического оборудования);

- фреттинг-коррозия − при малых относительных колебательных контактирующих поверхностей. Этот вид изнашивания, нарушающий прочность соединения, характерен для заклепочных, шпоночных и шлицевых соединений, соединений с натягом, зубчатых муфт, рессор. Для защиты от фреттинг-коррозии используют различные методы поверхностного упрочнения зон контакта, наносят мягкие гальванические покрытия, напыляют тефлоновые и резиновые пленки.

- электроэрозионное − в результате воздействия разрядов при прохождении электрического тока.

В обычных условиях сочетаются разные виды изнашивания, что очень затрудняет анализ условий работы машин. При назначении сроков службы кинематических пар принимают во внимание опыт эксплуатации машин в разных условиях.

При трении и изнашивании наблюдаются некоторые явления:

- схватывание – местное соединение твёрдых тел под действием молекулярных сил;

- выкрашивание − отделение частиц материала при усталостном изнашивании с образованием ямок на поверхности трения (особенно часто у высших кинематических пар);

- заедание − результат схватывания, глубинного вырывания материала, переноса его с одной детали на другую

- приработка – изменение геометрии и свойств поверхностей в начальный период, при постоянных внешних условиях с уменьшением силы трения, температуры и интенсивности изнашивания.

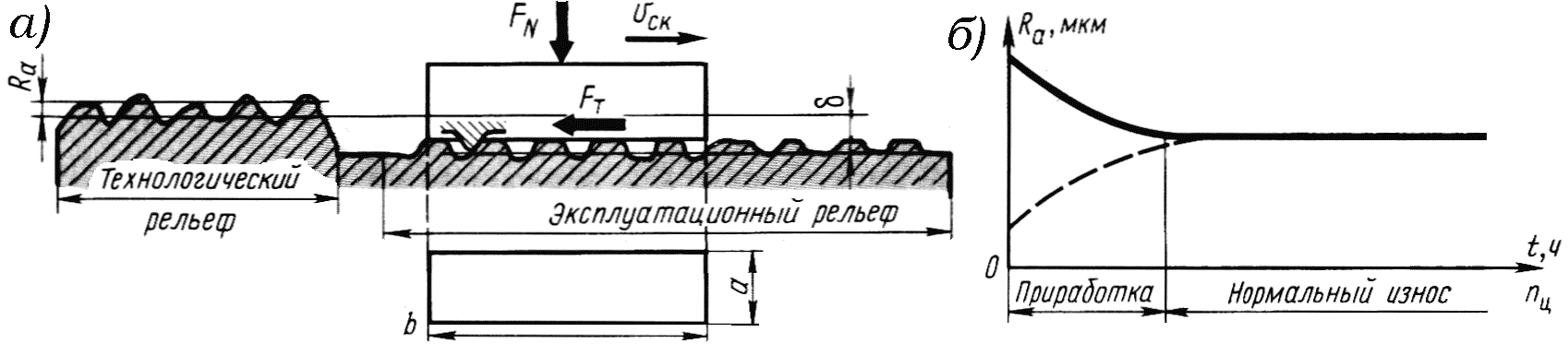

При скольжении перед микронеровностью возникает лобовой валик деформируемого материала (рис.17, а), который находится под воздействием сжимающих напряжений. За микронеровностью вследствие сил трения материал растягивается. Следовательно, материал микронеровностей испытывает знакопеременное нагружение, которое приводит к отделению частиц материала.

Рис. 17. Физическая модель изнашивания поверхности

Материал разрушается не сразу, а после некоторого числа циклов работы nц.

Обычно изнашивание проходит две стадии (рис. 17, б):

1. Приработка поверхностей трения;

2. Нормальный эксплуатационный износ, не превышающий допустимый.

На первой стадии исходный технологический микрорельеф, полученный при изготовлении (высота неровностей обычно до 100...200 мкм), превращается в некий рельеф с меньшей шероховатостью (0,05...0,1 мкм), которая в дальнейшем, на второй стадии существенно не меняется.

Для уменьшения времени приработки следует назначать при изготовлении детали такой вид обработки поверхности, которая ближе всего к равновесной шероховатости.

Наконец, рано или поздно, наступает предельный износ, соответствующий предельному состоянию детали. При этом речь идёт уже не о полировке микронеровностей, а о катастрофическом изменении размеров и формы детали, приводящему к предельному состоянию, когда дальнейшая эксплуатация невозможна.

Большое число факторов, влияющих на изнашивание, затрудняет создание обоснованных методов расчета износостойкости деталей машин. Приближенно сопротивление изнашиванию оценивают, в частности, сопоставлением расчетных давлений с допускаемыми значениями, установленными на основе опыта эксплуатации конструкции. Более точные расчеты производятся по формулам, предложенным Ю.Н. Дроздовым.

Инженерные расчёты по износу кинематических пар выполняют по интегральным характеристикам: скорости и интенсивности изнашивания.

Скорость изнашивания – отношение износа ко времени, за которое он возник

Интенсивность изнашивания – отношение износа к пробегу, наработке или объёму выполненной работы. Различают износ линейный Иh, массовый Иm и объёмный Иv. Отношение износа к пути трения LТ, на котором произошёл этот износ, характеризует интенсивность изнашивания, соответственно:

- линейную Ih = Иh / LТ (мкм/км);

- массовую Im = Иm / LТ (г/км);

- объёмную Iv = Иv / LТ (мм3/км).

Линейная интенсивность изнашивания изменяется в широких пределах 10−3...10−13. Конкретные значения для разных условий получают экспериментально.

Отношение объёма изношенного материала к работе сил трения FT называют энергетической интенсивностью изнашивания.

Расчеты деталей на износ заключается либо в определении условий, обеспечивающих их жидкостное трение, либо в определении достаточной долговечности их путем назначения для трущихся поверхностей давлений  не более допускаемых [p]

не более допускаемых [p]

p≤[p].

Изношенные поверхности имеют различный вид, который указывает инженеру-эксплуатационнику на тот или иной вид изнашивания:

- абразивное − царапины, канавки, полосы;

- усталостное − трещины, выкрашивание;

- адгезионное − чешуйки, выступы, выкрашивание;

- коррозионно-механическое − плёнки, частицы, продукты реакций.

Расчёт износа деталей машин при упругом, пластическом контакте и микрорезании поверхностей трения должен учитывать давление на поверхности трения, относительную скорость и время работы узла.

Дата публикования: 2014-10-19; Прочитано: 3576 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!