|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Техническая характеристика каретки разгрузочной КСС конструкции БелНИИтоппроект

|

|

Рабочая скорость, м/мин..........................................................................0,02 – 0,1

Скорость обратного хода, м/мин……………………..……………………… 15

Общая установочная мощность, кВт…………...…………………….…..25,8

Ширина колеи, мм........................................................................................... 8500

Расстояние между осями ведущих колес, мм…………………………... 8000

Рис.55. Схема разгрузочного шнека разгрузочной каретки

По концам каждого разгрузочного шнека 1 установлены рычаги 2 с фрезерующими ножами 3, срезающими торф, намерзающий на стенках бункера, и установлены червячные редукторы 4 большей мощности.

Расчет разгрузочной каретки. Скорость передвижения каретки рабочая определится из следующих соображений. При производительности комплекса по сырью  (т/ч) разгрузочные шнеки должны срезать торф с поверхности откоса (м2)

(т/ч) разгрузочные шнеки должны срезать торф с поверхности откоса (м2)

,

,

где В и Н – соответственно ширина бункера и высота слоя торфа в нем, м;  – угол откоса штабеля. Для рассматриваемой конструкции каретки угол между плоскостями, в которых расположены разгрузочные шнеки разных сторон, равен 60°. Отсюда

– угол откоса штабеля. Для рассматриваемой конструкции каретки угол между плоскостями, в которых расположены разгрузочные шнеки разных сторон, равен 60°. Отсюда  = 60 ° (рис. 56).

= 60 ° (рис. 56).

Тогда рабочая скорость (м/с) каретки

где

где  – плотность торфа, кг/м3.

– плотность торфа, кг/м3.

Скорость холостого (обратного) хода каретки принимается из условия возможности ее сопровождения обслуживающим персоналом (при перегонах для технического обслуживания и ремонта)  = 15 м/мин.

= 15 м/мин.

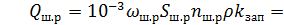

Частота вращения разгрузочных шнеков. Секундная производительность (т/с) одного разгрузочного шнека

, (2.8)

, (2.8)

где i ш.р – число разгрузочных шнеков одной стороны каретки. В установке конструкции "Борд на Мона" и БелНИИтоппроект i ш.р = 8.

За один оборот разгрузочный шнек переместит стружку площадью поперечного сечения  (м2) (рис. 56, а)

(м2) (рис. 56, а)

,

,

где l – длина стрелы сегмента, м; h – толщина срезаемого слоя откоса торфа в бункере по направлению перемещения каретки, м.

Рис. 56. Схема к расчету параметров работы разгрузочных шнеков: а - разгрузочные шнеки; б - фрезерующие ножи.

Из рис. 56, а определим (треугольник AВС)

,

,

где  , м;

, м;  – наружный радиус шнека, м.

– наружный радиус шнека, м.

Членом  с достаточной для технических расчетов точностью можно пренебречь. Тогда

с достаточной для технических расчетов точностью можно пренебречь. Тогда

,

,

. (2.9)

. (2.9)

С учетом формулы (2.9) секундная производительность (т/с) разгрузочного шнека

, (2.10)

, (2.10)

где  – шаг шнека разгрузочного, м;

– шаг шнека разгрузочного, м;  – частота вращения разгрузочного шнека,

– частота вращения разгрузочного шнека,  ;

;  – коэффициент запаса.

– коэффициент запаса.

Шнеки срезают слои площадью поперечного сечения  в виде сегмента. Между сегментами в срезанном слое будет оставаться торф, который ссыпается на нижележащие разгрузочные шнеки, и они будут работать с некоторой перегрузкой, учитываемой коэффициентом

в виде сегмента. Между сегментами в срезанном слое будет оставаться торф, который ссыпается на нижележащие разгрузочные шнеки, и они будут работать с некоторой перегрузкой, учитываемой коэффициентом

, (2.11)

, (2.11)

где  – расстояние между соседними рядами разгрузочных шнеков, м.

– расстояние между соседними рядами разгрузочных шнеков, м.

Вычислив секундную производительность шнека  по формуле (2.8) и подставив это значение в формулу (2.10), можно определить необходимую частоту вращения разгрузочных шнеков

по формуле (2.8) и подставив это значение в формулу (2.10), можно определить необходимую частоту вращения разгрузочных шнеков

Толщину срезаемого слоя торфа h следует задать, но она не должна быть больше ширины ленты разгрузочного шнека (винт разгрузочного шнека выполняется в виде ленты, закрепленной на спицах к валу).

Предельную частоту вращения шнеков принимают в зависимости от физико-механических свойств материала

, (2.13)

, (2.13)

где А – коэффициент, учитывающий физико-механические свойства материала. Для торфа А = 50.

Если окажется, что требуемое значение частоты вращения n ш.р шнека, определяемое по формуле (2.12) больше n max, то необходимо соответственно увеличить диаметр шнека  .

.

Скорость перемещения торфа вдоль шнека v м= S ш.р. n ш.р.

Мощность привода  (кВт) разгрузочных шнеков складывается из нескольких составляющих:

(кВт) разгрузочных шнеков складывается из нескольких составляющих:  – мощности на перемещение торфа вдоль разгрузочных шнеков;

– мощности на перемещение торфа вдоль разгрузочных шнеков;  – мощности на фрезерование слоя по всему откосу штабеля, слежавшегося после возможного длительного хранения торфа в бункере;

– мощности на фрезерование слоя по всему откосу штабеля, слежавшегося после возможного длительного хранения торфа в бункере;  – мощности на фрезерование замерзшего слоя торфа на боковых стенках бункера.

– мощности на фрезерование замерзшего слоя торфа на боковых стенках бункера.

. (2.14)

. (2.14)

Для определения составляющей  необходимо определить силы сопротивления

необходимо определить силы сопротивления  и

и  (Н).

(Н).

Сила трения  торфа, перемещаемого вдоль оси разгрузочного шнека, о неподвижные слои материала

торфа, перемещаемого вдоль оси разгрузочного шнека, о неподвижные слои материала

где  – масса 1 м длины потока торфа, кг; В – ширина бункера (разгрузочный шнек перемещает торф от центра бункера к стенкам);

– масса 1 м длины потока торфа, кг; В – ширина бункера (разгрузочный шнек перемещает торф от центра бункера к стенкам);  – коэффициент трения торфа по торфу; Q ш.р – производительность шнека разгрузочного, т/ч.

– коэффициент трения торфа по торфу; Q ш.р – производительность шнека разгрузочного, т/ч.

Для преодоления силы трения  , (Н), направленной вдоль оси винта, со стороны винта на материал передается усилие

, (Н), направленной вдоль оси винта, со стороны винта на материал передается усилие  (Н), перпендикулярное к поверхности шнека,

(Н), перпендикулярное к поверхности шнека,

(2.16)

(2.16)

где  — угол наклона винтовой линии;

— угол наклона винтовой линии;  .

.

Сила трения при проскальзывании винта относительно торфа  , где

, где  – коэффициент трения торфа о винт.

– коэффициент трения торфа о винт.

Составляющая мощности (кВт)

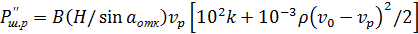

Мощность на фрезерование торфа разгрузочными шнеками (кВт)

, (2.18)

, (2.18)

где B (H /sinαотк) v р = V ' – объемная производительность разгрузочных шнеков при фрезеровании торфа, м3/с; v р – рабочая скорость каретки, м/с; 10-3ρ(v 0 - v р)2/2 – удельная работа на сообщение кинетической энергии срезаемому торфу, кДж/м3; 102 k – удельная работа на фрезерование слоя, кДж/м3; (v 0 - v р)– скорость торфа, м/с.

Коэффициент сопротивления резанию определяется по эмпирической формуле

, (2.19)

, (2.19)

где с – опытный коэффициент, для фрез шнекового типа с = 2,3 (с некоторым запасом принимаем, что условия срезания слоя торфа в бункере с возможным попаданием в слой смерзшихся кусков и древесины равноценны условиям фрезерования торфяной залежи; δcр – средняя толщина стружки, применительно к разгрузочным шнекам  , мм.

, мм.

Составляющая мощности привода разгружающих шнеков на фрезерование намерзшего на стенки бункера слоя торфа определится при коэффициенте сопротивления резанию к, который вычисляется по эмпирической формуле

, (2.20)

, (2.20)

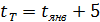

где  –средняя температура замерзшего слоя торфа, °С,

–средняя температура замерзшего слоя торфа, °С,  , здесь

, здесь  - среднемесячная температура января для местности установки КСС, ° С.

- среднемесячная температура января для местности установки КСС, ° С.

Боковые ножи, закрепленные на рычагах по концам разгрузочного шнека, будут срезать стружку по дуге (рис. 55), равной  , так как длина рычагов

, так как длина рычагов  .

.

Объемная производительность (м3/с) разгрузочного шнека при фрезеровании промерзшего слоя торфа на стенках бункера

где

где  – толщина намерзшего слоя, которую можно принять равной ширине ножа, м;

– толщина намерзшего слоя, которую можно принять равной ширине ножа, м;  – общее число ножей, установленных на разгрузочных шнеках одной стороны каретки.

– общее число ножей, установленных на разгрузочных шнеках одной стороны каретки.

Тогда мощность на фрезерование замерзшего слоя торфа на боковых стенках бункера с учетом объемной производительности и коэффициента сопротивления резанию равна

. (2.22)

. (2.22)

Вычислив составляющие мощности  ,

,  и

и  , можно

, можно

определить мощность  привода разгрузочных шнеков (2.14).

привода разгрузочных шнеков (2.14).

Производительность выгружающего шнека Q ш.в (т/ч) равна половине производительности комплекса по сырью (на выгрузку работают два шнека). При известном значении Q ш.в можно вычислить частоту их вращения n ш.в (c-1), предварительно задавшись размерами винта

где  и

и  – диаметры соответственно выгружающего шнека и его вала, м;

– диаметры соответственно выгружающего шнека и его вала, м;  – шаг винта шнека, м;

– шаг винта шнека, м;  – коэффициент использования объема шнека, м;

– коэффициент использования объема шнека, м;  = 0,3

= 0,3  0,4.

0,4.

Отсюда

Вычисленное значение частоты вращения  выгружающих шнеков проверяют по формуле (2.13), так же как и для разгружающих шнеков.

выгружающих шнеков проверяют по формуле (2.13), так же как и для разгружающих шнеков.

Мощность привода выгружающих шнеков

где b – ширина ленты конвейера, выдающего из комплекса сырье, м; w – обобщенный коэффициент сопротивления движению; (

где b – ширина ленты конвейера, выдающего из комплекса сырье, м; w – обобщенный коэффициент сопротивления движению; (  )/2 – длина выгружающего шнека, м;

)/2 – длина выгружающего шнека, м;  .

.

Мощность привода передвижения определяется для двух случаев: в рабочем Р пер.р (кВт) и холостом (обратного хода) Р пер.х (кВт) режимах работы машины. Р пер.р

Сопротивление  (Н) передвижению машины при холостом ходе определяется силам трения

(Н) передвижению машины при холостом ходе определяется силам трения  , возникающем при качении ведущих колес по направляющим и в подшипниках вала приводных колес

, возникающем при качении ведущих колес по направляющим и в подшипниках вала приводных колес

где  – вес каретки, передающийся на одну пару ведущих колес, Н; w п – коэффициент сопротивления передвижению колес по направляющим; f ц – коэффициент трения в цапфах, на подшипниках качения со смазкой f ц = 0,03

– вес каретки, передающийся на одну пару ведущих колес, Н; w п – коэффициент сопротивления передвижению колес по направляющим; f ц – коэффициент трения в цапфах, на подшипниках качения со смазкой f ц = 0,03  0,06, на подшипниках скольжения

0,06, на подшипниках скольжения  = 0,15

= 0,15  0,25; d ц – диаметр цапф, м; f к= (0,05

0,25; d ц – диаметр цапф, м; f к= (0,05  0,2) 10-2 – коэффициент трения качения колес по направляющим, м; D к – диаметр колеса, м; k р =1,1

0,2) 10-2 – коэффициент трения качения колес по направляющим, м; D к – диаметр колеса, м; k р =1,1  1,4 – коэффициент, учитывающий трение скольжения реборд о направляющие.

1,4 – коэффициент, учитывающий трение скольжения реборд о направляющие.

Тогда мощность двигателя холостого (обратного) хода

, (2.27)

, (2.27)

где  - скорость холостого (обратного) хода, м/с.

- скорость холостого (обратного) хода, м/с.

При рабочем режиме работы машины, кроме рассмотренного выше сопротивления  , следует преодолеть силу

, следует преодолеть силу  , с которой разгрузочные шнеки врезаются в штабель, равную реакции штабеля на шнеки. Эта реакция определяется следующим образом.

, с которой разгрузочные шнеки врезаются в штабель, равную реакции штабеля на шнеки. Эта реакция определяется следующим образом.

При перемещении материала шнеком следует преодолеть силу  трения торфа, перемещаемого разгрузочными шнеками о неподвижные слои материала (2.15). Со стороны винта на материал передается усилие

трения торфа, перемещаемого разгрузочными шнеками о неподвижные слои материала (2.15). Со стороны винта на материал передается усилие  (2.16).

(2.16).

В связи с трением между материалом и поверхностью винта нормальное усилие  (Н) на материалах повернется на дополнительный угол - угол трения

(Н) на материалах повернется на дополнительный угол - угол трения  (рис. 56, а) и с учетом формулы (2.15) может быть определено по формуле

(рис. 56, а) и с учетом формулы (2.15) может быть определено по формуле

На винт действует окружное тангенциальное усилие (Н)

Силы

Силы  и

и  являются составляющими общего усилия

являются составляющими общего усилия  (рис. 56, а)все указанные силы для наглядности расположены в вертикальной плоскости).

(рис. 56, а)все указанные силы для наглядности расположены в вертикальной плоскости).

Если перемещение материала происходит в горизонтальной плоскости, то и усилия  ,

,  ;

;  и

и  – расположены также в горизонтальной плоскости.

– расположены также в горизонтальной плоскости.

Разгрузочные шнеки перемещают материал в плоскости откоса штабеля, поэтому все перечисленные силы также расположены в этой плоскости.

Рассмотрим вертикальную плоскость, проходящую вдоль продольной оси штабеля (рис.57, б). Проекция силы  на эту плоскость равна 0, а горизонтальная проекция

на эту плоскость равна 0, а горизонтальная проекция  и является той силой

и является той силой  , которую должна преодолеть разгрузочная каретка при врезании разгрузочных шнеков в штабель.

, которую должна преодолеть разгрузочная каретка при врезании разгрузочных шнеков в штабель.

Рис. 57. Схема сил, действующих на разгрузочный шнек машины в вертикальной (а) и наклонной (б) плоскостях

Величина реакции штабеля на разгрузочные шнеки

При рабочем режиме машины необходимая мощность

При рабочем режиме машины необходимая мощность

(2.31)

(2.31)

Проверка возможности передвижения разгрузочной каретки по условию сцепления ведущих колес с рельсами проводится при ее перемещении в рабочем режиме.

В режиме обратного (холостого) хода каждая из ведущих пар колес прижимается к направляющим весом каретки  .

.

В рабочем режиме при движении в одном из двух направлений (рис. 58) прижатие ведущих колес  к направляющим уменьшается

к направляющим уменьшается

, (2.32)

, (2.32)

где  - плечо действия силы

- плечо действия силы  Предполагаем, что сила

Предполагаем, что сила  приложена на глубине

приложена на глубине  , м;

, м;  — расстояние между ведущими парами колес, м.

— расстояние между ведущими парами колес, м.

Для передвижения каретки без пробуксовки в рабочем режиме должно соблюдаться условие  .

.

Тогда  , где силы

, где силы  и

и  определяются по формулам (2.26) и (2.30); f к – коэффициент трения качения колес по рельсам.

определяются по формулам (2.26) и (2.30); f к – коэффициент трения качения колес по рельсам.

При известных значениях необходимой мощности двигателя каждого механизма и частоты вращения рабочих элементов разгрузочных и выгружающих шнеков, а также приводных колес, подбор марки электродвигателя, разбивка общего передаточного числа на составляющие отдельных элементов приводных механизмов, их выбор по каталогам (редукторов, муфт, тормозов, карданных валов и др.), а также прочностные расчеты элементов приводных механизмов (цепных, ременных передач, подшипников опор) производятся по рекомендациям курса "Детали машин".

Рис. 58. Схема к расчету сил сцепления при передвижении разгрузочной каретки

Расчет на прочность. Разгрузочный шнек конструктивно выполнен в виде ленты шириной В и толщиной  , укрепленной на отдельных спицах. Каждый шнек состоит из двух равных частей, каждая из которых имеет длину 1,5

, укрепленной на отдельных спицах. Каждый шнек состоит из двух равных частей, каждая из которых имеет длину 1,5  . Спицы установлены так, чтобы крепить винтовую ленту шнека через 90°. При такой конструкции шнек может врезаться в материал как минимум в двух местах винта, что является наиболее опасным вариантом его нагружения (по одной точке врезания в слой каждой половины шнека). Рассмотрим одну половину шнека, вал которого закреплен в центральном червячном редукторе и концевой опоре на раме каретки. Контакт с материалом может осуществляться в одной или двух точках. Первый случай с точки зрения прочности более опасный, так как сила

. Спицы установлены так, чтобы крепить винтовую ленту шнека через 90°. При такой конструкции шнек может врезаться в материал как минимум в двух местах винта, что является наиболее опасным вариантом его нагружения (по одной точке врезания в слой каждой половины шнека). Рассмотрим одну половину шнека, вал которого закреплен в центральном червячном редукторе и концевой опоре на раме каретки. Контакт с материалом может осуществляться в одной или двух точках. Первый случай с точки зрения прочности более опасный, так как сила  действующая на шнек, приложена в одном месте (на 1/3 длины от концевого подшипника).

действующая на шнек, приложена в одном месте (на 1/3 длины от концевого подшипника).

Расчет следует проводить для двух случаев нагружения шнеков: сила  /2 приложена между спицами для расчета на прочность спирали и к точке, в которой крепится спица — для расчета спицы.

/2 приложена между спицами для расчета на прочность спирали и к точке, в которой крепится спица — для расчета спицы.

С достаточной степенью точности в первом случае можно считать ленту шнека длиной  (для упрощения лента рассматривается как прямая балка, закрепленная по концам на спицах), в середине приложена сила

(для упрощения лента рассматривается как прямая балка, закрепленная по концам на спицах), в середине приложена сила  /2 (рис. 58, а) и рассчитывать ее на изгиб. Во втором случае сила

/2 (рис. 58, а) и рассчитывать ее на изгиб. Во втором случае сила  /2 передается на спицу, которая также рассчитывается на изгиб (рис. 59, б). Вал разгрузочного шнека (половина вала длиной В /2, имеющая по концам две опоры) рассчитывается на изгиб и кручение. Расчетная схема вала разгрузочного шнека представлена на рис. 59, в. Силы

/2 передается на спицу, которая также рассчитывается на изгиб (рис. 59, б). Вал разгрузочного шнека (половина вала длиной В /2, имеющая по концам две опоры) рассчитывается на изгиб и кручение. Расчетная схема вала разгрузочного шнека представлена на рис. 59, в. Силы  ,

,  , и крутящий момент

, и крутящий момент  разделены на два, так как при определении соответствующих величин рассматривался шнек полной длины В.

разделены на два, так как при определении соответствующих величин рассматривался шнек полной длины В.

Окружное усилие  (Н) вычислялось при условии транспортирования материала вдоль оси шнека без учета фрезерования намерзшего торфа на стенках.

(Н) вычислялось при условии транспортирования материала вдоль оси шнека без учета фрезерования намерзшего торфа на стенках.

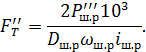

Полное окружное усилие, приложенное в т. А

где  и

и  – составляющие мощности на валу разгрузочного шнека, определяемые по формулам (2.17) и (2.18), кВт; ωш.р – угловая скорость вращения разгрузочного шнека (частота вращения шнека n ш.р вычисляется по формуле (2.12), с-1).

– составляющие мощности на валу разгрузочного шнека, определяемые по формулам (2.17) и (2.18), кВт; ωш.р – угловая скорость вращения разгрузочного шнека (частота вращения шнека n ш.р вычисляется по формуле (2.12), с-1).

Рис. 59. Схема к расчету элементов разгрузочной каретки машины:

а – разгрузочного шнека; б – спицы разгрузочного шнека; в – вала разгрузочного шнека; г – вала выгружающего шнека; д – вала приводных колес

Окружное усилие  (Н), возникающее при фрезеровании намерзшего слоя на боковые стенки бункера, определяются аналогично усилию Fтс учетом соответствующей составляющей мощности

(Н), возникающее при фрезеровании намерзшего слоя на боковые стенки бункера, определяются аналогично усилию Fтс учетом соответствующей составляющей мощности

Крутящий момент (Н·м) на валу (одной половине) разгрузочного шнека

.

.

Выгружающий шнек только перемещает материал без фрезерования торфа и промерзшего слоя на боковых стенках бункера.

Окружное усилие (Н), действующее на вал одного из выгружающих шнеков,

Вдоль оси выгружающего шнека действует осевое усилие

где  –угловаяскорость вращения выгружающего шнека (частота вращения

–угловаяскорость вращения выгружающего шнека (частота вращения  (рад/с)) определяется с помощью формулы (2.13);

(рад/с)) определяется с помощью формулы (2.13);

r – радиус, на котором действуют силы  и

и  r =(0,7…0,8) D ш.в./2.

r =(0,7…0,8) D ш.в./2.

Крутящий момент на валу выгружающих шнеков

.

.

Расчетная схема вала выгружающих шнеков приведена на рис. 58, г. В связи с тем, что силы  и

и  приложены по всей длине шнека, рассчитывать вал следует с учетом распределенной нагрузки

приложены по всей длине шнека, рассчитывать вал следует с учетом распределенной нагрузки

(2.35)

(2.35)

и

(2.36)

(2.36)

В механизме передвижения рассчитываются контактные напряжения  , возникающие в месте контакта колесо-направляющая. Определение

, возникающие в месте контакта колесо-направляющая. Определение  про-изводится по формуле (2.24) для колес, нагруженных усилием

про-изводится по формуле (2.24) для колес, нагруженных усилием  (рис. 58).

(рис. 58).

На одно колесо действует суммарная сила  от веса каретки и реакции штабеля (рассматривается движение каретки в обратную сторону по сравнению с направлением при выводе формулы (2.32)).

от веса каретки и реакции штабеля (рассматривается движение каретки в обратную сторону по сравнению с направлением при выводе формулы (2.32)).

Привод колес (рабочего и холостого хода) состоит из двух карданных валов и трех коротких (рис. 59, д), на двух из которых закреплены ведущие колеса, а на одном - центральном - ведущая звездочка.

Вал ведущего колеса (короткий) рассчитывается на изгиб от усилия  , приложенного в центре между подшипниками, и кручение от момента

, приложенного в центре между подшипниками, и кручение от момента  на одном колесе

на одном колесе

,

,

где Р пер.р – мощность двигателя передвижения в рабочем режиме машины, кВт; ωпер.р – угловая скорость колеса при передвижении каретки в рабочем режиме, которая определяется по вычисленной скорости v р передвижения и диаметре D к колеса.

Дата публикования: 2014-10-29; Прочитано: 2266 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!