|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Техническая характеристика перемешивающей установки УПН-1

|

|

Полезная вместимость бункера, м………………………………………… 125

Диаметр бункера, м…………………………………………………………. 10

Полезная высота бункера, м……………………………………………....… 1,7

Частота вращения,  :

:

поворотного моста………………………………………………….…….. 1,75

коромысла…………………………………………………………………. 0,04

перемешивающих шнеков………………………………………………… 3,6

Установочная мощность двигателей, кВт…………………………............. 91,2

Производительность, т/ч……………………………………………………. 8-15

Масса оборудования установки, кг………………………….………………17 000

Используя формулы (2.39) и (2.40), получаем

. (2.41)

. (2.41)

Отсюда

. (2.42)

. (2.42)

Подставляя полученное выражение для  в формулу (2.38), имеем

в формулу (2.38), имеем

или

или  . (2.43)

. (2.43)

Выражение (2.43) представляет зависимость между n ш и n кор при условии отсутствия лобового сопротивления шнеку при его вращении относительно оси коромысла.

Для тщательного перемешивания всего объема торфа в бункере за один поворот коромысла поворотная платформа должна повернуться на угол  , соответствующий

, соответствующий  (на коромысле установлено два шнека).

(на коромысле установлено два шнека).

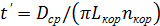

Время (с) одного оборота коромысла

. (2.44)

. (2.44)

Окружная скорость (м/с) оси коромысла (точка В) относительно

оси вращения поворотной платформы (точка С)

. (2.45)

. (2.45)

Аналогично формуле (2.40) имеет

, (2.46)

, (2.46)

где  - частота вращения поворотной платформы,

- частота вращения поворотной платформы,  . С учетом формул (2.45) и (2.46)

. С учетом формул (2.45) и (2.46)

. (2.47)

. (2.47)

Используя формулы (2.44) и (2.47), можно записать

, (2.48)

, (2.48)

т.е. получена зависимость между частотами вращения коромысла n кор и поворотной платформы n пп.

Вместе с тем, за один оборот поворотной платформы шнеки должны перемешать весь объем бункера диаметром  .

.

При объемной производительности (м3/с) шнека

за время

за время  одного оборота поворотной платформы

одного оборота поворотной платформы

(2.50)

(2.50)

будет перемешан весь объем  (м3) бункера

(м3) бункера

, (2.51)

, (2.51)

где  – высота слоя материала в бункере, м.

– высота слоя материала в бункере, м.

Итак,  или с учетом формул (2.49) - (2.51) при

или с учетом формул (2.49) - (2.51) при  имеем

имеем

После упрощения

Таким образом, зная размеры бункера, коромысла и шнека, имеем три уравнения (2.43), (2.48) и (2.52) с тремя неизвестными n ш , n кор и n пп.

Решая совместно эти уравнения, определяются значения частот вращения шнека n ш, коромысла n кор и поворотной платформы n пп.

Величина n шпроверяется по условию (2.13). В случае, если n ш> n max, то частоту вращения шнека уменьшают: n ш= n max, а величину производительности шнека оставляют прежней за счет увеличения его размеров  и

и  .

.

Мощность Рш (кВт) привода перемешивающих шнеков определяется из расчета подъема материала на высоту Н.

Рш.п.=(Р'ш.п.+ Р''ш.п.+ Р'''ш.п.+ РIVш.п.)/ηпр.

Составляющая мощности Р'ш.п. на преодоление сил трения - по аналогии с формулой (2.17)

где  – скорость материала, м/с; S = 0,3 м – шаг шнека; v o=2π n ш D ср/2=3,14·3,58·0,3,37 – окружная скорость шнека, м/с.

– скорость материала, м/с; S = 0,3 м – шаг шнека; v o=2π n ш D ср/2=3,14·3,58·0,3,37 – окружная скорость шнека, м/с.

Силы трения между торфом и с одной стороны кожухом, а с другой — впереди лежащим материалом, практически одинаковы (f вн = 0,65; f ст = 0,6) (рис. 60)

(Н).

(Н).

Сила трения между материалом и витками шнека

(H).

(H).

Центробежная сила, Н

Вес материала, заполняющего шнек, Н

Составляющая мощности Р''ш.п. (кВт) на преодоление сопротивления трения в опорах вала шнека

где  – коэффициент трения в подшипниках цапфы; d с – диаметр цапфы, м.

– коэффициент трения в подшипниках цапфы; d с – диаметр цапфы, м.

Составляющая мощности Р'''ш.п. (кВт) привода шнека на фрезерование материала

.

.

Объёмная производительность шнека

– коэффициент сопротивления резанью (2.19),

– коэффициент сопротивления резанью (2.19),  –толщина слоя, м.

–толщина слоя, м.

За время поворота коромысла t ' шнек переместит объём ωм Н, где ωм – площадь поперечного сечения слоя материала (площадь сегмента), Н – высота слоя в бункере.

Тогда, по формуле (2.42), производительность шнека перемешивающего равна

,

,

и с учётом формулы (2.23) можно записать

.

.

Откуда

.

.

Толщина hсл срезанного слоя (2.9)

Составляющая мощности РIVш.п. (кВт) привода на подъём материала

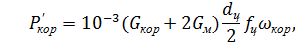

Мощность привода P кор (кВт) вращения коромысла складывается из двух составляющих: мощности P’ кор на преодоление сопротивления трения в опорах вала коромысла, возникающего от действия веса коромысла G кор(Н) и материала G м (Н), заполняющего шнеки. Вторая составляющая мощности  учитывает реакцию со стороны впереди лежащего материала.

учитывает реакцию со стороны впереди лежащего материала.

Составляющая мощности  (кВт) определяется по формуле

(кВт) определяется по формуле

где G кор – вес коромысла, Н; d ц> n max – диаметр цапфы вала (в месте установки подшипников опоры), м; G м= V мρ g – вес материала, заполняющего объем шнека, Н; f ц – коэффициент трения в опорах коромысла; ωкор – угловая скорость вращения коромысла, c-1; ωкор=2 πn кор.

где G кор – вес коромысла, Н; d ц> n max – диаметр цапфы вала (в месте установки подшипников опоры), м; G м= V мρ g – вес материала, заполняющего объем шнека, Н; f ц – коэффициент трения в опорах коромысла; ωкор – угловая скорость вращения коромысла, c-1; ωкор=2 πn кор.

Вес материала  (Н), заполняющего объем шнека, воспринимается наклонной поверхностью винта. Если сила трения, равная

(Н), заполняющего объем шнека, воспринимается наклонной поверхностью винта. Если сила трения, равная  (αВ – угол наклона винтовой линии) больше второй составляющей веса

(αВ – угол наклона винтовой линии) больше второй составляющей веса  вес материала будет полностью передаваться на опоры шнека.

вес материала будет полностью передаваться на опоры шнека.

Мощность  на фрезерование шнеком материала (см. выше) можно представить в виде

на фрезерование шнеком материала (см. выше) можно представить в виде

= 10-3 F ф v 0 = 10-3 F ф2π n ш D ср/2, (2.53)

= 10-3 F ф v 0 = 10-3 F ф2π n ш D ср/2, (2.53)

где F ф – усилие фрезерования.

F ф = 103  /π n ш. D ср.

/π n ш. D ср.

Тогда подача шнека F п (реакция неподвижного слоя)

F п=φ F ф, (2.54)

где φ = (0,3÷0,7) |48|.

Мощность  привода коромысла на преодоление реакции слоя материала

привода коромысла на преодоление реакции слоя материала

где L кор – расстояние между осями шнеков перемешивающих.

Мощность привода коромысла (кВт)

. (2.55)

. (2.55)

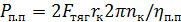

Мощность привода  (кВт) поворотной платформы (их три в установке УПН-1) также состоит из двух составляющих:

(кВт) поворотной платформы (их три в установке УПН-1) также состоит из двух составляющих:  – на преодоление сопротивления, возникающего при качении колес по направляющим и

– на преодоление сопротивления, возникающего при качении колес по направляющим и  – на преодоление сопротивления

– на преодоление сопротивления  вращению коромысла – преодоление реакции неподвижного слоя Fп.

вращению коромысла – преодоление реакции неподвижного слоя Fп.

Вес поворотной платформы и материала, заполняющего объем шнеков, передается на четыре пары колес, три из которых ведущие. Причем на одну ведущую пару – III (рис. 62, б) передается вес

где  – вес поворотной платформы, распределенный между всеми четырьмя парами колес, Н;

– вес поворотной платформы, распределенный между всеми четырьмя парами колес, Н;  и

и  – веса соответственно коромысла и материала, заполняющего объем одного шнека, Н; веса

– веса соответственно коромысла и материала, заполняющего объем одного шнека, Н; веса  и

и  – распре-деляются между одной парой ведущих колес и двумя другими поровну (предполагаем, что

– распре-деляются между одной парой ведущих колес и двумя другими поровну (предполагаем, что  ).

).

Сопротивление  (Н) передвижению на одной паре ведущих колес определится по формуле, аналогичной (2.26),

(Н) передвижению на одной паре ведущих колес определится по формуле, аналогичной (2.26),

Тогда составляющая мощности привода

где v '''o – окружная скорость поворота платформы на радиусе  , м/с.

, м/с.

Вторая составляющая мощности  определяется при расположении перемешивающих шнеков таким образом, чтобы их продольные оси и ось вращения поворотной платформы лежали бы на одной линии (ось коромысла — т. В1).

определяется при расположении перемешивающих шнеков таким образом, чтобы их продольные оси и ось вращения поворотной платформы лежали бы на одной линии (ось коромысла — т. В1).

В этом случае относительно оси вращения (т. О)поворотной платформы следует приложить крутящий момент T (Н  м), преодолевающий силы

м), преодолевающий силы  , приложенные к шнекам (рис. 60,б).

, приложенные к шнекам (рис. 60,б).

,

,

где  – расстояние от оси вращения поворотной платформы до оси вращения коромысла, м.

– расстояние от оси вращения поворотной платформы до оси вращения коромысла, м.

Составляющая мощности привода поворотной платформы на преодоление этого сопротивления

Мощность одного приводного механизма передвижения

, (2.59)

, (2.59)

где i п – количество механизмов передвижения в УПН-1.

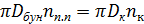

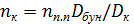

Частоту вращения приводного колеса  можно определить по следующему соотношению (равенству скоростей)

можно определить по следующему соотношению (равенству скоростей)

,

,

где D к и n к – диаметр и частота вращения приводного колеса.

Откуда

. (2.60)

. (2.60)

Мощность приводного механизма можно представить в виде

,

,

где 2 – число колес в приводном механизме.

Откуда определяется усилие тяги на одном приводном колесе

. (2.61)

. (2.61)

Проверка возможности вращения поворотной платформы по условиям достаточности сцепления ведущих колес с направляющей проводится для случая нахождения ведущей пары в положении IV(рис.60), ось коромысла в т. В (вес коромысла и материала в одном шнеке на ведущие колеса не передается). В этом положении на опорные колеса передается вес

.

.

Передвижение поворотной платформы без пробуксовки возможно при условии

. (2.62)

. (2.62)

где f к – коэффициент трения качения.

Расчет на прочность. Вал шнека представляет собой балку на двух опорах, расчетная схема которой приведена на рис. 62, а.

Расчет вала проводят по аналогии с валом выгружающего шнека машины с учетом распределенной окружной  и осевой

и осевой  , нагрузок при известной мощности привода

, нагрузок при известной мощности привода  и частоте вращения

и частоте вращения  , а также крутящего момента

, а также крутящего момента  .

.

Кожух шнеков. Проверяют крепления кожуха к коромыслу. Кожух нагружен усилиями, возникающими в опорах шнека (опоры закреплены на кожухе), и нормальной составляющей  (рис. 62,б).

(рис. 62,б).

Вал коромысла нагружен силами  и

и  , действующими в зубчатом зацеплении (рис. 62, в), осевыми

, действующими в зубчатом зацеплении (рис. 62, в), осевыми  , передающимися от шнеков, и крутящим моментом

, передающимися от шнеков, и крутящим моментом  (

( определяется по вычисленной мощности P кор привода коромысла и частоте n кор его вращения).

определяется по вычисленной мощности P кор привода коромысла и частоте n кор его вращения).

Расчетная схема вала приводного колеса приведена на рис. 62, г.

Кроме веса  вал нагружен силами

вал нагружен силами  и

и  возникающими в цепной передаче, контактные напряжения на поверхности колеса проверяются по формуле (2.6).

возникающими в цепной передаче, контактные напряжения на поверхности колеса проверяются по формуле (2.6).

Рис. 62. Схема к расчету на прочность элементов установки УПН-1

Остальные элементы установки УПН-1 рассчитываются по общепринятым методикам. В установке УПШ-1 сочетается способ усреднения как в конструкции КСС “Bord na Mona”, что позволяет снизить энергозатраты на усреднение физико-механических свойств сырья, с непрерывной подачей его в бункер как в УПН-1(рис. 63).

Фрезерный торф по ленточному конвейеру 4 через воронку 3 попадает на распределительный механизм установки — скребковый конвейер 2, вращающийся вокруг центральной колонны 5.

Дно скребкового конвейера имеет фасонный вырез, через который материал ссыпается в бункер установки 1. Форма отверстия в дне обеспечивает равномерную разгрузку торфа по всей длине конвейера и распределение внутри бункера горизонтальными слоями.

Перемешивающий механизм представляет собой вращающуюся вокруг центральной колонны раму 7 с пятью обрушающими шнеками 6 и двумя выдающими шнеками 8.

Усреднение фрезерного торфа происходит за счет одновременного срезания всех горизонтальных слоев. Усредненный материал через воронку 9 ленточным конвейером 10 подается в сушильно-топочное отделение ТБЗ.

Рис. 63. Схема перемешивающей шнековой установки УПШ-1

Дата публикования: 2014-10-29; Прочитано: 1565 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!