|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Компьютерное проектирование промывки скважин 5 страница

|

|

. (3.4)

. (3.4)

Таким образом, получаем:

- для  =10000 Па

=10000 Па  Па;

Па;

- для  =8000 Па

=8000 Па  Па.

Па.

Вычисляем перепад давления на элементе

. (3.5)

. (3.5)

Получаем:

- для  =10000 Па

=10000 Па  Па;

Па;

- для  =8000 Па

=8000 Па  Па.

Па.

Находим коэффициенты линейной модели

, (3.6);

, (3.6);

Па. (3.7)

Па. (3.7)

Рассчитываем давление на выходе из элемента, соответствующее  , используя полученное уравнение модели

, используя полученное уравнение модели

Па.

Па.

Проверяем полученное значение  , подставляя его в поле {List of parameter values} при установке параметров решателя, а затем повторяя расчет. В результате получаем

, подставляя его в поле {List of parameter values} при установке параметров решателя, а затем повторяя расчет. В результате получаем

Па,

Па,

Па.

Па.

Сравнение вычисленного значения перепада давления с  показывает, что оно отличается на -0,09%, что находится в пределах требуемой точности (0,5%).

показывает, что оно отличается на -0,09%, что находится в пределах требуемой точности (0,5%).

Интерпретируем полученное решение

Определяем силы, действующие на стенку канала, которая в геометрии модели соответствует границе №4. Для этого командой [Boundary integration], доступной на вкладке [Postprocessing] главной панели инструментов «FEMLAB», запускаем интегратор, и настраиваем его параметры так, как это показано на рисунке 3.22.

Рисунок 3.22 – Определение осевых составляющих удельных усилий,

действующих на стенку канала течения

В качестве подынтегрального выражения (Expression to integrate) поочередно задаем следующие переменные:

- общую удельную силу по оси z ( ) – “Total force per area, z component”;

) – “Total force per area, z component”;

- удельную силу вязкости по оси z ( ) – “Viscous force per area, z component”;

) – “Viscous force per area, z component”;

- общую удельную силу по оси r ( ) – “Total force per area, r component”;

) – “Total force per area, r component”;

- удельную силу вязкости по оси r ( ) – “Viscous force per area, r component”.

) – “Viscous force per area, r component”.

Значения интегралов появляются на информационном табло рабочего окна «FEMLAB», как показано на рисунке 3.22. Для получения значения удельной силы необходимо разделить значение интеграла на длину границы, по которой он берется, а также умножить полученный результат на -1

Н/м (3.8)

Н/м (3.8)

Составляющая удельной силы инерции по оси z вычисляется как разницу между соответствующими компонентами общей удельной силы и удельной силы вязкости

Н/м (3.9)

Н/м (3.9)

Составляющая удельной силы инерции по оси r вычисляется как разницу между соответствующими компонентами общей удельной силы, удельной силы вязкости и среднего давления

Н/м (3.10)

Н/м (3.10)

Среднее давление рассчитывается при помощи интегратора при задании давления – “Pressure” в качестве подынтегрального выражения (Expression to integrate), аналогично тому, как это было сделано на рисунке 3.20 для других переменных.

Результаты расчетов компонентов удельных сил сводим в таблицу 3.1.

Таблица 3.1 Силы, действующие на стенку канала течения

Из данных таблицы 3.1 следует, что основными отличиями турбулентного режима от ламинарного с точки зрения воздействия со стороны жидкости на стенку канала являются:

- изменение знака и величины касательного напряжения – при турбулентном режиме оно преимущественно действует против направления потока, но при этом имеет в 20 раз меньшую величину;

- появление составляющей силы вязкого трения по нормали к оси трубы, величина которой составляет около трети от величины касательных напряжений, действующих при ламинарном режиме течения, и в 6 раз превышает составляющую силы вязкого трения вдоль оси трубы при турбулентном режиме течения.

Таким образом, в результате сделанной работы охарактеризована подъемная сила, действующая со стороны жидкости на стенку и находящиеся на ней твердые частицы.

3.3 Расчет ламинарного установившегося течения в эксцентричном кольцевом пространстве

Основное отличие эксцентричного кольцевого пространства от концентричного – отсутствие симметрии геометрии, ограничивающей поперечное сечение потока, как минимум, по одной из координатных осей. Поэтому осесимметричные подмодели расчета в данном случае неприменимы, так как размерность задачи, устанавливаемая на уровне глобальных параметров модели, должна быть «3-D». Поскольку модель «Non-Newtonian Flow» включает подмодель соответствующей размерности, расчет производится на ее основе. Другие глобальные параметры в навигаторе моделей, как показано на рисунке 3.23, при этом остаются такими же, как при расчете концентричного кольцевого пространства скважины.

Рисунок 3.23 – Задание глобальных параметров модели при расчете

эксцентричного кольцевого пространства

На стадии задания геометрии в режиме "Draw mode" создается область расчета в виде сплошного составного объекта (solid composite object), получаемого путем комбинирования двух цилиндров, один из которых представляет собой отрезок бурильной колонны, а второй – ствола скважины. Параметры этих цилиндров задаются согласно типоразмеру труб бурильной колонны и имеющейся кавернометрии ствола скважины. В нашем случае диаметр скважины равен 0,22 м, бурильная колонна состоит из труб ТБВ 127´10 с замками ЗУ-155, колонна лежит на нижней стенке скважины, касаясь ее замками. Допуская точечное касание стенки скважины с телом трубы, параллельность осей БК и скважины для выбранного расчетного элемента и их принадлежность плоскости ZY, получаем следующие значения зазора между бурильной трубой и нижней стенкой скважины:

- максимальное вблизи замка равное 0,014 м;

- минимальное в точке касания равное 0;

- среднее по длине трубы, равное 0,007 м.

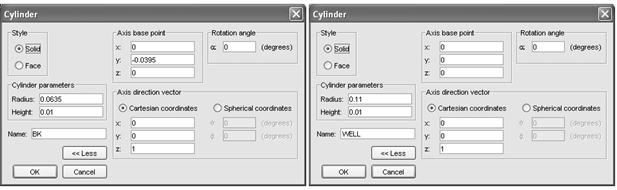

Используя среднее значение этого зазора, и принимая длину расчетного элемента кольцевого пространства равной 0,01 м, задаем геометрические размеры бурильной колонны и скважины, вводя их в виде параметров цилиндров с именами «BK» и «WELL» соответственно, как показано на рисунке 3.24. Предварительно указанные цилиндры создаются с помощью кнопки <Cylinder> панели графических примитивов.

Рисунок 3.24 – Задание геометрии составляющих расчетного участка скважины

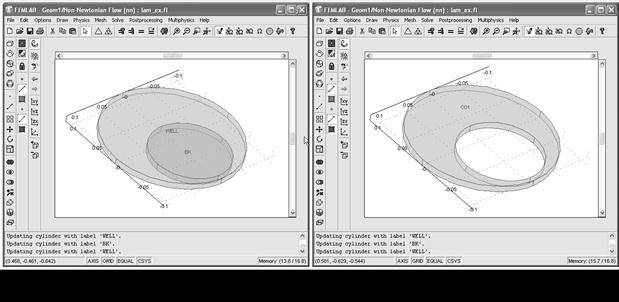

После этого создается целевой составной геометрический объект – «CO1» (рисунок 3.25(б)), представляющий собой интересующую нас область расчета.

Рисунок 3.25 – Создание геометрии области расчета

Для этого сначала мышью выделяются объекты «WELL» и «BK» (рисунок 3.25 (а)), а затем выполняется их комбинирование с помощью кнопки <Difference>, находящейся на панели операций с графическими объектами.

Далее в режиме "Boundary Mode", аналогично тому как это делалось в разделе 3.1, задаются физические параметры области расчета, начиная со свойств ее границ.

Всего необходимо задать физические параметры на 10 границах, указанных в области {Boundary selection} окна «Boundary Settings». Задаваемые при этом в области {Boundary condition} данного окна параметры соответствуют таблице 3.2.

Таблица 3.2 Значения параметров и типы условий на границах области расчета

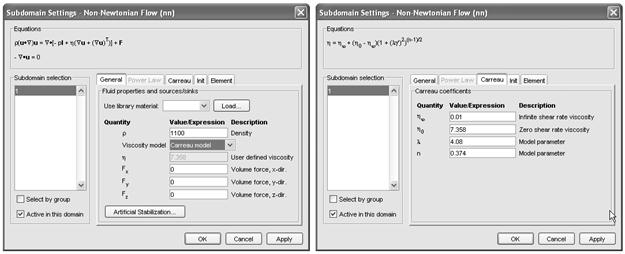

Следующим этапом является задание подпараметров модели, характеризующих свойства жидкости или физические параметры области расчета между границами, что выполняется в режиме "Subdomain Mode". Переход в этот режим происходит автоматически при выборе пункта [Subdomain Settings] на вкладке [Physics] главной инструментальной панели «FEMAB». При этом раскрывается соответствующее окно, показанное на рисунке 3.26, в котором выбирается определяемая область расчета, затем вид реологической модели для этой области и ее реологические параметры. Определяемая область расчета выбирается из списка в окне {Subdomain selection}, вид реологической модели устанавливается опцией {Viscosity model} на вкладке [General], где также параметром {Density} задается плотность жидкости (рисунок 3.26(а)), а реологические параметры задаются на вкладке [Carreau] или [Power Law] (рисунок 3.26(б)), в зависимости от того, какая именно реологическая модель была выбрана ранее.

Рисунок 3.26 – Задание внутренних параметров области расчета

Выбор конкретной реологической модели и определение ее параметров выполняется в соответствии с рекомендациями раздела 1.5 на основе анализа результатов реометрии промывочной жидкости. В нашем случае реологические параметры определены при температуре 30°С для полимерглинистого раствора ингибированного KCl и стабилизированного АЛС.

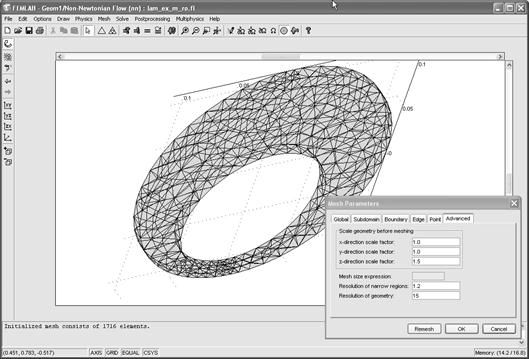

Далее в режиме "Mesh Mode" строится сетка, разделяющая область расчета на конечные элементы. Выбор параметров сетки осуществляется в окне «Mesh Parameters», которое раскрывается при выборе одноименного пункта на вкладке [Mesh] главной инструментальной панели FEMAB. Соответствующее окно показано на рисунке 3.27. Выбор параметров сетки при этом осуществляется с учетом следующих особенностей работы программы в режиме «3-D».

Рисунок 3.27 – Задание параметров сетки

Автоматический построитель сетки сталкивается с затруднениями при работе в областях геометрии в виде узких щелей, которые имеют место вблизи точек касания БК со стенкой скважины. Поэтому целесообразно увеличивать детализацию сетки в этих областях, для чего значение параметра {Resolution of narrow regions} следует устанавливать больше, чем по умолчанию. В тоже время фазовые переменные в щелевых зазорах меняются незначительно, из-за чего число элементов сетки в них должно быть по возможности меньшим. Таким образом, возникает противоречие, которое лучше всего разрешается посредством применения адаптивного решателя, автоматически увеличивающего разрешение сетки там, где это нужно, согласно градиенту изменения фазовых переменных. Однако применение адаптивного решателя требует большого количества оперативной памяти, особенно при решении задач в «3-D» режиме, что часто приводит к срыву процесса расчета. В этой связи, рекомендуется компенсировать недостаток оперативной памяти уменьшением количества элементов начальной сетки. Это делается, во-первых, путем установки значения опции {Predefined Mesh Sizes} равной «Coarser» (рисунок 3.27 (а)), и, во-вторых, уменьшения значения параметра {Resolution of geometry} относительно его значения по умолчанию (рисунок 3.27 (б)). С той же целью увеличивается масштабный коэффициент сетки по оси Z – {z-direction scale factor} (рисунок 3.27 (б)), что позволяет вытянуть тетраэдры конечных элементов вдоль этой оси и таким образом снизить соответствующую плотность узлов сетки.

После задания параметров сетки производится ее генерация нажатием на кнопку <Remesh> в нижней части окна «Mesh Parameters», в результате чего программа автоматически переходит в режим отображения сетки – "Mesh Mode". Полученная таким образом сетка показана на рисунке 3.28.

Рисунок 3.28 – Результат генерации сетки

Информационное табло в нижней части рабочего окна на рисунке 3.28 показывает, что сгенерированная сетка состоит из 1716 элементов. Возможность такого упрощения возникает вследствие независимости фазовых переменных скорости от координаты z и линейной зависимости от нее давления. В результате такой оптимизации получаемая начальная сетка состоит из 1300-1800 элементов, что позволяет использовать адаптивный решатель при наличии не менее 620 Мб свободной оперативной памяти.

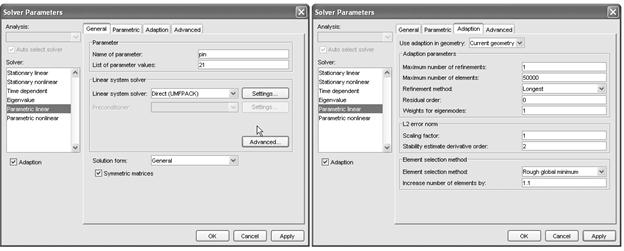

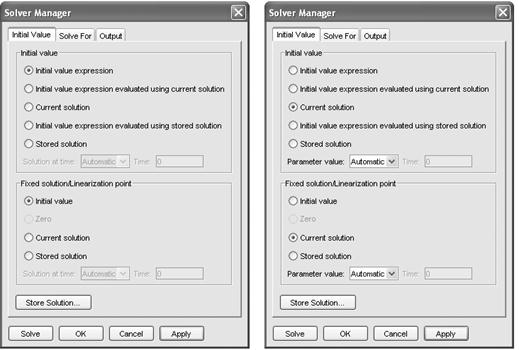

Устанавливаем параметры решателя, как показано на рисунке 3.29.

Рисунок 3.29 – Настройка решателя

Начальное приближение давления на входе в расчетный элемент задаем произвольно в поле {List of parameter values} (рисунок 3.29 (а)), используя тоже имя переменной, которое было задано при формулировании граничных условий (таблица 3.2), т.е. «pin». Помня о дефиците оперативной памяти, задаем только одно значение входного давления равное 21 Па.

Запускаем центр управления решением – «Solver Manager», используя соответствующую кнопку на инструментальной панели, и устанавливаем опции в соответствии с рисунком 3.30 (а).

Запускаем решатель задачи при помощи кнопки <Solve> внизу окна центра управления решением.

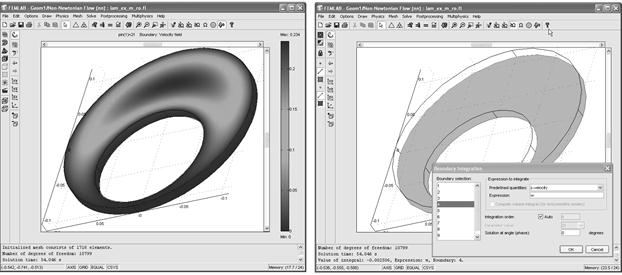

По завершении расчета рабочее окно решателя автоматически закрывается, и программа переходит в режим "Postprocessing Mode", в котором в главном рабочем окне отображаются результаты расчета, так как это показано на рисунке 3.31 (а).

На информационное табло программы при этом выводится число степеней свободы полученного решения без учета адаптации (количество значений переменных во всех узлах сетки) – “Number of degrees of freedom” и время решения задачи – “Solution time”.

Рисунок 3.30 – Настройка центра управления решением

Рисунок 3.31 – Результаты расчета при начальном решении задачи

Для определения расхода промывочной жидкости применяется интегратор, окно которого, представленное на рисунке 3.32 (б), раскрывается при выборе команды [Boundary Integration...], доступной на вкладке [Postprocessing] главной инструментальной панели «FEMAB». Интегратор – это интерактивный инструмент вычисления определенных интегралов, включая их поверхностные и объемные разновидности. Для работы интегратора в области {Boundary selection} его рабочего окна задается поверхность интегрирования, т.е. пределы в которых берется интеграл, а также в области {Expressions to integrate} того же окна задается подынтегральное выражение ({Predefined quantities:}), т.е. фазовая переменная подлежащая интегрированию. В нашем случае пределы интегрирования – входное сечение рассчитываемого участка, т.е. граница геометрии №4, подынтегральное выражение – составляющая скорости по оси Z. Вычисление интеграла после задания указанных параметров происходит при нажатии кнопки <OK> внизу окна интегратора, причем значение интеграла появляется на информационном табло программы.

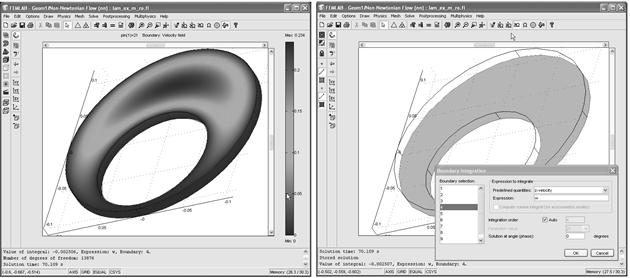

Уточняем полученное решение, для чего решаем задачу еще раз, задав уже существующее решение в качестве начального приближения. Это выполняется путем изменения опций центра управления решением в соответствии с рисунком 3.30 (б). После завершения расчета получаем результаты, представленные на рисунке 3.32.

Рисунок 3.32 – Результаты расчета при уточненном решении задачи

Как следует из рисунка 3.32 (б), уточненное значение расхода составляет 0,002507 м3/с, что отличается от предыдущего значения на 0,04%. Таким образом, возможность улучшить имеющееся начальное приближение решения с использованием линейного решателя отсутствует. Поэтому далее переходим на нелинейный решатель и уточняем решение в соответствии с методикой раздела 3.1. Поиск решения в случае модели эксцентричного кольцевого пространства совпадает с поиском решения в случае модели труб, и по этой причине не будет дублироваться в данном разделе. Однако заметим, что расчеты с нелинейным решателем должны проводиться при отключенной адаптации сетки.

3.4 Исследование влияния вида реологической модели на параметры промывки эксцентричного кольцевого пространства скважины

Задание – сравнить результаты компьютерного расчета параметров промывки эксцентричного кольцевого пространства скважины, полученные с использованием реологических уравнений состояния в виде моделей Carreau и Power Law, оценить разницу в результатах, и дать рекомендации по выбору модели.

Исходные данные:

|

|

Рисунок 3.33 – Результаты реометрии промывочной жидкости

- обработка результатов реометрии приводит к двум возможным реологическим моделям «Carreau» и «Power Law», показанным на рисунке 3.33;

- плотность промывочной жидкости составляет rпж =1050 кг/м3;

- скважина имеет горизонтальный участок длиной 200 м и диаметром 0,22 м, на котором расположены бурильные трубы ПН-127´9, смещенные к нижней стенке скважины с эксцентриситетом 0,828.

Решение

Гидравлические расчеты проводим в системе мультифизического моделирования «FEMLAB» с использованием прямого нелинейного параметрического решателя «SPOOLES», поочередно задавая реологические уравнения состояния. Результаты расчетов сводим в таблицу 3.3.

Таблица 3.3 Результаты расчета параметров промывки эксцентричного

кольцевого пространства скважины

Сопоставим между собой результаты расчетов потерь давления. Для этого совместим на рисунке 3.34 зависимости удельного перепада давления от расхода промывочной жидкости, полученные при использовании заданных реологических моделей.

Рисунок 3.34 – Результаты расчета потерь давления

Анализируя данные рисунка, приходим к следующим заключениям:

- переход от общепринятой для гидравлических расчетов в бурении реологической модели «Power Law» к более адекватной для имеющихся результатов реометрии реологической модели «Carreau» практически значимо не сказывается на результатах расчета потерь давления;

- зависимости удельного перепада давления от расхода промывочной жидкости хорошо аппроксимируются квадратичными полиномами, что позволяет вычислять гидросопротивления по полуэмпирическим моделям без использования численных методов.

Аналогично на рисунке 3.35 совместим результаты расчетов касательных напряжений, действующих на стенку скважины в наиболее узкой части кольцевого пространства.

Рисунок 3.35 – Результаты расчета касательных напряжений

Построенные зависимости свидетельствуют о возрастании расчетных касательных напряжений при переходе от модели «Power Law» к модели «Carreau» в максимуме (при расходе 0,021 м3/с) на 9%. При этом общий характер изменения касательных напряжений в зависимости от расхода промывочной жидкости сохраняется. Обе зависимости состоят из двух прямолинейных участков с разными углами наклона, пересекающихся при расходе 20 л/с. Приращение расхода в диапазоне выше 20 л/с вызывает более интенсивное увеличение касательные напряжения на нижней стенке скважины, чем его приращение в диапазоне ниже 20 л/с. Соответственно промывать скважину целесообразно при расходах более 20 л/с, причем этот вывод остается справедливым вне зависимости от используемой реологической модели. Поскольку перепад давления с увеличением расхода возрастает по квадратичной зависимости, а касательные напряжения при этом увеличиваются линейно, возможности улучшения транспорта шлама ограничены допустимой репрессией на пласт, однако выбор реологической модели на величину этого ограничения, как показывает анализ рисунков 3.34 и 3.35 существенно не влияет.

В тоже время при рассмотрении зависимостей средней (для зазора) скорости промывочной жидкости в узкой части эксцентричного кольцевого пространства от расхода, показанных на рисунке 3.36, вид реологической модели приобретает первостепенное значение.

Рисунок 3.36– Результаты расчета средней скорости в узкой части кольцевого зазора

При использовании модели «Power Law» расчетная средняя скорость промывочной жидкости в узкой части эксцентричного кольцевого пространства при расходах меньше 30 л/с исчисляется мкм/с, т.е. шлам в этом месте практически не выносится, даже если величина касательных напряжений для его транспортировки достаточна. При переходе от модели «Power Law» к модели «Carreau» скорость промывочной жидкости в узкой части эксцентричного кольцевого пространства возрастает в среднем на шесть порядков. В тоже время на правой границе исследованного диапазона расходов промывочной жидкости эта скорость увеличивается всего в 1,8 раза, т.е. влияние на нее вида реологической модели уменьшается. Анализ зависимостей, построенных на рисунке 3.36 показывает существование критического расхода промывочной жидкости, при котором резко возрастает градиент по нему локальной скорости. Значение критического расхода для условий задачи составляет 34-35 л/с и не зависит от выбранной реологической модели. Таким образом, промывать скважину целесообразно при расходе превышающем критический.

Полученные в отношении локальной скорости результаты объясняются тем, что вязкость промывочной жидкости в узкой части кольцевого зазора при использовании модели «Power Law», как видно из таблицы 3.3, достигает десятков тысяч Па×с. Это, очевидно, вызвано свойствами самой степенной модели, которая в окрестности нулевой скорости сдвига асимптотически стремится к бесконечности, что прямо противоречит природе псевдопластичных жидкостей, вязкость которых при достаточно низких скоростях сдвига – величина постоянная.

Как результат средняя вязкость промывочной жидкости hср, рассчитанная для всего объема кольцевого зазора, при использовании модели «Power Law» также принимает аномально высокие значения, противоречащие действительному характеру течения жидкости.

3.5 Оптимизация промывки эксцентричного кольцевого пространства скважины

Задание–обосновать реологические параметры промывочной жидкости применительно к эксцентричному кольцевому пространству горизонтальной скважины.

Исходные данные:

- результаты реометрии промывочной жидкости в виде точек реологической кривой, показанных на рисунке 3.37(б) (эксперимент);

|

|

Рисунок 3.37 – Результаты реометрии промывочной жидкости (б) и возможные

реологические модели (а)

- результаты обработки результатов реометрии в виде реологических моделей «Carreau»  , отличающихся, главным образом, величиной вязкости при нулевой скорости сдвига (пластической вязкости), часть из которых показана на рисунке 3.37, а параметры приведены в таблице 3.4;

, отличающихся, главным образом, величиной вязкости при нулевой скорости сдвига (пластической вязкости), часть из которых показана на рисунке 3.37, а параметры приведены в таблице 3.4;

- плотность промывочной жидкости rпж =1050 кг/м3;

- расход промывочной жидкости Qпж =0,0283 м3/c;

- скважина имеет горизонтальный участок длиной 200 м и диаметром 0,22 м, на котором расположены бурильные трубы ПН-127´9, смещенные к нижней стенке скважины с эксцентриситетом 0,828.

Таблица 3.4 Параметры реологических моделей

Решение

Гидравлические расчеты проводим в системе мультифизического моделирования «FEMLAB» с использованием прямого нелинейного параметрического решателя «SPOOLES», поочередно задавая реологические уравнения состояния и подбирая перепад давления, обеспечивающий требуемый расход.

Из данных рисунка 3.37 (б) следует, что для имеющихся результатов реометрии можно построить множество реологических моделей, которые будут одинаково хорошо аппроксимировать опытные точки. При этом показатель нелинейности (n) и асимптотическая вязкость (h¥) у этих моделей общие, а пластическая вязкость (h0) и параметр Карро (l) отличаются. За пределами экспериментально изученного диапазона, как показано на рисунке 3.37 (а), реологические кривые, построенные для заданных моделей, сильно отличаются. Различия тем более значительны, чем ближе к нулю скорость сдвига (g) и становятся существенными при скоростях ниже 0,3 с-1. Обычные промысловые вискозиметры не обеспечивают измерения при скоростях порядка 10-1..10-2 с-1, поэтому при реометрии промывочных жидкостей с помощью этих приборов допускается погрешность.

Оценим величину этой погрешности, путем сравнения между собой результатов расчета, полученных с использованием заданных реологических моделей.

Результаты вычислений сводим в таблицу 3.5.

Анализ данных таблицы позволяет сделать следующие заключения:

- пластическая вязкость (h0) не влияет на потери давления (DРуд), среднюю объемную скорость сдвига (gср) и среднюю скорость течения в направлении оси скважины (uср) в ее кольцевом пространстве;

Таблица 3.5 Результаты расчетов при расходе промывочной жидкости 0,0283 м3/с

- больше всего пластическая вязкость влияет на среднюю скорость в узкой части затрубья (uл0), что показано на рисунке 3.38;

Дата публикования: 2014-11-02; Прочитано: 599 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!