|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Определение оптимального объема уровня логистического сервиса 7 страница

|

|

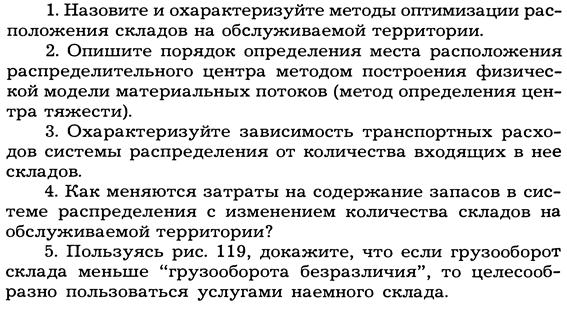

Эвристические методы. Гораздо менее трудоемки субоптимальные, или так называемые эвристические методы определения места размещения распределительных центров. Эти методы эффективны для решения больших практических задач; они дают хорошие, близкие к оптимальным результаты при невысокой сложности вычислений, однако не обеспечивают отыскания оптимального решения. Название "эвристические" означает, что в основе методов лежит человеческий опыт и интуиция (в отличие от формальной процедуры, лежащей в основе метода полного перебора). По существу, метод основан на "правиле Парето", т. е. на предварительном отказе от большого количества очевидно неприемлемых вариантов. Опытный специалист-экс- перт, работая в диалоговом режиме с ЭВМ, анализирует транспортную сеть района и непригодные, на его взгляд, варианты исключает из задания машины. Таким образом, проблема сокращается до управляемых размеров с точки зрения количества альтернатив, которые необходимо оценить. Остаются лишь спорные варианты, по которым у эксперта нет однозначного мнения. Для этих вариантов ЭВМ выполняет расчеты по полной программе.

Метод определения центра тяжести физической модели системы распределения (используется для определения места расположения одного распределительного центра). Метод аналогичен определению центра тяжести физического тела. Суть его состоит в следующем. Из легкого листового материала вырезают пластину, контуры которой повторяют границы района обслуживания. На эту пластину в местах расположения потребителей материального потока укрепляют грузы, вес которых пропорционален величине потребляемого в данном пункте потока. Затем модель уравновешивают (рис. 114). Если распределительный центр

Рис. 114 Определение места расположения склада методом построения физической модели материальных потоков

Рис. 114 Определение места расположения склада методом построения физической модели материальных потоков

|

разместить в точке района, которая соответствует точке центра тяжести изготовленной модели, то транспортные расходы по распределению материального потока на территории района будут минимальны.

При использовании метода надо учесть неизбежную ошибку, которая будет внесена весом пластины, выбранной для основы модели. Эта ошибка выразится присутствием на модели мнимого потребителя, расположенного в центре тяжести самой пластины и с грузооборотом, пропорциональным ее весу. Ошибка будет тем меньше, чем меньше вес пластины.

Применение описанного метода имеет одно ограничение. На модели расстояние от пункта потребления материального потока до места размещения распределительного центра учитывается по прямой. В связи с этим моделируемый район должен иметь развитую сеть дорог, так как в противном случае будет нарушен основной принцип моделирования — принцип подобия модели и моделируемого объекта.

Методом определения центра тяжести можно оптимизировать, например, размещение склада предприятия оптовой торговли, снабжающего магазины района продовольственными товарами. Уравновесить в этом случае необходимо грузообороты обслуживаемых магазинов. Если зона обслуживания оптового склада включает несколько населенных пунктов, снабжаемых определенной группой товаров только с этого склада, то на модели распределительной системы грузы могут быть пропорциональны численности населения соответствующих населенных пунктов.

Задача определения точки территории, соответствующей центру тяжести физической модели системы распределения, может быть решена с помощью известных математических формул. В качестве примера найдем место для размещения склада в распределительной системе, обслуживающей пять потребителей (рис. 115). Нанесем на карту района обслуживания координатные оси и найдем коорди-

Район

Рис. 115 Определение места расположения склада методом поиска центра тяжести физической модели системы распределения

Рис. 115 Определение места расположения склада методом поиска центра тяжести физической модели системы распределения

|

наты точек, в которых размещены потребители материального потока, например магазины (на рис. 115 указаны номера магазинов, в скобках — их месячный грузооборот).

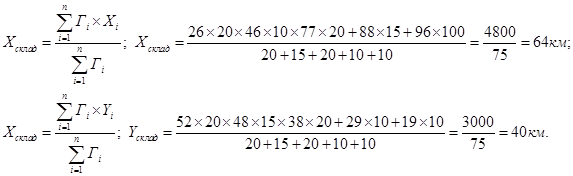

Координаты центра тяжести грузовых потоков (хсклад, усклад), т. е. точки, в которой может быть размещен распределительный склад, определятся по формулам:

где Гi — грузооборот г-го потребителя; Xi Yi — координаты i -го потребителя, n — количество потребителей.

где Гi — грузооборот г-го потребителя; Xi Yi — координаты i -го потребителя, n — количество потребителей.

Точка территории, обеспечивающая минимум транспортной работы по доставке, в общем случае не совпадает с найденным центром тяжести, но, как правило, находится где-то недалеко. Подобрать приемлемое место для склада позволит последующий анализ возможных мест размещения в окрестностях найденного центра тяжести.

Определение места расположения распределительного центра методом пробной точки[75].

Предлагаемый метод позволяет определить оптимальное место размещения распределительного склада в случае прямоугольной конфигурации сети автомобильных дорог на обслуживаемом участке.

Вначале на примере отдельного линейного участка транспортной сети разберем суть метода. Пусть на участке дороги произвольной длины (участок АН, рис. 116), имеется 8 потребителей материального потока: А, В, С, D, Е, F, G и Н. Месячный объем завоза товаров к каждому из них указан в скобках. Оптимальное место расположения распре-

делительного склада легко определить методом, который можно назвать как "метод пробной точки".

Суть метода состоит в последовательной проверке каждого отрезка обслуживаемого участка.

Введем понятие пробной точки отрезка, а также понятия левого и правого по отношению к этой точке объема завоза товаров.

Пробной точкой отрезка назовем любую точку, находящуюся на этом отрезке и не принадлежащую его концам (т. е. пробная точка не совпадает с точками А, В, С, D, Е, F, G и Н).

Левый от пробной точки точке объем завоза товаров — товаропоток к потребителям, расположенным на всем участке обслуживания слева от этой точки.

Правый от пробной точки точке объем завоза товаров — товаропоток к потребителям, расположенным справа от нее.

Участок обслуживания проверяют, начиная с крайнего левого конца участка. Вначале анализируют первый отрезок участка (в нашем случае, отрезок АВ). На данном отрезке ставится пробная точка и подсчитывается сумма объемов завоза товаров к потребителям, находящимся слева и справа от поставленной точки. Если объем завоза к потребителям, находящимся справа больше, то проверяется следующий отрезок. Если меньше, то принимается решение о размещении склада в начале анализируемого отрезка.

Перенос пробных точек продолжается до тех пор, пока не появится точка, для которой сумма объемов завоза к потребителям с левой стороны не превысит сумму объемов завоза к потребителям с правой стороны. Решение принимается о размещении склада в начале этого отрезка, т. е. слева от пробной точки. В нашем примере это точка F.

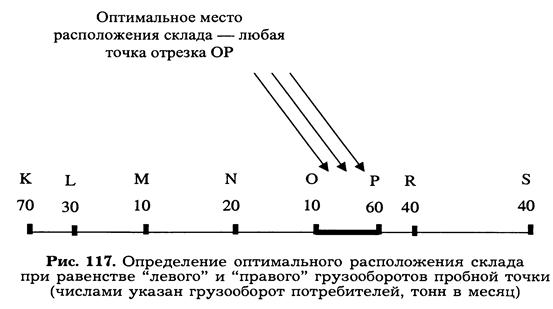

Рассмотрим вариант, представленный на рис. 117, когда сумма объемов завоза слева и справа от пробной точки очередного отрезка становится одинаковой. Отметим начало этого отрезка — точку О как первое из возможных мест

Оптимальное место расположения склада — любая точка отрезка ОР

расположения распределительного склада на участке обслуживания и продолжим анализ до появления отрезка, для пробной точки которого значение левого объема завоза будет выше правого. Начало этого отрезка (точка Р) определит последнее из возможных мест расположения распределительного центра на участке обслуживания. Распределительный центр может быть расположен в любой из точек отрезка ОР участка обслуживания.

Для определения методом пробной точки оптимального узла транспортной сети прямоугольной конфигурации с целью размещения в нем распределительного склада следует нанести на карту района координатные оси, сориентированные параллельно дорогам. Определив координаты потребителей, необходимо на каждой координатной оси найти методом пробной точки оптимальное место расположения координаты X и координаты У искомого узла.

В качестве примера рассмотрим обслуживаемую систему, состоящую из четырех потребителей (рис. 118; справа от потребителей указан месячный объем завоза). Сеть

Точками на схеме обозначены потребители материального потока, числами — величины грузооборота потребителей, тонн в месяц

Рис. 118 Определение места расположения склада в условиях прямоугольной конфигурации сети автомобильных дорог

дорог прямоугольная. Присваивая ординатам и абсциссам потребителей соответствующие значения объема завоза, найдем методом пробной точки ординату и абсциссу оптимального узла транспортной сети. Размещение распределительного склада в найденном узле обеспечит минимальное значение грузооборота транспорта по доставке товаров в магазины.

В заключение параграфа перечислим и охарактеризуем факторы, которые необходимо учитывать при выборе участка под распределительный центр уже после того, как решение о географическом месторасположении центра принято.

1. Размер и конфигурация участка. Большое количество транспортных средств, обслуживающих входные и выходные материальные потоки, требует достаточной площади для парковки, маневрирования и проезда. Отсутствие таких площадей приведет к заторам, потере времени клиентов (возможно, и самих клиентов). Необходимо принять во внимание требования, предъявляемые службами пожарной охраны: к складам, на случай пожара должен быть свободный проезд пожарной техники.

Любой распределительный центр, являясь элементом некоторой логистической системы, в свою очередь, сам разворачивается в сложную систему. Складские помещения распределительного центра — только один из элементов этой системы. Для эффективного функционирования распределительного центра на отведенном для него участке необходимо организовать функционирование всех остальных элементов, так как недооценка любого из них может отрицательно сказаться на работе всего центра. В частности, на отводимой территории необходимо разместить:

♦ административно-бытовые помещения, включающие в себя центральный офис, столовую, санитарно-бытовые помещения для рабочих;

♦ пост охраны;

♦ устройства для сбора и обработки отходов.

2. Транспортная доступность местности. Значимой составляющей издержек функционирования любого распределительного центра являются транспортные расходы. Поэтому при выборе участка необходимо оценить ведущие к нему дороги, ознакомиться с планами местной администрации по расширению сети дорог. Предпочтение необходимо отдавать участкам, расположенным на главных (магистральных) трассах. Кроме того, требует изучения оснащенность территории другими видами транспорта, в том числе и общественного, от которого существенно зависит доступность распределительного центра как для собственного персонала, так и для клиентов.

3. Планы местных властей. Выбирая участок, необходимо ознакомиться с планами местной администрации по использованию прилегающих территорий и убедиться в отсутствии факторов, которые впоследствии могли бы оказать сдерживающее влияние на развития распределительного центра.

Кроме перечисленных факторов, при выборе конкретного участка под распределительный центр необходимо ознакомиться с особенностями местного законодательства, проанализировать расходы по облагораживанию территории, оценить уже имеющиеся на участке строения (если они есть), учесть возможность привлечения местных инвестиций, ознакомиться с ситуацией на местном рынке рабочей силы.

В качестве примера учета различных факторов решения задачи определения места расположения распределительного центра на обслуживаемой территории рассмотрим задачу размещения оптового продовольственного рынка[76] на территории обслуживаемого населенного пункта. Размещение оптовых рынков требует учета большого числа факторов. При этом основными из них являются:

♦ размер зоны обслуживания, в границах которой находится достаточное количество потенциальных пользователей услугами оптового рынка;

♦ наличие развитой транспортной инфраструктуры: автодороги, железные дороги, аэропорты, водные магистрали;

♦ возможность расширения участка земли в связи с ростом торговой активности рынка.

Например, при размещении тольятинского оптового рынка было оценено несколько возможных вариантов. Один из них предполагал размещение оптового рынка на свободной от застроек площадке, месторасположение которой позволяло бы потенциальным покупателя добираться до рынка в приемлемое время. Однако экономические расчеты показали, что затраты на проводку основных коммуникаций и прокладку дороги, соединяющей рынок с городской транспортной системой, не окупаются ожидаемыми поступлениями от арендной платы. Предпочтение было отдано варианту размещения оптового продовольственного рынка на площадке с уже имеющимися коммуникациями и зданиями. Рынок был размещен в центральной части города на территории бывшей овощной базы, с одновременным приемом на работу части ее персонала. Выбор варианта был обусловлен его экономическими преимуществами, удобным для посетителей местом расположения рынка, а также умением персонала работать с продовольственной группой товаров

4. Местное законодательство. Необходимо учесть местные правила строительства, безопасности, высоту зданий, ограничения на типы зданий и, возможно, другие факторы.

5. Строительные факторы. Следует учесть общепринятые стандарты для аналогичных сооружений, т.е. расстояния между зданиями, подъезд к ним и т. п.

22.4 Принятие решения о пользовании услугами наемного склада

Логистическая цепь может быть организована с использованием собственных складов, либо с применением складов общего пользования. В примере о рационализации товародвижения спиртных напитков говорилось о создании склада в республике поставщика. Стратегическая ориентация на длительное присутствие в регионе позволит экономически обосновать необходимость строительства собственного склада. Краткосрочность хозяйственных связи по данным поставкам послужит основанием аренды складских площадей либо покупки услуг склада общего пользования.

Выбор между организацией собственного склада и использованием для размещения запаса склада общего пользования относится к классу решений «сделать или купить» (Make-or-Buy Problem). Методика принятия решения представлена на рис. 119.

Рис. 119 Принятие решения о пользовании услугами наемного склада

Линией Z на графике представлена зависимость затрат на хранение запасов на наемном складе от прогнозируемого размера грузооборота. Зависимость затрат на хранение запасов на собственном складе от размера грузооборота склада представлена линией F3.

Функция F3 определяется суммированием условно-по- стоянных и условно-переменных затрат собственного склада (функции Fj и F2 соответственно).

Функция Fj принимается линейной и определяется на базе расценок за выполнение логистических операций.

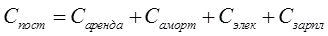

График функции F2 параллелен оси ОХ, так как постоянные затраты (Спост) не зависят от грузооборота. Сюда относятся расходы на аренду складского помещения (Саренд), амортизация техники (Саморт), оплата электроэнергии (Сэл), заработная плата управленческого персонала и специалистов (Сзарпл):

.

.

График функции Z строится на основании рыночных тарифных ставок за хранение товаров на наемном складе.

Зависимость Z (зависимость затрат по хранению товаров на наемном складе от объема грузооборота) определяется по следующей формуле:

,

,

где а — (тариф на услуги наемного склада) суточная стоимость использования 1 м2 грузовой площади наемного склада;

365 — число дней хранения на наемном складе за год.

Sn— потребная площадь наемного склада, (м2), расчет которой выполняется по формуле:

,

,

где З — размер запаса в днях оборота, дней;

Т — годовой грузооборот, т/год;

Д — число рабочих дней в году;

q — нагрузка на 1 м2 площади при хранении на наемном складе, т/м2.

График функции Z строится из предположения, что она носит линейный характер.

Вопрос об использовании услуг наемного склада возникает, если объемы грузооборота выше Гб, например, равны Гг Решение принимаете^ на „основе сопоставления разности затрат (  С) по использованию собственного и наемного складов с капитальными вложениями (К), необходимыми для организации собственного склада. Срок их окупаемости должен удовлетворять инвестора.

С) по использованию собственного и наемного складов с капитальными вложениями (К), необходимыми для организации собственного склада. Срок их окупаемости должен удовлетворять инвестора.

Вопросы для контроля знаний

Глава 23 Склад как самостоятельная логистическая система

23.1 Принципы организации технологических процессов на складах

Любой склад является достаточно самостоятельной системой с четко определенными задачами. Эффективность решения этих задач определяется рациональностью организации внутрискладского процесса.

Логистика создает принципиально новые возможности рационализации складских процессов. Вначале складской процесс проектируется как часть общего процесса товародвижения. На этом этапе к нему формулируется ряд требований, которые затем ложатся в основу проекта собственно внутрискладского процесса.

Идея логистической оптимизации складского процесса заключается в проектировании внутрискладского процесса как единого целого.

Традиционная несогласованность участников потоковых процессов зачастую имеет место и внутри склада, открывая ресурс повышения эффективности за счет применения логистики. В настоящей главе мы рассмотрим инструменты, позволяющие проектировать цепь операций с грузом внутри склада, т. е. внутрискладской технологический процесс как единое целое.

Технологический процесс на складах, основу которого составляют материальные потоки, должен отвечать оптимальным параметрам по скорости процесса, обеспечивать сохранность товаров и экономичность затрат.

Скорость процесса (оборачиваемость) показывает, сколько раз в течение одного периода продается и возобновляется имеющийся складской запас. Нормативная оборачиваемость товаров зависит от задач и выполняемых функций склада, условий поставки грузов и ряда других объективных факторов. Ускорение оборачиваемости в значительной мере обеспечивается уровнем производительности труда работников склада.

Сохранность потребительных свойств товаров выражается в сравнительных показателях размера товарных потерь, экономии естественной убыли и зависит от технологического процесса, состояния материально-технической базы склада, качества труда его работников. Вместе с тем существенное влияние на сохранность качества товаров оказывает производственная упаковка и начальное качество.

Экономичность технологического процесса на уровне склада выражается в показателях издержкоемкости переработки единицы грузов. Однако оптимизировать этот показатель можно лишь в рамках оптимизации всей системы товародвижения, так как, с точки зрения логистики, эффективность технологического процесса в любом звене логистической цепи определяется уровнем совокупных затрат на продвижение материального потока по всей цепи[77].

Условием выполнения перечисленных требований является соблюдение следующих принципов организации материальных потоков на складе: пропорциональность, параллельность, ритмичность, непрерывность, прямоточность, поточность.

Пропорциональность процесса означает, что все его части, операции, связанные между собой, должны быть пропорциональными, т. е. соответствовать друг другу по производительности, пропускной способности или скорости. Нарушение этого принципа создает условия для возникновения узких мест, остановок и перебоев в работе. В соответствии с этим принципом планируются пропорциональные затраты труда в единицу времени на различных участках.

Параллельность — одновременное выполнение отдельных операций на всех стадиях процесса. Разделение и кооперация труда работников склада, расстановка оборудования производятся в соответствии с основными стадиями технологического процесса. Параллельное выполнение работ способствует сокращению цикла работ, повышению уровня загрузки рабочих и эффективности их труда на основе его специализации, выработки профессиональных навыков, достижению определенной степени автоматизма движений.

Принцип параллельности организации процесса реализуется в полной мере на крупных складах с интенсивными потоками товаров.

Ритмичность складского процесса выражается в повторяемости всего цикла и отдельных операций в равные отрезки времени. При этом потоки могут быть равномерными и нарастающими (убывающими). Ритмичность является предпосылкой постоянства в затратах энергии, времени, труда в течение рабочего дня (смены). Таким образом, она предопределяет надлежащий режим труда и отдыха работников, а также загрузки механизмов. Отсутствие ритмичности часто зависит не только от работы самого склада, но и от внешних факторов: неравномерности поступления грузов, транспортных средств. Необходимо добиваться ритмичности поступления товаров от поставщиков и соответствующей ритмичности их отпуска.

Непрерывность — устранение или сокращение всякого рода перерывов в технологическом процессе. Непрерывность складского процесса обеспечивается организационными мерами: сменной работой экспедиции, вычислительных подразделений, управления.

Прямоточность на складах предусматривается в планировках складов и означает максимальное выпрямление технологических маршрутов движения товаров как в горизонтальном, так и в вертикальном направлениях. Прямо- точность грузопотоков обеспечивает сокращение трудовых затрат при одинаковой мощности склада.

Поточность представляет ведущий принцип современной организации микрологистических систем, в соответствии с которым все операции технологического цикла взаимосвязаны и подчинены единому расчетному ритму.

Выполнение каждой предыдущей операции является одновременно подготовкой к следующей. Размещение рабочих мест (зон), оборудования и необходимых инструментов производится в соответствии с последовательностью технологического процесса, направленностью и скоростью перемещения материального потока. Каждое рабочее место специализировано на выполнении определенной операции или ограниченного числа сходных между собой операций. Передача предметов труда с одной операции на другую производится с минимальными перерывами с помощью специальных транспортных средств. Поточные методы на складах связаны с применением конвейерных систем. Они исключают цикличность движения и встречные потоки, характерные для единичных методов организации процесса.

Условием применения поточных методов работы с грузами на складах является наличие соответствующих систем машин и оборудования.

Удельная трудоемкость поточной организации технологического процесса на складах оптовой торговли в 3—4 раза ниже соответствующего показателя для складов, использующих единичные методы переработки грузов (1 чел./ч и 3 чел./ч на 1 т перерабатываемых грузов соответственно).

23.2 Структурный анализ складских процессов

Эффективность управления логистическими процессами на складах существенно зависит от оперативного планирования и регламентирования выполнения отдельных операций. Для этих целей на складах составляют разноуровневые схемы технологических процессов. Схемы позволяют увидеть все части процесса, его сильные и слабые стороны, понять, насколько отдельные части процесса соответствуют друг другу, увидеть лишние или недостающие операции.

Структурный анализ отражает иерархию процессов. Перечислим основные средства моделирования, позволяющие всесторонне, с необходимой степенью детализации рассмотреть сквозной технологический процесс на складе.

♦ Принципиальная схема технологического процесса на складе.

♦ Транспортно-технологическая схема переработки грузов на складе.

♦ Технологическая карта работы склада.

♦ Технологический график работы склада.

♦ Описание стандартных процедур складского процесса.

♦ Сетевые модели складских процессов, а также ряд других средств моделирования процессов.

♦ Технологические планировки складов.

♦ Карты организации труда отдельных категорий работников склада.

Логистика предполагает наличие технической, технологической и планово-организационной сопряженности в деятельности различных участников процессов продвижения материальных потоков. Разработка перечисленных моделей на складе должна осуществляться совместно с разработкой соответствующих моделей на складах постоянных контрагентов. Логистические службы должны проектировать сквозные транспортно-технологические схемы переработки грузов по логистической цепи, технологические карты и графики, согласованные с постоянными партнерами стандартные процедуры, а коммерческие аппараты предприятий посредством договоров — обеспечивать возможность реализации сквозных схем. Соблюдение данного требования превращает склад из самостоятельного, обособленно функционирующего элемента в деталь единого логистического механизма.

23.3 Принципиальная схема технологического процесса на складе

Вначале технологический процесс представляется в виде взаимосвязанной последовательности крупных блоков операций, которые предусмотрено выполнять на складе, например, разгрузка автомобильного транспорта, приемка, хранение, комплектация и отпуск груза. Каждый из блоков может быть развернут составом входящих в него операций с той или иной степенью детализации. Однако взаимосвязь на данном этапе проектирования указывают не между отдельными операциями, а между укрупненными блоками операций. Полученная на данном этапе модель по существу является принципиальной схемой технологического процесса (рис. 120).

Правильно организованный технологический процесс работы склада должен обеспечивать:

♦ четкое и своевременное проведение количественной и качественной приемки товаров;

♦ эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

♦ рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

♦ выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

♦ четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

Рис. 120 Принципиальная схема технологического процесса на складе предприятия оптовой торговли (окончание)

♦ последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

23.4 Транспортно-техно логическая схема переработки грузов на складе

В соответствии с принципиальной схемой технологического процесса разрабатывают транспортно-технологическую (структурную) схему переработки грузов, позволяющую увидеть и критически оценить всю цепь операций от момента прибытия транспортного средства с товарами на склад до момента отправки груза получателю. Пример транспортно- технологической (структурной) схемы переработки грузов на складе приведен на рис. 121.

При проектировании складских процессов разрабатываются различные варианты построения транспортно-тех- нологических (структурных) схем, в том числе и сквозных схем, охватывающих несколько звеньев логистической цепи.

Дата публикования: 2014-11-02; Прочитано: 5310 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!