|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Деталей

|

|

Восстановление деталей пластическим деформированием металлов - это изменение формы металлического тела под действием механической нагрузки, причем это изменение не сопровождается разрушением тела и не исчезает после снятия нагрузки. Способность многих металлов пластически деформироваться широко используют при их обработке, как в горячем, так и в холодном состоянии с целью придания им требуемой формы, а также механических и физических свойств.

Пластическая деформация применяется в ремонтной практике горных предприятий для восстановления размеров изношенных деталей, а также для исправления геометрической формы при повреждении деталей в результате изгиба, скручивания и снятия. Детали восстанавливают до номинальных размеров перемещением частей металла под действием нагрузки с нерабочих участков детали к ее изношенным поверхностям.

Для восстановления деталей применяют раздачу, обжатие, осаживание, вдавливание, накатку, вальцовку и правку (рис. 7.7).

а б в

Рис. 7.7. Схема восстановления деталей пластическим деформированием: а-раздача; б-обжатие; е-осаждение /рис. 78, 21/

Стальные термически не обработанные детали с низким содержанием углерода (до 0,3 %), а также детали из цветных металлов и сплавов деформируются без нагрева. Детали, изготовленные из стали с высоким содержанием углерода (более 0,3 %), а также с легирующими присадками требуют предварительного нагрева вследствие большого сопротивления деформации.

Стальные детали со средним и высоким содержанием углерода, а также с различными легирующими присадками при восстановлении давлением предварительно нагревают до ковочной температуры (1000—1100°С).

В зависимости от конструкции детали, характера и места износа нагрев должен быть общим или местным. В последнем случае нагревают только изношенный участок детали, подлежащей обработке давлением.

Нагрев детали при восстановлении способом давления производится обычно в пламенных печах. Время нагрева детали, включая выдержку ее в печи после нагрева, необходимую для выравнивания температуры детали, можно ориентировочно определить по формуле

t = kD  , где D - диаметр детали (заготовки), мм; k - коэффициент, равный для углеродистых сталей k=12,5, для высоколегированных k=25.

, где D - диаметр детали (заготовки), мм; k - коэффициент, равный для углеродистых сталей k=12,5, для высоколегированных k=25.

Так, при восстановлении деталей раздачей (рис. 7.8, а /18/) под действием силы Р увеличивается наружный диаметр детали в направлении деформации (δ) при незначительном уменьшении длины. Операция деформации выполняется продавливанием пуансона, шарика и т. п. по внутреннему диаметру. При раздаче наружный диаметр детали увеличивается вследствие увеличения размера отверстия. Раздачей восстанавливают преимущественно цилиндрические полые детали, имеющие износ по наружному диаметру (втулки, пальцы).

Рис. 7.8. Приспособление для раздачи пальцев: а-пуансоном; б-конусным пуансоном с втулкой; 1-основание; 2-матрица; 3-пуансон; 4-палец; 5-разрезная втулка; б-приспособление для обжатия деталей с небольшим износом: 1-матрица; 2-пуансон; 3-деталь

Нормализованные детали подвергают раздаче в холодном состоянии, закаленные ТВЧ или цементированные - в нагретом состоянии с последующим восстановлением структуры металла термической обработкой. Усилие раздачи Р=1,15σтln(R/r), где R и r - наружный и внутренний радиусы восстанавливаемой детали.

На рис. 7.8, а, б приведены конструкции приспособлений для раздачи пальцев с цилиндрическими отверстиями. При восстановлении деталей обжатием уменьшается внутренний диаметр при незначительном увеличении длины детали. Обжатием достигается уменьшение внутренних размеров полых деталей путем изменения наружных размеров. После обжатия наружный диаметр детали можно увеличить до нормального размера способом гальванического наращивания металла.

Усилие обжатия можно определить по формуле Р=Fpнf, где F- площадь контакта между калибрующим кольцом и цилиндром, см2; рн - давление на наружную поверхность цилиндра, МПа; f = 0,18-0,34 - коэффициент трения при обжатии (большие его значения принимаются при больших деформациях).

Давление на наружную поверхность определяется по выражению

, (7.3)

, (7.3)

где ∆ - радиальное перемещение наружной стенки цилиндра, см; Е - модуль упругости (для стали Е = 2,2.105 МПа); r - радиус отверстия цилиндра до обжатия, см: R - наружный радиус цилиндра до обжатия, см; μ- коэффициент Пуассона (для низкоуглеродистых сталей μ = 0,28, для сталей с повышенным содержанием сталей μ = 0,29).

Восстановление деталей осаживанием применяют для увеличения наружного диаметра сплошных деталей и уменьшения внутреннего диаметра полых деталей (см. рис. 78, /26/ ).

Восстановление деталей вытяжкой применяется для увеличения длины детали за счет уменьшения ее поперечного сечения. Восстановление деталей вдавливанием применяют для увеличения наружных размеров деталей.

Восстановление деталей способом ремонтных размеров. При данном способе восстановления с поверхности одной из сопрягаемых деталей механической обработкой удаляют изношенный слой металла, и она получает новый размер - ремонтный, отличный от номинального. Другая деталь заменяется новой с соответствующими ремонтными размерами или восстанавливается под размер первой. При выборе деталей сопряжения для замены восстановления обычно руководствуются стоимостью деталей: детали большей стоимости восстанавливают, меньшей - заменяют.

В ремонтном производстве используются детали с тремя видами ремонтных размеров: стандартными; регламентированными; свободными.

Детали со стандартными, заранее установленными, ремонтными размерами (поршни, поршневые пальцы, тонкостенные вкладыши и др.) выпускаются заводами по производству оборудования или запасных частей. Под их размер на ремонтных предприятиях обрабатываются сопрягаемые детали (цилиндры, шейки коленчатых валов и др.), что обеспечивает принцип частичной взаимозаменяемости при сборке и сокращает продолжительность ремонта.

Регламентированные ремонтные размеры предусматриваются (ТУ на ремонт, сборку и испытания машин) при восстановлении таких деталей, как шейки кулачковых валов и их втулок, клапанов и их направляющих и др.

При свободных ремонтных размерах детали обрабатывают до получения геометрической формы и необходимой шероховатости рабочей поверхности. В зависимости от характера и величины износа такие детали могут иметь различные размеры, и поэтому сопрягаемые детали изготовляют с припуском на окончательную подгонку по месту.

При определении ремонтных размеров детали необходимо учитывать то, что ее износ может быть равномерным или неравномерным.

Для устранения одностороннего износа вала ав (рис. 7.9, а) изношенной поверхности придают правильную цилиндрическую форму, обработав ее с припуском хв.

Для устранения одностороннего износа вала ав (рис. 7.9, а) изношенной поверхности придают правильную цилиндрическую форму, обработав ее с припуском хв.

Рис. 5.9. Схемы износа и обработки деталей под ремонтный размер для вала (а) и отверстия (б) /2/

Наибольший ремонтный диаметр dр при сохранении центра сечения вала в первоначальном положении определяется как:

dр = d - 2(δВ + хВ). (7.4)

При смещении центра вала на величину х1

dр = d - (δВ + хВ +х1). (7.5)

В большинстве случаев центр вала при обработке сохраняют. Zв = 2(δВ + хВ) и ZА = (δВ + хВ +х1) называют ремонтными интервалами соответственно для вала и отверстия. Зная ремонтный интервал, можно разработать систему стандартных межремонтных размеров для каждой машины.

Приняв, что для каждого межремонтного срока величина износа вала примерно одинакова, т. е. δ1≈δ2≈…бn, можно построить ряд ремонтных размеров для вала:

dр1 = d - 2(δВ + хВ) = d - Zв (7.6)

dр2 = dp1 - 2(δВ + хВ) = d -2 Zв

……………………………………………….

dрn = dp(n-1) - 2(δВ + хВ) = d - nZв.

Аналогичным образом строится ряд ремонтных размеров для деталей с отверстиями.

Восстановление сопряженных пар механической обработкой может производиться неоднократно. Для определения возможного числа ремонтов (n) необходимо знать наименьший допустимый диаметр детали (dmin) с учетом ее прочности, глубины цементированного или закаленного поверхностного слоя, размеров сопряжений и т. д. Тогда для вала

d = dmin = 2(δВ + хВ)n1. (7.7)

Число ремонтов вала без смещения его центров

, (7.8)

, (7.8)

при смещении центра

. (7.9)

. (7.9)

Способ ремонтных размеров широко применяется в условиях ремонтных предприятий и является по сравнению с другими способами наиболее дешевым. Он обеспечивает восстановление сложных и дорогих деталей, взаимозаменяемость в пределах ремонтного размера, использование универсального оборудования и т. д. Вместе с тем многократное восстановление деталей этим способом уменьшает срок их службы, увеличивает номенклатуру запасных частей и в связи с этим усложняет их ремонт, планирование, хранение.

Обработку деталей под ремонтный размер целесообразно выполнять в конце технологического процесса после правки, заварки трещин и других операций, что позволяет предохранить чисто обработанные поверхности от повреждений и устранить небольшие деформации (прогиб или коробление).

Восстановление деталей способом дополнительных ремонтных деталей производится установкой в изношенные отверстия специальных вставок в виде стаканов, переходных втулок, колец, вкладышей и других деталей, компенсирующих износ (рис. 7.10). Для этого отверстия обрабатывают до такого размера, чтобы можно было запрессовать втулку и затем ее расточить до необходимого размера. Крепление втулок осуществляется за счет посадок с натягом, а также установкой резьбовых штифтов, винтов, сваркой и т. д.

Восстановление деталей способом дополнительных ремонтных деталей производится установкой в изношенные отверстия специальных вставок в виде стаканов, переходных втулок, колец, вкладышей и других деталей, компенсирующих износ (рис. 7.10). Для этого отверстия обрабатывают до такого размера, чтобы можно было запрессовать втулку и затем ее расточить до необходимого размера. Крепление втулок осуществляется за счет посадок с натягом, а также установкой резьбовых штифтов, винтов, сваркой и т. д.

Рис. 7.10. Типовые случаи применения дополнительных деталей при ремонте: а- установка на валу втулки, б- установка полувтулки на шейке коленчатого вала, в-установка втулки с резьбой, е-установка втулки в отверстие, и - установка планки на износившейся плоскости:1-деталь-компенсатор, 2-ремонтируемая деталь

Ряд деталей восстанавливают заменой изношенных частей венцами, бандажами и др. Материал для дополнительной детали (втулки) выбирают с учетом материала восстанавливаемой детали.

Наиболее широко при ремонте экскаваторов указанными способами восстанавливают корпусные детали (рис.7.11, а, б, /2, 3/.

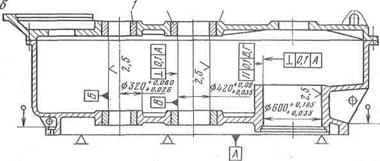

При ремонте редуктора поворотного механизма экскаватора ЭШ-10/70А собирают корпус с крышкой (рис. 7.11, а, б /3/) и устанавливают его на расточном станке, где поочередно производят расточку изношенных отверстий под подшипники до диаметров 340Н9, 458Н9 и 604+0,5.

Наплавить толщину Торцевать заподлицо

Рис. 7.11 /3/. Ремонтные чертежи корпуса и крышки редуктора поворотного механизма экскаватора ЭШ-10/70А после предварительной расточки отверстий (а) и запрессовки втулок и чистовой расточки отверстий (б)

После запрессовки втулок 1 и 2 в корпус и наплавки поверхности диаметром 604+0,5 слоем толщиной 4-5 мм выполняют окончательную расточку отверстий до диаметров  ,

,  и

и  .

.  Втулки изготовляют из стали 40 (НВ 230-260). Наплавку выполняют электродами УОНИ-13/45 диаметром 5 мм. Не параллельность осей после расточки отверстий должна быть не более 0,1 мм на длине 1000 мм, отклонение отверстий от цилиндрической формы не более 0,5 мм.

Втулки изготовляют из стали 40 (НВ 230-260). Наплавку выполняют электродами УОНИ-13/45 диаметром 5 мм. Не параллельность осей после расточки отверстий должна быть не более 0,1 мм на длине 1000 мм, отклонение отверстий от цилиндрической формы не более 0,5 мм.

При износе шлицев венца втулки зубчатой муфты (рис. 7.12 /3/) шагающего экскаватора протачивают венец втулки и ступичную часть до диаметра 280Н8. Изготавливают зубчатый венец 2 и напрессовывают его (в горячем состоянии) на ступицу. Затем устанавливают в торец шесть шпилек диаметром 25 мм и производят окончательную механическую обработку венца и торца. После этого нарезают зуб до размеров по чертежу, базируясь при установке по шлицевому отверстию диаметром 160 Н8.

При износе шлицев венца втулки зубчатой муфты (рис. 7.12 /3/) шагающего экскаватора протачивают венец втулки и ступичную часть до диаметра 280Н8. Изготавливают зубчатый венец 2 и напрессовывают его (в горячем состоянии) на ступицу. Затем устанавливают в торец шесть шпилек диаметром 25 мм и производят окончательную механическую обработку венца и торца. После этого нарезают зуб до размеров по чертежу, базируясь при установке по шлицевому отверстию диаметром 160 Н8.

Рис. 7.12. Ремонтный чертеж венца втулки зубчатой муфты экскаватора ЭШ-10/60

Ручная электродуговая сварка и наплавка. Русский инженер

Н. Г. Славянов в 1888 г. изобрел способ дуговой электросварки металлов металлическим электродом, который одновременно служил и присадочным материалом. Принципиальная основа способа Н.Н.Бенардоса (1882 г., электросварка металлов при помощи угольного электрода) и И.Г.Славянова (1889 г., электросварка электродом из металла) осталась неизменной до настоящего времени, но средства осуществления его и оборудование усовершенствованы. В настоящее время сварка металлов осуществляется главным образом по методу Н.Г.Славянова как постоянным, так и переменным током.

Для электродуговой сварки применяют постоянный и переменный токи, причем при сварке постоянным током используют прямую и обратную полярность (рис. 7.13).

Рис. 7.13. Схема установки дуговой сварки постоянным током прямой (а) и обратной (б) полярности: 1-электрод; 2-деталь; 3-генератор

При горении электрической дуги (рис. 7.14) постоянного тока наибольшее количество тепла выделяется на положительном полюсе.

Это объясняется тем, что поток электронов в дуге выбрасывается отрицательным полюсом - катодом. Эти электроны как бы бомбардируют положительный полюс, вследствие чего он разогревается сильнее, чем катод. Так как при сварке для разогрева и плавления свариваемого металла нужно затратить больше тепла, чем для плавления самого электрода, то обычно отрицательный полюс сварочной цепи присоединяют к электроду, а положительный - к свариваемому металлу

Это объясняется тем, что поток электронов в дуге выбрасывается отрицательным полюсом - катодом. Эти электроны как бы бомбардируют положительный полюс, вследствие чего он разогревается сильнее, чем катод. Так как при сварке для разогрева и плавления свариваемого металла нужно затратить больше тепла, чем для плавления самого электрода, то обычно отрицательный полюс сварочной цепи присоединяют к электроду, а положительный - к свариваемому металлу

Рис. 7.14. Схема электрической дуги: 1- катодное пятно дуги (2600- 3000 °С); 2-катодная зона; 3-столб дуги (6000—6500°С); 4-анодная зона; 5- анодное пятно (3500-1000°С); l- длина дуги

Такое присоединение называется прямой полярностью. Если отрицательный полюс присоединен к свариваемому металлу, а положительный - к электроду, то такая полярность называется обратной. Она применяется реже и только в тех случаях, когда нужно получить меньший нагрев свариваемого металла. Это требуется, например, при сварке легированных сталей, очень чувствительных к перегреву.

Все сказанное выше относится только к сварке постоянным током. При переменном токе напряжение и полярность тока многократно изменяются соответственно числу периодов, т. е. 50 раз в секунду. В сварочной дуге переменного тока поток электронов также меняет свое направление, бомбардируя попеременно то свариваемый металл, то конец электрода, вследствие чего тепло между электродом и свариваемым металлом при сварке дугой переменного тока будет распределяться равномерно. Более экономичными являются источники питания переменным током. Так, при ручной сварке на переменном токе расход электроэнергии составляет 3-4 кВтч на 1 кг наплавляемого металла, а при сварке на постоянном токе - 6-8 кВтч.

Поэтому сварка на переменном токе при восстановлении детали (рис. 7.15) является одним из наиболее распространенных при ремонте деталей ГМиО.

Рис. 7.15. Схема электродуговой сварки переменным током: 1-электрод; 2-свариваемый металл; 3-зажим; 4-дроссель-регулятор; 5 сварочный трансформатор

Рис. 7.15. Схема электродуговой сварки переменным током: 1-электрод; 2-свариваемый металл; 3-зажим; 4-дроссель-регулятор; 5 сварочный трансформатор

Она позволяет получать прочное соединение наплавленного металла с металлом детали практически любой толщины, а также с заранее заданными свойствами.

Оборудование для дуговой сварки переменным током приведено на рис. 7.16. Первичная обмотка транс-форматора подключена непосредственно к сети 1. Один зажим вторичной обмотки подключается непосредственно к сварочному столу - плите, на которой помещается свариваемая деталь, а другой - к индуктивному сопротивлению-дросселю и далее через электродержатель 9 к электроду.

Оборудование для дуговой сварки переменным током приведено на рис. 7.16. Первичная обмотка транс-форматора подключена непосредственно к сети 1. Один зажим вторичной обмотки подключается непосредственно к сварочному столу - плите, на которой помещается свариваемая деталь, а другой - к индуктивному сопротивлению-дросселю и далее через электродержатель 9 к электроду.

Рис. 7.16. Схема и оборудование для дуговой сварки переменным током

Дроссель представляет собой катушку с разъемным сердечником, верхняя часть которого может подниматься и опускаться посредством ручки маховичка. Регулировка величины сварочного тока достигается за счет увеличения воздушного промежутка между подвижной и неподвижной частями магнитной щели дросселя. При замкнутой вторичной цепи ток, проходя по катушке дросселя, создает магнитное поле, которое будет в этой же обмотке индуктировать электродвижущую силу самоиндукции (э.д.с), направленную прямо противоположно напряжению вторичной цепи. При увеличении воздушного зазора между разомкнутыми частями магнитной цепи увеличивается сопротивление для прохождения магнитного потока и уменьшается э.д.с. самоиндукции в обмотке дросселя, препятствующая прохождению тока. Таким образом, регулировка при помощи дроссельной катушки дает возможность менять величину сварочного тока плавно, в широких пределах, не изменяя напряжения холостого хода вторичной цепи.

Электроды. В зависимости от материала свариваемых изделий, требуемой прочности и износостойкости сварного шва используют стержневые стальные электроды с тонкой или толстой обмазкой диаметром 3-8 мм и длиной 450 мм из 57 марок сталей /18/ или трубчатые электроды.

Для сварки мало- и среднеуглеродистых сталей электроды изготовляют из проволоки Св-08ГА, Св-ЮГА, Св-10Г2; низколегированных Св-08ГС, Св-08Г2С и др.; высоколегированных Св-06Х14, Св-10Х13 и др.

Электроды для дуговой сварки и наплавки по назначению подразделяются на три группы.

I группа. Типы электродов для сварки конструкционных сталей:

Э34; Э38; Э42А – для сварки конструкционных низкоуглеродистых (содержание С до 0,25%) и низколегированных сталей;

Э50; Э50А; Э55; Э60; Э60А – для сварки конструкционных среднеуглеродистых (содержание С от 0,25 до 0.6 %) и низколегированных сталей;

Э70; Э85; Э100 – для сварки конструкционных сталей повышенной прочности.

II группа. Электроды для сварки легированных сталей с особыми свойствами (жаростойких и жаропрочных сталей).

III группа. Электроды для наплавки поверхностных слоев с особыми свойствами.

ЭНР62 - электроды наплавочные режущие. Применяются для наплавки режущего инструмента.

ЭНГ35; ЭНГ40; ЭНГ50 – электроды наплавочные горячие. Применяются для наплавки износостойких поверхностей, работающих при повышенных температурах.

ЭНХ20; ЭНХ25; ЭНХ30; ЭНХ45; ЭНХ50 – электроды наплавочные холодные. Применяются для наплавки износостойких поверхностей, работающих при обычных температурах.

ЭНЭ35; ЭНЭ45 – электроды наплавочные эрозионностойкие. Применяются для наплавки поверхностей, работающих в агрессивных средах.

Для повышения твердости и износостойкости деталей в специализированном ремонтном производстве применяют электроды с легированием наплавляемого металла через стержни и обмазку. При легировании через стержень в его состав входят марганец, кремний, хром, титан, ванадий, а также повышенное количество углерода (в отдельных случаях до 5%), а обмазка служит только для повышения устойчивости (ионизации) сварочной дуги и защиты наплавляемого металла от внешней окислительной среды. При легировании через обмазку (толстообмазанные электроды) в ее состав входят легирующие добавки (феррохром, ферроборхром, ферромолибден).

При выборе марки и типа электрода необходимо учитывать условия работы детали, свариваемость и механические свойства материала детали.

Оборудование для ручной сварки. Для ручной сварки и наплавки используют:

сварочные трансформаторы ТСП-1, ТС-300, ТД-300, СТШ-500, СТП-500, СТН-500, СТН-450;

сварочные выпрямители ВД-101, ВД-301, ВОС-300-3, БКС-500;

сварочные преобразователи ПСО-300-3; ПСО-500 и др.

Вид сварочного оборудования выбирается в зависимости от рода и величины тока, на котором ведут сварку.

Ручную электродуговую сварку в РММ выполняют на сварочных постах (рис. 5.11). Технологический процесс наплавки, в общем случае предусматривает: очистку поверхностей от ржавчины, окалины, масла, грязи; подготовку под наплавку; наплавку и при необходимости - последующую механическую обработку.

Режимы ручной сварки и наплавки. Режим электродуговой сварки и наплавки, т.е. величину сварочного тока I (А) определяют по выражению

I = (20 + dэл) dэл, (7.10)

где dэл – диаметр электрода, мм.

Диаметр электрода определяют в зависимости от толщины свариваемой детали по графику (рис.2 /3/) или данным табл. 7.3.

Таблица 7.3. Зависимость величины сварочного тока и диаметра электрода от толщины свариваемой детали

| Толщина свариваемой детали, мм | 0,5-1 | 1-2 | 3-5 | 5-10 | Свыше |

| Диаметр электрода, мм | 1-1,5 | 1,5-2,5 | 2,5-4 | 4-6 | 5-8 |

| Величина сварочного тока, А | 150-200 | 200-300 | 300-50 |

Разрабатывая технологию восстановления деталей сваркой или наплавкой, необходимо учитывать свариваемость стали и степень ее легированности.

Для деталей хорошей свариваемости (содержание углерода в стали до 0,3%) и сталей удовлетворительной свариваемости (содержание углерода в стали в пределах 0,3-0,42%) технологический процесс восстановления детали выполняется в следующей последовательности: определяются дефекты подлежащие сварке; разделывается металл для сварного шва; выполняется сварка и последующая механическая обработка сварного шва.

Для сталей ограниченной свариваемости (содержание С в пределах 0,42-0,55%) и сталей плохой свариваемости (содержание С более 0,55%) технологический процесс восстановления деталей выполняется в такой последовательности: определить дефекты, подлежащие сварке; разделать сварной шов, выполнить предварительный подогрев места, подлежащего сварке и непосредственно сварку; термически обработать сварной шов детали для снятия внутренних напряжений (отжиг, нормализация); проверить качество сварки; выполнить предварительную механическую обработку и последующую термическую обработку сварного шва детали с целью его упрочнения и окончательную механическую обработку сварного шва.

Потери металла в виде брызг и паров при ручной электродуговой сварке составляют 5-20% количества наплавленного материала.

Газовая сварка и наплавка. На горных предприятиях широкое распространение получила сварка и наплавка металла ацетилено-кислородным пламенем, посредством которого можно выполнить следующие работы: сварку тонкостенных стальных изделий, чугунных деталей сложной конфигурации, деталей из цветных металлов и сплавов; наплавку твердых сплавов; поверхностную закалку; резку металлов; пайку твердыми припоями и др.

При газовой сварке и наплавке нагрев и расплавление металлов ведут пламенем, получаемым от сгорания различных горючих газов (ацетилена, водорода, пропана, природного газа), а также паров бензина и керосина в технически чистом кислороде. Чаще других используют ацетилен, который при сгорании дает наиболее высокую температуру. Вместе с тем ацетилен в 15-20 раз дороже промышленных горючих газов.

При газовой сварке и наплавке нагрев и расплавление металлов ведут пламенем, получаемым от сгорания различных горючих газов (ацетилена, водорода, пропана, природного газа), а также паров бензина и керосина в технически чистом кислороде. Чаще других используют ацетилен, который при сгорании дает наиболее высокую температуру. Вместе с тем ацетилен в 15-20 раз дороже промышленных горючих газов.

Оборудование для газовой сварки и наплавки (рис.7.17). Аппаратура для газовой сварки и наплавки включает ацителеновые и кислородные баллоны (1, 6), редукторы (2, 5) для горючих газов, рукава (шланги 3, 4) и горелки (резаки 7).

Рис. 7.17. Схема установки для ацителено-кислородной сварки и резки

Присадочный материал. При газовой сварке и наплавке в зону горения газового пламени вводят присадочный материал - сварочную проволоку по ГОСТ 2246-70: для сварки неответственных стальных деталей – ст.3, ст.20; для сварки ответственных стальных деталей – сталь 30ХГСА; для сварки чугунных деталей: с предварительным подогревом - чугунные прутки марки А; без предварительного подогрева - чугунные прутки марки Б; для сварки латунных, бронзовых, алюминиевых деталей - прутки аналогичного состава, как и свариваемая деталь.

Режимы газовой сварки и наплавки. Режим газовой сварки и наплавки зависит от толщины свариваемого и наплавляемого металла, вида сварки и диаметра сварочной проволоки.

Диаметр присадочного прутка при газовой сварке и наплавке выбирают из соотношения для деталей толщиной до 10 мм:

- для левого способа сварки

dпр =  ; (7.11)

; (7.11)

- для правого способа сварки

dпр =  , (7.12)

, (7.12)

где h - толщина свариваемого металла, мм.

При толщине металла более 10 мм применяют прутки диаметром 8 мм.

Производительность газовой сварки и наплавки зависит от расхода ацетилена, который определяется номером применяемой горелки. Чем больше номер горелки, а следовательно, и отверстие истечения газа, тем больше расход ацетилена, тем выше скорость сварки и наплавки. Мощность пламени характеризуется часовым расходом горючего газа (ацетилена), зависящим от номера наконечника горелки.

Часовой расход горючего газа qг (л/ч) определяется по формуле

qг = kсвh, (7.13)

где kсв – коэффициент, характеризующий материал свариваемой детали, способ сварки и тип соединения, л/час на 1 мм толщины детали: для стали kсв = 100-200 л/ч на 1мм; для чугуна kсв = 110-140 л/ч на 1 мм; для латуни kсв = 130 л/ч на 1 мм; для алюминия kсв =60-100 л/ч на 1 мм.

По расходу горючего газа выбирают номер наконечника горелки (табл. 7.4). В зависимости от толщины свариваемой детали выбирают угол наклона горелки.

Таблица 7.4

Расход горючих газов горелками

| Тип горелки | Толщина свариваемо- го металла (стали), мм | Номер нако- нечни- ка | Угол наклона горелки, град | Расход, л/ч | |

| ацетилена | кислорода | ||||

| Малой и средней мощности ГС-2, ГС-3 и др. | 0,3-0,6 0,5-1,05 1-2,5 2,5-4 4-7 7-11 10-18 17-30 | 10-15 10-20 60-70 | 25-60 50-125 120-240 230-430 400-700 660-1100 1030-1750 1700-2800 | 28-70 55-135 130-260 250-440 430-750 740-1200 1150-1950 1900-3100 |

Газокислородная резка. При восстановительных работах возникает необходимость выполнить кислородную резку листовой стали и стали круглого, многогранного сечения, уголка, труб и др.

Производительность резки зависит от процентного содержания в стали углерода. Малоуглеродистая сталь (0,3—0,6% углерода) режется хорошо. При содержании углерода свыше 1,2% резка становится невозможной. Не поддается резке чугун, алюминий, медь и латунь.

Производительность и качество резки в большой степени зависят от давления кислорода. Большое давление, увеличивая расход кислорода, не дает чистого разреза. При малом давлении кислорода не обеспечивается резка на всю глубину. Это следует учитывать при выборе резаков. На скорость резки большое влияние оказывает качество кислорода. Чем чище кислород, тем выше производительность резки.

В ремонтном производстве чаще применяют резак УР-48. Его режимы резки указаны в табл. 7.5.

Таблица 7.5. Режимы резки резаком УР-48

| Характеристика параметров | Толщина стали, мм | |||

| Номер наружнего мундштука Номер внутреннего мундштука Давление кислорода, ат (МПа) Ширина реза, мм | 2,5-3,5 | 6 3,5-4,5 | 4,5-7 | 7-10 |

Автоматическая наплавка под слоем флюса. Этот способ восстановления (рис. 7.18) применяется для наплавки плоских, цилиндрических, конических и сферических поверхностей деталей, имеющих большой износ (более 1,5-3 мм на сторону).

Наплавку ведут с использованием электродной проволоки и флюсов на токарных станках для деталей цилиндрической формы и на специальных приспособлениях для деталей плоской формы, с установкой на суппорте станка наплавочной головки, подающей к наплавляемой детали проволоку и флюс, укрывающий расплавленный метал от окисления и препятствующий его разбрызгиванию

Электродная проволока. При выборе электродной проволоки для наплавки необходимо учитывать химический состав металла восстанавливаемой детали и условия ее работы. При этом необходимо исходить из условий: химический состав электродной проволоки должен быть ближе к химическому составу материала детали; детали, работающие при ударных циклических нагрузках, необходимо наплавлять обычной малоуглеродистой электродной проволокой; детали, работающие на износ, необходимо наплавлять легированной электродной  проволокой. Марку электродной проволоки и ее химический состав выбирают по табл. 23 /3/.

проволокой. Марку электродной проволоки и ее химический состав выбирают по табл. 23 /3/.

Рис. 7.18. Схема установок для автоматической сварки и наплавки под слоем флюса /17/: а - схема автоматической сварочной (наплавочной) головки; б - продольный разрез зоны сварки; в – установка и схема сварки (наплавки) плоской поверхности; г - схема наплавки цилиндрической поверхности: 1 - наплавляемая (свариваемая) деталь; 2 - бункер с флюсом; 3 - мундштук; 4 - пружина; 5 - прижимной ролик; 6 - очиститель проволоки; 7 - кассета с электродной проволокой; 8 - подающий ролик; 9 - подающий механизм; 10 - электродвигатель; 11 - аппаратный ящик; 12 - источник тока; 13 - электродная проволока; 14 - газовый пузырь; 15 - расплавленный металл; 16 - сыпучий флюс; 17 - трубка; 18 - шлаковая корка; 19 - сварочный генератор; 20 - оболочка из жидкого флюса; 21 - электрическая дуга; 22 - наплавленный слой

Флюсы. Для получения качественного шва при восстановлении детали наплавку производят под слоем флюса. Флюсы применяют плавленые (типа А-348А) и керамические (не плавленые, типа ЖС).

Плавленые флюсы, обладают пониженной склонностью к образованию пор и дают удовлетворительно отделимую шлаковую корку от наплавленного металла.

Керамические флюсы лучше легируют сварочную ванну, обеспечивают более высокую твердость по сравнению с плавлеными, но являются гигроскопичными, обладают малой прочностью зерен и требуют строго поддержания режима наплавки.

Марку флюса в зависимости от требуемой твердости наплавленного шва выбирают из данных табл. 24 /3/.

Оборудование для наплавки. В комплект оборудования для автоматической наплавки деталей под слоем флюса входят: источник тока; устройство для поджигания дуги и ее устойчивого горения, устройства для подачи электродов и флюса (автоматическая сварочная головка); устройство для перемещения детали и сварочной головки.

Для автоматической наплавки под слоем флюса используют следующее наплавочные аппараты: А-409 – для цилиндрических деталей d = 50-200 мм; А-380 – для цилиндрических деталей d = 150-800 мм; А-513 – для цилиндрических деталей d более 800 мм; А-528 – для наплавки торцевых поверхностей; А-384, А-513 – для наплавки плоских поверхностей.

Режимы наплавки. Автоматическую наплавку под слоем флюса для получения устойчивого горения дуги и качественного шва обычно проводят при постоянном токе. Переменный ток целесообразно применять при наплавке крупных деталей, когда сила тока превышает 600 А, а напряжение холостого хода трансформатора не ниже 70 В.

Таблица 7.6. Режимы автоматической наплавки под слоем флюса

| Диаметр наплавляемой поверхности, мм | Окружная скорость наплавки, м/мин | Шаг наплавки, мм/об | Высота наплавляемого слоя, мм | Диаметр электродной проволоки, мм |

| 80-100 100-200 200-300 | 0,3-0,5 0,2-0,3 0,2-0,3 | 1,5-2 2-2,3 2-3 |

Режимы автоматической наплавки под слоем флюса можно принимать по данным табл. 7.6. В зависимости от диаметра наплавляемой детали по графику (рис. 4, /3/) находят величину тока. По величине тока (рис. 5.6 /3/) и табл.25 /3/ находят диаметр электродной проволоки, напряжение дуги и скорость подачи проволоки.

Скорость и шаг наплавки также выбирают в зависимости от диаметра наплавляемой детали (рис. 7.4 /3/).

Вылет электрода и смещение его от зенита принимается для деталей диаметром: до 200 мм – 7-10 мм; более 200 мм – 10-30 мм.

Плоские детали под слоем флюса наплавляются отдельными валиками вдоль (рис. 7.20) и поперек поверхности. Глубина проплавления должна быть минимальной. Электрод устанавливают к восстанавливаемой поверхности под углом 40-500, а его вылет находится в пределах 30-35 мм для проволоки диаметром 2-3 мм и 40-50 мм для проволоки диаметром 4-5 мм. Наплавку в основном ведут постоянным током обратной полярности. Режим наплавки устанавливают в зависимости от величины износа детали. При износе поверхности от 2 до 6 мм рекомендуют использовать электродную проволоку диаметром 1,6-5 мм, ток 160-750 А, напряжение 30-36 В, скорость наплавки 20-30 м/ч, скорость подачи электродной проволоки 100-250 м/ч.

Цилиндрические детали чаще всего наплавляют по винтовой линии. Каждый предыдущий валик при этом перекрывает последующий на1/2-1/3 его ширины. Для улучшения качества шва производят смещение электрода от зенита в направлении, обратном вращению детали. Для деталей диаметром 80-300 мм это смещение находится в пределах 5-30 мм. Рекомендуемая сила тока 100-380 А, напряжение 25-32 В, скорость подачи электродной проволоки 50-200 м/ч, скорость наплавки 20- 30 м/ч, шаг наплавки 3-6 мм/об.

Основными недостатками автоматической наплавки под слоем флюса являются: изменение структуры и механических свойств металла детали при ее нагревании; трудность наплавки деталей диаметром менее 80 мм из-за стекания металла; высокая стоимость флюсов и специальных электродов, применяемых для получения покрытий большой твердости.

Автоматическая вибродуговая наплавка. Автоматическая вибродуговая наплавка в струе охлаждающей жидкости находит большое применение при восстановлении деталей. Она отличается от обычной автоматической сварки тем, что ведется колеблющимся электродом. В результате этого деталь прогревается на глубину до 2 мм и температуры 40-800 С. Это позволяет почти без изменения физико-механических свойств и химического состава металла восстанавливать изношенные поверхности деталей.

Вибродуговая наплавка применяется для получения тонких и весьма прочных покрытий толщиной 0,8-2,5 мм на круглых деталях  диаметром 15-300 мм. Схема процесса наплавки приведена на рис. 7.19.

диаметром 15-300 мм. Схема процесса наплавки приведена на рис. 7.19.

Рис.7.19. Схема установки для автоматической вибродуговой наплавки: 1-электродвигатель; 2-насос; 3-наплавляемая деталь; 4-вибрирующий мундштук; 5-механизм подачи проволоки; 5-кассета; 7-вибратор; 8-ндуктивное сопротивление; 9-бак

Этот способ восстановления применяется для наплавки изношенных плоских, цилиндрических, конических и сферических поверхностей деталей от 0,5 до 3-3,5 мм (рис. 7.20).

Наплавку ведут с использованием электродной проволоки и охлаждающей жидкости на токарных станках для деталей цилиндрической формы и на специальных приспособлениях для деталей плоской формы, с установкой на суппорте наплавочной головки, подающей к наплавляемой детали проволоку и охлаждающую жидкость.

Рис. 7.20. Различные варианты вибродуговой наплавки: а -наружной цилиндрической поверхности; б -внутренней цилиндрической поверхности; в - конической поверхности; г - боковых поверхностей шлицев (или шпоночных пазов); д - плоских поверхностей

Электродная проволока. Требования к выбору электродной проволоки для вибродуговой наплавки предъявляются такие же, как и для автоматической наплавки под слоем флюса.

Для наплавки используют углеродистую или легированную проволоку диаметром 1-3 мм. Широкое применение получили сварочные проволоки Св-08А. Св-10ГА, легированные Св-10ХМ, Св-18ХМ, а также проволоки из конструкционных высоколегированных сталей. При выборе электродной проволоки можно руководствоваться данными табл. 23 /3/.

Охлаждающая жидкость. Для охлаждения наплавленного шва и лучшего протекания горения дуги применяют: водный 20-25%-ый раствор глицерина; водный 6%-ный раствор кальцинированной соды. В последние годы получила применение вибродуговая наплавка под слоем флюса с охлаждением водой.

Первая охлаждающая жидкость лучше стабилизирует горение дуги, но за счет более низкого коэффициента теплоотдачи глицерина твердость наплавляемого шва получается на 2-5 единиц по НRС меньше, чем при охлаждении вторым раствором.

При вибродуговой наплавке охлаждение жидкостью расплавленного металла создает термические напряжения в наплавленном слое, что способствует образованию микро- и макротрещин. В результате этого усталостная прочность деталей снижается в 2 раза и более. По этим причинам детали, работающие при больших знакопеременных и циклических нагрузках, не восстанавливают вибродуговой наплавкой.

Оборудование для наплавки. В комплект оборудования для автоматической вибродуговой наплавки деталей в среде охлаждающей жидкости входят токарный станок или специальное приспособление, оснащенные вибронаплавочным приспособлением, устройством для его перемещения и системой трубопроводов для подвода охлаждающей жидкости для охлаждения и закалки наплавленного слоя металла.

В качестве источников тока используют низковольтные генераторы НД 1500/750, НД 1000/500, выпрямители ВСГ-3А.

В ремонтном производстве при автоматической вибродуговой наплавке используют следующее наплавочные головки: - УАНЖ-5, УАНЖ-6, КМ-5, ВК-2, ВГ-3, КУМА-5М, ГМВК-2 – для наплавки цилиндрических поверхностей деталей d = 15-400 мм.

Режимы наплавки. Автоматическая вибродуговая наплавка ведется главным образом на постоянном токе, так как переменный ток не обеспечивает стабильности процесса.

Скорость подачи электродной проволоки диаметром 1,6-2,5 мм при напряжении в цепи до 15 В принимают 30-45 м/ч, а при напряжении свыше 15 В – 45-100 м/ч. Частота вращения шпинделя при наплавке составляет 0,5-20 мин-1. Шаг наплавки при напряжении в цепи 12-15 В, устанавливается равным 1,2-1,5 мм, а при напряжении 15-20 В - от 1,5 до 2,0 мм.

Затраты на восстановление деталей при вибродуговой наплавке составляют для крупных деталей 10% от первоначальной стоимости, для мелких деталей 35% от первоначальной стоимости вновь изготовляемой детали.

Рекомендуемые режимы для автоматической вибродуговой наплавки в зависимости от диаметра детали и толщины наплавляемого слоя металла приведены в табл. 7.7, 5.8.

Таблица 7.7

Режимы вибродуговой наплавки в зависимости от диаметра детали

| d, мм | h, мм | dэл, мм | n, мин-1 | s, м/об | υ,м/ мин | f, мм | qж, л /мин | U, В | I, А |

| >14 | 1,2 1,2 1,0 1,5 1,0 1,5 1,2 1,5 1,2 1,0 1,5 | 1,8 1,8 1,5 2,0 1,5 2,0 1,8 2,0 1,8 1,5 2,0 | 7,5 6,0 4,5 4,5 3,6 3,6 3,6 9,6 2,4 2,0 2,0 | 2,5 2,5 2,0 2,5 2,0 2,0 2,5 2,5 2,5 2,0 2,8 | 0,94 1,04 1,13 1,13 1,22 1,22 1,37 1,37 1,37 1,51 1,51 | 2,5 2,5 2,0 2,8 2,0 2,8 2,5 2,8 2,5 2,0 2,8 | 0,09 0,09 0,07 0,1 0,07 0,1 0,09 0,1 0,09 0,07 0,1 | 14-15 14-15 13-14 15-16 3-14 15-16 14-15 15-16 14-15 13-14 15-16 | 60-180 160-180 150-170 190-200 150-170 190-200 170-180 190-200 170-180 150-180 180-200 |

где d – диаметр детали; h-толщина наплавляемого слоя; dэл - диаметр электрода; n -частота вращения детали; s -продольная подача головки; υ -скорость подачи электродной проволоки; f- частота вибрации конца электродной проволоки; qж - количество жидкости, подаваемой на охлаждение, л/мин; V-напряжение дуги, в; I-сила сварочного тока,А.

Таблица 7.8. Режимы вибродуговой наплавки в зависимости от толщины наплавляемого слоя металла

| Толщина наплавляемого слоя, мм | Окружная скорость наплавки, м/мин | Шаг Наплавки, мм/об | Диаметр электродной проволоки, мм |

| 0,3 0,7 | 2,2 1.2 0,4 0,2 | 1,0 1,8-2,2 2,3-2,8 2,8-3,6 7,5-8,0 | 1,6-1,8 1,6-1,8 1,6-1,8 Наплавляют лентой сечением 0,5х10 мм |

Автоматическая наплавка в среде углекислого газа. Восстановление деталей в среде защитных инертных газов (аргона, гелия, углекислого газа и др.) ведется с использованием наплавочных аппаратов – полуавтоматов и автоматов (рис. 7.21), обеспечивающих высокое качество наплавки. Она по сравнению с вибродуговой наплавкой имеет ряд преимуществ (отсутствие трещин, высокая твердость и износостойкость наплавленного слоя, высокая производительность).

Рис. 7.21. Схема шлангового полуавтомата для сварки и наплавки в среде защитных газов: 1-горелка; 2-шланг; 3-механизм подачи электродной проволоки; 4-катушка с проволокой; 5-шкаф управления; 6- провода сварочной цепи;7-провода цепи управления; 8 –шланг подачи газа; 9-источник питания; 10-

Рис. 7.21. Схема шлангового полуавтомата для сварки и наплавки в среде защитных газов: 1-горелка; 2-шланг; 3-механизм подачи электродной проволоки; 4-катушка с проволокой; 5-шкаф управления; 6- провода сварочной цепи;7-провода цепи управления; 8 –шланг подачи газа; 9-источник питания; 10-

редуктор-расходомер; 11- осушитель; 12-подогреватель

При наплавке к электродной проволоке 3, поступающей непрерывно в зону плавления металла, а также к детали, подается ток. Между электродом и деталью горит электрическая дуга. Одновременно из баллона (рис. 7.22), по шлангу, через сопло поступает углекислый газ, вытесняющий воздух из плавильного пространства и изолирующий жидкий металл от его вредного воздействия. При наплавке углекислый газ сам разлагается на окись углерода и кислород, и поэтому для локализации реакции окисления углерода в сварочную ванну вводят раскислители (кремний, марганец и др.), содержащиеся в сварочной проволоке.

При наплавке к электродной проволоке 3, поступающей непрерывно в зону плавления металла, а также к детали, подается ток. Между электродом и деталью горит электрическая дуга. Одновременно из баллона (рис. 7.22), по шлангу, через сопло поступает углекислый газ, вытесняющий воздух из плавильного пространства и изолирующий жидкий металл от его вредного воздействия. При наплавке углекислый газ сам разлагается на окись углерода и кислород, и поэтому для локализации реакции окисления углерода в сварочную ванну вводят раскислители (кремний, марганец и др.), содержащиеся в сварочной проволоке.

Электродная проволока. Для наплавки используют углеродистую и легированную проволоки диаметром 0,8—2,5 мм Св-12ГС, Св-08ГС Св-08Г2С, Х13, Х17, Св-18ХМА, Св-ЗОХГСА, Св-10Х13.

Защитный инертный газ. Углекислый газ для наплавки получают из сжиженной пищевой или осушенной углекислоты.

Рис. 7.22. Схема горелки для наплавки в среде углекислого газа: 1-наплавляемая деталь; 2-наплавленный слой; 3 — электродная проволока; 4-мундштук; 5-горелка

Оборудование для наплавки. Наплавку ведут с помощью специального оборудования или обычных шланговых полуавтоматов и наплавочных аппаратов с головками. Хороший эффект дает применение наплавочных головок А-384, А-590.

Наплавку цилиндрических деталей производят на токарных станках, где на суппорте устанавливают наплавочную головку, оборудованную сменным наконечником и газовым соплом. Процесс ведется на постоянном токе обратной полярности.

В ремонтном производстве для автоматической наплавки в среде углекислого газа используют следующее наплавочные головки: А-537 - – для наплавки проволокой d =0,8-1,2 мм на токе до 200 А и при скорости подачи проволоки от 120 до 410 м/мин; А-547 – для наплавки проволокой d = 0,8-1,0 мм на токе до 200 А и при скорости подачи проволоки от 100 до 360 м/час; ПЭГШ-1 – для наплавки проволокой d = 1,6-2,5 мм на токе до 600 А и при скорости подачи проволоки от 90 до 600 м/час; УДС-58 – для наплавки проволокой d = 0,5-1,6 мм на токе 40-500 А и при скорости подачи проволоки от 90 до 600 м/час.

Режимы наплавки. Автоматической наплавкой в среде углекислого газа обычно восстанавливают детали небольшого диаметра - до 100 мм, которые другими видами наплавки восстанавливать затруднительно. Твердость металла после наплавки в среде углекислого газа получают: без термообработки – 198-237 НВ; после нормализации – 174-200 НВ; после закалки и среднего отпуска – 272-320 НВ.

| 7 — |

Восстановление деталей в среде углекислого газа используют для наплавки цилиндрических и плоских поверхностей деталей, сварки тонких листов. Наплавленный слой может иметь толщину 0,8—1,5 мм. На качество наплавленного шва значительное влияние оказывает вылет электрода, зависящий от удельного электрического сопротивления проволоки, ее диаметра и величины тока.

Режимы наплавки в среде углекислого газа можно выбирать, пользуясь графиками (рис. 8, 9, 10, /3/).

На качество наплавленного шва оказывает влияние расстояние от сопла для подачи углекислого газа до поверхности детали и расход углекислого газа. Из практики установлено, что эти режимные параметры должны находиться в следующих пределах: при наплавке электродной проволокой d = 0,5-1,2 мм, расстояние от сопла до детали составляет 7-12 мм; расход СО2– 0,4-0,6; при наплавке электродной проволокой d = 1,6-2,5 мм, расстояние от сопла до детали составляет 15-20 мм; расход СО2 - 0,75-0,6 м3/час.

К недостаткам наплавки деталей в среде углекислого газа следует отнести невысокие механические свойства наплавленного слоя и большие потери металла в результате разбрызгивания (5-20%).

Индукционная (высокочастотная) наплавка (рис. 7.23) отличается тем, что для расплавления материала (шихты) используют токи высокой частоты, пропускаемые по проводнику-индуктору, охватывающему нагреваемую деталь. При этом на ее поверхности возбуждается индуктированный (вихревой) ток, нагревающий ее и вызывающий расплавление шихты, у которой температура плавления ниже, чем у стали.

а) 6)

Рис. 7.23. Схемы индукционной (высокочастотной) наплавки /7/: а - цилиндрических; б - плоских деталей; 1-наплавляемая деталь; 2- дозатор; 3-индуктор; 4-трансформатор; 5-направляющие; 6-слой шихты (наплавочного материала); 7-вода для охлаждения индуктора /рис. 145, 7/

Индукционную наплавку используют для восстановления как цилиндрических, так и плоских поверхностей. В частности, этим методом наплавляют новые желоба (рештаки) скребковых конвейеров угольных шахт, а также ремонтируют их.

Дата публикования: 2015-10-09; Прочитано: 1593 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!