|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Электрохимическая размерная обработка

|

|

(ЭХО)

Размерная ЭХО заключается в получении деталей требуемой геометрической формы, размеров и качества поверхностей путем снятия с поверхности заготовок слоя металла припуска электрохимическим растворением. Электрохимическая обработка основана на явлении анодного растворения металлов при электролизе.

|

Классификация и схемы процессов ЭХО. Область эффективного применения электрохимической обработки обусловлена следующими технологическими особенностями:

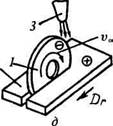

| Рис. 32.5. Условная схема ЭХО: / — электрод-инструмент; 2 — электролит, 3 — источник питания постоянного (периодического) тока; 4 — обрабатываемая заготовка (анод); 5 — шлам; 8|, 52 — зазоры МЭП; AZm», AZnu, — соответственно, максимальное и минимальное значения припуска на обработку; v, — скорость прокачки электролита через МЭП |

- способ позволяет обрабатывать только электропроводные материалы;

- производительность способа не зависит от твердости и прочности обрабатываемых материалов и в несколько раз превосходит производительность обработки резанием заготовок из высокопрочных твердых сплавов, металлокерамики и сталей в закаленном состоянии;

- способ позволяет обрабатывать поверхности любой формы;

- в металле обработанной поверхности отсутствуют остаточные напряжения и наклеп.

Недостатком метода является ограничение его применения обработкой только таких электропроводных материалов, которые при растворении не образуют труднорастворимых пленок. Для этих материалов наряду с электрохимическим воздействием требуется механическое или электротермическое воздействие, удаляющее образующиеся оксидные пленки.

Рассмотрим схему процесса ЭХО на примере обработки заготовки из железа в электролите — водном растворе хлорида натрия (рис. 32.5). Заготовка 4 подсоединяется к положительному полюсу источника питания 3 и является анодом (+), а инструмент — к отрицательному полюсу и является катодом (-).

В электролите 2 молекулы вещества диссоциируют на электрически заряженные ионы Na+ и СГ, а ионы растворителя — на ионы Н+ и ОН~. Когда к металлическим электродам, погруженным в электролит, прикладывают разность потенциалов, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) — к аноду, в результате электрическая цепь замыкается. При этом перенос электрических зарядов в металлических проводниках осуществляют электроны, а в электролите — ионы. Изменение носителей заряда в электрической цепи происходит на поверхности электродов, погруженных в электролит.

На аноде под действием электрического поля электроны перемещаются к источнику питания, «оттягиваясь» от поверхности анода внутрь металла,

облегчая непосредственное взаимодействие молекул воды с положительными ионами решетки металла анода.

Это явление нарушает межатомные связи в приповерхностном слое металла и обусловливает переход положительных ионов металла в электролит — растворение анода. В электролите ионы металла анода образуют гидроксид металла Fe(OH)2, который выпадает в осадок в виде шлама и уносится движущимся электролитом со скоростью прокачки v}.

Кинематика операций ЭХО во многом схожа с кинематикой процессов электроэрозионной обработки, но имеет некоторые особенности. Так, некоторые операции ЭХО, не требующие съема больших объемов металла, такие, как полирование, калибрование и маркирование, выполняются при неподвижных электродах (рис. 32.6). Стрелками указаны направления подачи инструмента и заготовки, а также направления движения электролита в межэлектродном зазоре.

Основные процессы и параметры ЭХО. Основным электрохимическим процессом ЭХО является процесс растворения анода. Линейная скорость растворения, характеризующая производительность ЭХО, определяется из первого закона Фарадея. После ряда преобразований, учитывающих реальный процесс электролиза, уравнение для линейной скорости растворения анода принимает следующий вид:

"л=(М>Ч)Л.(^-Лф)/5, (32.4)

где к — электрохимический эквивалент растворяемого вещества; Хэф — эффективная удельная электрическая проводимость электролита; Т|, — коэффициент, учитывающий потери тока на нагрев электролита и др.; £/, — напряжение, приложенное к электродам; Дер — сумма электродных потенциалов поляризации анода и катода; 5 — межэлектродный зазор (МЭЗ) в рассматриваемом участке МЭП между поверхностями электродов, измеренный по нормали к обрабатываемой поверхности.

Из уравнения (32.4) следует: 1. Скорость растворения участков анода, при прочих равных условиях, обратно пропорциональна значению МЭЗ на

vn 5, этих участках: — - = —. Этим объясняется выравнивание поверхности ано-

да в МЭП при ЭХО и повышение производительности обработки с уменьшением зазора. Минимально допустимым зазором при ЭХО принят зазор 0,02 мм.

2. При подаче напряжения на электроды растворение анода идет с разной скоростью, но по всей обрабатываемой поверхности, что осложняет получение деталей с требуемой точностью размера и формы.

3. Скорость растворения зависит от электрической проводимости электролита, поэтому факторы, влияющие на электрическую проводимость, определяют производительность ЭХО.

4. Скорость растворения возрастает с увеличением напряжения. Однако экспериментально установлено, что при С/э = 30 В происходит электрический пробой зазоров, используемых при ЭХО, поэтому обработка ведется при напряжении -15 В.

Электролиты. Электрическая проводимость электролита зависит от его состава и происходящих в электролите явлений. Наиболее распространенными электролитами при ЭХО являются нейтральные водные растворы неорганических солей: хлориды, нитраты и сульфаты натрия и калия. Приготовление электролитов требуемого состава и концентрации относится к основной операции ЭХО. Оптимальные значения концентраций, обеспечивающих максимальное значение электрической проводимости электролита заданного состава, приводятся в справочной литературе. Например, максимальная электрическая проводимость электролита NaOH обеспечивается при его концентрации в воде, равной 15%.

Концентрация электролита в процессе ЭХО может изменяться из-за образующегося шлама, нарушая при этом процесс ЭХО и снижая его производительность. Постоянство концентрации электролита обеспечивается технологически — его очисткой. Для этого используются методы центрифугирования (воздействия центробежных сил), фильтрования с помощью пористых материалов, отстаивания в специальных резервуарах и флотации — очистки всплывающими пузырьками газа или воздуха.

На электрическую проводимость электролита существенное влияние оказывает сопутствующий электролизу нагрев электролита проходящим током. Так, нагрев электролита из водного раствора солей на один градус увеличивает его электрическую проводимость на 2—2,5%. Поэтому при ЭХО для выведения шлаков и выравнивания температуры электролита применяют прокачку электролита через МЭП под давлением. Необходимая скорость течения электролита иэ определяется из условия удаления продуктов электролиза со скоростью, превышающей скорость их образования, и технологически задается давлением вводимого в раствор электролита. Для стабилизации температуры электролита в станках ЭХО применяют теплообменники с автоматическими терморегуляторами, встроенными в систему подачи электролита.

Точность размеров и формы деталей при ЭХО определяется точностью электрода-инструмента и точностью его положения при обработке относительно оси его главного движения, неравномерностью AZ припуска заготовки и стабильностью всех параметров режима, ответственных за прочесе электрохимического растворения.

Во всех случаях ЭХО подвижным и неподвижным инструментом форма и размеры обрабатываемых поверхностей определяются как сумма или разность размеров ЭИ и межэлектродного зазора соответственно для наружных и внутренних поверхностей. Поэтому их точность зависит от точности ЭИ и стабильности зазора в процессе обработки. В процессе обработки ЭИ не из-606

нашивается, однако, находясь в электролите, он может корродировать, поэтому рабочую часть электродов изготавливают из нержавеющей стали, а при изготовлении электродов сложной формы используют хорошо обрабатываемые коррозионностойкие медные сплавы — латунь и бронзу. Поверхность ЭИ обрабатывается с точностью, на два класса превышающей требуемую точность обрабатываемой заготовки.

Величина зазора (5) оказывает влияние на точность обработки. Снижение величины зазора до минимально допустимого (0,02 мм) обеспечивает наибольшую точность. Стабильность величины зазора в процессе ЭХО обеспечивается стабилизацией параметров режима v„, х, температуры электролита и скорости подачи инструмента vu за счет автоматизации процесса и применения специальной аппаратуры. Так, постоянство заданного напряжения обеспечивается стабилизатором напряжения; скорость подачи — прецизионным приводом подачи и системой ее регулирования; температура — теплообменниками с терморегуляторами; концентрации электролита — прокачкой и очисткой электролита.

Снижение наследственного влияния неравномерности припуска AZ на точность формы заготовки решается технологическими методами. Во-первых, повышением точности исходных заготовок, выполняемых методами литья, ОМД и порошковой металлургии. Во-вторых, увеличением припуска на обработку, в 6—9 раз превышающего исходную погрешность AZmn. В этом случае обеспечивается условие для выравнивания всей обрабатываемой поверхности, но тем не менее метод обеспечивает точность формы не выше ±0,1 мм.

Шероховатость поверхности и эксплуатационные свойства. Шероховатость обработанных ЭХО поверхностей определяется процессами растворения электрода, удаления шлама, исходной шероховатостью и фазовым составом материала заготовки.

Повышение анодной плотности тока, увеличение скорости прокачки электролита под большим давлением и снижение его температуры повышают чистоту обработанной поверхности.

Процесс ЭХО не оказывает на обрабатываемую поверхность ни температурного, ни силового воздействия, в поверхностных слоях отсутствуют остаточные напряжения и не происходят структурные изменения. Поэтому ЭХО обеспечивает высокое качество поверхностей с шероховатостью в диапазоне Эксплуатационные свойства поверхностей находятся на уровне свойств материала.

Однако при значительной химической и фазовой неоднородности обрабатываемых материалов наблюдается явление растравливания границ зерен и фаз на глубину до 0,01 мм. В этом случае эксплуатационные свойства детали, чувствительные к надрезу (циклическая, ударная прочность), снижаются на 5—10%.

К параметрам режима ЭХО относятся: напряжение на электродах, ток, скорость подачи ЭИ, величина межэлектродного зазора, давление прокачи-

ваемого электролита и его состав. В качестве оборудования для размерной ЭХО используются станки, которые состоят из: источника тока в виде выпрямителя (ток 5000—30000 А); электрохимической ячейки, в которой происходит анодное растворение обрабатываемого материала; системы прокачки электролита с устройствами для термостабилизации и очистки; системы подачи катода, поддерживающей постоянным значением МЭП. Процесс ЭХО обеспечивает широкое регулирование режимов от черновых до чистовых без съема детали со станка.

В современных станках процессом обработки управляет система ЧПУ. Она задает и контролирует значения напряжения и тока, постоянство рабочего зазора, скорость и концентрацию потока электролита. Универсальные электрохимические станки позволяют обрабатывать поверхности площадью 600 см2 и более с точностью ±(0,1—0,3) мм и производительностью по стали 5—25 см3/мин.

Примеры технологических операций ЭХО. Заготовительные операции. Методы ЭХО используют для резки заготовок из труднообрабатываемых жаропрочных сталей и сплавов, титановых сплавов и высокопрочных сталей. Дисковым и ленточным металлическим инструментом разрезают ленточный прокат, а вырезку фасонных заготовок из листа выполняют на станках с ЧПУ (рис. 32.6, д). Положительной особенностью способа является отсутствие на заготовке заусенцев.

Формообразующие операции широко применяют при изготовлении деталей методами копирования, электрохимического точения и прошивания (рис 32.6, а, б, в).

Объемным копированием получают лопатки турбин из жаропрочных и титановых сплавов; рабочие элементы ковочных штампов и пресс-форм из высокопрочных инструментальных сталей; глухие полости, отверстия сложной формы в машиностроительных и приборных деталях из труднообрабатываемых металлов и сплавов (точность обработки ±0,1 мм).

Электрохимическое калибрование выполняют при подвижном и неподвижном ЭИ (рис. 32.6, г). Например, ЭХО после механической обработки шнеков, точность формы и размеров винтовых поверхностей возросла в 3-—4 раза, а шероховатость снизилась до °'ty— °%

Отделочные операции — удаление заусенцев и полирование поверхностей — выполняют при неподвижных электродах. ЭХО позволяет удалять заусенцы в труднодоступных местах, например во внутренней полости при пересечении отверстий, полученных сверлением.

Электрохимическое полирование улучшает микрогеометрию деталей, снижая ее шероховатость на 2—3 класса, увеличивает прочностные характеристики обработанной поверхности, придает ей зеркальный блеск, получая шероховатость 0,02>/.

|

|

|

м

V окр Л

/

Рис. 32.6. Кинематическая схема операций ЭХО:

а — объемное копирование; б — прошивание; в — отрезка; г — калибрование,

д — вырезка; / — ЭИ, 2 — заготовка; 3 — подача электролита

Процесс широко используется при изготовлении ответственных деталей, металлической оптики и подготовке поверхности для нанесения покрытий.

32.3. Ультразвуковая абразивная размерная

обработка

Ультразвуковая абразивная размерная обработка (УЗАО) заключается в изменении размеров, формы, шероховатости и свойств поверхности обрабатываемых заготовок за счет съема материала припуска хрупким скалыванием микрообъемов при импульсном ударном силовом воздействии частиц свободного абразива с ультразвуковой частотой/= 16—30 кГц.

Общие положения и схемы обработки. Ультразвуковая абразивная обработка эффективна при обработке заготовок из конструкционных материалов, имеющих низкую обрабатываемость резанием, электрофизическим и электрохимическим методами. Это заготовки из хрупких и твердых неэлектропроводных, химически стойких материалов, таких, как стекло, кварц, керамика, ситалл, алмаз, полупроводники (германий, кремний, арсенид галлия), азотированных и цементированных сталей и др.

| ^лШШ^ |

При обработке используется энергия ультразвуковых колебаний (рис. 32.7). Обрабатываемую заготовку / помещают в ванну под инструмент 2. В зону обработки поливом или под давлением подают абразивную суспензию 3, состоящую из абразивного материала и воды.

При обработке используется энергия ультразвуковых колебаний (рис. 32.7). Обрабатываемую заготовку / помещают в ванну под инструмент 2. В зону обработки поливом или под давлением подают абразивную суспензию 3, состоящую из абразивного материала и воды.

| Рис. 32.7. Условная схема процесса УЗАО: / — заготовка; 2 — ультразвуковой инструмент, 3 — абразивная суспензия |

| Акруговой Д |

| (при вращении детали или инструмента). |

Главное движение при ультразвуковой обработке — продольные колебания торца инструмента с ультразвуковой частотой и амплитудой Ак. Движение инструмента относительно заготовки является вспомогательным движением подачи которая может быть различной: продольной D,, поперечной Ds и

В ходе обработки инструмент обеспечивает постоянный прижим абразивных зерен к обрабатываемой поверхности детали с усилием Fm равным 1—60 Н.

Колеблющийся торец инструмента, ударяя по абразивным зернам, передает им энергию колебаний, а зерна, в свою очередь, из-за наличия острых граней откалывают частицы от хрупкого материала обрабатываемой заготовки.

Кавитационные явления, возникающие в жидкой суспензии при воздействии ультразвуковых колебаний, обеспечивают интенсивное перемещение абразивных зерен под инструментом, замену изношенных зерен новыми и вынос сколотых частиц обрабатываемого материала из зоны обработки.

|

| Рис. 32.8. Кинематические схемы операций УЗО: а — копирование; б — вырезание непрофилиро-ванным инструментом; в — шлифование профилированным инструментом; д — вырезание отверстий; 1 — деталь; 2 — инструмент; 3 — подача абразивных зерен; 4 —стеклоподкладка |

Источником механических колебаний, сообщаемых инструменту, является пьезоэлектрический или магнитоэлектрический преобразователь, преобразующий высокочастотные электрические колебания, вырабатываемые специальными генераторами, в механические колебания. Принцип работы преобразователя и генератора тока аналогичен соответствующим устройствам, используемым для сварки (см. разд. 4).

Изменяя форму инструмента и вид подачи, можно осуществить различные операции ультразвуковой обработки свободными абразивными зернами. 610

По кинематике процессы УЗАО полностью идентичны ЭЭО. Все схемы обработки делятся на три группы (рис. 32.8).

1. Получение поверхности заготовки копированием формы профильного инструмента. Инструмент внедряется в заготовку при своем поступательном движении (рис. 32.8, а).

2. Формирование поверхности заготовки взаимным перемещением заготовки и непрофилированного инструмента (рис. 32.8, б).

3. Формирование поверхности путем взаимного перемещения профильного инструмента и заготовки (рис. 32.8, в).

Основы процесса УЗАО. Суспензия является фактическим инструментом, осуществляющим съем материалов при всех операциях УЗАО. Абразивная суспензия, применяющаяся при УЗАО, по массе включает 20—40% абразивного материала, 1—2% ингибитора — азотнокислого натрия (ЫаЖЬ), остальное — вода. Высокое содержание воды в суспензии обеспечивает циркуляцию абразива в рабочей зоне и удаление продуктов обработки. В качестве абразивных материалов применяются эльбор (BN), алмазные порошки (С), карбид бора (В4С), карбид кремния (SiC) и электрокорунд (А1203).

Основной технологической характеристикой абразивных материалов являются их режущая способность относительно режущей способности алмазного порошка и размер абразивных зерен.

При УЗАО прецизионных деталей небольшой площади (до 30 мм2) абразивную суспензию подают в рабочую зону вручную: пипетками, кисточками или резиновой грушей. Большие площади обрабатывают с принудительной подачей абразивной суспензии поливом, нагнетанием и вакуумным отсосом через технологические отверстия.

Инструменты при УЗАО представляют собой сменные элементы колебательной системы. Они обеспечивают передачу ультразвуковых колебаний абразиву и при этом быстро изнашиваются.

Форма и размеры рабочей части инструментов для большинства операций формообразования повторяют размеры и форму обрабатываемых элементов детали. Для снижения величины износа инструмент изготавливают из пластичных, но достаточно твердых отожженных сталей — У 8, У10, 40Х, 45. Инструменты со сложной формой рабочей части для операций объемного копирования и маркирования изготавливают из латуни.

Наиболее интенсивно изнашивается рабочий торец инструмента. Степень износа инструментальных материалов оценивается по отношению к износу заготовки.

Ориентировочные значения относительного износа при обработке инструментом из стали 45 различных материалов следующие: стекла — 0,5—1%; керамики — 2—10%; твердых сплавов — 40—150%. Таким образом, со снижением хрупкости обрабатываемого материала износ инструмента возрастает.

Для повышения износостойкости поверхность инструментов упрочняют закалкой, цементацией, азотированием и наклепом.

Характеристики размерной ультразвуковой обработки. Точность полученных размеров и значения шероховатости поверхности соответствуют значениям, получаемым при шлифовании (см. с. 582).

Производительность обработки можно оценивать в линейных Q„ (мм/мин) или объемных Qv (мм3/мин) единицах. Она зависит от свойств обрабатываемого материала, используемого абразива, размеров его зерен, способа подачи абразива, режима ультразвукового воздействия.

На практике для определения производительности Q„ процесса УЗАО пользуются следующей эмпирической формулой:

& = V(>X)'7\ (32.5)

где \у — коэффициент, учитывающий вид обрабатываемого материала и абразивной суспензии; А* — амплитуда колебаний; а и b — коэффициенты, учитывающие скорость подачи суспензии и площадь обработки; F — относительное усиление рабочей подачи; / — частота колебаний.

Значения всех коэффициентов содержатся в справочных материалах по УЗАО. При УЗАО, так же как и при обработке резанием, и при ЭЭО увеличение производительности вызывает снижение точности обработки, поэтому обработку следует выполнять как минимум за два прохода — черновой, обеспечивающий высокую производительность, и затем чистовые, позволяющие обеспечить требуемую точность.

Основные технические характеристики размерной ультразвуковой абразивной обработки приведены в табл. 32.3.

Таблица 32.3. Основные характеристики размерной ультразвуковой

обработки

| Обрабатываемый материал | Производительность, мм/мин | Чистота поверхности | Точность 'обработки, мм | Относительный износ инструмента, % |

| Стекло, кварц, ситалл | 5—20 | 4—6 | 0,05—0,1 | 0,5—1 |

| Ферриты | 3—8 | 6—7 | 0,03—0,1 | 1—2 |

| Твердые сплавы | 0,05—0,3 | 6—8 | 0,02—0,05 | 40—100 |

Станки для УЗАО по своему исполнению аналогичны станкам для ультразвуковой сварки, приведенным в разд. 4.

Примеры технологических операций УЗАО. Перед УЗАО заготовки из твердых, хрупких материалов приклеивают к подкладке из оконного стекла, что предотвращает образование сколов при выходе инструмента из заготовки в конце обработки.

Ультразвуковую вырезку (рис. 32.8, г) используют для формообразования заготовок по наружному контуру. Плоские заготовки вырезаются из пластин полыми, одно- или многоместными инструментами. При групповой вырезке часовых камней из рубина многоместным инструментом в виде набора трубок одновременно вырезается 35 заготовок диаметром 1,6 мм и толщиной 1 мм. Используя абразивную эмульсию с карбидом бора, вырезку осуществляют за 3,5 мин.

Ультразвуковая прошивка (см. рис. 32.8, д) является наиболее распространенной операцией при получении сквозных отверстий различной формы с прямыми и криволинейными осями, пазов и щелей.

Прошивка сквозных отверстий осуществляется полым инструментом с прокачкой абразивной суспензии под давлением через центральное отверстие.

В серийном производстве при прошивке используется многоместный инструмент. Так, в пластине из феррита толщиной 1 мм одновременно получают 256 отверстий за 1 мин.

Ультразвуковое шлифование (рис. 32.8, в) используют преимущественно для чистовой обработки плоских наружных поверхностей вместо шлифования алмазным инструментом. При этом исключаются дефекты, присущие шлифованию, такие, как прижоги и трещины, достигается высокая точность —0,01 мм, примерно в 2 раза возрастает производительность, снижается шероховатость поверхности.

Ультразвуковое удаление заусенцев основано на кави-тационном и абразивном разрушении заусенцев. Обработка ведется в рабочей жидкости, где обрабатываемые заготовки и абразивные зерна удерживаются во взвешенном состоянии под действием акустических течений, возбуждаемых ультразвуковыми колебаниями. Ультразвуком успешно обрабатываются заусенцы металлических деталей, полученные при штамповке методами вырубки, литые детали из пластмасс при снятии облоя.

32.4. Лучевые методы размерной обработки

К лучевым методам электрофизической обработки относятся электроннолучевая (ЭЛО) и светолучевая (СЛО) обработки. Различие носителей энергии обусловило технологические особенности методов лучевой обработки.

Электронно-лучевая размерная обработка (ЭЛО). При электроннолучевой размерной обработке для съема материала при формообразовании используют кинетическую энергию сфокусированного пучка электронов (рис. 32.9). Процесс ЭЛО осуществляется в вакууме при остаточном давлении газа 5-Ю"2— 10_3 Па.

| к насосу j |

| Рис. 32.9. Условная схема процесса электронно-лучевой обработки: / — электронно-лучевая пушка; 2 — катод; 3 — анод; 4 — фокусирующие и отклоняющие катушки; 5 — вакуумная камера; 6 — обрабатываемая деталь; 7 — координатный стол |

Формирование, фокусировка и управление электронным лучом осуществляются в электронной пушке. Электроны, эмиттируе-мые катодом, ускоряются напряжением до 150 кВ, в результате скорость электронов в луче достигает 20*104 м/с. После фокусировки плотность энергии в пучке составляет 108— 109 Вт/см2. Сфокусированный пучок электронов проходит в рабочую камеру и бомбардирует обрабатываемую поверхность. При бомбардировке кинетическая энергия электронов преобразуется в тепловую энергию обрабатываемого вещества. Преобразование происходит при неупругих столкновениях быстрых электронов с электронами атомов вещества и последующем взаимодействии возбужденных атомов с атомной решеткой, вызывающем увеличение температуры вещества.

Формирование, фокусировка и управление электронным лучом осуществляются в электронной пушке. Электроны, эмиттируе-мые катодом, ускоряются напряжением до 150 кВ, в результате скорость электронов в луче достигает 20*104 м/с. После фокусировки плотность энергии в пучке составляет 108— 109 Вт/см2. Сфокусированный пучок электронов проходит в рабочую камеру и бомбардирует обрабатываемую поверхность. При бомбардировке кинетическая энергия электронов преобразуется в тепловую энергию обрабатываемого вещества. Преобразование происходит при неупругих столкновениях быстрых электронов с электронами атомов вещества и последующем взаимодействии возбужденных атомов с атомной решеткой, вызывающем увеличение температуры вещества.

Электронно-лучевой нагрев ведется в импульсном режиме. При используемой удельной мощности тепловое воздействие луча приводит к разрушению нагреваемого микрообъема материала за время одного импульса. Разрушение происходит по механизму взрывного вскипания с выносом материала из зоны обработки в виде паров и капель. В результате на бомбардируемом электронным лучом участке поверхности формируется лунка.

На поверхности лунки образуется слой оплавленного металла, снижающий точность обработки. Размеры лунки, нагрев и доля жидкого металла на ее стенках регулируются мощностью и длительностью импульса, а также диаметром луча.

Формируемые в результате электронно-лучевой обработки поверхности определяются траекторией взаимного перемещения луча и детали. Устанавливаемый в рабочей камере манипулятор позволяет придавать заготовке поступательное и вращательное движение, а установленная в электронной пушке электромагнитная система развертки позволяет сканировать (перемещать) электронный пучок по заданному контуру.

Основные операции обработки — сверление глухих и сквозных отверстий, в том числе под углом к поверхности, — выполняются при неподвижном изделии и луче; фрезерование сквозных и глухих пазов, контурная резка листового материала выполняются при перемещении изделия относительно 614

неподвижного луча или сканировании луча по контуру реза при неподвижном изделии.

Технологические параметры. Параметрами режима ЭЛО являются: ток луча /, ускоряющее напряжение U, ток фокусирующей системы /ф (определяющий диаметр электронного пучка d), рабочее расстояние (фокусное расстояние от центра фокусирующей системы до поверхности детали), скорость перемещения электронного луча относительно изделия х>.

Одним из определяющих параметров процесса является удельная мощность q (Вт/см2):

а= Шл1, (32.6)

где D — диаметр лунки (обычно на 10—15 % больше d).

При ЭЛО применяют исключительно импульсные режимы, снижая количество расплавленного металла на обрабатываемой поверхности.

Для размерной ЭЛО характерны следующие режимы: моноимпульсный — обработка ведется одиночным импульсом, т. е. отверстие получается за время одного импульса; многоимпульсный — отверстие формируется в результате последовательного воздействия нескольких импульсов; режим обработки с перемещением электронного луча относительно заготовки с заданной скоростью.

Установлены следующие эмпирические соотношения параметров режима с геометрическими параметрами образующихся отверстий и пазов.

Диаметр dK и глубина Н отверстия увеличиваются с ростом энергии W линейно, а зависимость dK и Н от длительности импульса т и тока луча имеет степенной характер:

dK = kEW; H=cEW;

dK = к,1"; Н = (а1г + Ы+ el)'1; (32.7)

dK = kxxm; Н = сУ,

где kg, kh Ъ, cT, cE, a,b, с — коэффициенты, зависящие от свойств обрабатываемого материала, приводятся в справочной литературе.

Угол сходимости луча и положение фокуса луча относительно обрабатываемой поверхности определяют размеры и форму отверстия. Наибольшую глубину и наименьший диаметр отверстия в результате воздействия единичного импульса достигают при заглублении фокуса на 0,1—0,3 мм относительно обрабатываемой поверхности. В этом случае глубина обработки возрастает на 30%. При оптимальном положении фокуса и длительности единичных импульсов, обеспечивающих максимальную производительность обработки, глубина микроотверстий в зависимости от тока луча, напряжения и числа единичных импульсов выражается эмпирической зависимостью

а б в

Рис. 32.10. Схемы ЭЛО:

а — перфорация отверстий; б — контурная резка; в — фрезерование сквозных и

глухих пазов

Я = 4,4-1(Г|3С/6'02/1>У-6. (32.8)

Процесс импульсной ЭЛО на оптимальных режимах характеризуется наличием минимального количества жидкой фазы и, как следствие, высокой точностью обработки.

Область применения ЭЛО. Электронным лучом обрабатываются как электропроводные, так и неэлектропроводные материалы. Их обрабатываемость не зависит от механических свойств материала, а определяется его физическими характеристиками: температурой плавления, теплоемкостью, удельной теплотой испарения и упругостью пара.

В первую очередь электронный луч применяют для размерной обработки твердых труднообрабатываемых материалов, таких, как алмаз, вольфрам, титан, твердые и высоколегированные сплавы, ковар, инвар, кварц, керамика, рубин, кристаллы кремния, германия, резистивные пленки на ситалловой и кварцевой подложках.

В качестве эффективных примеров применения ЭЛО можно назвать следующие. Перфорация отверстий (рис. 32.10, а — получение сквозных и глухих отверстий) в различных материалах используется при изготовлении фильтров, «потеющих» поверхностей для охлаждения камер сгорания и лопаток турбин. ЭЛО при моноимпульсном режиме обеспечивает получение отверстий диаметром 0,015—0,3 мм с максимальной глубиной 3—5 мм со скоростью перфорации до 5000 отв./с.

Изготовление единичных сквозных и глухих отверстий при сверлении кремниевых и ситалловых подложек, рубиновых часовых камней, черновом сверлении алмазных волок, при изготовлении топливной аппаратуры двигателей внутреннего сгорания и других изделий. Метод обеспечивает получе-616

ние отверстий диаметром 0,01—0,5 мм с максимальной глубиной 10 мм (для металлов) и 15—20 мм (для диэлектриков).

Формообразование деталей сложной формы из листа и пластин с использованием контурной резки (рис. 32.10, б). Метод позволяет получать детали из феррита, кремния, германия и фильеры с шириной реза 0,015—0,4 мм при наибольшей глубине обработки 3 мм. Фрезерование сквозных и глухих пазов приведено на рис. 32.10, в.

ЭЛО обеспечивает высокую точность и малую шероховатость обработанной поверхности. Так, шероховатость составляет: при сверлении отверстий — °'\j —'•>/; контурной резке — °'fy—Rz8>/, а точность получаемых отверстий составляет ~1 % от диаметра.

К недостаткам метода относятся: необходимость использования вакуумной среды при обработке любых материалов; ограниченный круг выполняемых операций; высокая стоимость высоковольтного и вакуумного оборудования.

Светолучевая (лазерная) размерная обработка использует для съема материала при формообразовании деталей сфокусированный поток электромагнитной энергии высокой мощности, сформированный оптическим квантовым генератором (ОКГ). Светолучевая (лазерная) обработка (СЛО) во многих случаях заменяет электронно-лучевую, так как лазерная обработка ведется на воздухе и не требует специальных вакуумных камер. Она позволяет обрабатывать любые материалы независимо от их твердости и вязкости. Метод используется для сверления отверстий, вырезания заготовок, фрезерования пазов и т. д.

Благодаря созданию мощного промышленного оборудования лазерная размерная обработка используется не только для обработки прецизионных деталей, но и в машиностроении.

Схемы процессов приведены на рис. 32.11, а, б.

Интенсивный поток электромагнитной энергии формируется оптическим квантовым генератором (ОКГ). В зависимости от технологической задачи диаметр луча в фокусе оптической системы составляет 0,001—0,2 мм и удельная мощность 1-Ю6—1-Ю9 Вт/см2.

Падающий на поверхность обрабатываемого материала световой поток частично отражается, а основная часть его поглощается электронами проводимости в поверхностном слое материала, увеличивая их энергию. Электроны передают энергию кристаллической решетке, вызывая нагрев, плавление и испарение металла. Нагрев при СЛО ведется в импульсном режиме. При удельной мощности 107—108 Вт/см2 тепловое воздействие луча вызывает разрушение нагреваемого материала за время одного импульса. Разрушения происходят по механизму взрывного объемного вскипания с выносом материала в виде паров и капель. Вскипанию способствуют растворенные в материале газы. В результате на участке воздействия лазерного луча формируется лунка.

|

| ^ |

| ^ |

| «йог |

Практическое использование разрушения металлов объемным выкипанием и особенно испарением требует высоких энергозатрат. Заметное снижение энергозатрат достигается использованием вспомогательного газа для удаления продуктов разрушения из зоны обработки.

При лазерной резке излучение ОКГ обеспечивает локальное плавление металла, а удаление расплава из канала реза осуществляется динамическим воздействием газа (см. рис. 32.11,6).

При лазерной резке излучение ОКГ обеспечивает локальное плавление металла, а удаление расплава из канала реза осуществляется динамическим воздействием газа (см. рис. 32.11,6).

| шлам (оксиды, расплав) |

В процессе облучения часть падающего светового луча отражается от обрабатываемой поверхности. Для снижения отражения при СЛО используется чернение обрабатываемой поверхности.

| Рис. 32.11.Условные схемы лазерной обработки (а) и газолазерной резки (б): / — оптический квантовый генератор; 2 — зеркало; 3 — затвор; 4 — линза; 5 — окно; 6 — обрабатываемое изделие; 7 — лунка (кратер) |

Эффективным способом повышения КПД процесса газолазерной резки металлов и горючих материалов (полимеров, дерева и т. п.) является использование в качестве газа

струи кислорода или воздуха. Этот процесс получил название газолазерной резки. Струя кислорода способствует предварительному окислению металла и уменьшению его отражательной способности; вступая в газотермическую реакцию с нагреваемым материалом, усиливает термические воздействия светового излучения и способствует удалению расплава из зоны реза.

Технологические основы процесса СЛО. Для размерной СЛО характерны следующие схемы обработки: моноимпульсная — обработка ведется одиночным импульсом ОКГ и отверстие получают за один импульс; многоимпульсная — отверстие получают при последовательном воздействии нескольких импульсов; режим импульсной обработки с перемещением светового луча относительно заготовки; режим фрезерования и газолазерной резки с перемещением светового луча относительно заготовки. 618

Установлены основные соотношения параметров режима с геометрическими параметрами образующихся отверстий, пазов и резов, выполняемых СЛО. При прошивке отверстий лазером с заданной длительностью импульса глубина отверстия и его диаметр определяются из следующих соотношений:

| i, | "', У- </ = 2з|гу | И I- t£r<W">V |

| 4*9/2* 'МФ)' | ||

| 3^Htg(9/2) "4, |

Л = Л—Г±^\ + . ?W" г; -r,tg(q>/2); (32.9)

(32.10)

где W„ — энергия излучения в импульсе; L„ — удельная энергия испарения вещества; /■/— радиус сфокусированного пятна; ф/2 — половинный угол раствора светового конуса; п — число импульсов при многоимпульсной прошивке.

Повышение качества и точности обработки обеспечивается уменьшением количества образующейся в процессе формирования отверстия жидкой фазы за счет обработки короткими импульсами и многоимпульсной обработки при минимальной энергии в импульсе.

При газолазерной резке взаимосвязь геометрических параметров реза с параметрами режима качественно оценивается из баланса энергии при резке:

hvb(cpTm + Lm) = r\P, (32.11)

где Ъ и h —глубина и ширина реза соответственно; v — скорость резки; Ьш — удельная энергия плавления металла; ц — эффективность процесса, равная произведению эффективного и термического КПД; Р — суммарная мощность лазерного излучения и экзотермической реакции окисления.

Так как при лазерной резке и фрезеровании пазов ширина реза близка по своему значению к диаметру лазерного луча, то из уравнения (32.11) следует, что при резке листа толщиной я скорость резания v пропорциональна мощности Р. Из того же соотношения следует, что скорость резания v обратно пропорциональна толщине листа.

Операции СЛО включают операции резки и контурной обработки листового материала, перфорации и сверления отдельных отверстий, фрезерования сквозных и глухих пазов, скрайбирования, обработки покрытий и пленочных структур.

Операции сверления прецизионных отверстий, перфорации и фрезерования пазов и скрайбирования производятся преимущественно с помощью импульсных лазеров на гранате и С02-лазеров, работающих в импульсном периодическом режиме.

Технологические возможности лазерной технологии на указанных оне-рациях сравнимы с возможностями электронно-лучевой технологии.

При выполнении указанных операций обрабатывают практически любые материалы; получают отверстия малых диаметров (от нескольких микрометров до 0,3 мм) с соотношением глубины к диаметру, равным 10—25; метод используется при получении отверстий, ось которых расположена под углом к обрабатываемой поверхности; метод обеспечивает получение как глухих, так и сквозных отверстий пазов.

По своей производительности СЛО успешно конкурирует на прецизионных операциях с ЭЛО. На сегодняшний день, при выполнении прецизионных операций, СЛО уступает ЭЛО по точности, поэтому СЛО часто используют в качестве черновой обработки с последующим повышением точности методами механической, ультразвуковой или электрохимической обработки.

Наибольшее применение в промышленности среди операций СЛО нашли операции газолазерной контурной обработки и резки листовых материалов толщиной 0,2—10 мм. В этом диапазоне лазерная резка успешно конкурирует с существующими газоэлектрическими методами, обеспечивая качество реза, достаточное для того, чтобы либо полностью, либо частично исключить последующую обработку кромки. Наиболее целесообразно ее использование для получения деталей сложного контура в условиях мелкосерийного производства из наиболее применяемых конструкционных сплавов: углеродистых и нержавеющих сталей, титана и алюминия.

Ориентировочные режимы резания С02-лазером (d, = 0,2 мм) различных металлических материалов приведены в табл. 32.4.

Таблица 32.4. Режимы и параметры резов конструкционных материалов и сплавов

| Материал | Толщина листа, мм | Мощность лазера, Вт | Скорость резки, м/мин | Давление газа, МПа | Параметры резов | ||

| ширина, мм | глубина ЗТВ, мм | шероховатость, мкм | |||||

| Углеродистая сталь | 1,0 10,0 | 1000 1000 | 6,0 0,37 | 0,15 0,15 | 0,41 0,82 | 0,08 0,4 | |

| Нержавеющая сталь | 2,0 | 3,5 | 0,25 | 0,39 | 0,98 | — | |

| Титан | 2,0 | 2,2 | 0,15 | 0,344 | — | — | |

| Алюминий | 2,0 | 0,2 | 0,15 | 0,377 | — | — |

В зоне термического влияния на поверхности реза располагается литой оплавленный металл, насыщенный газом с измененным химическим составом из-за выгорания и диффузии химических элементов. В литой зоне наблюдаются поры, трещины и внутренние напряжения. Далее следует зона

металла, испытывающего воздействия высоких температур, с измененным химическим и структурным составом.

Толщина слоя зоны термического влияния не превышает 0,2—0,5 мм, но ее наличие необходимо учитывать при оценке эксплуатационных свойств получаемых деталей. Так, обработанная поверхность сталей и титановых сплавов в результате резки упрочняется вследствие закалки, поверхность высоколегированных сталей изменяет механические свойства (коррозионную стойкость, жаропрочность и т. п.). Поэтому вопрос о необходимости последующей обработки дефектного слоя решается в каждом конкретном случае исходя из эксплуатационных требований к деталям.

Для прецизионной резки тонколистовых конструкций, прошивки отверстий и фрезерования пазов в конструкционных материалах используют импульсно-периодическое излучение твердотельных лазеров. В этом случае получают более точные и качественные резы, однако производительность резки в этом случае намного ниже. Расширяется применение лазерной и газолазерной резки и контурной обработки неметаллических материалов. Обрабатываемые материалы и режимы обработки приведены в табл. 32.5.

Таблица 32.5. Режимы лазерной и газолазерной резки неметаллических

материалов

| Материал | Толщина обрабатываемого материала, мм | Скорость резки, м/с | Мощность излучения, кВт | Используемый газ |

| Стеклопластик Кожа искусственная Древесина Ткань | 2,4 3,2 50,0 | 0,01 0,01 0,002 0,05 | 0,2 0,2 0,2 0,25 | Воздух»» |

При выполнении операции резки края реза остаются чистыми, а качество краев сравнимо с получаемыми при механической резке.

Дата публикования: 2014-10-25; Прочитано: 3902 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!