|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основні структурні та технологічні особливості карбідосталей

|

|

Серед зносостійких матеріалів, що виготовляються методами порошкової металургії, отримали широке застосування карбідосталі – композити, що складаються з карбідів масовою часткою від 10 до 70 % та металевої зв’язки з як правило, легованої сталі. В якості основного карбіду для карбідосталі найчастіше використовується карбід або диборид титану.

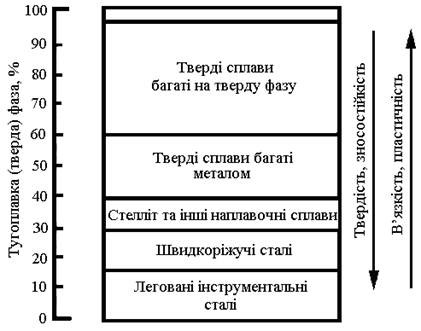

Карбідосталі спочатку розроблялися як сплави, за своїми властивостями проміжні між інструментальними сталями та твердими сплавами. Місце псевдосплавів карбіду титану з сталевою матрицею наглядно можна представити на рис. 2.1.

Рисисунок 2.1 - Вплив об’ємного вмісту твердої фази на зносостійкість та основні механічні властивості матеріалів [43]

Традиційні карбілосталі з 40 – 60 % об’ємної частки ТіС є твердими сплавами, багатими на метал. Об’ємний вміст тугоплавкої фази в карбідосталях значно більше, ніж в інструментальних сталях, але менше, ніж в традиційних твердих сплавах. Це дозволяє після відпалу піддавати їх всім видам механічної обробки, а після гартування та відпуску карбідосталі мають відносно високу твердість та зносостійкість, в деяких випадках не поступаючись відповідним характеристикам традиційних твердих сплавів, однак завдяки високому вмісту металевої фази у них суттєво вищі пластичність та в’язкість.

Властивості карбідосталей в значній мірі залежать від властивостей тугоплавкої та металевої складових, а також від міцності адгезійного зв’язку між ними. Остання повинна мати той же порядок, що й міцність cкладових псевдосплаву, причому основну роль при утворенні між ними міцного адгезійного зв’язку відіграє змочування тугоплавкої фази розплавом та між фазна поверхнева енергія на границі розподілу тугоплавкої фази та металевої зв’язки [43].

При виборі складових карбідосталей необхідно також враховувати термодинамічну сумісність фаз. Це означає, що між твердою фазою та металевою зв’язкою не повинно спостерігатися значного взаємного розчинення або відбуватися відчутної хімічної взаємодії з утворенням нових крихких фаз. Нарешті, при виборі компонентів необхідно враховувати також їх термохімічну взаємодію, тобто компоненти сплаву повинні, по можливості, мати близькі коефіцієнти термічного розширення, бо при їх суттєвій різниці виникають відчутні термічні напруження на міжфазній границях, що зменшує міцність останніх [43]. В зв’язку з цим, найуживанішою основною твердою фазою для отримання карбідосталей так як і для отримання твердих сплавів, є переважно, карбіди перехідних металів. Так, в переважній більшості твердих сплавів використовується в основному монокарбід вольфраму WC завдяки його унікальним властивостям серед інших твердих металоподібних сполук. Він має найбільший модуль пружності Е в сполученні з деякою пластичністю при кімнатній температурі [44]. Тверді сплави на основі WC відрізняються високою зносостійкістю в поєднанні з високими властивостями міцності [45]. В той же час, для використання в якості твердої фази карбідосталі з точки зору економічної та технічної доцільності найбільше поширення знаходять тугоплавкі сполуки титану (головним чином – TiC та Ti(C, B)). Такий вибір зумовлений, в першу чергу, достатньо високими характеристиками твердості та пружності в цих сполуках [43].

Карбід титану по мікротвердості переважає більшість інших карбідів перехідних металів (див. таб. 2.1). Він має високу термодинамічну стабільність в металевих розплавах, високу температуру плавлення, низьку щільність, високу корозійну стійкість [44]. Неменш важливо, те що вихідна сировина для виробництва TiC не є дефіцитною.

Недоліками карбіду титану в порівнянні з WC є його висока крихкість, великий коефіцієнт термічного розширення, низька теплопровідність, відносно гірше змочування металами, більш низька гаряча міцність у порівнянні з WC. Принциповою різницею TiC від WC є те, що він має широку область гомогенності та здатен утворювати широкі області твердих розчинів з іншими карбідами металів IV a … VI a підгруп [43, 44].

Дата публикования: 2014-11-19; Прочитано: 263 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!