|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Паспортные данные токарно-винторезного станка 16К20

|

|

Мощность двигателя:

Nдв = 10 кВт;

КПД станка ŋ =0,75;

Частота вращения шпинделя:

12,5; 16; 20; 25;31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. (мин-1 )

Продольные подачи:

0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

Следует принимать ближайшее меньшее значение частоты вращения.

Рабочее времяможно подразделить на нормируемое и ненормируемое.

В нормируемое (полезное) время входят все затраты рабочего времени, включаемые в состав технически обоснованной нормы на операцию и необходимые для выполнения работы в соответствии с технологическим процессом (время подготовительно-заключительное, оперативное и дополнительное).

Подготовительно-заключительное время затрачивается рабочим на подготовку к данной работе и выполнение действий, связанных с ее окончанием. Его продолжительность не зависит от количества деталей в партии. На ремонтных предприятиях, где рабочие выполняют за смену по несколько различных работ, подготовительно-заключительное время составляет до 30% общего бюджета рабочего времени. Для его сокращения необходимо улучшать организацию производства и увеличивать количество деталей в партии.

Оперативным называется время, в течение которого выполняется работа, непосредственно направленная на выполнение данной операции Оно состоит из основного (технологического) и вспомогательного времени.

Основным (технологическим) называется время, в течение которого происходит изменение формы, размеров или внутренних свойств детали в результате какой-либо обработки. Так, при механической обработке основным будет время снятия стружки, при наплавке— время плавления электрода, при хромировании — время осаждения хрома (время пребывания детали в ванне) и т. д.

Основное время может быть машинным, когда деталь обрабатывается на станке с механической подачей, машинно-ручным, когда деталь обрабатывается на станке с ручной подачей; ручным, когда операции выполняются без применения какого-либо механизма (слесарные, слесарно-сборочные работы).

Вспомогательным называется время, затрачиваемое рабочим на действия, обеспечивающие выполнение заданной работы. К таким действиям относятся установка, крепление и снятие детали; наладка оборудования (станка) и управление им в период работы; перестановка инструмента (смена электродов); обмер детали и взятие пробных стружек; подача деталей к месту сборки; очистка шва от шлака и поворот детали при сварке или наплавке; завеска деталей в ванну при гальванических покрытиях и др.

Дополнительное время состоит из времени на организационно-техническое обслуживание рабочего места и времени на отдых и личные надобности.

В организационно-техническое обслуживание рабочего места входят следующие работы: регулировка сварочных агрегатов или инструментов; смена и заточка инструмента;смазка станка и очистка его от стружки; оборудование рабочего места; прием и сдача оборудования сменщику; правка шлифовального круга и др.

После окончательного установления режима резания основное (машинное) время То может быть вычислено по формуле:

То = Li / ns,

где L – расчетная длина обрабатываемой поверхности с учетом врезания и перебега (мм);

i – число проходов;

n – число оборотов детали;

s – подача;

Расчетная длина обрабатываемой поверхности L вычисляется по формуле

L = l + l1 + l2,

где l – длина обрабатываемой поверхности;

l1 – величина врезания;

l2 – величина перебега;

Таблица 22 Величина врезания и перебега (l1 + l2) при токарной обработке

| Наименование инструмента | Глубина резания в мм | ||||||||

| Резцы | |||||||||

| Проходные и расточные | |||||||||

| Подрезные и отрезные | От 2 до 5 | ||||||||

| Резьбовые | 2 – 3 шага резьбы |

Таблица 23 Основное время в мин на обточку фасок

| Диаметр детали в мм | Ширина фаски в мм | |||

| 0,05 | 0,1 | 0,13 | - | |

| 0,14 | 0,27 | 0,36 | 0,5 | |

| - | 0,48 | 0,6 | 0,8 | |

| - | 0,62 | 0,75 | 1,0 | |

| - | - | 0,94 | 1,2 | |

| - | - | - | 1,28 | |

| - | - | - | 1,42 | |

| - | - | - | 2,0 |

Таблица 24 Основное время в мин на зацентровку деталей

| Диаметр обрабатываемой детали в мм | |||||

| Диаметр сверла в мм | |||||

| Глубина сверления в мм | |||||

| Время в мин | 0,07 | 0,08 | 0,09 | 0,10 | 0,13 |

Таблица 25 Вспомогательное время, связанное с переходом (на один проход)

| Наименование перехода (операции) | Высота центров в мм | ||

| Обточка или расточка на первый проход | 11 1,0 1,0 | 1,1 | 1,3 |

| Обточка или расточка на последующие проходы | 0,2 | 0,3 | 0,4 |

| Подрезка или отрезка | 0,2 | 0,3 | 0,3 |

| Обточка фасок и радиусов | 0,1 | 0,1 | 0,1 |

| Нарезание резьбы резцами | 0,05 | 0,5 | 0,1 |

| Сверление и центровка | 0,7 | 1,0 | 1,5 |

| В таблице указано время на выполнение всех приемов, связанных с переходом |

Таблица 26 Подготовительно-заключительное время при токарной обработке в мин

| Сложность работы | Высота центров в мм | |

| До 200 | Свыше 200 | |

| Простая работа (болты, втулки и др.) | ||

| Работа средней сложности (валы, шестерни, фланцы, катки и др.) | ||

| Сложная работа (корпусы, блоки и др.) |

Техническая норма штучно – калькуляционного времени слагается из затрат времени на изготовление или ремонт и в общем случае определяется по формуле

Тшк = То + Тв + Тдоп + Тпз / n,

где Тшк - штучно – квалификационное время (мин);

То - основное время (мин);

Тв - вспомогательное время (мин);

Тдоп – дополнительное время (мин);

Тпз - подготовительно – заключительное время (мин)

n – Количество деталей в партии.

Оперативное время является суммой основного и вспомогательного времени:

ТОП=ТО+ТВ

Дополнительное время обычно задается в процентах к оперативному времени и определяется по формуле

,

,

где К – отношение дополнительного времени к оперативному.

Принимаем К = 8;

Сумма основного, вспомогательного и дополнительного времени определяет штучное время:

ТШ=ТО+ТВ+ТДОП

Штучное время входит полностью в норму изготовления каждой детали.

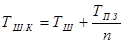

Подставив в формулу вместо Т0 + ТВ+Тд0П их сумму ТШ, получим Т Ш.К — штучно-калькуляционное время:

.

.

Дата публикования: 2014-11-04; Прочитано: 45509 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!