|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Обробка деталей на токарно-револьверних верстатах

|

|

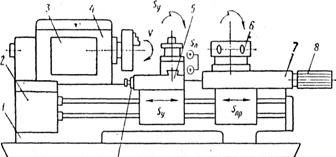

Токарно-револьверні верстати (рисунок 4) призначені для обробки досить великих партій деталей, що мають порівняно складну форму, для обробки якої треба застосовувати різні інструменти: різці, свердла, зенкери, розвертки, мітчики, плашки та ін. Типовими деталями, які обробляють на револьверних верстатах, є болти, гвинти, гайки, шайби, втулки, валики тощо.

Револьверні верстати відрізняються від токарних в основному тим, що в них немає задньої бабки і ходового гвинта, а на поздовжньому супорті особливої конструкції встановлено багатопозиційну револьверну, головку. Всі потрібні інструменти встановлюють заздалегідь у певній послідовності в револьверній головці та в поперечних супортах і під час обробки заготовки їх по черзі швидко вводять у роботу.

Розрізняють револьверні верстати з вертикальною і горизонтальною осями револьверної головки.

Рисунок 4 - Загальний вигляд токарно-револьверного верстата з вертикальною віссю револьверної головки і схема налагодження його для обробки втулки

1.5 Особливості роботи і основні типи токарних автоматів і напівавтоматів

Автоматами називають верстати, на яких після налагодження обробка здійснюється автоматично. Напівавтоматами називають верстати, в яких весь цикл обробки і зупинення верста та після її закінчення здійснюються автоматично, а зміна заготовок і пуск верстата — вручну. На токарних автоматах обробляють кріпильні деталі, валики, втулки, кільця тощо в масовому і крупносерійному виробництві. На напівавтоматах обробляють осі, фланці, зубчасті колеса та інші деталі у серійному виробництві.

За кількістю шпинделів є автомати і напівавтомати одношпиндельні і багатошпиндельні, а за їх розміщенням — горизонтальні і вертикальні. Одношпиндельні автомати за характером роботи поділяють на фасонно-відрізні, повздовжньо-фасонні і токарно-револьверні.

За принципом дії розрізняють багатошпиндельні автомати і напівавтомати паралельної і послідовної дії.

2 Головний привід верстату

У передній бабці розміщені коробки швидкостей і шпиндель, що приводять в обертання оброблювану деталь при обраних глибині різання і подачі. На рисунку 5 показаний пристрій коробки швидкостей, що працює в такий спосіб. Заготовка затискається в кулачковому патроні, що кріпиться до фланця шпинделя 13. Обертання від електродвигуна 1 через пасову передачу 2 і муфту включення 3 передається на вал 5.

Блок із трьох шестерень 7, 8 і 9, розташований на валу 5, за допомогою рейкової передачі зв'язаний з рукояткою 17. Цією рукояткою блок шестерень вводиться в зачеплення з зубчастим колесом 4 (або 10, або 11), жорстко закріпленим на валу 6. Колеса 4 і 12 сполучені відповідно з колесами 15 і 16, що передають крутний момент шпинделеві через зубчату муфту 14, з'єднану з рукояткою 18. Якщо муфта пересунена вправо, то шпиндель одержує обертання через зубчасте колесо 16, а якщо вліво - через зубчасте колесо 15. У такий спосіб коробки швидкостей забезпечує шість ступеней частоти обертання шпинделя.

Рисунок 5 - Схема головного приводу верстату

Питання для самоперевірки

1. Які токарні верстати є найпоширеніші?

2. Для чого призначена станина?

3. Яке призначення має задня бабка?

4. Для чого призначені токарно-револьверні верстати?

5. Що таке супорт?

6. Для чого призначені токарно-карусельні верстати?

Список використаних джерел:

1. Грановский Г. И., Грановский В. Г. Резание металлов.— М.: Высш. шк., 1985.—304 с.

2. Полевой С. Н., Евдокимов В. Д. Обработка инструментальных материалов: Справочник технолога инструментального цеха. - К.: Техніка, 1980. - 150 с

СРС № 7

Тема: Обробка заготовок на фрезерних верстатах

Мета: ознайомити студентів з будовою, принципом роботи фрезерних верстатів, класифікацією фрез, сформувати активність, виробити навички самостійного вибору правильного варіанта обробки отвору.

План

1 Основні геометричні параметри циліндричної і торцевої фрез

2 Фрезерні верстати

3 Основні види фрезерних робіт

1 Основні геометричні параметри циліндричної і торцевої фрез

Зубці фрези можна вважати окремими різцями з властивими їм геометричними параметрами. На рисунку 1 дані геометричні параметри ріжучої частини, найбільше широко використовуваних типів фрез — циліндричний і торцевої. Експериментально встановлені наступні діапазони оптимальних геометричних параметрів частини, що ріже: передній кут - (-10) - 30°; головний задній кут - 10-30 °; допоміжний задній кут 1 – 4-10 °; головний кут у плані - 30-90°; допоміжний кут у плані 1 - 1—10°; довжина перехідної крайки, що ріже, l - 1-2 мм. На продуктивність фрезерування, стійкість фрези, якість оброблених поверхонь, силу різання і т.п. впливають ще й інші геометричні параметри фрези: n — задній кут у нормальному перетині, — поперечний передній кут, — подовжній передній кут, 0 — кут у плані перехідної кромки, що ріже.

Рисунок 1 - Геометричні параметри частини циліндричної фрези: 1 - передня поверхня зубця; 2 - задня поверхня зубця; 3 - потилична поверхня зубця; 4 - гвинтова головна ріжучої кромки зуба.

2 Фрезерні верстати

Після верстатів токарної групи фрезерні є найпоширенішими металорізальними верстатами. Є багато типів фрезерних верстатів: консольно-фрезерні, поздовжньо-фрезєрні, фрезерні верстати безперервної дії, шпонково-фрезерні, різьбофрезерні, копіювально-фрезериі, спеціальні та ін. Розглянемо основні з них.

Консольно-фрезерний верстат названо так тому, що стіл його розміщено на консольній балці (консолі), яка може переміщатися по вертикальних напрямних станини. Вони є найбільш поширеними фрезерними верстатами. Консольно-фрезерні верстати поділяють на горизонтально-фрезерні, універсально-фрезерні, вертикально-фрезерні, широкоуніверсальні.

Горизонтально-фрезерний верстат складається з станини з фундаментною плитою, консолі, поперечних полозків із столом, хобота, підвіски. Коробка швидкостей розміщена в станині, а коробка подач - в середині консолі.

Рисунок 2 - Основні типи фрезерних верстатів: а — універсально-фрезерний; б — вертикально-фрезерний; в — поздовжньо-фрезерний

Оброблювана деталь встановлюється па столі, який може переміщуватися в поздовжньому, поперечному, а разом з консоллю — у вертикальному напрямах.

Фрези закріплюють на оправці, жорстко з'єднаній із шпинделем. Другий кінець оправки підтримується підшипником, що знаходиться в підвісці.

Універсально-фрезерний верстат відрізняється від горизонтально-фрезерного тільки тим, що завдяки наявності поворотної частини стола він може бути повернутий в горизонтальній площині на кут ±45°. Це дає змогу на такому верстаті крім звичайних робіт нарізувати зубчасті колеса з гвинтовими зубцями, гвинтові зуби в зенкерах, розвертках, фрезах і т. п.

Вертикально-фрезерний верстат побудований аналогічно горизонтально-фрезерному, але вісь шпинделя у нього розташована вертикально. Фрезерування на цих верстатах здійснюється торцевими і кінцевими фрезами.

3 Основні види фрезерних робіт

На фрезерних верстатах обробляють горизонтальні, вертикальні і похилі площини, фасонні поверхні, фрезерують пази, шпонкові канавки, зубці прямозубих і гвинтових циліндричних зубчастих коліс, нарізають різьбу.

Горизонтальні площини обробляють циліндричними фрезами на горизонтально - фрезерних верстатах або торцевими фрезами на вертикально-фрезерних і поздовжньо-фрезерних верстатах (рисунок 3, а, б). Найбільш продуктивною є обробка площин торцевими фрезами, оснащеними пластинками з твердих сплавів.

Вертикальні площини обробляють на горизонтально-фрезерних верстатах торцевими або дисковими фрезами, на поздовжньо - фрезерних - торцевими і на вертикально - фрезерних - кінцевими фрезами (рисунок 3, в, г).

Похилі площини обробляють на горизонтально-фрезерних верстатах кутовими фрезами (рисунок 3, д, є) або на вертикально - фрезерних верстатах з поворотною головкою — торцевими.

Прямокутні пази фрезерують дисковими фрезами на горизонтально - фрезерних верстатах або кінцевими фрезами - на вертикально - фрезерних (рисунок 3, є, ж).

Пази Т-подібні і типу ластівчиного хвоста фрезерують на вертикально-фрезерних верстатах фрезами відповідного профілю (рисунок 3, з). Шпонкові канавки обробляють па вертикально фрезерних верстатах кінцевими (рисунок 3, і) або спеціальними шпонковими фрезами (рисунок 3, ї) чи на горизонтально - фрезерних верстатах - дисковими фрезами (рисунок 3, и).

Рисунок 3 - Приклади фрезерних робіт

Рисунок 3 - Приклади фрезерних робіт

|

Фасонні поверхні обробляють фасонними фрезами відповідного профілю найчастіше на горизонтально-фрезерних верстатах (рисунок 3, й), а складні просторові фасонні поверхні — па спеціальних копіювально-фрезерних верстатах.

Питання для самоперевірки:

1. Що таке фрезерування?

2. Які основні геометричні параметри циліндричної і торцевої фрез?

3. Перерахувати основні види фрезерної обробки деталей?

4. Які види фрезерних робіт вам відомі?

5. З чого виконують фасонні та прорізні фрези?

6. Які існують види фрезерних верстатів?

7. З чого складається горизонтально-фрезерний верстат?

Список використаних джерел:

1. Жердь В. П., Боровский В. Г., Музыкант Я. Н. Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами и их применение.—М.: Машиностроение, 1987.— 320 с.

2. Колев П. С., Красниченко Л. В., Никулин П. С. Металлорежущие станки.— М.: Машиностроение, 1980.— 500 с.

3. Технология металлов и материаловедение. Кнорозов Б. В., Усова Л. Ф., Третьяков А. В. И др. - М.: Металлургия, 1987 г. - 800 с., ил

СРС № 8

Тема: Обробка заготовок на шліфувальних верстатах

Мета: пояснити основні технологічні властивості процесу шліфування, принцип роботи шліфувальних верстатів, сформувати у студента потреби у набутті практичних навичок, чіткості та акуратності при класифікації схем верстатів.

План

1 Загальні відомості

2 Абразивний інструмент

1 Загальні відомості

Шліфуванням називається процес обробки поверхонь абразивним (шліфувальним) інструментом, найчастіше шліфувальними кругами, іноді брусками, шкурками, пастами. Абразивний інструмент складається із зерен абразивного (шліфувального) матеріалу, зв'язаних між собою спеціальною зв'язкою.

Застосування шліфування для остаточної чистової обробки і є основним методом одержання високої точності і незначної шорсткості оброблюваних поверхонь. Воно дає змогу досягти точності ІТ6 і навіть ІТ5, шорсткості Rz = 0,63...0,16. Шліфуванням можна обробляти як дуже м'які, так і тверді матеріали, включаючи загартовані сталі і тверді сплави. Можна шліфувати поверхні різної форми: плоскі, циліндричні, конічні, фасонні. Відповідно до цього застосовують різні методи шліфування, найпоширенішими серед яких є кругле і плоске (таблиця 1).

2 Абразивний інструмент

Сучасний абразивний інструмент виготовляють переважно з електрокорунду (А12О3), карборунду (SiC), синтетичних алмазів, ельбору.

Електрокорунд добувають з глинозему плавленням в електропечах. Залежно від вмісту в ньому чистого оксиду алюмінію електрокорунд поділяють на кілька сортів: електрокорунд нормальний (12А, 13А), білий електрокорунд (22А, 23А), хромистий електрокорунд (37А), монокорунд (43A). 3aвдяки певній в'язкості інструмент з електрокорунду використовують головним чином для обробки загартованої і термічно необробленої сталі, ковкого чавуну, бронзи та ін.

Таблиця – 1 Різновид шліфування, та коротка його характеристика

| Назва виду шліфування | Характеристика виду шліфування | Зображення процесу |

| Плоске шліфування | Шліфуванння площин здійснюється периферією або торцем кола. |

|

| Кругле шліфування | У процесі круглого шліфування деталь обертається в центрах або патроні. Обробка виконується периферійною стороною круга. |

|

| Безцентрове шліфування | При безцентровому шліфуванні деталь шліфується й одержує обертання без кріплення в центрах, причому базою є оброблювана поверхня. Опорою для деталі служить ніж зі скошеним краєм, розташований між ведучим і робочим кругом. Ведучий круг надає обертання деталі; швидкість обертання в 60-100 разів нижче швидкості робочого круга |

|

| Обдирне шліфування | При обдирному шліфуванні виконується зняття великих припусків грубозернистими колами прямого профілю. Для обдирання листового прокату використовуються підвісні верстати. |

|

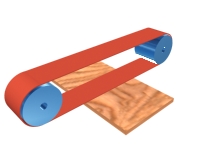

| Стрічкове шліфування | Обробка виробу нескінченною шліфувальною стрічкою, виготовленої зі шліфувальної шкурки |

|

Рисунок 1 – Шліфування корінних шийок колінчатого валу

Рисунок 1 – Шліфування корінних шийок колінчатого валу

|

Карборунд (карбід кремнію) теж виготовляють в електропечах із суміші антрациту і кварцового піску Порівняно з електрокорундом карбід кремнію більш твердий і крихкий. Чорний карбід кремнію (53С, 54С) застосовують для шліфування чавуну, мідних і алюмінієвих сплавів. Зелений карбід кремнію (63С, 64С) використовують для обробки твердих сплавів.

Синтетичні алмази застосовують для остаточного шліфування (доведення) твердосплавного інструменту і особливо тонкої чистової обробки. Ельбор (кубічний нітрид бору) має більшу теплостійкість, ніж алмаз, і менше споріднений із залізом, тому ним краще шліфуються стальні деталь.

Зернистість. Від розміру зерен абразиву залежать продуктивність і якість обробки. За розмірами абразивні зерна поділяють на 26 номерів зернистості і на такі групи: шліфзерна зернистістю 200...16, шліфпорошки 12...3, мікро порошки М40...М5. Для шліфзерен і шліфпорошків крупність основної фракції визначається розмірами вічка двох суміжних контрольних сит, що застосовуються для аналізу. Номер зернистості означає розмір у сотих частках міліметра вічка сита, на якому основна фракція затримується. Розміри зерен мікропорошків визначають лінійним вимірюванням у мікрометрах.

Зернистість алмазних зерен позначають дробом, в якому чисельник відповідає найбільшому, а знаменник—найменшому розміру основної фракції.

При виготовленні абразивного інструменту абразивні зерна з'єднують в одне ціле за допомогою неорганічних, органічних і металевих зв'язок. Завдяки значній міцності, водостійкості (що дозволяє працювати із застосуванням охолодної рідини) і жаростійкості набув переважного поширення абразивний інструмент на керамічній зв'язці (К). На цій зв'язці виготовляють до 90% шліфувальних кругів.

Металічні зв'язки застосовують переважно в алмазних кругах.

Твердість абразивного інструменту — це опір зв'язки вириванню абразивних зерен. Встановлена шкала, в якій є сім класів твердості: М—м'який, CM—середньом'який, Т — твердий та ін.

Структура абразивного інструменту. В абразивному інструменті не весь його обсяг заповнений зернами і зв'язкою, між ними є пори. Наявність пор позитивно впливає на різальні властивості інструменту, сприяє охолодженню під час роботи, зменшує забиття його стружкою. Структурою абразивного інструменту називають співвідношення обсягів, зайнятих в ньому абразивними зернами, зв'язкою і порами. Змінюючи ці співвідношення, одержують круги різної структури, які розрізняють за номерами. Меншій пористості круга відповідає більший номер структури.

Правка шліфувальних кругів. У міру спрацювання або засалювання шліфувальні круги треба правити, видаляючи при цьому дефектний поверхневий шар. Правку виконують зернами алмазу, алмазно-металевими олівцями, іноді шарошками, правочними кругами з карбіду кремнію, обкочувальними дисками з термокорунду і твердих сплавів. Найбільш поширені алмазно-металеві олівці, в яких дрібні алмазні зерна (0,01...0,2 карата) зв'язані між собою сплавом вольфраму, міді, алюмінію. При правленні спрацьовується переважно зв'язка олівця і виступаючі алмазні зерна зрізують шар круга.

Маркування шліфувальних кругів враховує основні характеристики, в тому числі геометричну форму, розміри та ін. Наприклад, марка ПП250х16х32; 14А 25Д СМ6К5; 35 м/с розшифровується так: ПП — форма круга (плоский прямий); 250 — зовнішній діаметр; 16—ширина; 32 — діаметр отвору; 14А-—абразивний матеріал (електрокорунд нормальний); 25Д — зернистість; CM — твердість; 6—номер структури; К5 — вид зв'язки; 35 м/с — допустима колова швидкість.

Алмазні круги складаються з металевого або полімерного корпусу, на якому укріплено алмазоносний шар завтовшки 0,5...З мм. До маркіровки їх крім літери А па початку марки входять додатково геометричні параметри. Круги випускають з 25-, 50-, 100-, 150 %-ою концентрацією алмазного порошку. 100-ою концентрацією вважають вміст 0,878 мг/мм3 алмазоносного шару.

Крім поздовжньої подачі стола гідравлічний привод верстата забезпечує автоматичну поперечну подачу шліфувальної бабки 7 в кінці кожного ходу або подвійного ходу стола, а також її прискорене переміщення.

Питання для самоперевірки:

1. Що називається шліфуванням?

2. Поясніть основні технологічні властивості процесу шліфування?

3. Які види шліфування вам відомі?

4. Що називається плоским шліфуванням?

5. Які абразиви використовуються при шліфуванні?

6. Як маркують шліфувальні круги?

7. Як правлять шліфувальні круги?

Список використаних джерел:

1. Грановский Г. И., Грановский В. Г. Резание металлов.— М.: Высш. шк.,1985.—304 с.

2. Полевой С. Н., Евдокимов В. Д. Обработка инструментальных материалов: Справочник технолога инструментального цеха. - К.: Техніка, 1980. - 150 с

3. Пут В. Э., Беляев В. Г., Горюшин А. А. Металлорежущие станки / Под ред. В. Э. Пута.— М.: Машиностроение, 1986.— 256 с.

4. Технология металлов и материаловедение. Кнорозов Б. В., Усова Л. Ф., Третьяков А. В. И др. - М.: Металлургия, 1987 г. - 800 с., ил

СРС № 9

Тема: Класифікація спеціальних способів зварювання

Мета: Показати роль зварювання у транспорті, значення основних видів зварювання при виготовлення, ремонті деталей машин, сформувати у студентів вміння виділяти головне серед всієї отриманої інформації.

План

1 Індукційне зварювання

2 Дифузійне зварювання у вакуумі

Дата публикования: 2015-11-01; Прочитано: 2174 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!