|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Выбор режимов работы и расчет потребности тепловых установок

|

|

От правильности выбора режима, продолжительности тепловой обработки зависит не только производительность и число тепловых агрегатов, удельные расходы пара, электроэнергии, топлива, но и в большой степени зависит качество пропариваемых изделий, их прочность, морозостойкость и в итоге – долговечность всей конструкции.

Цикл тепловой обработки принято подразделять на следующие стадии:

- стадия предварительной выдержки (tпв);

- стадия подъема температуры среды (t1);

- стадия изотермической выдержки (t2);

- стадия понижения температуры среды и изделий (t3).

Продолжительность тепловой обработки принято выражать суммой длительностей отдельных стадий в часах:

, (ч) (2.24)

, (ч) (2.24)

Выбор режима тепловой обработки заключается в установлении необходимой для получения максимальной прочности бетона данного состава продолжительности отдельных стадий, а также в определении рациональной температуры изотермической выдержки с учетом минералогического состава цемента, его активности, предъявляемых к изделию специальных требований.

Предварительная выдержка изделий является, как правило, необходимым условием получения качественных изделий после тепловой обработки. Эта выдержка необходима для достижения бетоном «критической» прочности, при которой он способен сопротивляться разрушающему воздействию внутреннего давления, возникающего на стадии подъема температуры.

Предварительная выдержка даёт:

- рост начальной прочности бетона;

- снижение влагосодержания бетона, чем меньше влагосодержание, тем меньшей оказывается величина внутреннего избыточного давления в разогревающемся бетоне и тем большей может быть безопасная скорость нагревания изделия;

- уменьшение деструкции в процессе разогрева бетона. Деструктивные процессы, возникающие в основном на стадии подъема температуры, можно существенно компенсировать рациональным выбором подъема температуры.;

- повышение качества термообработанного бетона.

Нормативной литературой ОНТП 07-85[10] предварительная выдержка предусматривается продолжительностью не менее 0,5часа.

Но при изготовлении предварительно напряженных конструкций в силовых формах предварительное выдерживание не должно превышать 1 ч[19]. Принимаем время предварительной выдержки 1ч.

Подъем температуры среды в камере должен осуществляться в прогрессивно возрастающем темпе:

- в первый час на 15-250С;

- во второй – на 35-450С;

На стадии изотермической выдержки оптимальной температурой для бетонов, из которого изготавливаются предварительно напряженные изделия следует считать 65-70°С. Этот период характеризуется постоянством температуры и наибольшим развитием физико-химических процессов твердения.

Все появившиеся в период разогрева бетона градиенты стремятся к нулю и температуры выравниваются.

Часто этот период тепловлажностной обработки считают безопасным в отношении напряженного состояния изделий и возможности появлений различного рода дефектов.

Однако это не совсем так, потому что, в этот период:

внутреннее избыточное давление в бетоне в начале изотермической выдержки достигает максимального значения, и уже затем, по мере выхода избытка влаги и воздуха из изделий, оно снижается до нуля;

происходит непрерывное движение влаги и воздуха в бетоне от центральных зон к поверхности;

экзотермия цемента усиливает движение влаги из бетона, а при температуре изотермической выдержки (100°С) вызывает кипение воды с выходом из бетона образующегося пара, что сопровождается ростом внутреннего избыточного давления, пересушкой бетона и, как следствие, потерей прочности и долговечности;

изменяется напряженное состояние изделия - сжатие в поверхностных слоях сменяется растяжением, что приводит к напряженному состоянию и может приводить к дефектности структуры.

В период охлаждения изделия охлаждаются за счет массообмена с окружающей средой (испарение влаги с поверхности бетона), а также за счет конвективного и лучистого теплообмена.

Чем больше разница между температурой центра изделия и его поверхностью, тем интенсивнее происходит испарение и тем больше величина градиента по температуре и по влагосодержанию. Оба градиента вызывают появление или усиливают растягивающие напряжения в поверхностных слоях, что может привести к образованию трещин на открытой поверхности изделий, закрывающихся после охлаждения.

Поскольку к началу этого периода поры в бетоне заполнены паром, снижение температуры бетона вызывает уменьшение парциального давления пара в них до давления меньше атмосферного (образуется небольшой вакуум). Этот процесс является полезным, поскольку под воздействием вакуума в изделие начинает поступать холодный воздух из окружающей среды, ускоряя охлаждение изделий.

В соответствии с вышесказанным принимается следующий режим тепловой обработки:

1 Для железобетонных предварительно напряженных аэродромных плит ПАГ-20.

предварительная выдержка - tпв= 1 час;

подъём температуры - t1=2 часа;

изотермическая выдержка - t2=6 часов;

стадия охлаждения изделий - t3=2 часа.

Продолжительность тепловой обработки составила:

tmo=1+ 2+6+2 = 11 часов[20].

2 Для железобетонных предварительно напряженных свай С80-35.

предварительная выдержка - tпв= 1 час;

подъём температуры - t1=2 часа;

изотермическая выдержка - t2=6 часов;

стадия охлаждения изделий - t3=2 часа.

Продолжительность тепловой обработки составила:

tmo=1+ 2+6+2 = 11 часов.

Расчёт потребности в тепловых установках

1 Для железобетонных предварительно напряженных аэродромных плит ПАГ-20.

, мин, (2.25)

, мин, (2.25)

где  – цикл формования изделий;

– цикл формования изделий;  =20 мин;

=20 мин;

N  – количество формовочных постов в пролете, шт.; N

– количество формовочных постов в пролете, шт.; N  = 2 шт.(2 технологические линии);

= 2 шт.(2 технологические линии);

n  – число форм помещаемых в камеру, шт.; nизд= 6 шт.

– число форм помещаемых в камеру, шт.; nизд= 6 шт.

τзагр=τразгр= 20∙6/2= 60 мин.

Среднюю продолжительность оборота ямной камеры определяем по номограмме 12 [21], в зависимости от времени загрузки камеры и от продолжительности тепловой обработки (S=11ч), включая время предварительной выдержки Т  =17,4 ч [21].

=17,4 ч [21].

Определяем число камер для тепловой обработки изделий при двухсменной работе формовочного отделения по формуле

,шт., (2.26)

,шт., (2.26)

где  – ритм поступления изделий в камеру, мин;

– ритм поступления изделий в камеру, мин;

nИЗД – число форм в камере, шт.; n =6 шт;

Тк – средняя продолжительность оборота ямной камеры, ч; Тк=18,9ч.

. (2.39)

. (2.39)

шт.

шт.

Число камер увеличивается на 1 единицу (на случай ремонта или необходимости увеличения производительности цеха).

Принимается 13 ямных пропарочных камер.

2 Для железобетонных предварительно напряженных свай С80-35.

, мин, (2.25)

, мин, (2.25)

где  – цикл формования изделий;

– цикл формования изделий;  =20 мин;

=20 мин;

N  – количество формовочных постов в пролете, шт.; N

– количество формовочных постов в пролете, шт.; N  = 2 шт.(2 технологические линии);

= 2 шт.(2 технологические линии);

n  – число форм помещаемых в камеру, шт.; nизд= 8 шт.

– число форм помещаемых в камеру, шт.; nизд= 8 шт.

τзагр=τразгр= 20∙8/2= 80 мин.

Среднюю продолжительность оборота ямной камеры определяем по номограмме 12 [21], в зависимости от времени загрузки камеры и от продолжительности тепловой обработки (S=11ч), включая время предварительной выдержки Т  =18,2 ч [21].

=18,2 ч [21].

Определяем число камер для тепловой обработки изделий при двухсменной работе формовочного отделения по формуле

,шт., (2.26)

,шт., (2.26)

где  – ритм поступления изделий в камеру, мин;

– ритм поступления изделий в камеру, мин;

nИЗД – число форм в камере, шт.; n =8 шт;

Тк – средняя продолжительность оборота ямной камеры, ч; Тк=18,2ч.

. (2.39)

. (2.39)

шт.

шт.

Число камер увеличивается на 1 единицу (на случай ремонта или необходимости увеличения производительности цеха).

Принимается 11 ямных пропарочных камер.

2.7.3 Расчёт потребности форм

1 Для железобетонных предварительно напряженных аэродромных плит ПАГ-20.

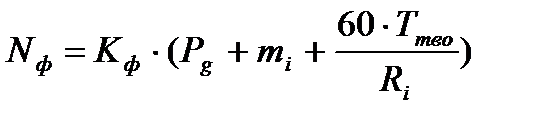

Потребность в формах определяется по формуле:

, шт (2.27)

, шт (2.27)

где: Кф – коэффициент учитывающий переналадку и ремонт форм Кф = 1,07;

Pg – количество форм с изделиями загружаемое в пропарочную камеру, Pg = 6 шт

mi – количество постов на i – ой технологической линии, mi = 3 шт

Ттво – длительность цикла тепловой обработки изделий, Ттво = 11 час

Ri – ритм потока i- ой технологической линии, Ri = 20 мин

шт

шт

Принимаем 45 форм для одной технологической линии, для двух принимаем 90 форм.

2 Для железобетонных предварительно напряженных свай С80-35.

Потребность в формах определяется по формуле

, шт (2.28)

, шт (2.28)

где: Кф – коэффициент учитывающий переналадку и ремонт форм Кф = 1,07;

Pg – количество форм с изделиями загружаемое в пропарочную камеру, Pg = 8 шт

mi – количество постов на i – ой технологической линии, mi = 3 шт

Ттво – длительность цикла тепловой обработки изделий, Ттво = 11 час

Ri – ритм потока i- ой технологической линии, Ri = 20 мин

шт.

шт.

Принимаем 41 формы для одной технологической линии, для двух принимаем 92 форм.

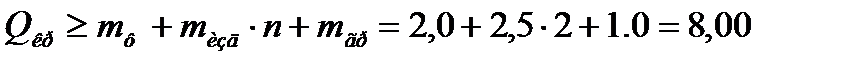

2.7.4 Расчёт грузоподъёмника и потребности внутрицехового транспорта

Рассчитывается грузоподъёмность мостового крана для перемещения форм с аэродромными плитами по формуле:

т. (2.29)

т. (2.29)

где mф- масса формы, mа=2,400 т;

mизд- масса изделия, mа=6,00 т;

n – количество изделий в форме, n=1;

mгр- масса грузозахватного приспособления, mгр =0,1 т.

Для перемещения форм с сваями требуемая грузоподъемность рассчитывается аналогично:

т. (2.29)

т. (2.29)

где mф- масса формы, mа=2,0 т;

ma- масса изделия, mа=2,5 т;

n – количество изделий в форме, n=2;

mгр- масса грузозахватного приспособления, mгр =1.0 т.

Для обслуживания обоих пролетов принимается мостовой кран, технические характеристики которого приведены в таблице 2.23.

В расчете принимаем высоту подъема изделий или формы над оборудованием hпод=3 м, скорость опускания крюка и подъема груза VК=7,5 м/мин, скорость передвижения моста крана VМ=80 м/мин, скорость передвижения тележки крана VТ=37,8 м/мин.

Таблица 2.24– Техническая характеристика электрического мостового крана

Дата публикования: 2015-11-01; Прочитано: 859 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!