|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Вихідні дані: приймаються згідно таблиці 1

|

|

Рішення виконується в слідуючому порядку:

1. Визначення к.к.д. поліспасту.

При кратності поліспасту не більше 4 к.к.д. з достатньою мірою точності визначається за формулою:

ηпол = ηблn,

де ηбл - к.к.д. одного блоку (на підшипниках ковзання к.к.д дорівнює 0.96, а на підшипниках кочення – 0.98), n - число усіх блоків;

..

2, Визначаємо натягнення вітки каната, що навивається на барабан за формулою:

де q - вага вантажозахватних пристосувань, що приймається відповідно до схем запасовки поліспасту (а, б, в) і дорівнює 0.025, 0.05 та 0.075 від ваги вантажу, що піднімається.

‑ кратність поліспасту, що визначається співвідношенням числа віток каната на яких підвішений вантаж до кількості віток що навиваються на барабан лебідки.

‑ кратність поліспасту, що визначається співвідношенням числа віток каната на яких підвішений вантаж до кількості віток що навиваються на барабан лебідки.

3. Вибір сталевого каната. В механізмах підйому баштових кранів і будівель-них лебідок застосовуються, як правило, сталеві канати хрістоподібного сучування.

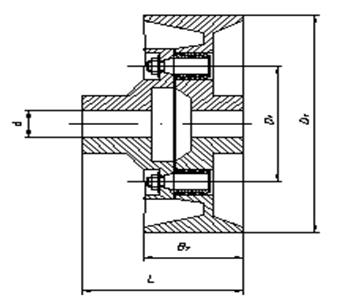

Рис. 2 Кінематична схема електрореверсивної лебідки

Канат вибирається по табл.2 згідно з ДСТУ (Гост 2688-80), (ГОСТ

3071-80) за розривним зусиллям Sр, що допускається, яке визначається за формулою:

Sp = RSк,

де R - коефіцієнт запасу міцності канату, що приймається для легкого режиму роботи рівним 5, для середнього - 5,5 та важкого - 6.

Sк - натягнення вітки каната, що навивається на барабан лебідки

Згідно з ДСТУ (ГОСТ 2688-80) і маркувальною групою з розрахунковою межею міцності дроту при розтягуванні σ, вибираємо канат типу ЛК-Р 6х19 з одним органічним осередям, діаметром dк і фактичним розривним зусиллям  (Табл. 2).

(Табл. 2).

Для правильно вибраного канату фактичний коефіцієнт запасу міцності має бути

4. Визначення основних розмірів барабана

Конструктивно визначений діаметр блоків поліспаста і барабана будівельних лебідок і лебідок, що застосовуються у механізмах підйому вантажу стріловидних кранів з метою забезпечення достатнього ресурсу роботи сталевих канатів за правилами Держміськтехнагляду, вибирається за умови

Dб ≥ е · dк.

Тут е - коефіцієнт, що залежить від режиму роботи лебідки та дорівнює при легкому режимі роботи - 16, середньому - 18, важкому - 20.

Конструктивно приймаємо Dб згідно з стандартними значеннями нормального ряду діаметрів (табл.3), мм.

Канатоємність барабана lб залежить від довжини каната Lк, що навивається, числа шарів навивання каната m, діаметру барабана Dб та діаметру каната dк.

Вибираємо конструкцію з гладким барабаном та багатошаровим навиванням каната. Число шарів навивання каната не повинне перевищувати 4.

На першому етапі розрахунку визначимо робочу довжину барабана за умови, що канат навивається на барабан у два шари, тобто при m = 2 за формулою

Тут Lк - довжина каната, що навивається на барабан, розраховується по формулі

Lк = а ·Н + lд.в

lд.в- довжина додаткових витків каната, що необхідні для розвантаження місць кріплення каната на барабані лебідки.

Зазвичай lд.в= 2πDб.

Відношення робочої довжини барабана до його діаметру має бути у межах

.

.

Якщо ця умова не виконується, треба прийняти більшу кількість шарів навивання каната на барабан лебідки.

Барабани, на які канат укладається в один шар, бувають гладкі і нарізні.

У разі нарізного барабана, його робоча довжина визначається за формулою, мм

,

,

де t - крок навивання каната на нарізний барабан, що дорівнює, мм

t = dк + (3 … 4)

Товщина стінки обєчайки барабана визначається за емпіричною формулою, мм

δст = 0,02 Dб + (6 … 10)

Товщина реборди барабана конструктивно приймається рівною dк, але не більше ніж товщина стінки обєчайки, мм

δр = dк

Барабани, на які канат навивають в декілька шарів, мають певну висоту реборди щоб уникнути зсковзування витків каната на торцях. Реборди повинні виступати над останнім шаром каната не менше ніж на величину, мм

. hр = (2…2,5) dк

Діаметр барабана по колу вершин реборд визначається за формулою, мм

Dб.р = Dб + 2mdк + 2hр

Конструктивно приймаємо Dб. згідно табл. 3.

Повна (габаритна) довжина барабана визначається за формулою, мм

Lб = lб + 2δр

5. Вибір електродвигуна

Необхідну потужність електродвигуна визначаємо за формулою, Вт

,

,

де Sк - тягове зусилля на барабані, Н;

Vк - швидкість навивання каната на барабан, м/сек;

ηлеб - к.к.д. механізму лебідки.

Визначаємо величину швидкості Vк за формулою

Vк = а·Vв,

де а - кратність поліспасту;

Vв - швидкість підйому вантажу.

К.к.д. механізму лебідки визначаємо таким чином:

ηлеб = ηб · ηред.,

де ηб - к.к.д. барабана,

ηред - к.к.д. редуктора

За каталогами електродвигунів або за таблицею 4, вибираємо необхідний типорозмір трифазного асинхроного електродвигуна, що має потужність Nдв (кВт) найближче більшу ніж розрахункову. Перевантаження електродвигуна припускається у межах 5 %. З таблиці 4 виписуємо слідуючі габаритні розміри електродвигуна:

— радіус корпусу Вз ;

— габаритну довжину Lдв.

6. Вибір редуктора. Визначаємо частоту обертання барабана лебідки за середнім діаметром навивання каната, хв -1

,

,

де Dср - середній діаметр навивання каната (див. рис. 2), мм

Dср = Dб + 3 dк

Визначаємо передаточне число редуктора за формулою

Вибираємо редуктор (табл. 6 і 7) за передаточним числом, синхроною частотою обертання элеутродвигуна, режимом роботи, потужністю та міжосьовою відстаню швикохідного та тихохідного валу, обертальним моментом на тихохідному валу.

У табл.6 значення потужності, що підводиться до редуктора від електро-двигуна, відповідає середньому режиму роботи (ПВ- 25%). Для набуття значень потужності при легкому режимі роботи, величини табличних даних слід збільшити, а при важкому - зменшити на 15 … 18 %.

По табл..6 вибираємо редуктор типорозміру Ц2 (рис. 3), з передаточним числом ìред і максимальною потужністю на швидкохідному валу, що дорівнює максимальній потужності електродвигуна на синхронних обертах. За табл.7 знаходимо габаритні і приєднувальні розміри редуктора, що показані на рис.3, та позначені (мм):

Рис. 3 Схема двоступінчастого редуктора

дліна L, ширина В, висота Н, міжосьова відстань А = АБ + АТ, де АБ - міжосьова відстань швидкохідного ступеня, АТ - міжосьова відстань тихохідного ступеня. Число зубців коліс передачі: Z1, Z2, Z3, Z4.

.

Після визначення габаритних розмірів барабана і електродвигуна необхідно перевірити можливість розміщення їх на рамі лебідки з однієї сторони від редуктора. Для цього повинна виконуватись умова (мм):

,

,

де В3 - радіус кола корпусу електродвигуна, мм;

S - проміжок між колом вершин реборди барабана лебідки і корпусом електродвигуна який зазвичай приймають в межах 40 - 50 мм.

Якщо

,

,

то можливі три варіанти компонування механізму лебідки: вибрати більший типорозмір редуктора з більшими значеннями АБ та АТ; розмістити електродвигун і барабан лебіки на різні сторони від редуктора; встановити додаткову відкриту зубчасту передачу.

Визначимо дійсну швидкість підйому вантажу. Оскільки фактична частота обертання барабана лебідки дорівнює, хв -1

,

,

то фактична лінійна швидкість каната, що навивається на барабан, розраховується по формулі,

Vк.ф = π Dср nб.ф

Отже, дійсна швидкість підйому вантажу дорівнює, м / с

Відхилення фактичної швидкості підйому вантажу від заданої складає, %

ΔV =  %

%

і не повино перевищувати допустимого значення на  .

.

7. Вибір гальма.

У електрореверсивних лебідках встановлюються нормальнозамкнуті колодочні гальма, що замикаються пружиною і розмикаються електромагнітом (рис. 4) або гідроштовхачем (рис. 5).

У гальмі, що показаний на рис. 4, гальмівні колодки притискаються до шківа пружиною 1, яка діє через тягу 2 та шток 3 на стойки 4 і 5.

На стойках за допомогою шарнірів змонтовані чавунні колодки, на яких закріплені (заклепками або клеєм) фрикційні накладки. Зусилля, що створюється пружиною 1, передається через буртик 9 на шток 3 та зміщує його ліворуч, завдяки чому стійка 5, що сполучена з штоком 3 гайкою 10 також переміщується ліворуч і притискає праву гальмівну колодку до шківа. Другим кінцем пружина 1 спирається на тягу 2 шарнірно сполучену з лівою стойкою 4 яка переміщується праворуч разом з гальмівною колодкою. При переміщенні ліворуч шток 3 натискає на скобу 6 електромагніту і відводить її убік. Таке положення важелів відповідає замкнутому стану гальма. При цьому в результаті натискання колодок на шків виникають сили тертя, що перешкоджають його обертанню.

При увімкненні електродвигуна лебідки струм одночасно подається до електромагніту гальма, в наслідок чого якір скоби 6 притягується до котушки. При цьому скоба 6 натискає на шток 3, пересуває його праворуч та стискає пружину 1. Завдяки цьому стойки 4 та 5 переміщуються в різні боки і між гальмівними колодками і шківом утворюється проміжок який забезпечує вільне обертання барабана лебідки.

Зусилля пружини 1 регулюється гайкою 9, а величина вільного ходу колодок - гайкою 10. Стойка 5, звільнена від дії на неї тяги 3 відводиться праворуч допоміжною пружиною 11. Переміщення стойки 4 ліворуч здійснюється за рахунок ваги електромагніту і обмежується регулювальним болтом 8, що встановлений у кронштейні 7.

Рис. 4 Схема колодочного гальма з короткоходовым електромагнітом

Гальма цього типу, через недостатню динамічну стійкість важелів, виготовляються з гальмівним моментом не більше 500 Н·м.

Основні параметри гальма з короткоходовим електромагнітом наведені у табл. 8.

У колодочному гальмі з електрогідравлічним штовхачем (рис 5) замикання колодок здійснюється зусиллям двох стислих пружин 12, що розташовані вертикально між тягою 4 і штоком 11. Шток 3 штовхальника 1 сполучений з гальмівною системою за допомогою фігурного важеля 5.

Рис. 5

При пуску лебідки електричний струм спонукає рухатись одночасно електродвигун механізму підйому та паралельно включений в електричний ланцюг злектродвигун 2 гідроштовхача 1. Вал електродвигуна 2 обертає встановлену на ньому крильчатку яка виконує роль насосного колеса і створює надлишковий тиск масла під поршнем гідроштовхача, що переміщує поршень вгору. Разом з поршнем переміщуються вгору дві тяги 3 які обертають важіль 5. Разом з важелем 5 вгору переміщується тяга 4 і стискає замикаючі пружини 12. Верхня частина важеля 5 відхиляється ліворуч та тягою 7 відводить стойку 8 з колодкою від гальмівного шківа. Коли регулювальний гвинт 9 спирається на підставку, переміщення стойки 8 припиняється, важіль 5 починає обертатися навколо верхнього шарніра і відводить стійку 6 з колодкою від гальмівного шківа. Первинна величина зазору між колодкою і шківом встановлюється в межах 1-1,5 мм. Регулювання зазору здійснюється зміною довжини тяги 7.

При вимкненні електродвигуна лебідки одночасно вимикається електродвигун гідроштовхача, пружина 12 розтискається в результаті чого усі важелі обертаються в зворотній послідовності і колодки притискаються до гальмівного шківа.

Гальмо встановлюється співвісно з валом електродвигуна на швидкохідному валу який має найменший обертальний момент опору. Пружна муфта, що сполучає вал електродвигуна з валом редуктора є частиною гальма. Для цього зовнішня поверхня однієї з її частин (напівмуфта) є гальмівний шків (рис. 6).

Тип гальма і його основні параметри вибираються залежно від величини гальмівного моменту. За цим же моментом вибирається тип муфти та її розміри.

Гальмівний момент визначається за формулою, Н·м

Мтт = Мдвт · β

де Мдвт - момент статичного опору приведений до валу, на якому встановлений гальмівний шків, Н·м.

β - коефіцієнт запасу гальмування який дорівнює для легкого, середнього та важкого режимів роботи 1,15, 1,75, 2,0, відповідно.

Розрахунковий гальмівний момент опору визначається співвідношенням, Н·м

,

,

де Мр.о - момент статичного опору на робочому органі (барабані) що визначається за формулою, Н·м

По таблиці 8,9 за величиною Мтт (Н·м), вибираємо типорозмір гальма.

Вибір з’єднувальної муфти. У електрореверсивних лебідках з'єднання валу електродвигуна з валом редуктора здійснюється пружною муфтою одна з напівмуфт якої виконує роль гальмівного шківа. Найчастіше застосовують муфти типу МУВП (муфта пружна втулково-пальцьова) рис. 6.

З’єднувальна муфта вибирається за найбільшим обертаючим моментом, що передається від вала електродвигуна до швидкохідного валу редуктора (таблиця.10).

При виборі типорозміру муфти необхідно задовільнити такі умови:

а) діаметр шківа муфти повинен дорівнювати діаметру шківа гальма.

Рис. 6

б) номінальний обертальний момент електродвигуна, що передається муфтою повинен дорівнювати або бути більше гальмівного моменту МТТ, що створюється гальмом.

.

За даними таблиці. 10 для МТТ (Н · м) і Dі (мм), що відповідають наведеним вище вимогам, вибираємо муфту пружну типу МУВП. Для вибраного типорозміру муфти з табл. 10 виписуємо слідуючі параметри:

номінальний момент, що може бути переданий муфтою Мм , Н · м;

діаметр гальмівного шківа муфти Dт, мм;

ширина гальмівного шківа Вт , мм;

діаметр міжвісьової відстані пальців D1, мм;

діаметри отворів під вал d найм., мм;

dнайб ., мм;

габаритна довжина муфти L, мм;

маса муфти Gм, кг

Отримані розміри наносяться на схему муфти.

Перевірка працездатності гальма. Робота гальма буде довговічною, якщо питомий тиск фрикційних накладок буде менше припустимого.

Нормальний тиск колодки на шків напівмуфти (рис. 6), Н

Площа фрикційної накладки, м2

де βo - кут охоплення шківа колодкою.

Питомий тиск, що передається колодкою на шків напівмуфти, Па

Питомий тиск q повинен бути менше тиску, що допускається. Зазвичай допустимий тиск приймається в межах [q] = 0.6 … 0.7 мПа.

Тоді фрикційні накладки гальма при максимальному тиску колодок на шків забезпечують задану довговічність.

Таблиця 2

Дата публикования: 2015-10-09; Прочитано: 889 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!