|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Транспортирование горной массы рельсовым, безрельсовым и конвейерным оборудованием

|

|

Самоходное оборудование на погрузке и доставке руды используют как безрельсовое, так и рельсовое. Безрельсовое принято называть самоходным оборудованием.

На подземных рудниках его применяют с тридцатых годов. При разработке мощных и средней мощности залежей крепких руд оно во многих случаях оказывается более рациональным по сравнению с другими имеющимися видами оборудования.

Используют в основном следующие машины или комплексы: 1) погрузочно-доставочиые машины; 2) погрузочные (или погру- зочно-доставочные, используемые как погрузчики) машины в комплексе с автосамосвалами; 3) экскаваторы в комплексе с автосамосвалами, а также бульдозерами или легкими погрузочно- доставочными машинами для зачистки дорог и почвы очистных камер; 4) бульдозеры; 5) самоходные скреперные грузчики; 6) самоходные вагоны.

Самоходное оборудование применяют в следующих случаях:

1) при отработке пологих и наклонных залежей с естественным поддержанием очистного пространства; самоходное оборудование работает в очистном пространстве на почве залежи или слоя;

2) на этажном горизонте или на подэтажах при самотечном выпуске руды из очистного пространства — донном или торцевом;

при отработке блока горизонтальными (или слабонаклонными) слоями; самоходное оборудование работает в слоевых очистных выработках или на закладочном массиве.

Самоходные машины выпускают на пневмошинном и реже на гусеничном ходу с дизельным, электрическим или пневматическим приводом.

В табл. У.З приведен ряд самоходных машин для погрузки и доставки руды и транспортирования людей и материалов. При доставке руды самоходным оборудованием обычно перевозят в автомашинах людей и материалы.

Основными особенностями современных мощных самоходных машин являются универсальность (возможность выполнения нескольких основных и вспомогательных функций, например погрузка и доставка руды, доставка материалов, зачистка дорог и т. п.), лневмошинный ход и дизельный привод.

Гусеничному ходу свойственны малая маневренность, частые поломки, большие ремонтные расходы. Начиная с шестидесятых годов преимущественное применение у погрузочных машин получает пневмоколесный ход, позволивший (при дизельном приводе) намного увеличить скорость и маневренность, обслуживать в течение смены несколько забоев. Это же относится к буровым кареткам и различным самоходным машинам вспомогательного назначения.

Транспортные машины для перевозки руды (автосамосвалы, вагоны) уже с первых образцов выполняются на пневмоколесном ходу.

Привод. Преобладающее и все более широкое применение имеет дизельный привод (как автономный), хотя он и требует очистки выхлопных газов и увеличения расхода воздуха для проветривания выработок. Электрический привод получает энергию через кабель. Кабель наматывается на барабан, установленный на самоходной машине. Наличие кабеля значительно снижает скорость и маневренность, вызывает простои машины из-за его порывов.

Пневматический привод питается через шланг, что еще больше снижает скорость машин и безопасность труда. Кроме того, к. п. д. пневматических машин относительно невысок. Поэтому пневматический привод используют лишь для машин легкого класса с небольшим радиусом действия.

Если будут созданы достаточно экономичные малогабаритные аккумуляторные батареи большой емкости, то автономный электрический привод может оказаться предпочтительнее. Пока же электрический привод применяют, как правило, при ограниченном радиусе действия машин.

Очистка выхлопных газов дизельного привода. Газоочистители для очистки выхлопных газов применяют каталитические и жидкостные, устанавливают их на самих машинах. Наиболее распространены каталитические, они действуют по принципу окисления горючих составляющих выхлопных газов. В жидкостных отделяют вредные примеси путем пропуска выхлопных газов через воду (или, реже, через химические растворы — обычно 5—10%-ный раствор двууглекислой соды).

Для мощных погрузочно-доставочных и транспортных машин применяют двух- и трехступенчатую комбинированную очистку: 1) в каталитических платиновых нейтрализаторах; 2) промывка в жидкостном скруббере, фильтрация газов путем пропуска их через горную массу в кузове.

При работе дизельных машин необходимо помимо обычного количества воздуха для проветривания подавать дополнительно по действующим нормам 5 м3/мин на 1 л. с. мощности дизельного двигателя. Контроль рудничной атмосферы обязателен каждые сутки, а лабораторный анализ.выхлопных газов от каждой машины— обычно через день (как, например, па рудниках Джезказганского комбината). Если санитарная норма пе выполняется, машину снимают с эксплуатации до исправления газоочистительной системы.

Применение самоходных погрузочных машин. Типы машин.

Рабочий орган в основном ковшовый или в виде нагребающих рычагов.

При крепкой руде первоначально наиболее широко применяли машины с нагребающими рычагами па гусеничном ходу, но теперь их используют преимущественно при мягких рудах или на проходческих работах, а на смену им пришли ковшовые пневмоколесные. При мягких рудах и небольшой мощности залежей применяют также барабаино-лопастные погрузочные машины.

Ковшовые пневмоколесные погрузчики па зарубежных рудниках применяются дизельные с ковшом емкостью 1—4,6 м3 (табл. У.4) для погрузки автосамосвалов. Имеют небольшие размеры, высокую скорость (до 45 км/ч) и маневренность. Значительные их масса (до 20 т) и мощность (до 260 л. с.) обеспечивают удовлетворительное внедрение и заполнение ковша даже на круп нокусковой абразивной руде. Производительность при емкости ковша 2—3 м3 достигает 1200—1800 т/смену.

Эти же погрузчики применяют для зачистки и профилирования почвы выработок и подземных дорог.

|

Погрузочные машины с загребающими рычагами. Наиболее распрост^чены отечественные электрические погрузочные машины

|

Рис. У.15. Погрузочные машины с нагребающими рычагами:

а — ПНБ-ЭДЗ 6 — ДжОЙ-14; 1 -

приемная плнта; 2 — нагребающие рычаги; 3 — скребковый конвейер

серий ПНБ и зарубежные фирмы «Джой» (США) непрерывного действия на гусеничном ходу с парными загребающими рычагами и со скребковым конвейером (рис. У.15).

Можно выделить в основном два типоразмера этих машин: 1) среднего класса массой 18—22 т с установленной мощностью электродвигателей 80—90 кВт (ПНБ-3 и 18-НР фирмы «Джой»);

2) тяжелого класса массой 27—30 т с установленной мощностью электродвигателей 230 кВт (ПНБ-4 и 19НР-2 фирмы «Джой»).

Машины среднего класса могут работать в выработках небольшого сечения (не менее 4x3 м) и используются ие только на очистных, но и на подготовительных работах. Они хорошо работают, если наличие кусков крупнее 400 мм не превышает 5—6% по весу, а куски крупнее 600 мм предварительно раздраб- ливают. Производительность машины изменяется от 200 до 900 т/смену; большие значения — при хорошем дроблении руды, ширине выработки 4—5 м, самотечном поступлении в нее руды.

Тяжелые машины этого типа используются для погрузки руды в очистном пространстве пологих залежей при крупности руды до 600—800 мм. Производительность машины 400—1500 т/смену.

Машинам с загребающими рычагами свойственны высокая стоимость, частые поломки нагребающих рычагов и конвейеров при крепкой руде, а также гусениц, сложность обслуживания и ремонта. Использование их целесообразно преимущественно при мягкой руде и па подготовительных работах.

Применение погрузочно-доставочных машин (ПДМ). Типы ПДМ. В качестве ПДМ могут использоваться ковшовые колесные погрузчики. Но более распространены специализированные ПДМ (табл. У.5). Привод их дизельный, а для легких машин пневматический. Типы машин следующие (рис. У.16):

1) ковшовые ПДМ — перевозят породу в ковше на весу, при необходимости могут погружать ее в автосамосвалы;

2) бункерные ПДМ — с ковшовым погрузочным органом и аккумулирующим устройством — бункером;

3) с совмещенным ковшом-бункером — ковш опирается на колеса, машина не может использоваться для погрузки автосамосвалов.

Ковшовые погрузочно-доставочные машины вытеснили скреперную доставку руды на многих рудниках Канады, Австралии, США и других стран и внедряются на отечественных рудниках. Это — отечественные машины ПД-8 (рис. У.17) и зарубежные машины серий СТ (см. рис. У.17), ГСТ, «Эймко», «Фандрома» (см. рис. У.17), «Вабко». Машины серии ПД и фирмы «Вагнер» — дизельные, имеют фронтальный ковшовый механизм.

Ковшовые ПДМ бывают легкие с полезной емкостью ковша до 2—3 т, среднего веса — 4—б т и тяжелые — 7—8 т и больше. На 1 т полезного груза приходится около 3 т собственного веса средних и тяжелых машин. На 1 т веса машины требуется мощность около 10 л. с.

Для машин с ковшом емкостью от 1 до 5,6 м3 минимальная ширина доставочной выработки составляет соответственно от 2,4 до 4,9 м, а высота —от 2,4 до 2,75 м.

При зачерпывании руды с почвы выработки ковш движется под действием напорного усилия машины (около 20 т для ПДМ мощностью 200 л. е.). Чтобы увеличить усилие, на некоторых рудниках, в частности на рудниках Ачисайского комбината, ниши для работы машин проходят с уклоном вниз около 10°.

Почву постоянных мест погрузки руды, например заездов при донном выпуске, можно покрывать бетоном или железобетоном.

Машины с ковшом емкостью более 3 м3 удовлетворительно работают и при крупнокусковой абразивной руде. В выработках достаточного сечения они имеют преимущества перед другим самоходным оборудованием при отвозке на расстояние 150—400 м. Машины с ковшом 4—7 м3 применяются и при большем расстоянии, например-—до 500 м на Шведском железном руднике «Грен- гесберг» и до 1000 м на рудниках США.

При больших расстояниях перевозки эти машины, имеющие высоту погрузки до 3900 мм, применяют в комплексе с автосамосва- лами грузоподъемностью 15—40 т. Производительность машины с ковшом 3,8 м3 в комплексе с двумя автосамосвалами грузоподъемностью по 25 т составляет более 800 т/смену при отвозке на 1 км. На загрузку автосамосвала машиной ПДМ с ковшом 4 м3 затрачивают 2,5—3 мин, а при ковше 2 м3 — 6—7 минут.

ПДМ с ковшом до 3—4 м3 используют также на вспомогательных работах по зачистке почвы камер, прокладке и очистке дорог, сгребанию горной массы в навал.

Для снижения (примерно в 2 раза) износа колесных покрышек одевают на них цепи. Последние требуют тщательного ежесменного осмотра п не дают возможности использовать прижимные ролики, с помощью которых увеличивают усилие при врезании ковша в навал руды.

Ковшовым ПДМ свойственны универсальность, хорошие ходовые качества, надежность работы при различной крепости руды.

При самотечном выпуске руды в погрузочную выработку большое усилие внедрения ковша позволяет машине ликвидировать часть зависаний руды без взрывных работ. Внутрисмепное дробление негабаритных кусков устраняют путем доставки их в свободную выработку для взрывания в междусменный перерыв.

Применение экскаваторов. Экскаваторы (электрические) для погрузки руды при отработке пологих залежей с открытым очистным пространством применяют с ковшом емкостью 1—2 м3 в комплексе с автосамосвалами и бульдозерами. Для стесненных условий выпускают экскаваторы с укороченной стрелой и рукоятью по типу экскаваторов шведской фирмой «Ландсверк».

Электрические экскаваторы ЭП-1А с ковшом 1 м3, изготовляемые Костромским экскаваторным заводом, погружают руду в автосамосвалы в выработках высотой 6 м и более (рис. У.20). Используются на рудниках Джезказганского комбината при коэффициенте крепости руды 12—14; производительность экскаватора до 700 т/смену.

Экскаватор с однокубовым ковшом погружает 20-тонную автомашину за 2,5—3 мин (как и ПДМ с ковшом 4 м3, у которой продолжительнее маневры).

Применять экскаваторы целесообразно главным образом в камерах с широким фронтом работ, где не требуются большие перегоны экскаватора. На зачистке дорог и сгребании руды в навал используются бульдозеры (лучше — пневмоколесные), погрузчики или ПДМ среднего по мощности класса, например ЛК-1, как это практикуют на Джезказганском комбинате.

Применение самоходного оборудования для доставки и транспортирования руды. Типы машин. Это — автосамосвалы и пневмоколесные самоходные вагоны. Нагружают их погрузочными или ковшовыми погрузочно-доставочными машинами, экскаваторами или вибропитателями.

Первоначально для отвозки руды из забоя применяли преимущественно самоходные вагоны. Теперь они используются главным образом при мягких рудах. С шестидесятых годов их начали вытеснять автосамосвалы.

Автосамосвалы применяют для отвозки рудной массы на расстояние 300—1000 м до рудоспусков или других пунктов перегрузки на рельсовый транспорт, но все чаще используют их как основной вид транспорта на несколько километров. (При большом расстоянии доставка и транспорт как бы совмещаются).

Используют и специализированные автосамосвалы с шарнирным соединением кузова грузоподъемностью до 40—50 т (табл. У.7). Они обладают относительно малой высотой, большой маневренностью, пониженными требованиями к качеству дорог, так как состоят из двух шарнирно соединенных частей. Оборудованы дизельными двигателями мощностью 125—500 л. с. с каталитической и мокрой очисткой выхлопных газов. Кузов обычно опрокидной (рис. У.21) и реже—• телескопический, сдвигающийся. Используют также самосвалы с жесткой базой грузоподъемностью до 60—80 т, но они приемлемы лишь при большом сечении выработок.

Применение бульдозеров. Бульдозеры (табл. У.10) применяют для доставки руды в расположенные поблизости рудоспуски, а также для вспомогательных целей: зачистки забоев перед бурением, сооружения и обслуживания подземных дорог, сгребания руды в навал для последующей погрузки экскаваторами. (Применение ковшовых погрузчиков и погрузочно-доставочных машин исключает надобность в бульдозерах для вспомогательных целей.)

Бульдозеры бывают дизельные и электрические; ход — колесный или гусеничный; последний применяют все реже, так как гусеницы снижают маневренность и разбивают дороги.

На Джезказганских рудниках применяют дизельные и электрические гусеничные бульдозеры собственного производства на базе тракторов общего назначения

Улучшение условий труда, автоматизация и дистанционное управление самоходными машинами. Помимо газоочистки и проветривания при дизельном оборудовании, работают над устранением вредного воздействия сотрясений и вибрации на обслуживающий машины персонал. Основное здесь: улучшение дорог; установление пределов скорости движения в зависимости от состояния дороги; совершенствование конструкций амортизирующих сидений; разработка технических методов надзора и контроля за параметрами вибронагрузок на водителей.

В ГДР создан прибор, который показывает величину ускорения колебательного движения; в соответствии с показаниями прибора водитель может уменьшить скорость.

Радикальное улучшение условий "труда и повышение производительности достигаются при автоматическом и дистанционном управлении. Осуществить это, конечно, сложнее, чем на стационарных и нолустационарных установках, но некоторые результаты уже получены.

ВЫПУСК И ДОСТАВКА РУДЫ ПИТАТЕЛЯМИ И КОНВЕЙЕРАМИ

Питатели (конвейеры длиной до 8—10 м) применяют при взрывной отбойке руды для следующих целей:

1) для донного выпуска руды в вагон, автосамосвал, рудоспуск, на конвейер или в скреперный штрек; 2) для торцевого выпуска руды на конвейер; 3) вместо люка для погрузки руды из рудоспусков в вагон.

Используются главным образом вибрационные питатели (пластинчатые питатели в связи с громоздкостью и металлоемкостью не получили применения). Испытывают плунжерные питатели ПРУ.

Вибрационные питатели (вибропитатели). Удельный объем доставки руды вибропитателями продолжает существенно возрастать, особенно в черной металлургии. Характеристика вибропитателей дана в табл. V. 12. Под действием вибрации насыпные материалы получают свойство текучести, так как в них уменьшается внутреннее сопротивление.

Колебания лотка бывают направленные, подбрасывающие материал в направлении перемещения, и ненаправленные.

В установках с ненаправленными колебаниями угол наклона лотка составляет от 12—15 до 17° при погрузке в вагоны и на грохот {в этих случаях надо останавливать поток быстро) и до 22—24° при подаче руды в рудоспуски. Чем больше наклон, тем выше производительность, по при наклоне более 24° возможно самопроизвольное скатывание крупных кусков руды. Для ликвидации зависаний требуются для подхода к ним специальные выработки, проходка которых трудоемка и которые ослабляют основание блока.

Питатели с ненаправленными колебаниями удерживаются в выработках канатами. Они разделяются на виброплощадки — с колебанием металлической платформы как жесткой конструкции (более распространенные) и виброленты — с волнообразными колебаниями металлического листа против хода разгрузки.

Привод вибратора первоначально использовали электрический, при этом двигатель устанавливали на неподвижном основании.

Конвейеры широко применяются при механической отбойке руд и сравнительно редко при взрывной отбойке.

При механической отбойке используют конвейеры ленточные и скребковые.

Калийные соли и марганцевые руды доставляют ленточными конвейерами шириной 500—1000 мм. Так, в Никопольском марганцевом бассейне применяют в забое конвейеры КЛЗС с шириной ленты 500 мм, длиной до 40 м; мощность двигателя 5,5 кВт; производительность 125 т/ч. Далее по штреку доставляют руду конвейером Л-65 с шириной ленты 650 мм, длиной до 335 м; мощность двигателя 34 кВт; производительность 180 т/ч.

При взрывной отбойке конвейеры применяют главным образом вибрационные, реже скребковые н ленточные, испытываются лен-

Рис. У.29. Виброконвейер самоуравновешивающийся:

/— приводная секция; 2 — основные секции; 3 — загрузочная секция; 4 — дебаланс; 5 — отверстия для просыпания мелкой руды па нижний лоток

Рис. У.29. Виброконвейер самоуравновешивающийся:

/— приводная секция; 2 — основные секции; 3 — загрузочная секция; 4 — дебаланс; 5 — отверстия для просыпания мелкой руды па нижний лоток

|

точно-тележные (пластинчатые испытывались, но применения не получили).

Вибрационные конвейеры (табл. У.13) загружаются вибропитателями— одним питателем с торца при торцевом выпуске (см. рис. У.28) или несколькими с боков при донном выпуске — и доставляют руду в рудоспуск.

Все они имеют направленные колебания, собираются из секций длиной по 1,5—2 м; привод один для всего конвейера или, реже, индивидуальные приводы для каждой секции.

Самоуравннвающийся вибрационный конвейер (рис. У.29) разработан и внедрен на Зыряновском свинцовом комбинате. Конвейер не крепится к почве выработки; состоит из двух лотков (верхнего и нижнего), синхронно колеблющихся в противоположных направлениях (см. рис. У.29). Руду подают на верхний лоток, а на нижний поступает более мелкая руда через отверстие в начале верхнего лотка. Из этого отверстия, в конце его, слегка выступает штырь, снижающий возможность заклинивания кусков руды. По сравнению с однолотковым вибрационным конвейером затраты на монтаж снижаются в 2 раза и почти во столько же раз возрастает производительность. Однако равномерная загрузка обоих лотков не всегда обеспечивается.

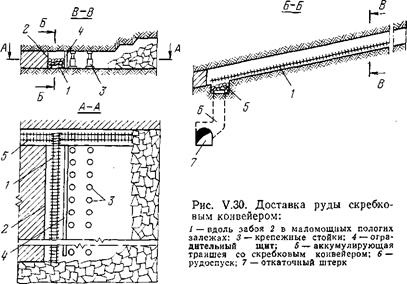

Скребковые конвейеры могут работать под завалом. Используют их преимущественно при малой н средней крепости руды для доставки к рудоспуску непосредственно из-под выпускных отверстий, а также по аккумулирующим выработкам. При большой длине аккумулирующей выработки (от 50 м и более) устанавливают последовательно 2—3 конвейера. Скребковыми конвейерами доставляют руду также по очистному пространству вдоль забоя в маломощных пологих залежах (рис. У.30).

|

Конвейеры бывают двух- и трехцепные, чаще с верхней рабочей ветвью, тогда скребки движутся по металлическому лотку, под которым проходит холостая ветвь.

Ленточные конвейеры загружаются вибропитателями. Конвейеры обычного типа удовлетворительно (т. е. без интенсивного износа) работают при крупности руды не более 200 мм. Поэтому ими доставляют лишь сравнительно мягкие руды, отбитые механическими способами, а при крепкой руде используют только на транспорте или подъеме с предварительным пропуском руды через механическую дробилку с измельчением до минус 100—200 мм.

На доставке взорванной руды ленточные конвейеры обычного типа применяют главным образом в аккумулирующих выработках при крупности руды до 200—300 мм, ширине ленты около 1 м; скорость доставки 1—1,5 м/с.

Сравнительная оценка конвейерной доставки руды. Достоинства: высокая производительность; независимость производительности от расстояния доставки, что дает возможность сократить число рудоспусков и пунктов перегрузки; относительно небольшое (4—6 м2) сечение конвейерных выработок; непрерывная работа; благоприятные условия для автоматизации работ.

Однако конвейеры вибрационные и ленточные нуждаются в дополнительных машинах или устройствах для загрузки; конвейеры скребковые и обычной конструкции (ленточные) надежно работают лишь при малой и средней крепости руды; требуются повышенные монтажные расходы; конвейер загромождает выработку, что затрудняет механизацию вспомогательных работ.

Область применения конвейерной доставки руды. Конвейеры скребковые и обычной конструкции ленточные наиболее эффективно используются при механической отбойке руды. Скребковые конвейеры применяют также в аккумулирующих выработках и в маломощных пологих залежах.

Конвейеры вибрационные целесообразно применять в комплексе с вибропитателями в условиях, благоприятных для применения этих питателей.

Дата публикования: 2015-09-17; Прочитано: 1900 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!