|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Скважинная отбойка. Технологические схемы, технико-экономические показатели. Сравнительная оценка и область применения

|

|

Создание скважинной отбойки является одним из важнейших достижений в технологии подземной разработки рудных месторождений.

планомерной скважинной отбойки руд ее начали применять с 1931 —1932 гг. на 1947—1948 гг. на рудниках цветной ме-

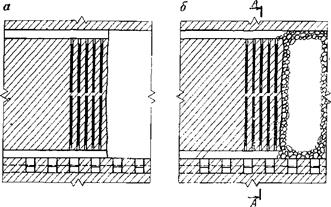

Рис. IV.8. Схемы отбойки скважинами:

а — на открытое пространство: 6 — в зажиме.

Скважины имеют глубину от 5 до 60 м и более, диаметр от 30—40 до 150—200 мм. Диаметр скважин принято подразделять на малый. (уменьшенный)—менее 90 мм и большой (увеличенный) — более 90 мм.

Схемы отбойки. Скважинами обычно отбивают руду послойно, располагая их рядами (или веерами), параллельными поверхности массива, на которую производится отбойка (рис. 1У.8, 1У.9). Эта поверхность может граничить как со значительным свободным пространством, достаточным для увеличения объема взорванной руды в 1,3—1,5 раза (отбойка на свободное пространство), так и с раздробленной на куски горной массой (отбойка в зажиме).

Приоритет создания принадлежит СССР, где железных рудниках и с таллургии.

Обычно применяют многорядное (по 2—5 рядов или вееров) короткозамедленное (15—50 м/с) взрывание скважин. Замедление в большинстве случаев производят по рядам (веерам), начиная с крайнего ряда, а иногда замедляют взрывание скважин и внутри ряда — в шахматном порядке (рис. IV.10).

По возможности следует располагать отбиваемые слои вертикально и взрывать их одновременно с противоположных сторон очистного пространства, чтобы обеспечить соударение слоев для.лучшего дробления руды.

Расположение скважин. По углу наклона слоев можно выделить:

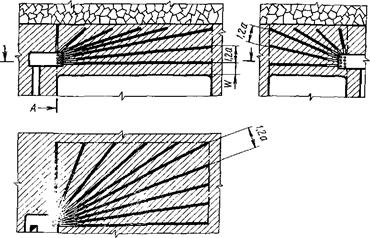

отбойку вертикальными и крутонаклонными слоями (рис. 1У.П);

отбойку горизонтальными и слабонаклонными слоями.

При вертикальных слоях разбуривают блок е одного или двух-трех ярусов, тогда как при горизонтальных слоях необходимо гораздо большее число ярусов.

Первоначально обе эти схемы имели одинаковое распространение, в последующем решительное предпочтение получила отбойка вертикальными (или крутонаклонными) слоями, так как малое число ярусов бурения рез ко облегчает доставку станков, их эксплуатацию и улавливание бурового шлама в буровых выработках.

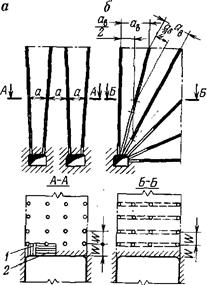

Рис. [У.9. Расположение скважин:

а — параллельное (/ — участок отрыва оконтуривающей скважиной; 2 — то же, одной из средних скважии ряда); б — веерное; в—пучковое.

При вертикальных и крутонаклонпых слоях различают этажную скважинную отбойку и подэтажную скважинную отбойку (см. рис. 1У.11). В первом случае отбивают всю руду в камере или блоке из выработок, пройденных па уровнях только верхней и

нижней его границ; во втором случае буровые выработки имеются также на промежуточных уровнях (подэтажах).

Соблюдать с достаточной точностью проектное расположение скважин проще всего при вертикальном положении отбиваемых слоев. Однако иногда целесообразно наклонять слои под углом 45—80°. Выбор угла наклона слоев может зависеть от трещинова- тости руды, точнее, от слоистости руды, если она явно выражена, а также от угла падения залежи. При большом расстоянии между плоскостями ослабления целесообразно располагать скважины перпендикулярно к плоскости основной системы трещин, с тем чтобы исключить отделение взрывом крупных частей массива и уменьшить утечку газов взрыва по трещинам. При мелкослоистой руде (при относительно малом расстоянии между плоскостями трещин), наоборот, целесообразно бурить скважины параллельно плоскостям господствующей трещиноватости; это позволяет отделять большие объемы руды каждой скважиной при удовлетворительном дроблении.

Угол падения залежи имеет значение преимущественно при этажной отбойке в крутых залежах средней мощности с углом падения 30—70°. Здесь лишь при наклоне слоев по падению залежи можно отбить по основной схеме весь запас блока (см. рис. IV.11).

При обычных типах ВВ наибольшее число отказов при взрывании имеет место в обводненных скважинах. Поэтому стараются располагать скважины так, чтобы бурить их снизу вверх, а скважины нисходящие пробуривать до подсечного пространства.

Рис. IV. 10. Порядок взрывания параллельных скважин с замедлением: а — в шахматном порядке (схема «волна»); б — по рядам (0; 25; 50; 75 — замедления, мс). Пунктиром разграничены очереди замедления.

Расположение скважин в отбиваемом слое. Различают параллельное расположение скважин и веерное расположение скважин (см. рис. IV.9). При параллельном полнее используется длина всех скважин, так как отсутствуют сближенные участки; заряды

ВВ равномернее распределяются в массиве; меньше расход скважин. Достоинства веерного расположения: меньший объем нарезных работ по проходке, буровых выработок; е каждого места бурят несколько.скважин.(а не одну, как при параллельном расположении).

Более распространено веерное расположение, причем сравнительная (а не только абсолютная) эффективность его повышается с ростом производительности бурения.

Веерное расположение скважин диаметром 100—150 мм выгоднее параллельного при скорости бурения приблизительно не менее 10 м/смену.

Параллельное расположение может быть рекомендовано главным образом при бурении из очистного пространства, а также при отбойке комплектами параллельных сближенных скважин, о которой будет сказано ниже. Оно было бы рациональным при бурении диаметром 200—250 мм и более, что позволило бы ограничиться одним буровым горизонтом.

Расстояние между скважинами в ряду или в веере принимается в определенном соотношении с л. н. с. При параллельном расположении скважин это соотношение (как и при шпуровой отбойке)

называют коэффициентом сближения скважин т= где а — расстояние между скважинами в ряду; № — л.н.с.

Применительно к веерному расположению расстояние между скважинами в веере регламентируется величиной атах — расстоянием по нормали от конца данной скважины до ближайшей более длинной скважины (см. рис. 1У.8).

Учитывая, что в основной части веера расстояние между скважинами меньше указанной величины, за соизмеримый с параллельным расположением скважин параметр веера можно принять а = 0,8 Яшах-

При мгновенном взрывании зарядов в ряду (веере) коэффициент сближения скважин во избежание пробоя по плоскости их расположения принимают увеличенный до 1,6—2, иногда до 3—4, а при взрывании поочередном или в шахматном порядке—1,0— 1,2 (квадратная сетка).

При расстоянии между скважинами в ряду меньше л.н.с. (т< 1) возможен преждевременный прорыв газообразных продуктов взрыва между скважинами.

При наличии господствующей системы трещин коэффициент сближения скважин увеличивают в случае расположения скважин параллельно основным трещинам и, наоборот, уменьшают при перпендикулярном расположении.

6%

Пучковое расположение скважин. Это означает, что из одного места пробурено несколько вееров скважин в различных плоскостях (см. рис. 1У.9). Пучковое расположение применяют в основном лишь для посадки потолочин и разрушения целиков. Взрывают скважины б пучке одновременно или с короткими замедлениями по веерам. По отбойке пучками скважин в очистной камере имеются лишь отдельные примеры (шахта «Южная» Нижнетагильского комбината).

Расположение скважин по отношению к проектным контурам отбойки. Если эти контуры проходят внутри рудного массива (рис. IV. 12), то сохранение окружающего массива и получение

ровных стенок в наилучшей мере обеспечиваются оконтуриванием очистного пространства скважинами, расположенными в плоскостях его проектных границ, но это требует дополнительных буровых выработок. Если же очистное пространство оконтуривают торцами скважин, то во избежание сужения его по сравнению с проектными контурами обычно необходим перебур, равный 0,2—0,4 л. н. с.

В случае отбойки до контактов залежи расположение буровых выработок и скважин зависит от характера контактов. Покажем это на примере отбойки руды на всю мощность залежи веерами скважин из выработки, пройденной у контакта с лежачим боком (см. рис. 1У.12). При четких ослабленных контактах почва бурового восстающего может быть совмещена с почвой залежи, что

07О~15Омм

Рис. IV. 11. Скважинная отбойка:

а — подэтажная вертикальными слоями, веерное расположение скважии; б — этажная крутонаклонными слоями, параллельное (с небольшим отклонением по условию расположения буровых выработок) расположение скважин (/— буровые выработки; 2 — выработки для выпуска руды; 3 — выработки для доставки руды; 4— отрезная щель; 5 — подсечка. Стрелками показано направление бурения скважнн, штрнхпунктнром — намечаемые контуры отбойки, включая промежуточные); в — горизонтальными слоями, параллельное расположение скважин в плане; г — горизонтальными слоями, веерное расположение скважин в плане; 6 — верхняя граница подсечки.

обеспечит отбойку до контакта без дополнительного разубоживания руды и ослабления боковых пород (по сравнению с заглублением восстающего в лежачий бок). Торцы скважин не должны доходить до контакта висячего бока на 10—20 см во избежание подрыва пустых пород. Если это необходимо для полноты отбойки, то скважины немного наклоняют в сторону очистного пространства. При отсутствии же четких контактов буровой восстающий может быть заглублен в лежачий бок на 0,5—1 м с тем, чтобы оконтуривающие скважины располагались в плоскости контакта; •скважины верхней части веера должны иметь перебур в породы висячего бока.

Диаметр скважин изменяется от 30—40 до 150—200 мм. При разработке сверхмощных месторождений (комбинаты «Апатит», Тырныаузский, Кузнецкий) исследуется возможность применения скважин увеличенной глубины (60—100 м) и диаметром 200 мм и более.

Преимущественное применение на рудниках СССР имеют скважины диаметром 60—90 мм при средней крепости руды и диаметром 100—150' мм при крепкой руде.

За рубежом применяют скважины диаметром 40—80 мм, в 70-х годах по опыту рудников СССР па ряде предприятии США, Канады и других стран переходят на большие диаметры скважин— 150—200 мм, которые бурят преимущественно погружными пневмоударниками.

При сравнении скважин большого (более 90 мм) и малого (менее 90 мм) диаметра следует учитывать, что:

с увеличением диаметра скважин (и соответствующим изменением способа бурения) объемная производительность бурения (см3/смену), как правило, возрастает, например, в 2—3 раза при увеличении диаметра от 70 до 150—200 мм;

вместе с тем необходимый для определенного качества дробления удельный расход ВВ на отбойку при увеличении диаметра, скважин возрастает очень мало (практически незначительно) при густой сетке трещин, до 2—3 раз при монолитной руде, еще более при редкой сетке трещин в рудном массиве.

Из этих двух положений вытекает, что если с увеличением диаметра скважин изменять их расположение таким образом, чтобы выход негабарита не увеличивался (или почти не увеличивался), то производительность бурения в объеме отбитой руды упадет лишь при крупноблочной руде, несколько возрастет при монолитной руде и значительно возрастет при мелкоблочной структуре руд.

Дополнительно отметим следующее:

при малой мощности рудных тел с неправильной конфигурацией, а также вообще при отбойке руды в любых выработках небольшой ширины (до 3—5 м) достаточную точность выемочных

контуров обеспечивает лишь уменьшенный диаметр скважин. Приболиженно можно считать, что для крепких пород а^-дф, а для пород средней крепости й=(М — мощность залежи или ширина очистного пространства); с уменьшением диаметра скважин уменьшаются вызываемые взрывом нарушения в окружающем массиве; исключить или почти исключить выход негабарита удается только при малом диаметре скважин; малый диаметр скважин может применяться прн любых горнотехнических условиях, приемлемых для скважинной отбойки.

Эти дополнительные обстоятельства, очевидно, говорят в пользу малого диаметра. Но есть и противоположные соображения, а именно:

при одновременном обрушении крупных массивов и уменьшенном диаметре скважин требуется слишком большое их число (например, 2500—4000 скважин для обрушения 500 тыс. т руды). Это очень усложняет взрывные коммуникации, увеличивает продолжительность заряжания, снижает надежность взрыва, а в итоге возрастает число отказов, уменьшается безопасность работ;

смещения пробуренных скважин, вызываемые производимыми поблизости взрывами или горным давлением, приводят к потере скважин малого диаметра, тогда как скважины большого диаметра нередко удается зарядить и при наличии смещений.

С учетом всех сравнительных достоинств и недостатков следует считать, что более широкое применение должен получить малый диаметр скважин, особенно выгодный или единственно приемлемый в следующих случаях:

при послойной отбойке руды;

при редкой сетке трещин, чтобы руда не обрушалась крупными отдельностями (которые при большом диаметре скважин оказались бы в интервалах между скважинами); при малоустойчивой руде или вмещающих породах (или при наличии контакта с затвердевшей закладкой) во избежание за^ контурного разрушения;

при сравнительно небольшой мощности рудных тел, а также на нарезных работах (подсечка, образование выпускных траншей и т. п.);

если в очистном пространстве должны работать люди.

Скважины большого диаметра целесообразно применять при одновременном обрушении больших масс руды, близких к объему блока, а также при густой сетке трещин.

В мощных залежах с крепкими монолитными рудами малый и большой диаметры скважин могут оказаться равноценными.

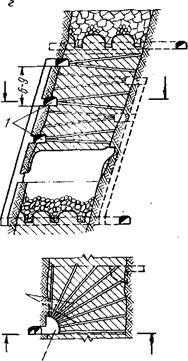

Отбойку параллельными комплектами сближенных скважин применяют на рудниках Горной Шории и по их примеру на Первомайском и других рудниках Кривбасса, разрабатывающих очень мощные крутые залежи крепких руд. Скважины диаметром около 100 мм располагают вертикально или с крутым наклоном по падению залежи; бурят их сверху вниз (рис. 1У.13). В комплекте от 9 (иногда от 4) до 27 скважин, расположенных на расстоянии около 200 мм одна от другой. Каждые 9 скважин выбуривают с одной установки переносного станка, поворачивая лишь его рукав. Поэтому 9 скважин равномерно располагаются по окружности диаметром около 900 мм. Глубина скважин около 40 м, отклонение от проектного положения до 0,7 м.

По отчетным данным, при постоянном удельном расходе ВВ качество дробления улучшается по сравнению с равномерным расположением параллельных скважин того же диаметра. Эффект предположительно (по данным исследований,, выполненных под руководством проф. Г. П. Дсмидюка) объясняется увеличением длины взрывной волны и, следовательно, более продолжительным действием напряжений на разрушаемый массив.

Возможно, положительные результаты отчасти объясняются структурными особенностями руд—густая сеть микротрещин и т. п.

Рис. IV. 13. Отбойка параллельными ком плектами сближенных скважин, Кузнецкий металлургический комбинат:

а — общая схема; б — план комплекта диаметром 600 мм; в — то же, 900 ММ.

Этот вариант отбойки за счет увеличения л.н.с. (до 7—11 м) дает возможность расположить параллельно все скважины принебольшом объеме буровых выработок и достаточно широких (прочных) целиках между ними и пробурить сверху вниз все скважины до подсечных выработок, что освобождает скважины от воды.

Бурение скважин. Применяют следующие способы бурения: штанговое (перфораторами с составными бурами), погружными пневмоударниками (вращатель работает около устья скважины), шарошечное, вращательное твердосплавными и алмазными коронками.

В нашей стране в породах с коэффициентом крепости 8—10 первоначально для скважин глубиной до 10—12 м применяли штанговое бурение, а при большей глубине — вращательное. В последнем случае в связи с нехваткой в то время (тридцатые — сороковые годы) технических алмазов коронки применяли твердосплавные; удовлетворительную скорость они обеспечивали лишь при малой и средней крепости пород. Долгое время оставался нерешенным в отечественной практике вопрос бурения взрывных скважин по крепким рудам (решение было особенно необходимо в связи с силикозоопасностью и высокими затратами на отбойку крепких руд). Применили заимствованное из практики геологических разведок дробовое бурение по крепким породам, но оно давало очень низкую скорость.

В 1949—1955 гг. в СССР созданы новый способ бурения погружными пневмоударниками и новый для подземных условий способ шарошечного бурения, в шестидесятых годах появились первые станки, которые дали удовлетворительные результаты при очень крепких породах и получили распространение на отечественных рудниках для бурения скважин увеличенного диаметра и значительной глубины.

В шестидесятых же годах в СССР начинают изготавливать мощные перфораторы с независимым вращением бура. С помощью таких перфораторов стало возможным штанговое бурение скважин по крепким породам на глубину до 30—50 м.

Во всех применяемых методах бурения взрывных скважин буровой инструмент армируют твердыми сплавами.

В настоящее время в нашей стране появилась возможность использовать для бурения алмазы — как природные, так и, главным образом, синтетические. В связи с этим и дефицитностью металлов, входящих в твердые сплавы, предпринимаются попытки применить алмазное бурение (вращательное, коронками, армированными алмазами) взрывных скважин малого диаметра.

Штанговое бурение является основным способом буреиия скважин уменьшенного диаметра (50—90 мм). Перфораторы применяют тяжелые, в большинстве -те же, что и для бурения шпуров (см. выше), в основном с независимым вращением бура.

При ударно-вращательном бурении с увеличением глубины скорость бурения снижается примерно по гиперболической зависимости. Это объясняется расходованием энергии удара на преодоление инерции удлиненной колонны штанг, ухудшением условий удаления продуктов разрушения из забоя и недостаточной величиной крутящего момента. Поэтому в крепких породах скорость бурения перфораторами с геликоидальным стержнем становится незначительной при глубине 10—12 м. Независимое вращение бурового инструмента позволяет увеличивать глубину до 30—50 м.

На отечественных рудниках для бурения скважин диаметром 50—70 мм и глубиной до 30 м в любом направлении по породам и рудам крепким и средней крепости используются преимущественно машины вращательно-ударного действия БУ-70У, СБУ-Зк, БУВ-1, КБУ-50. Производительность машин БУВ-1 и КБУ-50 при бурении коронкой диаметром 56 мм по породам с коэффициентом крепости 12—14 составляет 50—60 м/смену.

Для отбойки руды веерами скважин из наклонных (10—45°) восстающих на Ачисайском полиметаллическом комбинате создан перемещающийся на салазках станок ударно-поворотного действия БСМ-1.

Для бурения веерных и параллельных скважин по породам крепким и средней крепости применяют буровую установку «Удар-2» Востокмашзавода (табл. IV.5), а также некоторые из самоходных шахтных буровых установок, используемых и для бурения шпуров (см. гл. IV, § 5).

Производительность перфоратора с независимым вращением бура при различной глубине и различных диаметрах характеризуется следующими величинами (в относительных единицах);

при диаметре 50 мм, 60 мм, 75 мм и 85 мм — соответственно 1,3; 1,0; 0,75 и 0,6;

при глубине до 10 м,до 15м, до 20 м и до 50 м — соответственно 1,2; 1,0; 0,8 и 0,7.

На рудниках СССР используются также зарубежные самоходные буровые установки.

Для бурения скважин диаметром 51—70 мм на подземных рудниках США, Канады, Швеции, Австралии и других стран наиболее широко применяют мощные колонковые перфораторы с энергией удара до 26 кгс-м и диаметром поршня до 130 мм. Перфораторы от одного до двух монтируются на манипуляторах самоходных пневмоколесных буровых установок. Эти установки — двух- и трехперфораторные (табл. IV.6). Производительность установки 300—500 м/смену или 1000—2000 т/смену.

В отношении использования гидравлических перфораторов для скважин диаметром 50—100 мм и автоматизации управления буровым оборудованием к бурению скважин относится все то же, что сказано об этом выше применительно к бурению шпуров.

Бурение погружными пневмоударниками. Этот способ (предложен С. П. Юшко в 1949—1951 гг.) устранял основной недостаток перфораторного (штангового) бурения — поглощение силы удара инерцией колонны штанг. В скважину вводится только ударный механизм, вращение его осуществляется через став штанг вращателем, установленным около скважины.

Основной объем бурения скважин на отечественных рудниках производится с помощью погружных пневмоударников станками НКР-ЮОм (см. табл. 1У.5), диаметр скважин 105—110 мм и станками ЛПС-3, диаметр 150 мм. Выпускаются пневмоударники ПБ-85 для бурения скважин диаметром 85 мм (при диаметре менее 75—#0 мм значительно уменьшается энергия единичного удара, а многопоршневые конструкции создать затруднительно).

Отечественные станки с погружными пневмоударниками смонтированы на распорных колонках, вращатель — пневматический.

Производительность станка "при бурении скважин диаметром 100 мм в направлении от вертикального вниз до наклонного вверх с углом наклона не более 30° на глубину до 50 м по породам с коэффициентом крепости 4—6, 10—14 и 19—20 составляет соответственно 40, 15 и 5 м/смену.

Увеличение глубины скважины снижает скорость бурения в связи с ростом продолжительности спуско-подъемных операций, повышением затрат энергии на преодоление трения штанг о стенки скважин и при бурении вверх снижает давление инструмента на забой. При бурении восходящих скважин уменьшение осевого давления на забой снижает скорость, например, на 20—40% при глубине до 40—50 м.

Для современных конструкций пневмоударников оптимальное давление сжатого воздуха 5—7 кгс/см2, так как при большем давлении учащаются поломки инструмента.

Пути повышения производительности бурения: улучшение качества металлов и твердого сплава, а также технологии изготовления машин и инструментов; более высокая механизация и автоматизация вспомогательных операций, которые занимают 20—40% общего времени; применение самоходных пневмоколесных кареток.

Буровые камеры для бурения горизонтальных скважин станками НКР-ЮОм должны быть высотой не менее 2 м, шириной 3—3,5 м, а длиной не менее 2,5 м. При бурении восходящих или нисходящих скважин высота буровой камеры (бурового штрека, орта) должна быть 3—3,5 м, ширина — не менее 2,5 м.

Перед началом работы маркшейдер согласно паспорту буровзрывных работ определяет в забое места устьев скважин и основную линию для отсчета углов в горизонтальной плоскости. Углы в вертикальной плоскости устанавливаются обычно с помощью угломера бурильщиком по заданным величинам.

Для уменьшения отклонения скважин от проектного направлен ния распорная колонка станка должна точно устанавливаться вертикально в обеих взаимно перпендикулярных плоскостях с помощью отвеса и горного компаса.

Два человека обслуживают два или три станка и лишь в виде исключения — один станок, если он работает в удаленном забое.

Погружные пневмоударники применяют главным образом в крепких породах при глубине скважин более 10—12 м (при меньшей глубине эффективнее штанговое бурение).

На зарубежных рудниках применяются станки для бурения взрывных и вспомогательных скважин диаметром 80—200 мм и глубиной до 150 м погружными пневмоударниками, как правило, самоходные на пневмошинах с дизельным или электрическим приводом хода и гидроприводом для вращения бурового става; использование гидропривода повышает эффективность бурения на глубину более 30—40 м.

Шарошечное бурение скважин заимствовано из нефтяной промышленности. Для подземной отбойки руд использовать его предложил И. М. Бирюков в 1949 г. В отличие от нефтяной, в горнорудной промышленности применяются меньшие диаметры скважин и промывочная вода (вместо глинистых растворов), а шарошечные долота армируются твердым сплавом.

Наиболее распространен станок БШ-145 института Гипромаш- обогащение (рис. 1У.14, см. табл. 1У.5).

Глубина скважин до 50—60 м (а в опытном порядке до 100 м при диаметре 145 и 214 мм). При максимальной глубине искривление скважин не превышает 2—2,5 м. Для бурения нисходящих скважин рудники вносят в станок конструктивные изменения, однако скорость бурения нисходящих скважин снижается на 15— 20% в связи с худшей очисткой забоя скважины от продуктов разрушения пород.

Переносные шарошечные станки применяют в основном для бурения вееров глубоких скважин диаметром 150 мм в крепких и очень крепких породах.

Каждый шарошечный станок обслуживается двумя рабочими, два станка — тремя рабочими.

Разрабатывается самоходный станок шарошечного бурения скважин диаметром 150—190 мм и более.

Преимущества шарошечного бурения по сравнению с погружными пневмоударниками:

меньше запыленность атмосферы и меньше шум при работе станка;

более высокая (в 2—3 раза) производительность станка;

меньший износ долот по диаметру и более высокая стойкость их;

меньшая стоимость бурения на 1 м3 отбитой руды.

Преимущества бурения скважин погружными пневмоударниками по сравнению с шарошечным бурением (переносными станками):

более легкое и транспортабельное оборудование;

меньшее число обслуживающих рабочих;

более широкая область возможного применения, включая залежи ограниченной мощности с неправильным залеганием, где приемлемый диаметр скважин не превышает 100 мм.

Рис. 1У.14. Станок шарошечного бурения БШ-145: а — общий вид; б — штыревое шарошечное долото.

При переносном оборудовании шарошечное бурение целесообразно при их веерном расположении, не требующем частых перестановок станка. Пневмоударное бурение выгоднее главным образом на подэтажах, когда доставка станка к месту работ затруднена, а также при бурении параллельных и одиночных скважин, требующем частых передвижек станка.

Вращательное бурение твердосплавными коронками применяют при коэффициенте крепости пород до 6—8. Продукты разрушения удаляются из скважины водой. Для бурения скважин диаметром 80—100 мм применяются станки АБВ института Гипрорудмаш и др. Коронки используют, как правило, кольцевые (аналогичные применяемым при геологоразведочных работах), армированные пластинчатыми или цилиндрическими вставками твердого сплава

ВК-15, ВК-8, ВК-11-

Производительность станка составляет 20—40 м/смену, а при коэффициенте крепости более 8 резко уменьшается и резцы быстро изнашиваются.

Выбор способа бурения скважин возможен на основе экономического сравнения разных способов, что подробнее изложено ниже.

Общие рекомендации приведены в табл. 1У.7.

Контроль за направлением и глубиной скважин важен для соблюдения проектных параметров отбойки и, следовательно, проектных границ и для удовлетворительного дробления руды. Разрабатываются и внедряются приборы, упрощающие этот контроль и позволяющие сделать его постоянным. Так, на Зыряновском свинцовом комбинате измеряют глубину скважин гибким градуированным шлангом с реактивной головкой.

Фирмой «Атлас Копко» изготовлено устройство, посылающее звуковой импульс и принимающее отражение его от дна скважины.

Заряжание и взрывание скважин. ВВ применяются те же, что

и при шпуровой отбойке. В основном используют гранулированные ВВ, а при малом диаметре скважин — водонаполненные ВВ (см. гл. IV, § 5). Для заряжания скважин гранулированными ВВ используют пневмозарядчики (рис. IV. 15), различные по принципу

действия и условиям применения в части глубины и угла наклона скважин. Скважины диаметром до 150 мм и глубиной до 50 м заряжают пневматическими зарядчиками непрерывного йли цикличного действия (табл. 1У.8).,

К первым относятся, в частности:

барабанные УЗС-1500,

УЗС-6000, УЗДМ-1, типа ПРН; многопоршневые типа МПД. Зарядчики цикличного действия: ВАХШ-5, ПЗЛ, КНВВ.

Зарядчики непрерывного действия (см. рис. IV. 15) имеют барабанный или многопоршневой дозатор и смесительную камеру, где образуется аэросмесь «ВВ— сжатый воздух». При относительно небольшой массе эти зарядчики обеспечивают высокую производительность

В камерных зарядчиках (см. рис. IV.15) ВВ под давлением сжатого воздуха подается из камеры в трубопровод. Зарядчики с камерой большого объема имеют значительную массу и смонтированы на тележках с рельсовым ходом.

Пневматические зарядчики могут транспортировать ВВ по дюралюминиевым трубам и гибким полиэтиленовым шлангам на расстояние до 200—250 м и более под любым углом наклона.

Карпинский машиностроительный завод производит зарядные машины ЗМБ-1 и ЭМБС-2 для доставки ВВ па расстояние до 250 м и для заряжания скважин глубиной до 50 м.

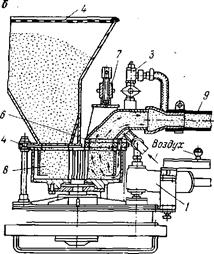

Рис. IV. 15. скважин:

а — УЗС-6000;

Пневмозаридчики для

-ПРИ;

1 - -ппевмодвн- гатель; 2 — редуктор; 3 — пульт управления; 4 — бункер; 5 — ротор; 6 — смесительная камера; 7 — салазки; в — верхняя полость ротора; 9— транспортный трубопровод.

Полиэтиленовые шланги во избежание опасного накопления на их поверхности статического электричества должны быть полупроводящими (удельное сопротивление 103—104 Ом). При этом должны быть предусмотрены технические средства для снижения статического электричества. Обязательна маркировка шлангов, предназначенных для заряжаиия, так как по внешнему виду они мало отличаются от шлангов другого назначения.

Диаметр шланга должен быть равен 35—40 мм, но не более 50 мм, так как в этом случае жесткость шлангов увеличивается, что затрудняет обращение с ними. При диаметре скважин менее 40 мм используют вместо шланга тонкостенные алюминиевые трубы диаметром, равным половине диаметра скважины.

Зарядный шланг вводят в скважину так, чтобы его конец находился на расстоянии 0,6—1,2 м от забоя скважины. При подаче сжатого воздуха в смесительную камеру образуется аэросмесь, которая по шлангу поступает в скважину. По мере заполнения скважины зарядный шланг извлекают из нее.

Производительность труда при пневмозаряжании в 5—8 раз выше ручного заряжания (1000 кг/чел-смену и более).

Универсальная смесительно-зарядная установка УЗДМ-1 может быть использована также для приготовления игданита. Она имёет рельсовый ход и дает высокую производительность заряжания.

Платность заряжания скважин, а также снижение запыленности атмосферы ё выработках при пневмозаряжании зависят от «зелени увлажнения ВВ. Добавление воды в количестве 4—5%' позволяет получить плотность заряда 1,15—1,2 г/см3, уменьшает потенциал статического электричества, снижает запыленность/рудничной атмосферы и устраняет просыпь при заряжании |снизу вверх) даже вертикальных скважин увеличенного диаметра/

Взрывают скважипные заряды с помощью детонирующего шнура (ДШ), который прокладывают вдоль'всего зарйда. Для инициирования ДШ обычно применяют' электродетонаторы мгновенного действия (ЭД-8-Э, ЭД-8-Ж, ЭД-8-П), короткозамедлен- ного действия с замедлением 25; 50, 75, 100, 150, 250 мс (ЭДКЗ) и с замедлением 0,5; 0,75; 1; 2; 4; 6; 8; 10 с (ЭДЗД).

Увеличение интервала по мере роста которого замедление объясняется повышенным разбросом срабатывания детонаторов во времени. С этим же связано и ограничение числа ступеней замедления.

Криворожским НИГРИ создан аппарат «Импульс-1», который позволяет осуществлять любые короткие замедления по комплектам скважин при любом числе комплектов. В заряды вставляются детонаторы с замедлением, например 4 с, с таким расчетом, чтобы взрывы начались лишь после того, как нмпульс поступит во все заряды.

Исследуются возможности более полного использования энергии взрыва за счет воздушных промежутков (работа акад. Н. В. Мельникова) или полостей в зарядах. Последние работы в этом направлении, проведенные НИГРИ на рудниках Кривбасса, заключаются в следующем. При заряжании скважин гранулированными ВВ оставляют в заряде осевую полость, применяя для этого специальную насадку с выступающим стержнем. При диаметре скважин 105 и 55 мм диаметр полости соответственно 45 и 20 мм. Расход ВВ снижается на 20% без ухудшения дробления руды. По данным НИГРИ, улучшается действие зарядов в торцах скважин, надежнее обеспечивается полная детоиация заряда.

Расчет параметров скважинной отбойки. Диаметр скважин принимают единый для всего рудника или, например, один уменьшенный— для подсечки блоков, а иногда и отбойки в камерах, а другой увеличенный—для обрушения целиков. Тип ВВ, конструкцию заряда, интервалы замедления при взрывании выбирают на основе практики.

Такие элементы, как веерное или параллельное расположение скважин, восходящее или нисходящее бурение, наибольшая глубина скважин, расстояние крайних скважин от проектного контура отбойки, перебур и т. п., устанавливаются для данных горнотехнических условий на длительный период на основе технико-экономи- ческих расчетов и соображений, изложенных выше.

Объектами технического расчета конкретных взрывов являются: линия наименьшего сопротивления (л.н.с.); расстояние между скважинами в ряду при параллельном расположении или между концами веерных скважин (см. рис. 1У.8).

При расчете этих параметров исходят из функциональной оценки свойств горных пород по требуемому удельному расходу ВВ с пересчетом его на базисные условия (см. гл. IV § 2) и из необходимости размещения в скважинах требуемого количества взрывчатого вещества

Помимо свойств горных пород, удельный расход ВВ (при данном типе ВВ, конструкции заряда и т. п.) зависит от геометрических параметров забоя (учитывается коэффициентом кв), а также диаметра скважин (учитывается коэффициентом ко), т.е. ^=с.оп$^къкй, кв принимается из расчета, что при веерном расположении скважин ц больше в 1,65—1,9 раза, чем при параллельном, а в случае параллельного расположения а

где а — расстояние между скважинами в ряду; М — мощность залежи;

1, 2 —индексы двух случаев, различающихся шириной забоя; ка — поправочный коэффициент, учитывающий, насколько возрастет (или уменьшится) удельный расход ВВ в одном случае по сравнению с другим за счет увеличения (или уменьшения) диаметра скважин'. При мелкоблочной структуре массива 1. В остальных случаях

где Ь изменяется приблизительно от 1,3 у монолитной руды (при <2) до 2 при крупноблочной руде.

к — коэффициент поправок на геометрические параметры конкретных условий.

Каждая оконтуривающая скважина отбивает почти в два/ раза меньше руды, чем остальные скважины. Соответственно при Параллельных скважинах. /

(IV.! 1)

где М — ширина забоя (или мощность залежи, если забой расположен по всей мощности); а —расстояние между скважинами в ряду.

ка — поправочный коэффициент, учитывающий, насколько возрастет (или уменьшится) удельный расход ВВ в расчетном случае за счет увеличения (или уменьшения) диаметра скважин по сравнению с базисным диаметром; при мелкоблочной структуре массива Лд» 1. В остальных случаях

За базисные условия могут быть приняты, например: параллельное расположение скважин и неограниченно широкий забой; определенный диаметр скважин, такой же, как при произведенных уже взрывах, результаты которых используются, или такой же, как в расчетном случае.

(ГУ. 12)

По каждому из удачных практических примеров отбойки руды (из массива с данными свойствами) делается пересчет удельного расхода ВВ на базисные условия:

<7баз < —ЯККп

где I — индекс практического примера, 1= 1,2,..., п.

Заметим, что если за базисные условия принято параллельное расположение скважин при неограниченно широком забое, то в случае веерного расположения скважин в практическом примере Ав=0,53-^-0,6, а при параллельном расположении

где величина а принимается ориентировочно, так как точное ее значение станет известно лишь из дальнейшего расчета.

Улавливание бурового шлама. Буровой шлам загрязняет откаточные и другие выработки. А если в блоке, где бурят, начинают взрывать скважины, то вода с буровым шламом попадает в отбитую руду, а это создает опасность прорыва большой массы мокрой руды при погрузке вагонов. Далее при использовании глухих вагонов зашламленная мокрая руда попадает в бункера и при погрузке скипов также возможна авария. Из вагонов с откидной стенкой или откидным днищем вода с буровым шламом вытекает по пути и загрязняет выработки.

Поэтому необходимо улавливать буровой шлам. На разных рудниках делают это по-разному.

Так, па многих рудниках перепускают воду из буровой выработки по специальной скважине в нижележащую выработку, служащую отстойником. Для этого ее заперемычивают почти на всю высоту, и в ней оседает буровой шлам. В качестве отстойника используют какую-либо ненужную выработку или проходят специальную выработку. Необходимый объем шламоотстойной выработки определяют из расчета 1,5—4 м3 на 1000 м3 объема разбуриваемого массива (в Кривбассе — 2,2 м3 на 1000 м3 объема).

На шахтах Кривбасса шламоотстойники общешахтные проходят вне рудного тела с уклоном около 10°. В отстойник из всех забоев откачивают зашламленную воду грязевыми насосами по шлангам диаметром 50—75 мм. Патрубок для отвода осветленной воды пропущен через бетонную перемычку.

На железном руднике «Таштагол» в Горной Шории заканчивают по возможности все буровые работы в блоке до начала взрывания скважин. Вода от промывки скважин стекает в откаточные выработки и в них в районе блока оседает шлам. По окончании бурения очищают выработки от шлама погрузочной машиной (на рельсовом ходу) и лишь после этого приступают к взрыванию и выпуску руды в данном блоке.

Техника улавливания бурового шлама требует усовершенствования.

Сравнительная оценка и область применения скважинной отбойки руды. По сравнению со шпуровой увеличивается в два-три раза производительность труда на отбойке; обеспечивается взаимонезависимость во времени для бурения, взрывания и доставки руды; повышается безопасность работ по бурению и взрыванию по сравнению с отбойкой шпурами из больших очистных пространств; можно отрабатывать руды даже невысокой устойчивости без закладки и крепления очистного пространства (отбитую руду тогда выпускают через выработки в основании блока); уменьшается запыленность воздуха и повышается общая культура труда.

Недостатки скважинной отбойки: худшее дробление руды за счет расширения сетки расположения зарядов (по сравнению со шпурами); меньшая точность контуров отбойки и, как следствие, дополнительные потери и разубоживание руды у контактов залежи, что особенно ощутимо при малой мощности залежи; невозможность применения при системах разработки, которые требуют вынимать руду небольшими участками (меньшими, чем глубина скважины); увеличивается законтурное разрушение массива пород.

Для применения скважинной отбойки необходимо, чтобы мощность залежи была не менее 5—8 м во избежание больших потерь и разубоживания руды в связи с неточностью отбойки по контактам залежи. В виде исключения при очень правильных контактах иногда отбивают руду скважинами при мощности 2—1,5 м.

Другое ограничение: скважинную отбойку применяют, как правило, в том случае если в очистном пространстве не работают люди. В иных случаях безопаснее шпуровая отбойка, меньше нарушающая окружающий массив.

Дата публикования: 2015-09-17; Прочитано: 4022 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!