|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

ВВЕДЕНИЕ. Задание к курсовому проекту.Тема курсового проекта «Оптимизация ресурсов производственного перегрузочного комплекса» предполагает установление оптимальной

|

|

Задание к курсовому проекту. Тема курсового проекта «Оптимизация ресурсов производственного перегрузочного комплекса» предполагает установление оптимальной потребности производственного перегрузочного комплекса (ППК) в технических и трудовых ресурсах: причалах, основных перегрузочных машинах (кранах, перегружателях) и средствах малой механизации (авто- и электропогрузчиках, ричстакерах и др.) и докерах-механизаторах, которые необходимы для выполнения заданного объема погрузочно-разгрузочных работ.

Исходные данные к курсовому проекту можно получить в индивидуальном порядке у преподавателя кафедры УМТ, ведущего дисциплину «Технология и организация перегрузочных процессов»,или выбрать из приложения данных методических указаний по согласованию с преподавателем.

Исходные данные к курсовому проекту должны включать следующие сведения:

- наименования двух грузов и их классы; если класс груза не указан, студент выбирает его самостоятельно по сборнику ЕКНВ [3] и согласует с преподавателем;

- значение грузопереработки в тысячах физических тонн Q г;

- доли каждого груза в объеме грузовых работ D1 и D2, показывающие процентное соотношение заданных грузов в грузопереработке ППК;

- коэффициент транзитности Ктр, значение которого является общим (одинаковым) для любого из грузов;

- направление перевозки – прибытие в порт (в вагоне или судне);

- тип судна.

При выполнении курсового проекта необходимо методом перебора вариантов рассчитать результаты обработки судна различным числом технологических линий – от минимально необходимого до максимально возможного, а также затраты по порту и флоту. По заданному критерию оптимальности – минимуму приведенных затрат по комплексу «порт – флот» – выбрать оптимальное число технологических линий на обработке судна. Для оптимального числа технологических линий следует установить соответствующие ему технические ресурсы – число причалов и перегрузочных машин, рассчитать потребность в трудовых ресурсах – докерах-механизаторах на судовых и вагонных работах.

Курсовой проект состоит из расчетно-пояснительной записки и графиков, отражающих результаты расчетов, которые приводятся в конце пояснительной записки.

Основные требования к оформлению курсового проекта. Курсовой проект должен быть выполнен на листах белой бумаги формата А4. Шрифт Times New Roman, кегль 14 пт. По четырем сторонам листа должны быть оставлены поля: левое – 30 мм, правое – 10 мм, верхнее и нижнее – по 20 мм.

Текст должен быть четким, понятным, напечатанным на компьютере.

Исходные данные, а также результаты расчетов можно представить в виде таблиц, на которые обязательно должна быть ссылка в тексте. Нумерация таблиц – сквозная или в пределах раздела. Каждая таблица должна иметь заголовок.

Основная часть пояснительной записки должна быть представлена в виде разделов и подразделов. Заголовок раздела должен иметь порядковый номер (арабская цифра с точкой), заголовок подраздела обозначается двумя цифрами, разделенными точкой. Заголовки разделов записываются прописными буквами, заголовки подразделов – строчными, кроме первой прописной. Длинные заголовки нельзя переносить произвольно: при переносе их делят на смысловые отрезки. Точка в конце заголовка и подзаголовка не ставится.

Формулы по тексту курсового проекта должны следовать за строкой, содержащей ссылку на них, иметь порядковые номера в круглых скобках справа и расшифровку символов. Формулы одного из расчетных вариантов (обычно первого) в обязательном порядке должны быть представлены в числах. Результаты расчетов по всем остальным вариантам (вместе с первым) можно дать в табличной форме. Каждый раздел (подраздел), в котором выполняются расчеты, должен завершаться выводом, в котором анализируются полученные результаты. Листы должны быть пронумерованы в правом верхнем углу или в середине верхнего поля. Счет листов начинается с титульного, первая цифра нумерации (4 или 5) проставляется на листе, следующим за введением.

Список использованной литературы должен быть оформлен в соответствии с существующими требованиями.

Графическая часть проекта выполняется в определенном масштабе на стандартном листе формата А4. Подрисуночные подписи располагаются под рисунками, после них не ставят точку.

Структура курсового проекта включает введение, основную часть с выполненными расчетами по обоснованию и оптимизации потребности производственного перегрузочного комплекса в технических и трудовых ресурсах и заключение. Исходные, нормативно-справочные данные и результаты расчетов оформляются в виде расчетно-пояснительной записки.

Расчетно-пояснительная записка включает в себя титульный лист, оглавление (перечень разделов и подразделов с указанием страниц), лист с исходными данными, введение, основную часть и заключение.

Введение должно отражать цель курсового проекта, необходимость и актуальность оптимизации результатов решения задач управления, одной из которых является обоснование и оптимизация технических и трудовых ресурсов производственного перегрузочного комплекса. Формирование обоснованных ресурсов является существенным фактором для любой фирмы, а для перегрузочного комплекса – это более значимое условие, поскольку оно затрагивает не только интересы порта, но и влияет на результаты работы судовладельца, смежных видов транспорта и грузовладельцев.

Основная часть курсового проекта должна содержать следующие разделы:

1. Краткая характеристика грузов.

2. Технико-эксплуатационная характеристика судна.

3. Определение загрузки судна.

4. Обоснование производительности технологической линии.

4.1. Выбор технологических схем перегрузки грузов.

4.2. Краткая характеристика технологических схем и перегрузочных средств.

5. Расчет минимального и максимального числа технологических линий на обработке судна

6. Оптимизация ресурсов производственного перегрузочного комплекса.

6.1. Сущность задачи по оптимизации ресурсов ППК.

6.2. Расчет интенсивности грузовых работ и числа причалов.

6.3. Расчет затрат по порту для различного числа технологических линий.

6.4. Расчет затрат по флоту.

6.5. Выбор и обоснование оптимального числа технологических линий.

6.6. Обоснование потребности в технических ресурсах.

6.7. Определение численности докеров-механизаторов на судовых и вагонных работах.

Заключение должно содержать в кратком изложении цель курсового проекта, перечень задач, которые решены для достижения поставленной цели, и полученные результаты.

Завершается курсовой проект списком использованной литературы.

ТРЕБОВАНИЯ К СОДЕРЖАНИЮ РАЗДЕЛОВ

Р АСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

1. КРАТКАЯ ХАРАКТЕРИСТИКА ГРУЗОВ

В данном разделе должны быть описаны некоторые свойства заданных грузов: размеры, масса одного места, удельный погрузочный объем и класс грузов, такие специфические свойства, как огнеопасность, слеживаемость, реагирование на свет, тепло, восприимчивость к влаге, запахам, пыли или, наоборот, их выделение, а также совместимость заданных грузов при перевозке в одном грузовом помещении. Если грузы особо режимные, следует описать особые условия их перевозки и хранения.

В качестве источников информации можно использовать литературу по грузоведению, технологии морской перевозки грузов, а также сборник ЕКНВ [1, 3, 4].

2. ТЕХНИКО-ЭКСПЛУАТАЦИОННАЯ ХАРАКТЕРИСТИКА СУДНА

В данном разделе необходимо привести следующие сведения о судне: наименование, тип и назначение судна, главные размерения: длину, ширину, осадку; весовые и объемные характеристики: полное водоизмещение, валовую и чистую грузоподъемность, грузовместимость судна; размеры и объемы грузовых помещений, размеры люков.

Следует указать также эксплуатационные расходы по суточному содержанию судна на стоянке и строительную стоимость судна.

Источниками информации являются справочник по флоту [5] и имеющаяся на кафедре управления морским транспортом нормативно-справочная документация.

3. ОПРЕДЕЛЕНИЕ ЗАГРУЗКИ СУДНА

Количество грузов на судне рассчитывается упрощенно по формуле

Qc =Wc/и≤ Dr, (1)

где Qc – количество груза на судне, т;

Wс – киповая грузовместимость судна, м3;

и – средневзвешенное значение удельного погрузочного объема перевозимых грузов, м3/т;

Dr – чистая грузоподъемность судна, т.

Значение и определяется по формуле

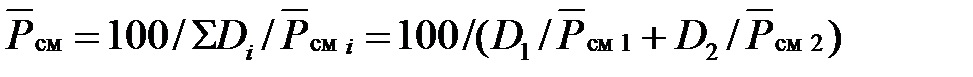

u =1/(Dl/и1+D2/и2), (2)

где Dl, D2 – доля грузов в грузопереработке ППК, указанная в задании;

и1, и2 – удельные погрузочные объемы заданных грузов, м3/т.

Если значение удельного погрузочного объема одного из грузов больше, чем удельная грузовместимость судна ω (ω =Wс /Dr), а удельный погрузочный объем другого груза меньше удельной грузовместимости судна,

т. е. на судне перевозятся «легкий» и «тяжелый» грузы, то количество груза на судне для полного использования грузоподъемности и грузовместимости судна следует определять по системе уравнений:

. (3)

. (3)

В таком случае доли грузов D1 и D2, указанные в задании, уточняются по результатам решения системы уравнений (3). Для дальнейших расчетов принимаются их новые значения Dл и Dт (для легкого груза Dл= qл/ Qc; для тяжелого Dт= qт/ Qc).

Загрузка отдельных грузовых помещений должна быть пропорциональна их грузовместимости и может быть рассчитана по формуле

qi = (Wi ×Ko× Qc)/Wc , (4)

где qi – количество груза в i -м грузовом помещении (отсеке), т;

Wi – грузовместимость i -го отсека, м3;

К0 – коэффициент допустимого отклонения от пропорционального распределения грузов по грузовым помещениям; он находится в пределах 0,9 – 1,1. Для теоретических расчетов в данном курсовом проекте рекомендуется принимать К0=1,0.

4. ОБОСНОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

4.1. Выбор технологических схем перегрузки грузов

Указанное в задании направление грузопотоков и коэффициент транзитности предопределяют перегрузку грузов на ППК по трем вариантам. Два из них связаны с обработкой судна: «судно – вагон» или обратно, «судно – склад» или обратно. Вариант «склад – вагон» или обратно выполняется обычно в тыловой зоне причала. Для установления значений производительности технологических линий для каждого из заданных грузов следует выбрать наиболее реальные и чаще всего используемые технологические схемы, соответствующие каждому из вариантов (всего 6 технологических схем). Для каждой из схем нужно привести значение производительности технологической линии с указанием продолжительности смены, численности и расстановки рабочих на линии; численности, расстановки и типа погрузчиков (авто- и электропогрузчики и др.), их грузоподъемности.

Показатели технологического процесса для каждой из технологических схем можно выбрать из сборника ЕКНВ [4], сборников технологических карт перегрузки грузов для конкретного порта, имеющихся на кафедре управления морским транспортом, или по результатам расчетов, выполненных в расчетно-графической работе по дисциплине «Технология и организация перегрузочных процессов». В тексте данного курсового проекта должны быть даны ссылки на источники информации. Показатели технологического процесса необходимо свести в таблицу (табл. 1).

Количество груза по вариантам (тыс. тонн) зависит от величины грузопереработки Q, доли каждого груза в грузопереработке и коэффициента транзитности Ктр ,. Например, для первого груза с долей D1, количество груза, которое должно быть перегружено по прямому варианту, будет равно

Qпр= Q г ×D1× Ктр,

по складскому варианту, связанному с обработкой судна

Qскл= Q г ×D1×(1- Ктр).

Такое же количество груза Qскл должно быть перегружено по варианту «склад – вагон» или обратно.

Таблица 1

Показатели технологического процесса

| Наименование и класс груза | Варианты работ | Технологические схемы | Производительность технологической линии | Численность и расстановка рабочих на линии | Норма выработки, т/чел.-смену | Количество и типы погрузчиков | Количество груза по вариантам, тыс. т | |

| сменная КНВ, т/смену | часовая, т/ч | |||||||

| Груз 1 | ||||||||

| Груз 2 | ||||||||

4.2. Краткая характеристика технологических схем

и перегрузочных средств

В данном подразделе необходимо дать краткое описание технологических схем перегрузки заданных грузов, приведенных в табл. 1, с указанием типов и размеров «подъема» (длины и ширины «подъема»). Здесь же необходимо привести краткую характеристику средств механизации, используемых в технологических схемах, и указать их стоимость.

5. РАСЧЕТ МИНИМАЛЬНОГО И МАКСИМАЛЬНОГО ЧИСЛА

ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ НА ОБРАБОТКЕ СУДНА

Минимальное число технологических линий должно обеспечивать обработку судна в сроки, предусмотренные нормами (графиком), и может быть рассчитано по формуле

, (5)

, (5)

где  – средневзвешенная по доле груза чистая норма грузовых работ, т/судо-сут.;

– средневзвешенная по доле груза чистая норма грузовых работ, т/судо-сут.;

– средневзвешенная с учетом вариантов работ и доли грузов в грузопереработке ППК сменная производительность одной технологической линии, т/см;

– средневзвешенная с учетом вариантов работ и доли грузов в грузопереработке ППК сменная производительность одной технологической линии, т/см;

– число смен работы ППК в течение суток.

– число смен работы ППК в течение суток.

Величина  должна быть округлена до целой в большую сторону.

должна быть округлена до целой в большую сторону.

Значение средневзвешенной чистой нормы грузовых работ рассчитывается по формуле

, (6)

, (6)

где  – средневзвешенная укрупненная (валовая) норма грузовых работ, т/судо-сут.;

– средневзвешенная укрупненная (валовая) норма грузовых работ, т/судо-сут.;

– коэффициент перехода от валовой к чистой норме грузовых работ; в данном курсовом проекте рекомендуется принять

– коэффициент перехода от валовой к чистой норме грузовых работ; в данном курсовом проекте рекомендуется принять  = 0.7

= 0.7

Величина  рассчитывается с учетом доли различных грузов, перегружаемых на ППК, по формуле

рассчитывается с учетом доли различных грузов, перегружаемых на ППК, по формуле

, (7)

, (7)

где  – доля i -го груза в грузопотоке ППК, %; значения

– доля i -го груза в грузопотоке ППК, %; значения  даны в исходных данных;

даны в исходных данных;

– укрупненная (валовая) норма грузовых работ для i -го груза, т/судо-сут.; определяется по Нормам обработки для конкретного порта и заданного груза (см., например, http://www.vmtp.ru) и, если необходимо, уточняется с учетом группы судна, соответствующей заданному типу.

– укрупненная (валовая) норма грузовых работ для i -го груза, т/судо-сут.; определяется по Нормам обработки для конкретного порта и заданного груза (см., например, http://www.vmtp.ru) и, если необходимо, уточняется с учетом группы судна, соответствующей заданному типу.

Средневзвешенная по доле грузов сменная производительность одной технологической линии рассчитывается по формуле

, (8)

, (8)

где  – средневзвешенная по вариантам работ сменная производительность одной технологической линии по перегрузке i -го груза, т/смену. Величина

– средневзвешенная по вариантам работ сменная производительность одной технологической линии по перегрузке i -го груза, т/смену. Величина  зависит от соотношения количества грузов, перегружаемых на судне по прямому и складскому вариантам, и рассчитывается по формуле

зависит от соотношения количества грузов, перегружаемых на судне по прямому и складскому вариантам, и рассчитывается по формуле

, (9)

, (9)

где K тр – коэффициент транзитности, показывающий долю грузов, перегружаемых на ППК по прямому варианту (задан в исходных данных);

Pпрi, Pсклi – сменная производительность одной технологической линии по i -му грузу для прямого и складского («склад – судно» или обратно) вариантов обработки судна, т/смену; выбирается по данным табл.1 разд. 4.

Максимальное число технологических линий должно устанавливаться исходя из возможности работы линий по ограничениям судна и берега, причем

, (10)

, (10)

где N’max – максимальное число технологических линий, рассчитанное с учетом конструктивных особенностей и загрузки судна;

N”max – максимально возможное число технологических линий, установленное с учетом безопасности работ с позиции берега.

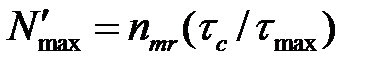

При равенстве допустимого числа технологических линий на отсек птr по всем грузовым отсекам и загрузки судна однородным или разнородным грузом величина N’max рассчитывается по формуле

, (11)

, (11)

где τc, – продолжительность работы технологических линий по судну в целом, машино-смены;

τmax – наибольшая продолжительность обработки какого-либо отсека, смены.

Допустимое число технологических линий на одном отсеке рассчитывается по формуле

, (12)

, (12)

где lл – длина люка судна, м;

lзп – рабочая зона одного «подъема», м.

Величина lзп рассчитывается по формуле

(13)

(13)

где l0 – длина «подъема» по диагонали, м;

lз – величина запаса, необходимого для безопасного прохождения груза, м, принимается lз = 1,0 – 1,5м.

Расчетное значение nmr округляется до целой величины в меньшую сторону, обычно значение nmr равно 1 или 2.

На рис. 1 представлена схема, поясняющая расчет величины nmr.

lл

| l 0 |

| lз |

Рис. 1. Расположение «подъема» груза на просвете люка

при погрузке его в трюм или выгрузке из трюма

Допустимое число технологических линий на одном отсеке с учетом требований техники безопасности указано также в [6, с. 29].

Величина τc рассчитывается по формуле

, (14)

, (14)

где Qc – количество груза на судне, т;

qi – загрузка i -го грузового отсека, т;

Nтр – число грузовых отсеков.

Для выбора величины τmax среди всех значений qi/Pcм определяют наибольшее.

Если значения допустимого числа линий nmr на различных отсеках различаются между собой, то грузовые отсеки, для которых nmr =2, следует условно разделить на два грузовых отсека. Общее число отсеков в этом случае (с учетом условных) превышает их фактическое количество. Величина τmax выбирается из общего числа отсеков (с учетом условных), величина nmr принимается равной 1.

Рассчитанное по формуле (11) значение числа технологических линий может быть дробным (не целым) числом. Округленное значение этой величины до целой в большую сторону показывает количество кранов (реальных физических единиц), которые должны быть заняты на обработке судна для обеспечения заданной концентрации технологических линий. Дробное же число технологических линий показывает, что продолжительность работы одной из линий будет составлять только часть времени обработки судна. Доля занятости по времени одной из линий на обработке судна выражается дробной частью N’max.

Максимальное число технологических линий с позиции берега определяется по соотношению оперативного фронта работ, зависящего от длины грузового фронта судна, и минимальной зоны, необходимой для работы одного крана. В первом приближении величина N”max определяется по формуле

N”max = Lфр/lзк, (15)

где Lфр – длина оперативного фронта работ, м;

lзк – величина рабочей зоны, необходимой для работы одного крана, м.

Длина оперативного фронта работ в грубом приближении может быть принята равной длине судна за вычетом длины надстроек и рассчитывается по формуле

Lфр = lc-lнад, (16)

где lc – наибольшая длина судна, м;

lнад – длина надстроек на судне, м; величина lнад может быть установлена по чертежу судна с учетом его масштаба [5].

Величина рабочей зоны одного крана lзк определяется по формуле

lзк = Rmin+bkn/2+l’з, (17)

где Rmin – минимальный вылет стрелы крана, м;

bkn – ширина колеи портала, м;

l’з – величина запаса, необходимая по технике безопасности, принимается l’з =3,0 м.

Более подробно порядок определения фронта работ и числа технологических линий для судов с различным расположением надстроек указан в [6, с. 30 – 34].

По рассчитанным значениям числа технологических линий от Nmin до Nmax устанавливается вариантный ряд числа технологических линий с интервалом в одну линию. Например, при Nmin = 2 и Nmax = 4 вариантный ряд будет иметь вид: 2, 3, 4. Если Nmax выбирается по величине N’max, то последнее значение оказывается дробным, и последний интервал вариантного ряда может быть дробным. (Например, при Nmin =2 и Nmax = 3,8 вариантный ряд может состоять из следующих чисел: 2; 3; 3,8). Чтобы в расчетах сохранился интервал в одну технологическую линию, дробным может быть принято минимальное число линий, причем получаемое обратным счетом дробное значение минимального числа линий должно быть не меньше расчетного значения Nmin, полученное по формуле (5). Вариантный ряд последнего примера может иметь вид 1,8; 2,8; 3,8, если полученное расчетом Nmin ≤ 1,8.

Для каждого из значений числа технологических линий, входящих в вариантный ряд, выполняются расчеты в соответствии с методикой, приведенной в разд. 6. (подразделы 6.2. – 6.5.).

6. ОПТИМИЗАЦИЯ РЕСУРСОВ

ПРОИЗВОДСТВЕННОГО ПЕРЕГРУЗОЧНОГО КОМПЛЕКСА

6.1. Сущность задачи по оптимизации ресурсов ППК

Для осуществления основной производственной деятельности – перегрузки грузов – ППК должен иметь технические ресурсы: причалы, портовое перегрузочное оборудование (краны, авто- и электропогрузчики и т. д.), а также трудовые ресурсы, к которым прежде всего следует отнести докеров-механизаторов, осуществляющих перегрузочные работы.

Целью данного курсового проекта является решение управленческой задачи: определение и оптимизация потребности ППК в причалах, перегрузочной технике и докерах-механизаторах, необходимых для выполнения заданного объема работ.

Поступающие на ППК суда можно обрабатывать различным числом технологических линий – от минимального, необходимого для выполнения заданных сроков обработки судна, до максимально возможного, с учетом ограничений со стороны судна и берега. Увеличение числа технологических линий вызывает рост интенсивности обработки судна и пропускной способности причала. Это, в свою очередь, уменьшает потребность в причальном фронте, а точнее, позволяет уменьшить коэффициент использования причалов по времени. И, следовательно, создает предпосылки для привлечения дополнительного грузопотока при тех же производственных мощностях.

Увеличение интенсивности обработки судов приводит к сокращению их стояночного времени и затрат по флоту. С другой стороны, при одном и том же числе причалов (без учета коэффициента использования причалов по времени) увеличение числа технологических линий на обработке судов приводит к увеличению затрат по порту. Задача состоит в том, чтобы для заданного объема грузовых работ, расчетного типа судна и сложившейся структуры грузопотока, определить такие технические и трудовые ресурсы ППК, которые обеспечивали бы перегрузку грузов с минимальными затратами по комплексу «порт – флот». Целевой функцией задачи являются минимальные суммарные приведенные затраты по порту и флоту П, связанные с освоением заданного объема работ, которые рассчитываются по формуле

П = Пп+Пф ―> min, (18)

где Пп – приведённые затраты по порту, связанные с освоением заданного грузопотока, тыс. руб.

Пф – приведенные затраты по флоту за время стоянки судов в порту, тыс. руб.

Соответствующее минимуму приведенных затрат число технологических линий является основой для определения оптимальных технических ресурсов – причалов и перегрузочного оборудования, а также для расчета оптимальной потребности в докерах-механизаторах.

Приведенные затраты по порту или флоту включают в себя годовые эксплуатационные расходы и капиталовложения, приведенные к году эксплуатации с помощью нормативного коэффициента экономической эффективности капитальных вложений, и определяются по формуле

П = R+Ен × К, (19)

где R – годовые эксплуатационные расходы (по порту или флоту), тыс. руб.;

Ен – нормативный коэффициент экономической эффективности капвложений;

К – капиталовложения по порту (или флоту), необходимые для освоения заданного объема перегрузки грузов, тыс. руб.

При определении комплексного оценочного показателя суммарных приведенных затрат по порту или флоту в сопоставляемых вариантах учитываются только статьи расходов, изменяющихся при изменении числа технологических линий.

6.2. Расчет интенсивности грузовых работ и числа причалов

Расчет выполняется для каждого значения числа технологических линий из составленного ранее вариантного ряда.

Средняя интенсивность обработки судна в тоннах/судо-час рассчитывается по формуле

, (20)

, (20)

где Nтл – число технологических линий на обработке судна (из вариантного ряда);

– средневзвешенная сменная производительность одной технологической линии, формула (8), т/смену;

– средневзвешенная сменная производительность одной технологической линии, формула (8), т/смену;

nсм – число смен работы порта в течение суток; при использовании для расчета производительности технологической линии, выбранной из сборника ЕКНВ, принимается nсм = 3;

Kсн – коэффициент, учитывающий влияние концентрации технологических линий на среднюю производительность линии. Коэффициент Kсн зависит от соотношения числа технологических линий Nтл и числа люков на судне nл (табл. 2).

Таблица 2

Значения коэффициента Kсн

| Nтл | Kсн | (1 - Kсн) |

| Nтл <nл | 1,0 | |

| Nтл = nл | 0,05 | 0,95 |

| Nтл = nл+1 | 0,10 | 0,90 |

| Nтл= nл+2 | 0,15 | 0,85 |

При числе технологических линий, превышающем число люков на судне, длине люков от 9 до 16 метров и ширине более 8 м значение интенсивности обработки судна следует уточнить. При указанных размерах люков в темное время суток допускается работа только одной линии. В этом случае средняя интенсивность обработки судна может быть рассчитана по формуле

, (21)

, (21)

где nсвсм, nТсм – число смен работы порта соответственно в светлое и темное время суток.

Для данного курсового проекта можно принять nсвсм =2, nТсм =1.

Если две технологические линии предполагается использовать на трюме, длина которого больше 20 м и ширина более 8 м, то интенсивность обработки судна следует рассчитывать по формуле (20), поскольку на таких люках возможно использование двух линий как в светлое, так и в темное время суток.

Суточная пропускная способность причала (т/сутки) рассчитывается по формуле

, (22)

, (22)

где tвсп – длительность вспомогательных операций с судном у причала, несовмещаемых по времени с грузовыми, ч.

Потребное число причалов для освоения заданных объемов грузовых работ определяется по формуле

Nпр= Qг×kмн/(Tн×Псут×kмет×kзан), (23)

где Qг – заданный объем грузопереработки, физо-тонны;

kмн – коэффициент месячной неравномерности поступления груза, для курсового проекта можно принять kмн = 1,1 – 1,3;

Тн – длительность навигационного периода, сутки; для курсового проекта Тн = 365 сут;

kмет – коэффициент, учитывающий перерывы в работе причала по метеорологическим условиям; ориентировочные значения Кмет = 0,8 – 0,85;

kзан – коэффициент занятости причала обработкой судов в течение месяца; для перегрузочных комплексов универсального назначения

Кзан = 0,6 – 0,7; для навалочных и лесных грузов Кзан = 0,5 – 0,6.

В дальнейших расчетах можно использовать как дробное число причалов, так и значение, округленное до целой величины. При узкой специализации причалов и невозможности использовать их для перегрузки грузов другой номенклатуры в расчете лучше использовать целые значения.

Дата публикования: 2015-09-17; Прочитано: 1064 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!