|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Устройство кормодробилки

|

|

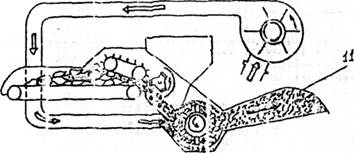

Кормодробилка КДУ-2,0 (рис. 1) состоит из дробильного аппарата 1, вентилятора 2, циклона 6 со шлюзовым затвором 5, а

Рис. 1. Универсальная дробилка кормов КДУ-2,0-

I - дробильный аппарат; 2 - вентилятор; 3 - загрузочный ковш; 4- рукава выгрузит 5 - шлюзовой затвор; 6 - циклон; 7-- кормовой трубопровод- 8 -воздушный трубопровод; 9 - фильтровальный рукав; 10 - амперметр-индикатор-

11 - червячный редуктор; 12 - ножевой барабан; 13 - рычаг включения- 14 I подающий транспортер; 15 - электродвигатель; 16 - рама- 17 -подпрессовывающий транспортер; 18 - редуктор

также с прямым (нагнетательным) 7 и обратным (отводящим) 8 трубопроводами; кроме того, дробилка оборудована барабаном 12, питающим 14 и прессующим 17 транспортерами. Для подвода зерновых материалов в дробильную камеру имеется загрузочный бункер 3.

Все узлы машин смонтированы на раме 16. Привод рабочих органов осуществляется от электродвигателя 15.

С машиной дополнительно поставляют контрпривод для привода машины от трактора.

Для предварительного измельчения стебельных и других несыпучих кормов служит ножевой барабан 12 и противорежущая пластина, для окончательного измельчения - дробильный аппарат. Зазор между ножом и противорежущей пластиной должен быть 0,5..0,8 мм, который устанавливают двумя регулировочными винтами.

Для изменения подачи ножевой барабан имеет две сменные звездочки с различным количеством зубьев (z1 -15 и z2 -20).

Для подачи стебельчатых и других несыпучих кормов к ножевому барабану машина оборудована транспортерами: основным - питающим «и вспомогательным - прессующим (рис. 2).

Прессование рыхлой кормовой массы обеспечивается весом прессующего транспортера и давлением пружин. При этом прессующий транспортер прижимается вниз до упора, установленного на вертикальных стенках корыта питающего транспортера.

Питающий и прессующий транспортеры примыкают концами к загрузочному окну кожуха ножевого барабана и приводятся в действие от вала ножевого барабана посредством передаточного механизма.

Передаточный механизм состоит, из редуктора 4, закрепленного под рамой питающего транспортера. Конструкция редуктора обеспечивает включение транспортеров в работу, выключение из нее и обратную подачу материала в случаях забивания загрузочной горловины (рис. 1).

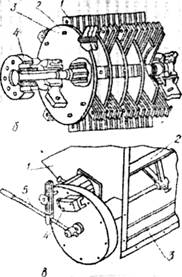

Дробильный аппарат представляет собой молотковую дробилку.

На одном конце вала дробильного барабана закреплен шестилопастной вентилятор, на другом - двухступенчатый много ручьевой шкив для клиноременной передачи.

Молотковый барабан вращается в дробильной камере. Для отбора сухих измельченных кормов имеется отсасывающий патрубок, а для отбора влажных кормов - вместо решета вставляют выбросную горловину прямоугольного сечения. При этом отвинчивают две барашковые гайки и откидывают вниз крышку выгрузного люка. К корпусу дробилки прикреплен улиткообразный кожух вентилятора. Его всасывающая горловина соединена с отсасывающим патрубком, а выходной патрубок соединен транспортирующим трубопроводом 8 (рис. 1) с циклоном 6. Циклон предназначен для приема измельченного корма. Верхний патрубок циклона соединен с верхним концом воздухопровода 8

Рис. 2. Схема дробилки КДУ-2,0 (разрез): 1 - дробильный барабан; 2 - сменное решето; 3 - зарешетная камера; 4 - люк выброса; 5 - вставная выбросная горловина; 6 - крышка дробильной камеры; 7 - магнитный сепаратор; 8 - ковш-бункер для сыпучих кормов; 9 - патрубок для воды; 10 - режущий барабан; 11 - подпрессовывающий транспортер; 12 -питающий (подающий) транспортер; 13 - приемный воздушный патрубок; 14 -рама; 15 - электродвигатель; 16 - отсасывающий патрубок вентилятора; 17 -дека; 18 - противорежущая пластина.

при помощи улиткообразного короба, нижний конец воздухопровода соединен с дробильной камерой.

Воздушный поток, освобожденный от размолотого продукта, направляется из циклона по обратному трубопроводу снова в дробилку, унося с собой пылевую фракцию, не уловленную циклоном. Часть обратного воздушного потока, проходя через фильтровальный рукав 9, установленный перед дробилкой, отводится наружу. Благодаря этому в местах поступления корма в дробильную камеру создается разрежение и подсос свежего воздуха. Это устраняет пыление и активизирует поступление корма в дробильную камеру. В конусной части циклона на диаметрально противоположных сторонах сделаны два окна. Одно из них, закрытое прозрачной пластиной, служит для наблюдения за потоком корма, другое, закрытое металлической крышкой, служит для очистки циклона в случае его забивания измельченным кормом. Нижней частью циклон соединен со шлюзовым затвором, который состоит из полого корпуса с двумя боковинами и ротора, вращающегося внутри него.

К выгрузному патрубку шлюзового затвора прикреплены сдвоенные выбойные рукава с перекидной заслонкой и мешкодержателями.

Для подачи в дробильную камеру сыпучего корма над верхней питавшей горловиной смонтирован загрузочный ковш 8 (рис. 2). Подача сыпучей массы регулируется поворотной заслонкой с винтовым механизмом. В проемах скатных стенок корпуса дробилки на пути движения корма закреплены магнитные сепараторы: верхний и нижний, предназначенные для улавливания железных частиц, случайно попавших в корм. На валу электродвигателя установлен восьмиручьевой двухступенчатый шкив клиноременной передачи. Шесть клиновидных ремней от одной ступени шкива передают вращение дробильному барабану и вентилятору. Два ремня от второй ступени шкива вращают. ножевой барабан. Для облегчения запуска двигателя, удобства управления и контроля за степенью его загрузки и загрузкой самой дробилки агрегат укомплектован магнитным пускателем с пусковой кнопкой, плавкими предохранителями, пакетным переключателем, автоматической фрикционной муфтой центробежного действия и амперметром-индикатором.

Магнитный пускатель снабжен тепловым реле, отключающим электродвигатель при длительной перегрузке.

Магнитный пускатель, плавкие предохранители и пакетный переключатель смонтированы в специальном выносном шкафу, который устанавливают в помещении, где работает кормодробилка.

Амперметр-индикатор предназначен для наблюдения за загрузкой машины в процессе работы и позволяет лучше ее регулировать. Амперметр-индикатор и пусковая кнопка магнитного пускателя закреплены на пружинах специальной рамки, установленной на корпусе дробилки. Рамка с приборами сделана поворотной и обеспечивает удобное наблюдение за показаниями амперметра с рабочего места машины. Автоматически действующая фрикционная центробежная муфта служит для облегчения пуска в работу двигателя в агрегате с дробилкой. Устройство ее следующее. Внутри полого шкива, вращающегося на. валу электродвигателя в двух шарикоподшипниках, помещены четыре фрикционные колодки, закрепленные на плоских пружинах. Пружины связаны с крестовиной, сидящей прочно на валу электродвигателя. Полый шкив соединен клиновидными ремнями со шкивом молоткового (дробильного) барабана. При запуске электродвигателя в работу шкив, свободно посаженный на валу, стоит на месте вследствие торможения приводными ремнями. Затем, по мере увеличения частоты вращения вала электродвигателя, фрикционные колодки под действием центробежной силы преодолевают упругое действие пружин и входят в соприкосновение со шкивом. Таким образом обеспечивается автоматическое включение в работу дробилки при достижении валом двигателя определенной частоты вращения.

Технологический процесс. В загрузочный ковш засыпают сыпучие корма при закрытой поворотной заслонке. Затем пускают машину в работу и, следя за показанием амперметра-индикатора, постепенно открывают заслонку загрузочного копа, с Перегружать машину не рекомендуется. Измельченный корм из-под дробильной камеры отсасывается вентилятором через отсасывающий патрубок и по нагнетательной трубе подается в циклон.. Из циклона измельчения масса через шлюзовой затвор поступает по двум выгрузным рукавам в мешки7 или на транспортер, установленный под выгрузными рукавами, чтобы подать ее в бункера или другие мамины. Кукурузные початки, сено и другие несыпучие и стебельчатые корма направляют по питающему транспортеру к ножевому барабану для предварительного измельчения. Корм, измельченный ножевым барабаном, поступает в дробильную камеру, где происходит окончательное измельчение. Степень измельчения регулируется постановкой соответвующего сменного решета с большим или меньшем диаметром отверстий. Для измельчения влажных кормов машину переоборудуют Вынимают решето, а вместо него устанавливают выгрузной патрубок. Затем открывают крышку выгрузного люка,а засллонку загрузочного ковша закрывают (рис. 3 а, б, в)

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- чистый воздух

- чистый воздух

- продукт в смеси с воздухом

- воздух с примесью

- чистый воздух

- направление вращения

Рис 3 а. Технологическая схема измельчения зерна

1 - транспортер подающий; 2 - транспортер прессующий; 3-приемный

бункер для зерна; 4 - фильтрующий рукав; 5- - циклон; б - шлюзовой затвор; 7 -

дробильная камера; 8 - режущий барабан; 9 - вентилятор; 10. заслонка; 11 -

дефлектор.

Рис 3 б. Технологическая схема измельчения сена и кукурузных початков.

Рис 3 в. Технологическая схема измельчения зеленой массы и силоса.

Техническое обслуживание машины. После установки машины перед первым пуском в работу нужно проделать следующее:

1. Залить масло в картеры редукторов шлюзового затвора и транспортеров дробилки до установленного уровня и смазать все подшипники в соответствии с картой смазки, предварительно очистив масленки.

2. Проверить натяжение приводных ремней и цепей при необходимости провести регулировку их натяжения. Клиновидные ремни между валами электродвигатели и молоткового барабана натягивают перемещением электродвигателя на салазках, закрепленных на раме машины. Натяжение остальных ремней и цепей осуществляют перемещением натяжных роликов и звездочек.

3. Проверить зазор между лезвиями ножей режущего барабана и противорежущей пластиной. Он должен быть не более 0,5... 0,8 мм. Для регулировки зазора нужно снять верхний кожух ножевого барабана и прессующего транспортера, снять натяжное устройство прессующего транспортера и отвести транспортер вверх. Зазор между лезвием противорежущей пластины и лезвием каждого ножа регулируют отдельно. Для этого ослабляют контргайки регулировочных винтов и болтов, закрепляющих нож, и при помощи регулировочных винтов устанавливают зазор, приближая или удаляя лезвия ножа от лезвия противорежущей пластины. После окончания регулировки ножи прочно закрепляют болтами, а установочные винты фиксируют контргайками.

4. Проверить натяжение полотен транспортеров и при необходимости отрегулировать, переместив ведомый ролик натяжными болтами.

5. Проверить прочность крепления всех узлов и деталей и при необходимости подтянуть.

6. Проверить надежность действия поворотной заслонки загрузочного ковша и перекидной заслонки выбойных рукавов циклона.

7. Обкатать машину вначале на холостом ходу, а затем под нагрузкой. Обнаруженные неисправности устранить.

1.2. Дробилка безрешетная ДБ-5 предназначена для измельчения фуражного зерна влажностью не более 17%. Выпускается в двух модификациях: для комплектования комбикормовых агрегатов - ДБ-5-2 и для индивидуального использования - ДБ-5-1 (рис.4).

Рис. 4. Устройство дробилки ДБ-5-1:

а - дробилка; 1 - фильтр; 2 - камера разделительная; 3 - кормопровод; 4 - сепаратор; 5 - откидывающаяся крышка; 6 - ведомый двухступенчатый шкив; 7 - бункер; 8 - ротор; 9 - крышка откидная; 10 - корте; 11 - рама; 12 - вту^очно-пальцевая муфта; 13 - электродвигатель; б - ротор; 1 - молотки; 2 - ось; 3 - диск; 4 - вал; в - привод заслонки; 1 - бункер; 2 - заслонка; 3 - батарея постоянных магнитов; 4 - конечный выключатель; 5 - рычаг.

Основные узлы дробилки: дробильная камера, загрузочный и выгрузной шнеки, автоматический регулятор загрузки АРЗ - 1, шкаф управления. Дробильная камера включает в себя ротор, разделительную камеру, раму и электродвигатель (см.рис. 4).

Внутри зернового бункера установлены датчики нижнего и верхнего уровней, обеспечивающие автоматическое управление работой загрузочного шнека и заслонки подачи зерна в дробильную камеру в зависимости от разгрузки электропривода ротора дробления. Металлические включения в зерне устраняет магнитный сепаратор.

Технологический процесс.

Рычаг заслонки устанавливают в положение, обеспечивающее требуемую производительность дробилки. После этого последовательно включают выгрузной шнек, дробилку и загрузочный шнек. Зерно измельчается в дробильной камере дробильным ротором с набором комплектов молотков и рифленых дек, установленных на внутренней поверхности камеры. Степень измельчения и качество помола определяются положением заслонки, установленной в разделительной камере. Крупная фракция направляется на повторное измельчение, а мелкая -шнеком удаляется из разделительной камеры. Останавливают дробилку только при полной выработке продукта, отключая последовательно загрузочный шнек, дробилку и выгрузной шнек (рис.5).

Рис. 5 Схема дробилки ДБ-5-1: а - кинематическая; 1, 5, 11, 14 - электродвигатели; 2, 7, 15 - шкивы 0 90; 3, 8, 16. 23 - ремни; 4, 17 - шкивы 0 200; 6, 9 - валы; 10 - зубчатое колесо, 2 - 170; 12. 20,26,29 - шнеки; 13,28, 30 - валы, п=415 мин-1; 18 -зубчатое колесо, 2=17; 19 - барабан дробильный; 21 - вал, п=457 мин-1; 22, 24 - шкивы, 0 224; 25 -вал, п=1180 мин1; 27 - звездочка, 2=13. б - технологическая; 1 - шнек загрузочный; 2 - датчики }ровня; 3 - заслонки; 4 - шнек камеры; 5 - камера дробильная; 6 - шнек выгрузной; 7 - заслонка; 8 - сепаратор; 9 - камера разделительная; 10-бункер для зерна.

Дробилка ДБ-5 обеспечивает замкнутую циркуляцию воздуха и измельчаемого- продукта, что снижает запыленность окружающей среды. Кинематическая схема дробилки приведена на рисунке 5а, технологическая - на рисунке.5б.

Регулировки. Степень помола регулируют поворотом заслонки разделительной камеры и сменой сепаратора.

Натяжение ремней загрузочного шнека (стрела прогиба 1-2 мм) регулируют перемещением электродвигателя. Натяжение цепи загрузочного шнека - поворотом корпуса подшипника, имеющего эксцентриситет.

Радиальный зазор (1 - 1,5 мм) между диском ротора и сектором регулируют в следующем порядке: ослабляют болты крепления секторов, вращением эксцентриков приближает секторы до упора в диск ротора и поворачивают эксцентрики против часовой стрелки на угол 15 - 20°, болты крепления секторов затягивают.

Техническое обслуживание

Техническое обслуживание включает очистку, проверку креплений, регулировку натяжения ремней и цепей, смазку узлов трения, контроль износа молотков, втулок и шайб.

Допускаемый износ граней молотка по высоте - не более 4мм.

При износе всех граней молотки заменяют новыми или наплавляют изношенную часть чугунным электродом до прямоугольной формы.

Решета, кромки отверстий которых затупились до радиуса 1,5-2 мм, заменяют новыми. Пробоины в решете заделывают подгонкой заподлицо накладок из старого решета или листовой стали с отверстиями соответствующего диаметра.

Деки выбраковывают, если высота рифов уменьшается с 6,5 до 3 мм. К изломанным или выкрошенным рифам приваривают подогнанные по местам вставки.

Деформированные диски дробильного барабана правят на плите (зазор между диском и плитой не более 0,5 мм). Допустимое биение торца диска - не более 1 мм.

При ремонте вентиляторов вмятины на кожухе выправляют деревянным молотком. Деформированные лопасти и диски правят на плите. Балансировку производят привариванием дополнительных грузов к дискам вентилятора.

Техническая характеристика дробилки ДБ-5.

Производительность, кг/с 1,1-1,6

Количество молотков, шт. 120

Частота вращения дробильного барабана, мин-1 2940

Мощность электродвигателей, кВт 32,2

Габаритные размеры, мм 10125x3210x4350

Масса, кг 1140

1.3. Дробилка зерна Д-0,8 «Муравей» - предназначена для измельчения фуражного зерна и зерносмесей-разных культур для всех видов и групп животных на небольших животноводческих фермах, в фермерских и подсобных хозяйствах. Влажность измельченного материала не додана превышать 17%.

Дробилка изготовляется в двух исполнениях: с выгрузным конвейером (Д-0,6-1) и без него (Д-0,6-11).

Дробилка состоит из рамы, дробильной камеры 2 (рис. 6), бункера 11 и электропривода. В исполнении I дробильная камера

Рис 6. Функциональная схема дробилки:

1 - магниты; 2 - дробильная камера; 3 - ротор; 4 - дека; 5 - задвижка; 6 - реккатёр; 7 - выгрузное окно; 8 - выгрузной конвейер; 9 - тяга; 10 - заслонка; 11 - бункер; 12 - мешкодержатель.

крепится непосредственно на основании, а в исполнении II - к основанию прикрепляется стойка, на которой устанавливается дробильная камера.

Дробильная камера 1 состоит из корпуса и ротора 3. Корпус сварной конструкции с листовой стали является основанием дробилки. В цилиндрической части корпуса установлены деки 4, которые болтами прижимаются к обечайке. После дек по направлению вращения ротора установлен реккатер 6, выполненный в виде решета из металлического листа. Начальный участок реккатера (по ходу материала) расположен на обечайке, а средняя и крайняя - находятся в зоне выгрузного окна 7 корпуса дробильной камеры. Проходное сечение выгрузного окна регулируется задвижкой 5, которая перемещается тягой 9 вверх или вниз, в результате чего изменяется расстояние между верхней кромкой задвижки 5 и верхним обрезом выгрузного окна. На входном патрубке дробильной камеры расположена заслонка 10 для изменения количества поступающего на измельчение зерна.

Ротор состоит из втулки, дисков и молотков, которые шарнирно вращаются на осях, закрепленных между дисками. Втулка ротора посажена на конец вала электродвигателя.

Бункер предназначен для промежуточного накопления зерна и очистки его от металломагнитных примесей, магниты I шарнирно подвешены снизу бункера и закреплены барашковыми зажимами.

Конвейер 8 состоит из винтовой спирали и кожуха с приемной и выгрузной горловинами. На последней расположен мешкодержатель 12 с эксцентриковым зажимом. Шнек конвейера приводится в движение отдельным электродвигателем.

Рабочий процесс. Измельчаемый материал, поступая из бункера II в зону действия молотков и дек, измельчается и перемещается к реккатеру 6. Проходя возле него, материал доизмельчается от ударов об кромки отверстий. В зоне выгрузного окна 7 продукт разделяется по размерам частиц: мелкие проходят через отверстия к выгрузному конвейеру 8, а крупные - на доизмельчение. Качество измельченного продукта изменяется перемещением задвижки 5. При опускании задвижки сечение выгрузного окна увеличивается, вследствие чего в зону выгрузки попадает больше измельченных частиц, а на доизмельчение -меньше.

Производительность молотковой дробилки кормов определяют по формуле:

где q - удельная подача, кг/(с∙м2); D - диаметр барабана, м; L - длина барабана, м.

Значения величин D и L определяются замером на машине, q - задается преподавателем.

2. ЛАБОРАТОРНАЯ РАБОТА

Экспериментальное определение качественных показателей дробилок концкормов

Цель работы: Изучить методику экспериментального определения качества измельчения зерновых кормов и энергетических показателей рабочего процесса дробилки концкормов.

В результате выполнения работы студент должен:

1) знать методику определения качества измельчения и энергетических показателей дробилок концкормов;

2) уметь рассчитывать и устанавливать оптимальные регулировочные параметры и режимы работы дробилок с учетом условий их работы (определять модуль измельчения, удельную работу измельчения, технические параметры дробилок и др.).

Оборудование рабочего места.

1. Лабораторная дробилка.

2. Лабораторный классификатор с набором сит диаметром 1,2 и

3 мм.

3. Мерный цилиндр на 100 см3 (100 мл).

4. Прибор К-505 (ваттметр на 5 Квт).

5. Секундомер.

6. Лабораторные весы на 100 г.

7. Стол и тара для разбора проб (тара для восьми фракций корма).

8. Щетка для очистки сит.

9. Зерно 4 кг (две навески по 2 кг). Объем и методика выполнения работы.

2.1. Определение показателей, характеризующих зерно как исходный материал для измельчения.

Измельчение зерна можно рассматривать как процесс образования новых поверхностей за счет получения более мелких, в сравнении с исходным зерном, частиц с сильно развитой поверхностью. Следовательно, приращение площади поверхности в ходе измельчения зерна может служить показателем эффективности процесса измельчения.

Определение удельной площади поверхности зернового атериала из-за сложной формы зерна довольно затруднительно. Поэтому определение удельной площади поверхности зерна основывается на использовании понятия эквивалентного диаметра Dэ.

Определение эквивалентного диаметра зерна производится в следующем порядке:

1) из партии зерна отобрать пробу массой 50 г.

2) из пробы выделить навеску в 100 зерен; найти средний объем зерна.

3) по значению объема зерна вычислить эквивалентный диаметр зерна D по формуле:

где DVз - суммарный объем зерна.

2.2. Экспериментальное определение показателей дробилки.

Эксперимент по определению показателей дробилки проводят в следующем порядке:

1) в дробильную камеру устанавливают решето с отверстиями диаметром в 2 мм. С разрешения преподавателя включают дробилку и через 20-30с после пуска запуска определяют по ваттметру мощность холостого хода N, Вт. Результаты заносят в журнал наблюдений (таблица 1);

2) навеску зерна 0=2 кг засыпают в приемный бункер дробилки при закрытой заслонке. Открывают шиберную заслонку до отметки-указателя и одновременно включают секундомер; в момент окончания Измельчения навески зерна останавливают секундомер, определяют продолжительность опыта, t0. Одновременно, при измельчении, записывают среднее за время опыта показания ваттметра Ng, Вт, на фазе "А". Все полученные результаты заносят в таблицу 1;

3) остановив дробилку, из пробы измельченного зерна массой 2 кг берут навеску в 100 г;

4) относительное содержание частиц тех или иных размеров (фракций) определяют методом ситового анализа. Для этого на лабораторном классификаторе производят рассев 100г, измельченного зерна в течение 3 мин. и на технических весах взвешивают остатки дерти на ситах с точностью до 0,1 г; G0 - масса дерти на дне классификатора, г; G1, G2, Gэ - соответственно массы, дерти на первом, втором и третьих ситах классификатора, к Результаты опыта занести в журнал наблюдений (таблица 1).

5) после окончания всех работ по эксперименту на решете с диаметром отверстий 2 мм устанавливают в дробилку решето с диаметром отверстий 4 мм и эксперимент повторяют вновь.

Результаты заносят в таблицу 1.

Таблица 1

Журнал наблюдений

| Вид зерна | Диаметр отверстия решета дробилки, мм | Мощность на привод. Вт | Масса продукта на ситах классификатора, г | Продолжительность опыта, с | ||||

| Nx | Ng | G0 | G1 | G2 | C3 | t | ||

2.3. Определение качества измельчения зерна. Гранулометрический состав дерти характеризует распределение частиц в соответствии с их размерами по классам (фракциям), т.е. показывает, сколько частиц дерти принадлежит к тому или иному классу.

О качестве продукта, полученного после измельчения зерна, судят по результатам ситового анализа, выполняемого на классификаторе. Показателем, с помощью которого можно оценивать тонкость помола продукта, является средневзвешенный диаметр частиц (модуль) М, мм. Помол считается тонким при Мт_0,2...1,0 мм, средний - при Мc=1,0...1,8 мм и крупным при Мк-1,8...2,6мм.

По результатам ситового анализа: 1) вычислить модуль помола (средневзвешенный диаметр частиц дерти в мм по формуле):

где 0,5; 1,5; 2,5 и 3,5 - средний размер отверстий двух смежных сит классификатора, мм; 2) определить степень измельчения зерна по выражению

2.4. Методика определения энергетических показателей дробилки.

1.Экспериментальную производительность дробилки определяют по формуле; г/с:

где G - масса измельченного за время опыта зерна, г; t -продолжительность опыта, с.

2. Определяют величину экспериментальной работы на единицу массы по формуле:

где ηП=0,7...0,8 - к.п.д. передачи при диаметре решет дробилки 2…4мм (данные для лабораторной установки); N -мощность на одной фазе привода дробилки при дроблении зерна, Вт; Nх – мощность холостого хода дробилки на одной фазе, Вт.

3. Для сравнения определяют величину теоретический удельной работы на единицу массы по формуле СВ. Мельникова.

где С - коэффициент, учитывающий затраты работы, обусловленные неоднородностью материала, а также принцип воздействия рабочих органов машины на материал; С =1,45; Су -коэффициент пропорциональности, имеющий размерность удельной работы, Дж/г; С=4,6; Сs - постоянный коэффициент, имеющий размерность удельной работы, Дж/г; Сs=8.15.

Численные значения коэффициентов Спр, Сv и Сs зависят от физико-механических свойств зернового материала, определяются опытным путем.

4. Энергоемкость процесса дробления зерновых кормов определяют по выражению

Результаты расчетов по формулам (3)...(7) занести в табл. 2.

Таблица 2

Показатели процесса измельчения зерна на дроблении 2.5. Анализ результатов экспериментальных исследований.

При анализе результатов обратить внимание на величину полученной в эксперименте производительности, а также сопоставить значение модуля помола и степени измельчения зерна при работе дробилки на разных решетах.

Особое внимание обратить на изменении величины удельной работы при работе дробилки с разными решетами и соотнести ее значения с изменениями величин.

Сравнить значение удельной работы с величиной рассчитанной по формуле СВ. Мельникова.

| Вид зерна | Диаметр отверстий решета дробилки, мм | М мм | λ | Qg г/с | Аg, Дж/г | Аt Дж/г | Эg Вт∙с/г |

2.6. Подготовить отчет и защитить работу. Задание на самостоятельную работу в полном объеме по методике, изложенной в разделах 2.1...2.6.

Оформление отчета.

В отчете дополнительно должно быть включено:

1. Наименование, назначение и устройство машины.

2. Рабочий процесс с приведением технологической схемы.

3. Основные регулировки.

4. Операции ежедневного и периодических технических обслуживании.

5. Заполненный журнал наблюдений.

6. Расчеты по формулам (3)...(7).

7. Результаты экспериментальных исследований в форме таблицы анализа полученных результатов.

Методические указания отпечатаны и размножены в множительном центре КГАУ, 5 октября 1 999 Г

Исполнитель.Васецкая М.С.

Тираж 50 экз, объем 1 п.л.

СОДЕРЖАНИЕ стр.

1. ДРОБИЛКИ КОРМОВ.

1.1.Универсальная дробилка кормов КДУ-2,0

1.2. Дробилка безрешетная ДБ-5

1.3. Дробилка зерна Д-0,5 «Муравей»

2. ЛАБОРАТОРНАЯ РАБОТА

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

КРЫМСКИЙ АГРОТЕХНОЛОГИЧЕСКИИ

УНИВЕРСИТЕТ

Кафедра технологического

оборудования перерабатывающих

предприятий

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическим занятиям по машинам

и оборудованию для животноводства студентам

механического факультета

очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ РАЗДАЧИ КОРМОВ

Симферополь 2004

Методические указания к изучению машин и оборудование

для животноводства. Оборудование для раздачи кормов (Сост. Вербицкий Алексей Петрович канд. техн. наук - Симферополь: КГАУ, 2004, 27 с)

Рассмотрены на заседании кафедры технологического оборудования перерабатывающих предприятий протокол №1 от 18 сентября 2003 г.

Рассмотрены и одобрены методической комиссией технологического факультета, протокол №2 от 15 ноября 200 г.

Методические указания составлены в соответствии с рабочими программами по дисциплинам «Машины и оборудования для животноводства» разработанными па кафедр технологического оборудования перерабатывающих пред приятии.

Отвественный за выпуск зав. кафедрой допет Гербер Ю.Б.

ОБОРУДОВАНИЕ ДЛЯ РАЗДАЧИ КОРМОВ

Цель работы: изучить назначение, устройство и основные правила эксплуатации оборудования для раздачи кормов. Материальное обеспечение: кормораздатчики КТУ-10А, РСП-10 КС-1,5, КУТ-ЗА, макеты, плакаты.

Порядок выполнения работы:

1. Изучить техническую характеристику кормораздатчиков КТУ 10А, РСП-10, КС-1,5, КУТ-ЗА. Особое внимание уделить производительности кормораздатчиков и способу выгрузки кормов.

2. Изучить назначение и устройство кормораздатчиков. При Этом найти общее в конструкции кормораздатчиков и выявить их конструктивные особенности.

3. Изумить рабочий процесс кормораздатчиков. При этом разобраться в кинематической схеме каждого из кормораздатчиков. Особое внимание обратить на предохранительные устройства, препятствующие выходу из строя рабочих узлов в случае перегрузки.

4. Изучить правила ежедневного и периодических ТО для кормораздатчиков. Особое внимание обратить на регулировку нормы выдачи в каждом из кормораздатчиков с помощью дозирующего устройства.

5. Произвести регулировку нормы выдачи согласно задания преподавателя на каждом из кормораздатчиков.

6. Составить отчет.

Дата публикования: 2015-07-22; Прочитано: 4703 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!