|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Испытания вакуумного оборудования доильной

|

|

Испытание вакуумного оборудования проводится с целью определения производительности вакуумного насоса, проверки герметичности и засоренности вакуумной системы. Проводится с помощью прибора КИ-4840 (рис. 11).

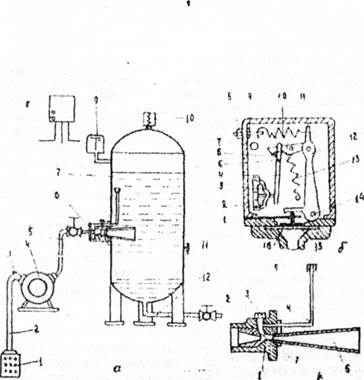

Определение производительности вакуумного насоса (рис. 12а).

Рис. 11. Прибор КИ-4840.

I- вакумметр; 2- гайка; 3- пружина; 4- барабан;

5- направляющая;

6- шпиндель; 7- корпус;

8- резиновое кольцо;

9- воздуховод; 10- ручка;

11- нипель; 12- пружинное кольцо; 13- накидная гайка; 14- переходник; 15- штифт

.

.

Рис. 12а. Определение производительности вакуумного насоса (без вакуумной линии). 1- вакуумный насос; 2- вакуумный балон; 3- вакуумметр; 4- прибор КИ-4840; 5- кран (закрыт); 6- доильные краны.

На вакуумной магистрали возле вакуумного насоса вывернуть вакуум-регулятор. На его место с помощью одного из переходников присоединить прибор КИ-4840. Перекрыть вакуум-провод, чтобы отсасываемый поток воздуха проходил через прибор. Вращая барабан прибора против часовой стрелки установить на шкале целых условных единиц расхода число 5, соответствующее максимальному сечению кольцевой щели между корпусом и шпинделем. Включить в действие вакуумный насос и убедиться в исправной его работе (без стуков, посторонних шумов и т.д.). Вращая барабан по часовой стрелке устанавливают вакуум 53,2 кПа (0,53 кг/см2). Просчитать показания на шкале корпуса (целые единицы расхода) и шкале барабана (десятые и сотые доли расхода). Полученное значение умножить на 20 и в результате будет найден расход воздуха в м3/ч. Например, по шкале прибора показания в условных единицах 2,23. Значит, насос развивает производительность 2,23*20=44,6 м3/ч. Полученные данные заносят в отчет и заключение о работоспособности насоса.

Проверка герметичности вакуумной системы (рис, 126). Подключить вакуум-провод к насосу. Выполнить все операции, аналогично определению производительности вакуум-насоса. Вакуумные краны для подключения доильных аппаратов закрывают, а все вспомогательные вакуумные системы отключают. Герметичность вакуумной линии оценивают путем сравнения подачи вакуум-насоса без вакуум-провода и с подключенным вакуум-проводом (как разность значений).

Рис. 126. Проверка герметичности вакуумной

системы.

1 - вакуумный насос; 2- вакуумный балон; 3-

вакуумметр; 4- прибор КИ-4840; 5- кран (открыт);

6- доильные краны.

Например: при определении герметичности линии вакуум-провода расход воздуха с вакуум-проводом составил 38,6 м3/ч, а производительность насоса - 44,6 м3/ч. Значит, количество подсасываемого воздуха через неплотности равно 44,6-38,6=6,0 м3/ч или 13,5%, что превышает допустимое значение (5% для доильных установок с доением в переносные ведра и 10% - в молокопровод). Полученные данные заносят в таблицу 4.

Проверка засоренности вакуум-провода (рис. 13).

Прибор присоединить к вакуум-проводу в самом отдаленном от вакуум-насоса месте. Для этого прибор отсоединить от гнезда вакуум-регулятора и подсоединить с помощью переходника в конце вакуумной линии. Регулятор воздуха отключить. Вместо него поставить заглушку или догрузить регулятор грузом массой 3...4 кг. Прибор открыть на максимальный расход (цифра 5 на шкале корпуса). Разница между производительностью насоса и полученным значением укажет на потери вакуума из-за засоренности вакуумной системы.

Например, в результате замера получили 41,2 м3/ч. Тогда потери из-за засоренности вакуум-провода будут равны 44,6-41,2 = 3,4 м3/ч.

Таблица 4

Результаты испытания вакуум-насоса

| Показатели | Величина |

| Вакуумметрическое давление: -установки с верхним молокопроводом, кПа -установки с нижним молокопроводом или сбором молока в доильное ведро, кПа | 50-51 48-49 |

| Соотношение продолжительности тактов, % -всасывания -сжатия | |

| Частота пульсов за минуту | 50-60 |

| Масса подвесной части аппарата, кг | 2,5 |

. Производительность четырехлопастного вакуумного насоса определяют по формуле

(2),

(2),

где D - диаметр камеры насоса, м; L - эксцентриситет, м; е - длина ротора, м; ω - окружная скорость ротора, с1; ηk- манометрический коэффициент (ηk =0,32-0,5); k - коэффициент заполнения (k=0,3-0,9). Значения величин D, L и е измеряются на насосе, ω-принимается по технической характеристике насоса.

СОДЕРЖАНИЕ стр.

1. Агрегаты для доения коров

1.1. Агрегат АИД-1-01

1.2. Доильный агрегат ДАС-2В

1.3. Доильные агрегаты с молоко проводом

2. Счетчик молока групповой МТБ

3. Счетчик-дозатор молока АДМ.52.000

4. Установка вакуумная ротационная УВУ-60/45.

5. Водокольцевой воздушный насос (ВВН)

6. Испытания вакуумного оборудования доильной установки

Методические указания отпечатаны и размножены в

множительном центре КГАУ, 11мая 1999г ________

Исполнитель: Васецкая М.С. Тираж 50 экз, объем 1 п.л.

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ

УКРАИНЫ

КРЫМСКИЙ АГРОТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра технологического

оборудования перерабатывающих

предприятий

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическим занятиям по машинам и оборудованию для животноводства студентам механического факультета очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ ВОДОСНАБЖЕНИЯ И АВТОПОЕНИЯ ЖИВОТНЫХ

Симферополь 2004

Методические указания к изучению машин и оборудования для животноводства. Оборудование для водоснабжения и автопоения животных (Сост. Вербицкий Алексей Петрович, канд. техн. наук - Симферополь: КГАУ, 2003, 27 с).

Рассмотрены на заседании кафедры технологического оборудования перерабатывающих предприятий протокол №1 от 18 сентября 2003 г.

Рассмотрены и одобрены методической комиссией технологического факультета, протокол №2 от 15 ноября 200 Методические указания составлены в соответствии с рабочими программами по дисциплинам «Машины и оборудования для животноводства» разработанными на кафедре технологии молока и оборудовании перерабатывающих предприятий.

Ответственный за выпуск зав. кафедрой доцент Гербер Ю.Б.

Оборудование для водоснабжения и автопоения животных

Цель работы: изучить назначение, устройство и основные правила эксплуатации оборудования для водоснабжения и автопоения животных.

Материальное обеспечение: погружной насос, центробежный насос, автопоилки АП-1 А, ПБС-1, плакаты, макеты.

Порядок выполнения работы.

1. Изучить техническую характеристику водонапорной башни Рожновского и автоматической водоподъёмной установки. Обратить внимание на схемы водоснабжения, применяемые с этими устройствами.

2. Изучить техническую характеристику насосов и автопоилок. Обратить внимание на разницу в конструкции рабочего колеса погружного и центробежного насосов.

3. Изучить рабочий процесс насосов и автопоилок. Особое внимание уделить правилам запуска погружного и центробежного насосов.

4. Изучить правила ежедневного и периодических ТО насосов и автопоилок. Особое внимание уделить последовательности регулировки клапанного механизма у автопоилок и набивки сальниковых уплотнений - у насосов.

5. Произвести разборку и сборку клапанного механизма автопоилки ПА-1А. При этом обратить внимание на необходимость тщательной притирки посадочного гнезда клапана.

6. Произвести испытание собранной автопоилки ПА-1А, подключенной к водопроводу лаборатории. Убедиться в отсутствии подтеканий через клапанный механизм при отсутствии нажатия на педаль.

7. Определить производительность оборудования.

8. Составить отчет.

Объем занятия - 4 часа

1. ЗНАЧЕНИЕ ВОДОСНАБЖЕНИЯ И АВТОПОЕНИЯ ЖИВОТНЫХ

На современных животноводческих фермах и фабриках суточный расход воды на поение и технические цели составляет десятки кубических метров. Водоснабжение ферм без механизации требует больших затрат ручного труда и средств. Так, на доставку 1 м3 воды и распределение ее животным при отсутствии механизации затрачивается до 5-6 чел.-ч, в случае автоматизации - 0,03-0,04 чел.-ч, т. е. автоматизация водоснабжения позволяет в 100 и более раз снизить затраты труда и резко сократить стоимость процесса. Кроме этого, автоматизация водоснабжения и поения способствует повышению продуктивности животных.

Практикой установлено, что в зависимости от рациона коровы в течение суток пьют воду от 40 до 60 раз.

Потребление воды животными в нужном количестве в любое время суток немыслимо без автоматического поения. Применение автопоилок повышает удойность Молочных коров на 10-15%, привес крупного рогатого скота - на 3-5 и свиней - на 14 - 18 %. Поэтому поение животных без ограничения с включением подачи воды самими животными (самопоение) является весьма важным процессом в животноводстве.

2. СПОСОБЫ ВОДОСНАБЖЕНИЯ ФЕРМ

Основной формой современного водоснабжения является водопровод - совокупность сооружений с оборудованием для механизированной добычи, транспортирования и распределения воды потребителям.

В зависимости от расположения водоисточника относительно потребителей водопроводы подразделяют на самотечные и напорные. В производстве широкое применение получили напорные водопроводы. На рис. 1 показаны наиболее характерные схемы их при заборе воды: а - из открытого источника насосным агрегатом с последующим нагнетанием ее в водонапорный бак, б - из группы шахтных колодцев; в - из бурового колодца и г - из шахтного пли бурового колодцев безбашенной установкой.

Для забора воды из открытого источника (река, озеро, водоем) на берегу устраивают приемный колодец 3 (рис. 1, а), который соединяют самотечной трубой 2, имеющей на конце фильтр с источником. Вода из источника 1 по трубе 2 самотеком поступает в приемный колодец, откуда по всасывающей трубе 4 забирается насосным агрегатом станции 5 и подается по нагнетательной трубе 6 в водонапорный бак 7. Бак крепится к поддерживающей конструкцией 8 на высоте, обеспечивающей самотечную подачу воды по разводящему трубопроводу 9 всем потребителям 10 (автопоилки, водоразборные и поливочные краны, водоразборные колонки, пожарные гидранты и т. д.).

Рис. 1. Наиболее характерные схемы производственных водопроводов на фермах: 1 -источник воды; 2 - самотечная труба; 3 - приемный колодец; 4 - всасывающая труба насосного арегата; 5 - насосная станция; 6 - нагнетательная труба; 7 - водонапорный бак; 8 - опора бает; 9 - распределительная труба; 10 - объект водопотребления; 11 -буровой колодец (скважина); 12 - насосный агрегат; 13 - воздушно-водяной бак безбашенной электроводокачки.

Забор воды из закрытых источников (грунтовые воды, межпластовые безнапорные и межпластовые напорные) осуществляется по одной из схем: "б", "в" или "г". Схема "б" применяется тогда, когда источник воды имеет малый дебит (приток воды в колодец в единицу времени). В этом случае строят группу шахтных мелководных колодцев, соединяя их между собой самотечными трубами 2. Наибольшее распространение на животноводческих фермах получили схемы водопроводов "в" и "г" с забором воды из глубоководного бурового 11 или шахтного 14 колодцев.

Как видно из рассмотренных схем водопроводов, в первых трех случаях требуются водонапорные башни. По схеме "г" вода забирается насосом 12 из шахтного или бурового колодцев и нагнетается в герметически закрытый воздушно-водяной бак и дальше под давлением сжатого воздуха подается по разводящей линии потребителям. Безбашенные напорные водопроводы можно строить для забора воды из открытых водоемов, шахтных и буровых колодцев. Эта система имеет более упрощенную схему водоснабжения и характеризуется универсальностью в отношении забора поды из различных источников.

3. УСТРОЙСТВО ВОДОЗАБОРНЫХ СООРУЖЕНИИ

Для забора воды из закрытых (подземных) источников строят шахтные и буровые колодцы. Шахтные колодцы сооружают не глубже 40, буровые - до 150 м.

Шахтный колодец (рис. 2, а) представляет собой вертикальную выработку в грунте квадратного (1X1 м или 1.5, Х1,5 м) или круглого сечения (диаметром не менее 1 м). Для крепления стен шахты 4 может применяться кирпич, бетон, железобетон и т. д. В настоящее время стены шахты укрепляют обычно бетонными кольцами. Шахтный колодец состоит из водоприемной части 5, шахты (ствола) 4 и оголовка 2. Водоприемная часть колодца является продолжением шахты, заглубленной в водонапорный слой не менее чем на 2 - 2,5 м. В стенках этой части шахты делаются отверстия для прохода воды в колодец. Дно водоприемной части оборудуют песчано-гравийным фильтром толщиной слоя 25 - 30 см.

Оголовок колодца делают сечением 0,8X0,8 м и высотой до I м. Вокруг него устраивают глиняный замок 3, который служит для предохранения колодца от попадания загрязненной воды, стекающей с поверхности земли.

Для вентиляции колодца служит труба 1. Приток воды в колодец из водоносного слоя зависит от фильтрационных свойств водоносного грунта, мощности водоносного пласта, диаметра колодца и степени заглубления шахты в водоносный слой.

При заборе воды из колодца уровень ее будет понижаться. Вследствие образовавшейся разности уровней (грунтовых вод и воды в колодце) подземная вода через отверстия приемной части шахты начнет поступать из водонапорного слоя в колодец, наступит равновесие и уровень волы в колодце установится неизменным. Этот пониженный установившийся уровень воды в колодце называется динамическим. Уровень воды в колодце, соответствующий уровню подземных вод, называется статическим. При оборудовании колодцев водонапорными установками необходимо всегда всасывающую часть насосного агрегата погружать в воду на глубину не менее 0,5 м ниже динамического уровня. Буровой колодец (рис. 2, б) представляет собой глубокую скважину диаметром до 350 мм. Она состоит из оголовка 1, собственно скважины, эксплуатационной колонны обсадных труб 2, водоприемной части с фильтром 5 и отстойника

6. Оголовок устраивается для предохранения колодца от попадания в него загрязнений. Внутренняя часть обсадцых труб предназначена для размещения водоприемного оборудования.

Рис. 2. Схемы водозаборных сооружении для добычи воды из подземных водоисточников: а ч шахтного колодца: 1 - вентиляционная труба; 2 - оголовок; 3 - глиняный замок; 4 -шахта (ствол); 5 - водоприемная часть; б -водоносный слой; 7 - данный фильтр; б -бурового колодца: 1 - оголовок; 2 - устье; 3 -эксплуатационная колонна труб; 4 -водоносный слой; 5 - фильтр; 6 - отстойник; 7 - водоупорный слой грунта.

Колонна обсадных труб (стальные, асбоцементные) предохраняет стенки бурового колодца от обвала и перекрывает слои, расположенные выше эксплуатационного водоносного горизонта. Водоприемная часть колодца, состоящая из фильтра, прикрепленная к нижней колонне обсадных труб, заглубляется в водоносный слой и служит для приема воды в колодец.

Буровые колодцы имеют ряд преимуществ по сравнению с шахтными. Они обладают полной водопроницаемостью стенок. Мощные глубокозалегающие водоносные горизонты являются надежными источниками водоснабжения и бурение скважины осуществляется значительно быстрее при помощи высокопроизводительных буровых станков;

Вместимость водонапорных башен определяют по формуле:

где Qсут. пах - максимальный суточный расход воды, м3; dи и dн - максимальное значение ординаты между линией водопотребления и линией подачи при избытке и при недостачи воды, % от Qсут. пах;Qc.max- секундный максимальный хозяйственный

расход, м3; Qn - расчетный секундный пожарный расход воды на 10 - минутную продолжительность, м1 (для ферм Qn=10-10-3 м3/с); V аварийная вместимость башни.

Значения величин Q,Q, V принимаются по нормативным данным, dи и dн - задаются преподавателем.

4. ЦЕНТРОБЕЖНЫЕ НАСОСЫ

Центробежные насосы нашли широкое применение в животноводстве. Они просты по устройству и удобны в эксплуатации. Это быстроходные машины. Непосредственное соединение насоса с электродвигателем позволило создать компактные насосные агрегаты, не требующие для монтажа больших площадей. Кроме того, характерной особенностью центробежных насосов является тесная взаимосвязь между их подачей (производительностью) и развиваемым напором (высотой подъема воды). С увеличением подачи напор насоса уменьшается и, наоборот, с уменьшением подачи - возрастает. Эти полезные особенности центробежных насосов позволяют более четко осуществлять выбор для конкретных условий и процессов производства в направлении эффективного их использования. Поэтому в животноводстве они используются для подачи воды из открытых источников, шахтных и трубчатых колодцев, в процессах приготовления кормов, первичной обработки молока и др. Промышленность выпускает различные марки центробежных насосов с широким диапазоном параметров. Марка насоса, как правило, дает представление не только о типе, но и о его конструктивных и гидравлических параметрах. Буквы и цифры, составляющие марку насоса, обозначают для консольных насосов: первое число - диаметр входного патрубка (мм), уменьшенный в 25 раз; буквы - тип насоса; цифры после букв - коэффициент быстроходности насоса, уменьшенный в 10 раз и округленный; для электропогружных: первое число после букв - минимальный диаметр трубчатого колодца (мм), уменьшенный в 25 раз; второе число - подачу (м'/ч), третье число - напор (м).

Наибольшее распространение в животноводстве получили насосы консольного (К, КМ) и погружного (ЭЦВ, ЭПН) типов.

4.1. Устройство, разборка, сборка и рабочий процесс насоса

К20/30

Центробежный насос К20/30 относится к группе горизонтальных одноступенчатых консольных насосов с рабочим колесом одностороннего входа. Он применяется для подачи воды из поверхностных источников, шахтных колодцев, а также в процессах приготовления кормов при высоте всасывания до 7 м, первичной обработки молока и др. Входящие в марку буквы и цифры обозначают; К - консольный; 20- подача (м'/ч); 30 - напор (м).

Он состоит (рис. 3) из корпуса 6, всасывающего 8 и нагнетательного 9 патрубков, рабочего колеса 1, собственного вала 3, станины 15, электродвигателя 10 и опорной плиты 14. Вал насоса установлен в двух шариковых подшипниках 12, помещенных в масляной ванне 13 станины. На одном конце вада крепится рабочее колесо 1, а другой его конец через упругую муфту 11 соединяется с валом электродвигателя. Станина насоса и электродвигатель

Рис. 3. Консольный насос К20/ЗХ): 1 - рабочее колесо; 2 - сальниковая набицка; 3 - вал; 4 - поджимная втулка; 5 - шпонка; 6 - корпус; 7 - гайка; 8 - всасывающий патрубок; 9 -нагнетательный патрубок; 10 - электродвигатель;.11 - упругая муфта; 12 - шариковые подшипники; 13 - масляная ванна; 14 - опорная плита; 15 - станина.

крепятся болтами к опорной плите Ц.

Основным рабочим органом насоса служит рабочее колесо 1. Оно является колесом закрытого типа и состоит из двух дисков (переднего кольцевого и заднего сплошного). Между дисками расположены изогнутые в сторону, противоположную направлению вращения, лопасти. Пространство между лопастями и дисками является внутренними каналами, посредством которых соединяются между собой всасывающая и нагнетательная полости насоса. Колесо закреплено на валу 3 при помощи шпонки 5 и специальной гайки 7. Место ввода вала в насос уплотняется сальником, в который закладывают просаленную хлопчатобумажную набивку 2, уплотняемую поджимной втулкой 4.

Так как рабочее колесо насоса, вращаясь в воздушной среде, не способно создать разрежение, достаточное для всасывания воды из источника, то перед пуском в работу корпус 6 и всасывающая труба насоса должны быть заполнены водой. Заполнение производится через отверстие, расположенное в верхней части корпуса и закрытое резьбовой пробкой. Для удержания воды в корпусе и всасывающей трубе во время заполнения и перерывов в работе насоса на всасывающей его трубе, где крепится фильтр, установлен приемный клапан, пропускающий воду только в направлении к насосу.

При изучении насоса необходимо произвести частичную его разборку: отвернуть ключом гайки крепления крышки и снять ее вместе со всасывающим патрубком 8; отвернуть спецгайку 7 и снять рабочее колесо. Зарисовать его схему и по изгибу лопастей определить направление его вращения. Произвести сборку в обратной последовательности. Рабочий процесс центробежного насоса осуществляется следующим образом. При вращении рабочего колеса с большой угловой скоростью вода, залитая в насос перед пуском, увлекается лопастями и под действием центробежной силы протекает по межлопастным каналам от центра колеса к периферии. При сходе с лопасти вода приобретает большую скорость, создавая при этом возрастающее по мере приближения к нагнетательной трубе давление и далее под этим давлением поступает в водопроводную сеть. При вытеснении воды из рабочего колеса в центре его создается разрежение, что обеспечивает всасывающую способность насосу. Таким образом в насосе устанавливается непрерывное равномерное движение воды от источника к напорному трубопроводу.

Насосы типа К и КМ выпускаются единой серией с подачей от 4,5 до 360 м3/ч могут развивать напор от 9 до 98 м. Насосы рассчитаны для воды и других нейтральных жидкостей с температурой до 80°С.

4.2. Устройство, разборка, сборка и рабочий процесс насоса

ЭЦВ10-120-60

Насос ЭЦВ 10-120-60 рассчитан на работу в неагрессивной воде с температурой до 25°С и с содержанием механических примесей не более 0,01% по массе с общей минерализацией не более 1500 мг/л. Он предназначен для подачи воды из скважины. Марка насоса расшифровывается так: Э - электропогружной; Ц -центробежный; В - водоподъемный; 10 - диаметр скважины (мм), уменьшенный в 25 раз; 120 - подача (м3/ч); 60 - напор (м).

Насос состоит (рис. 4 б) из трех ступеней (I, II, III), установленных одна над другой и соединенных между собой при помощи шпилек 6. К ступени I присоединяется корпус 16 шарового клапана 17, а ступень III - к корпусу 3, закрепленному на кожухе электродвигателя 1. Между насосом и электродвигателем имеются три всасывающих окна, закрытые сеткой-фильтром, предохраняющей насос от попадания в него крупных механических примесей.

Рис. 4. Погружной насос ЭЦВ 10-(20-60: а - схема установки насоса в скважине: 1 - электродвигатель; 2 - фильтр; 3 - нарос; 4 -.электрокабель; 5 - напорная труба; 6 - буровая скважина; 7 - опорная плита; 8 - колено; 9 - обратный клапан; 10 - задвижка; б - разрез насоса: 1 - электродвигатель; 2 -сетка-фильтр; 3 - корпус; 4 - корпус ступени насоса; 5 - рабочее колесо; 6 - шпилька; 7 - напорные каналы колеса; 8 - разгрузочные отверстия; 9 - кольцо; 10 - обойма; 11 -стопорная пружина обоймы; 12 -резиновое уплотнительное кольцо;. 13 - направляющие каналы; 14 - резиновая прокладка; 15 - болт; 16 - корпус шарового клапана; 17 -шаровой обратный клапан; 18 -напорная труба; 19 - гайка; 20 -шайба; 21 -23 - втулка; 22 - верхний резиновый подшипник; 24 - вал насоса; 25 - шпонка; 26 - нижний резинометшшический подшипник; 27 - жесткая муфта; 28 - вал; 29 -всасывающие окна.

Каждая степень представляет самостоятельный центробежный насос. Она состоит из корпуса 4 и рабочего колеса 5, соединенного р валом 24 при помощи шпонки 25. Основным органом насоса является рабочее колесо. На нем в нижней и верхней частях запрессованы кольца 9, входящие в обоймы 10 корпуса при сборке. Обоймы фиксируются в корпусе стопорными пружинами 11. Кольца и обоймы выполняют роль подшипников скольжения. В теле колеса с увеличивающимся кверху радиусом имеются напорные каналы 7 для прохода воды, а также разгрузочные вертикальные отверстия 8.

Все рабочие колеса собираются на вертикальном валу 24 и крепятся при помощи шпонок 25. Вал в верхней и нижней частях

насоса монтируется в резинометаллических подшипниках 22 и 26 и с помощью жестком муфты 27 соединяется с валом 28 электродвигателя. Между насосом и электродвигателем

расположены три всасывающих окна 29, закрытые сеткой-фильтром 2, предохраняющей насос от попадания крупных механических примесей. Стыки ступеней насоса герметизируются уплотнительными резиновыми кольцами 12 и прокладками 14.

При изучении насоса нужно произвести разборку верхней ступени, разобраться в ее устройстве, направлении вращения рабочего колеса, в размещении каналов движения воды, подсчитать количество напорных и направляющих каналов, разгрузочных отверстий и зарисовать схему рабочего колеса. Разборку произвести и такой последовательности: отвернуть гаечным ключом гайку 19, снять шайбу 20 и втулку 21. Отвернуть гайки шпилек 6 крепления ступени 1 к корпусу ступени 11, снять корпус ступени и рабочее место. После изучения произвести сборку в обратной последовательности. Насосный агрегат 2, 1, 3 (рис. 4, а) следует соединить с напорной трубкой 5 на поверхности скважины и опустить в нее с помощью лебедки. Напорную трубу, состоящую из отрезков длиной 5-6 м, постепенно наращивать до тех пор, пока насосный агрегат не погрузится в воду ниже динамического уровня. Затем напорную трубу закрепить к колену 8 опорной плиты 7. После этого к колену 8 присоединить обратный клапан 9, задвижку 10 и линию подачи воды к потребителю. Электродвигатель насоса, относящийся к типу водозаполненных, - асинхронный, трехфазный, с короткозамкнутым ротором, рассчитан на напряжение 380В и может работать только в погруженном в воду состоянии. К выводным концам статорной обмотки присоединен электрокабель 4 (рис. 4а), питающий электродвигатель током.

Рабочий процесс насоса осуществляется следующим образом. При включении в работу насосного агрегата приходят во вращательное движение рабочие колеса всех ступеней. Вода из скважины поступает в отверстия нижнего рабочего колеса, где, двигаясь по напорным каналам 7 снизу вверх, увеличивает свою скорость и поступает в каналы корпуса 4. Последние направляют ее к следующему рабочему колесу, которое увеличивает еще в большей степени скорость движения. Пройдя таким образом последовательно через все ступени насоса, вода с большой скоростью поступает через камеру обратного клапана 17 в напорный трубопровод. Чтобы предохранить насос от вредного действия гидравлических ударов, возникающих при внезапных остановках насоса, он снабжен обратным клапаном 17. Клапан препятствует также стоку воды из напорного трубопровода через насос в скважину при перерывах в работе. Наличие в рабочих колесах разгрузочных отверстий 3 гидравлически уравновешивает их осевое давление. Для правильной сборки насоса расстояние между рабочими колесами обеспечивается распорными втулками.

Производительность насосов определяют по формуле:

где Т - принятое время работы насосов в сутки, ч; Qсут. пах - максимальный суточный расход воды, м3; α - коэффициент, учитывающий собственные нужды (α = 1,05... 1,10)

Значение величины Qсут. пах определяется по нормативным данным в зависимости от вида и количества животных, Т - задается преподавателем.

5. ВОДОПОДЪЕМНАЯ УСТАНОВКА ВУ-5-30

Водоподъемные установки с воздушно-водяным баком могут комплектоваться вихревыми насосами (ВУ-5-30 и др.) и погружными электронасосными агрегатами. Первые используются для подачи воды из открытых источников и шахтных колодцев, вторые, кроме того, и для буровых скважин. Рабочий процесс этих установок автоматизирован, поэтому напор в сети создается без применения водонапорной башни.

Водоподъемная установка ВУ-5-30 (где 5 - подача, (м3/ч); 30 - напор, м) состоит из следующих узлов (рис. 5, а): насосного агрегата, включающего вихревой насос 4 с электродвигателем; воздушно-водяного бака 7, оборудованного струйным регулятором 6, реле давления 9, предохранительным клапаном 10 и манометром с водопробным краном 11; водопроводной сети, состоящей из всасывающей 2, напорной 5 и распределительной 12 труб; пульта управления 8.

При оборудовании колодцев этой установкой насосный агрегат монтируется в колодце, а воздушно-водяной" бак устанавливается в заглубление рядом с колодцем.

Перед пуском установки необходимо залить воду во всасывающую трубу 2 и насос 4 через отверстие, закрытое болтом 3. Вода во всасывающей трубе удерживается приемным клапаном, который при работе открыт, а в случае выключения установки закрывается благодаря наличию давления,в системе. В период работы установки вода забирается насосом из колодца через трубу

Рис. 5а. Схема водоподъемной установки ВУ-5-30: 1 - фильтр с обратным клапаном; 2 -всасывающая труба; 3 - болт; 4 - вихревой насос; 5 - нагнетательная труба; 6 - струйный регулятор; 7 - воздушно-водяной бак; 8 - пульт управления; 9 - реле давления; 10 -предохранительный клапан; II - манометр; 12 - распределительная труба; б - схема реле давления; 1 - корпус; 2 - неподвижные контакты; 3 - подвижный контакт; 4 - рычаг; 5 - ось; 6 - ролик; 7 - окно; 8 - регулировочная гайка; 9 - контргайка; 10 - пружина; 11 -рычаг с гребенкой; 12 - двуплечпый рычаг, 13 - пружина; 14 - ось; 15 - диафрагма; 1 б -диск со штоком; в - схема струйного регулятора: 1 - корпус; 2 - сопло; 3 - воздушный клапан; 4 - трубка; 5 - жиклер; 6 - диффузор; 7 - камера смешивания.

2 и нагнетается по трубе 5 в бак 7, из которого под напором поступает в распределительную сеть. Воздушно-водяной бак выполняет роль напорно-регулирующего устройства, т. е., если производительность сети незначительная или равна нулю, бак 7 заполняется водой, которая сжимает находящийся в нем воздух до давления выключения установки. Если же производительность распределительной сети значительная или равна подаче насоса, то вода, проходя через бак, не создает в нем никакого давления и установка будет непрерывно работать на потребителя.

Автоматическое включение и выключение водоподъемной установки осуществляется двумя элементами: командным (реле давления) и исполнительным (магнитный пускатель с автоматическим выключателем станции управления).

В схеме установки применено однофазное диафрагменное реле давления (устройство реле давления необходимо изучить по рис. 5 б и установленном на баке, пользуясь подрисуночными надписями).

Работа реле давления состоит и следующем. 11ри повышении давления воздуха в баке резиновая диафрагма 15 прогибается и поднимает диск со штоком 16, который, действуя на малое плечо рычага 12, поворачивает его вокруг оси Ц. При этом большое плечо рычага 12 отходит вправо, растягивая пружину 10 и одновременно перемещая рычаг 11 с гребенкой. Внутренний срез гребенки лежит на ролике 6 рычага 4 подвижного контакта 3, который замкнут с неподвижными контактами 2. При перемещении гребенки вправо внутренний ее срез поднимается по ролику и при переходе ролика на внешний срез гребенки под действием пружины 13 рычаг 4 поворачивается вокруг оси 5 так, что подвижный контакт 3 отходит от неподвижных контактов 2 и происходит выключение установки. При понижении давления в баке пружина 10 перемещает рычаг 12 в первоначальное положение, а ролик подвижного контакта переходит с внешнего среза гребенки на внутренний, т. е. происходит включение установки. Кабель от станции управления через окно 7 корпуса реле подводится к неподвижным контактам 2.

Регулировка реле производится натяжением или ослаблением пружины 10 с помощью регулировочной гайки 8 и контргайким 9. Растягивая пружину.путем отворачивания контргайки и заворачивания регулировочной гайки, повышаем давление включения и наоборот.

При работе установки с течением времени, вместе с водой из бака выходит и воздух, определенный запас которого необходим для создания напора. Поэтому для пополнения воздуха и поддержания постоянной воздушной подушки бак оборудован струйным регулятором, работа которого состоит в следующем. Вода от насоса, проходя сопло 2 (рис. 5 в) с большой скоростью, создает разрежение в камере 7 вокруг конца сопла (камера смешивания). В результате создавшейся разности давления в камере 7 и извне открывается воздушный клапан 3 и воздух, смешиваясь с водой, поступает через диффузор 6 в бак. Это будет в том случае, когда жиклер в баке перекрыт водой. В момент пуска установки и при достаточном наполнении бака воздухом жиклер будет находиться над водой. В этом случае воздух под давлением из бака будет поступать через отверстие жиклера 5 и трубку 4 в камеру смешения, погашая в ней разрежение. Воздушный клапан закроется, подача воздуха из атмосферы прекратится.

Для предохранения бака от разрыва в случае отказа реле на нем имеется клапан 10. Он регулируется пружиной на давление срабатывания на 10-15 % больше давления отключения установки. Водопробный кран служит для установки на нем манометра, а также соединения внутренней полости бака с атмосферой и контрольным манометром. В табл.1 приведена техническая характеристика установки.

Таблица 1

Техническая характеристика установки ВУ-5-30

| Наименование параметра | Значение параметра |

| Подача, м3/ч Напор, м вод. столба Объем бака, л Давление включения, атм Давление выключения, атм Число включений в час Мощность электродвигателя, кВт Масса, кг | 5-6,5 1,5 10-15 2,8 |

Вместимость гидропневматического бака автоматической водонапорной установки определяют по формуле:

где Ог - номинальная подача насоса, м3/ч; n - максимальное число включений насоса в 1 ч (п=6…10); β - коэффициент запаса вместимости бака ((3=1,1... 1,3); α - отношение абсолютного минимального давления к максимальному давлению (α=0,8).

Значение величины Q1 принимают по технической характеристике насоса.

6. ОБОРУДОВАНИЕ ДЛЯ ПОЕНИЯ КРС

Автопоилки применяют для механизации поения животных, которые при этом самостоятельно получают воду из водопровода пли резервуара в необходимом количестве.

По количеству обслуживающих животных они подразделяются на индивидуальные и групповые. Индивидуальные поилки применяются при поении животных на фермах крупного рогатого скота с привязным содержанием и на свиноводческих - со станочным.

Групповые автопоилки применяют при беспривязном

Рис. 6. Схемы промышленных автопоилок для животных и птицы: а - автопоилка ПА-1: 1 - угольник трубный; 2 - корпус; 3 - педаль; 4 - поильная чаша; 5 - стержень; 6 -изливное отверстие; 7 - прокладка; 8 - клапан: 9 - пружина; 10 - сепаратор; б - автопоилка АП-1А: 1 - ось педали; 2 - педаль; 3 - клапан; 4 - пробка; 5 - седло; б - амортизатор: 7 -корпус; 8 - чаша; в - автопоилка АГК-4А: 1 - корпус; 2 - температурное реле; 3 - корыто: 4 - терморегулятор воды; 5 - клапанный механизм: б - поплавок; 7 - крышка: 8 - водопроводящая трубе; 9 - трубчатый -электронагреваатель (ТЭН); 10 - теплоизоляция; 11 - стояк; г - бесклапанные поилки: 1 - водопровод; 2 - клапан; 3 - кронштейн; 4 - рычаг; 5 - регулирующий бачок; 6 - поплавок: 7 - самотечная труба; 8 - поильная чаша; д - вакуумная автопоилка: 1 - полозья; 2 - корыто; 3 - цистерна; 4 - крышка; 5 - трубка, вакуумного регулятора; 6 - крышка; 7 - трубопровод; 8 - кран; с - поилка ПАС-2А; 1 -чаши; 2 - поплавковая камера; 3 - поплавок; 4 - рычаг; 5 - трубный угольник; 6 - клапан; 7 - ось рычага; 8 - окно; 9 - сливная пробка; ж - автопоилка ЦСС-1: 1 - чаша; 2 - крышка клапана: 3 - седло клапана; 4 - клапан; 5 - прокладка; 6 - стакан; 7 - амортизатор; 8 -регулировочный болт нажимного рычага; 9 - планка прижимная; 10 - пружина; 11 - ось крышки поильной чаши; 12 -регулировочный болт хода клацала; 13 -рычаг'; 14, - крышка чаши: I - сосковая поилка ПБС-1 и схема ее установки: 1 - сосок; 2 - корпус; 3-4 -прокладки; 5 - амортизатор; 6 - клапан; 7 - упор; 8 - муфта; 9 -. вентиль; 10 - стояк; и -автопоилка Групповая для овец ГАО-4: 1 - подводящая труба; 2 - крышка; 3 - чаша; 4 -поплавок: 5 - стойка; к - ниппельная поилка для птиц: 1 - водовод; 2 - верхний клапан; 3 - фоски: 4 - ниппель; 5 - нижний клапан.

содержании скота, на пастбищах, а также для свиней, овец и птицы при групповом содержании.

По принципу действия поилки бывают педально-клапанные, вакуумные, поплавково-клапанные и сосковые, по характеру использования - стационарные и передвижные.

Оборудование для поения животных выбирают с учетом их вида, возрастной группы и способа содержания. Автопоилки ПА-1, АП-1 А

Автопоилки ПА-1 и АП-1А предназначены для поения КРС при привязном содержании животных. Это поилки клапанно-пружинного типа.

Рабочий процесс поилки ПА-1 (рис. 6, а): при виде воды в чаше 4 животное, стремясь ее достать, нажимает мордой на педаль 3. Педаль отводит стержень 5 внутрь кожуха 2, сжимая пружину 9. При этом клапан 8 открывается и вода из угольника 1, соединенного с водопроводом, поступает через изливное отверстие 6 в поильную чашу 4. После прекращения воздействия животного на педаль клапан 8, под действием пружины 9, закрывается и подача воды в чашу 4 прекращается. Рабочий процесс автопоилки АП-1 А аналогичен ПА-1. Вода из водопроводной сети подается во внутреннюю полость корпуса клапана 3 (рис. 6, б). При нажиме животным на педаль 2, поворачивающуюся вокруг оси 1, амортизатор 6 сжимается, клапан 3 отходит от седла 5, и вода через образовавщуюся щель вытекает из изливного отверстия в поильную чашу 8. Когда животное напьётся и отпустит педаль, клапан закроется под действием упругости резинового амортизатора 6, подача воды в чашу прекратится.

Емкость поильных чаш этих поилок равна 2 л. Устанавливаются поилки на высоте 0,5 - 0,6 м. Масса поилки ПА-

1 - 7,5 кг, АП-1 А - 0,75 кг. В поилке АП-1 А клапанный механизм имеет вертикальное расположение, роль пружины выполняет резиновый амортизатор.

Автопоилка АГК-4А

Автопоилка АГК-4А, применяется для поения скота в коровниках при беспривязном содержании, на выгульных площадках и в лагерях. Из поилки могут пить воду одновременно четыре животных. Автопоилка имеет электронагревательное устройство, за счет которого температура воды автоматически поддерживается в пределах от 278 до 287°К. Мощность электронагревательного элемента 1 кВт. Норма обслуживания одной поилки - 100 голов КРС. Поилка клапанно-поплавкового типа. Она состоит из корыта 3 (рис. 6, в), утепленного стекловатой 10, вместимостью 60 л, клапанного механизма 5 с поплавковым приводом 6, электронагревательного элемента 9 и терморегулятора 4. При потреблении животными воды из корыта 3 уровень в нем уменьшается, поплавок 6 опускается и клапан механизма 5 открывает подачу воды из водоподводящей трубы 8. При повышении уровня поплавок поднимается и клапан закрывает подачу воды.

Автопоилка групповая АГК-12

Автопоилка групповая АГК-12 предназначена для поения животных при беспривязном содержании в летних лагерях, а также на выгульных площадках. Состоит из цистерны с салазками и двух металлических корыт. Рассчитана на поение 150 животных. Вода в корыта поступает самотеком из цистерны.

Цистерна представляет собой сварной резервуар с заливной горловиной, герметически закрывающейся крышкой. В нижней, части цистерны имеется сливной патрубок с колпаком, а также вакуумная труба, один конец которой подходит к верхней части цистерны, а другой выведен наружу для соединения с первым корытом. Корыта соединены между собой патрубком по принципу сообщающихся сосудов, постоянство уровня воды в которых обеспечивается вакуумной системой.

Бесклапанная автопоилка

Бесклапанные автопоилки (рис. 6, г) обычно применяют для коров в системах безнапорного водопровода. Поилка представляет собой чашу 8 емкостью от двух до четырех литров. Чаши крепятся к трубопроводу 7 нижней разводки.

Уровень воды во всех чашках поддерживается постоянным при помощи группового регулирующего бачка 5 емкостью 30 - 50 л. Такой бачок снабжен напорным клапаном 2, соединенным рычагом 4 с поплавком 6. При понижении уровня воды в бачке, по мере выливания ее животными из чаши, поплавок опускается и пачке, рычаг поворачиваем си вокруг кронштейна 1 и открывает клапан 2. Вода из системы через ввод 1 пополняет бачок и, по принципу сообщающихся сосудов, поильные чаши или корыта.

7 ОБОРУДОВАНИЕ ДЛЯ ПОЕНИЯ СВИНЕЙ

Автопоилка ПАС-2 Поилка (рис. 6, е) двухчашечная клапанно-поплавковая. По мере понижения уровня воды в поплавковой камере 2, при потреблении ее животными из чаш 1, поплавок 3 опускается и клапан 6, связанный шарнирно с рычагом 4, открывается. Из угольника 5, к которому подведен трубопровод, вода пополняет поплавковую камеру и из нее через окно 8 - поильные чаши. При повышении уровня воды в поплавковой камере поплавок поднимается и клапан закрывается. Поилка применяется для поения свиней.

Вакуумная автопоилка АГС-24 Цистерна 3 емкостью 3100 л (рис. 6, д) заполняется водой и герметически закрывается крышкой 4. При открытии вентиля 8 по трубопроводу 7 вода поступает в корыто 2, а по трубе 5 в цистерну поступает воздух до тех пор, пока конец трубки 5, расположенный в поильном корыте, не погрузится в воду После этот при некотором вытекании воды из цистерны в ней образуется вакуум и поступление воды в корыто прекратится. По мере выпивания воды из корыт трубка 5 откроется, в цистерну поступит воздух и произойдет опять пополнение корыт водой из цистерны. Автопоилка применяется для поения свиней при групповом их содержании.

Автопоилки ПСС-1 и ПБС-1 Автопоилка ПСС-1 (рис. 6, ж) самоочищающаяся, одночашечная, применяется для поения свиней разных возрастов. Вместимость поильной чаши 0,3 л. Поилка работает следующим образом. Животное, нажав мордой на крышку 14, открывает ее и потребляет воду из чаши I. При этом болт 12 нажимного рычага 13 открывает клапан 4, и вода из сети поступает в чашу. Когда животное напьется, крышка 14 под действием пружины 10 возвратится в первоначальное положение, клапан 4 закроется, и доступ воды в чашу прекратится. При закрытии крышки остатки корма, внесенные в чашу при поении, выбрасываются из чаши наружу.

Индивидуальная безчашечная, сосковая автопоилка ПБС-1 (рис. 6, з) предназначена для поения свиней при индивидуальном и групповом содержании и свинарниках п на выгульных площадках. Это низконапорные поилки, Их подключают к водопроводу через промежуточный уравнительный бак, установленный выше его на 2 - 3 м. Это обеспечивает поступление воды к поилкам самотеком. Поилка монтируется на высоте 420 -450 мм от уровня пола с отклонением от вертикали на угол 45 -60°.

Работа поилки состоит в следующем. Животное, забрар в рот носок корпуса 2 с соском 1, сжимает их. Сосок перемещается до соприкосновения с носком корпуса. Между уплотнением 3, 4 в соске и кольцевым пояском клапана 6 образуется щель, и вола через канал соска поступает в рот животного. Одна поилка рассчитана на 20-30 свиней. Расход воды поилки составляет 1,33 л/с.

8. ОБОРУДОВАНИЕ ДЛЯ ПОЕНИЯ ОВЕЦ

Автопоилка групповая для овец

Поилка предназначена для поения овцематок и ягнят в стойловый период. Одновременно обслуживает 4 головы, а в течение часа - до 220 голов.

При потреблении овцами воды из чаши 3 (рис. б, и) уровень ее в чаше понижается, поплавок 4 опускается, и клапан открывает отверстие водопроводящей трубы 1, с повышением уровня клапан закрывает подачу воды в чашу. Диаметр чаши 500 мм, глубина -150 мм.

9. ОБОРУДОВАНИЕ ДЛЯ ПОЕНИЯ ПТИЦЫ

Автопоилка для птицы ниппельная Поилка предназначена для поения птиц всех возрастов и видов при содержании в клеточных батареях. Работает она следующим образом: при нажатии клювом на выступающий из ниппеля 4 (рис. 6, к) стержень клапана 5 открывается верхний клапан 2, соединяющий полость ниппеля с водоводом 1. При этом на конце стержня нижнего клапана 5 появляется капля воды. После выпивания этой капли появляется другая и т. д. Фаски клапанов должны быть тщательно притерты к посадочным местам, иначе капля не будет формироваться. Рабочее давление воды в водоводе должно быть около 35 кПа.

10. ПЕРЕДВИЖНЫЕ ПОИЛКИ

Поилка передвижная ВУК-3 служит для доставки воды и пастбища и в лагеря, а также для поения крупного рогатого скота Состоит из водораздатчика ВУ-3 и двенадцати автопоилок ПА I А, конструкция которых описана выше.

Автопоилки присоединяют к водопроводу, по шесть с каждой стороны водораздатчика. Трубопровод присоединен к раме шарнирно. В транспортном положении трубопровод поднят вверх и прикреплен к цистерне, при поении находится в горизонтальном положении.

Поилка передвижная ВУГ-3 предназначена для поения овец и крупного рогатого скота. Состоит из цистерны на салазках и десяти корыт, присоединенных резиновыми шлангами. Устанавливают поилку на ровной площадке. Водой цистерну наполняют водораздатчиком. В корыта вода поступает самотеком, п постоянный ее уровень поддерживается вакуумным устройством

Водораздатчпк ВУ-3 А служит для доставки воды в летние лагеря, на пастбища, на фермы в случае перерыва водоснабжения Представляет собой одноосный прицеп, на раме которого смонтированы цистерны и насос. Забор воды и ее слив осуществляется по следующей схеме. При заполнении водораздатчика всасывающий шланг опускают в водоем, а сливной - в цистерну. При раздаче воды всасывающий шланг опускают в цистерну, а сливной - в наполняемую емкость. Насос водораздатчика всасывает воду с глубины до 4,5 м.

Автоводовоз АВВ-3,6А на базе автомобиля ГАЗ-53А позволяет увеличить радиус обслуживания пастбищ. Его цистерна установлена на опорах и крепится стремянками к лонжеронам рамы автомобиля. Для создания разрежения в цистерне предназначен насос, установленный на специальной раме. На крышке горловины цистерны смонтировано сигнально-предохранптельное устройство, автоматически останавливающее двигатель при наполнении цистерны и перекрывающее всасывающий трубопровод. Площадки с поильными корытами; расположены по обе стороны цистерны. В таблице 2 приведены технические характеристики передвижных поилок.

Таблица 2

Технические характеристики передвижных поилок

| Показатели | ВУК-3 | ВУО-31 | ВУО-ЗА | ВУГ-3 | ВУ-33 | ВУ-ЗА | АВВ-3,6А |

| Вместимость, м3 | З.6 | ||||||

| Количество обслуживаемых животных, гол | - | - | - | - | |||

| Количество корыт | 12* | - | - | ||||

| Вместимость корыта, л | - | - | - | - | |||

| Транспортная скорость, км/ч, с цистерной: незаполненной заполненной | - - | 18,7 | |||||

| Время заполнения и опорожнения цистерны, мин | 9-10 | 9-10 | - | - | - | 9-10 | 9-10 |

* Количество автопоилок ПА-1А

Вероятность действия автопоилок определяют по формуле

где Qсут - суточный расход воды на поение одного животного,дм3; αr - коэффициент часовой неравномерности потребления воды, m - число животных, приходящихся на одну автопоилку; Р -интенсивность поения животных, дм3/с.

Значения величин Qсут, αг, Р принимаются по справочным данным, m - задается преподавателем.

Техническое обслуживание автопоилок.

ЕТО автопоилок ПА-1А и АП-1А включает очистку чаш от остатков корма, проверку креплений поилки, поступление воды, отсутствия подтекания через клапан.

ТО-1 поилок ПА-1А и АП-1А выполняют один раз в месяц: проводят операции ЕТО, а также проверяют состояние клапанов, прокладок, педалей с пальцами; регулируют усилие сжатия пружин, промывают чаши 3%-ным раствором соды.

При ЕТО автопоилки ПСС-1 проверяют герметичность клапана и в случае необходимости производят подтяжку болтов крепления прижимной планки, контролируют свободный ход крышки и герметичность соединения поилки с водопроводной сетью, регулируют ход клапана при разбрызгивании воды.

ТО-1 поилки включает операции ЕТО, а также проверку и

регулировку количества подаваемой воды, промывку чащи 3%-ным раствором соды.

ЕТО автопоилки ПБС-1 заключается в очистке зазора между сосками и носком корпуса, а при ТО-1 - проверяют отсутствие подтекания из соска и тщательно очищают поилки от грязи и налипшего корма.

Выполняя НТО автопоилки АГК-4А, очищают чаши от корма, проверяют поступление воды, отсутствие подтекания через клапан, работу нагревательного элемента в зимнее время. При ТО-1 выполняют операции ЕТО, контролируют состояние клапанов и прокладок, регулируют усилие сжатия пружин; проверяют термоизоляцию электронагревательного элемента и терморегулятора, промывают чаши 3%-ным содовым раствором

ЕТО автопоилок АГС-24, АГК-12, ВУГ-3: очищают внутреннюю поверхность корыт от грязи и промывают их водой, проверяют и при необходимости подтягивают крепления, устраняют подтекание воды. Выполняя ТО-1, поверяют состояние уплотнении, при необходимости меняют прокладки, хомуты и патрубки. Зачищают, обезжиривают и красят поврежденные эрозией места. Промывают корыта 3%-ным раствором соды и двукратно прополаскивают их чистой водой. Проверяют внутренние полости цистерн и при необходимости промывают таким же способом, как и корыта.

ЕТО автопоилок ГАО-4 и ГАО-4А: очищают чаши от грязи и остатков корма, проверяют отсутствие подтекания в месте соединения с водопроводной сетью, исправность поплавкового устройства. ТО-1 поилок: промывают чаши 3%-ным раствором соды, регулируют поплавковое устройство.

ЕТО передвижных поилок ВУК-3, ВУО-3, ВУО-ЗА, ВУГ-3: проверяют крепления индивидуальных поилок на ВУК-3 или корыт на ВУО-3, ВУО-ЗА, ВУГ-3, убеждаются в отсутствии подтекания через клапаны в индивидуальных поилках или в корытах контролируют поступление воды в индивидуальные поилки или корыта, очищают от грязи или остатков корма поилки или корыта промывают их водой.

ТО-1 передвижных поилок: промывают поильные чаши. корыта и цистерны 3%-ным раствором соды, проверяют состояние клапанов и прокладок в индивидуальных поилках; защищают, обезжиривают и красят поврежденные коррозией места; заменяют смазку в редукторах, набивку сальников в насосах на ВУК-3, ВУО-3, ВУО-ЗА, регулируют подшипники ступиц колес и тормозную систему у поилок ВУК-3, ВУО-3, ВУО-ЗА.

ТО поилок, действующих по принципу сообщающихся сосудов, состоит в осмотре и при необходимости в промывке поильных чаш один раз в неделю.

ЕТО желобковых поилок АП-2А, а также поилок для клеточных батарей типа ОБН, КБМ, КБН, БГ, КБЭ: очищают от пыли и остатков корма, промывают чистой водой, устраняют подтекание воды; регулируют уровень воды и при необходимости уклон желобов. ТО-1 желобковых поилок проводят после смены партии выращиваемой птицы. При этом выполняют операции ЕТО, а также очищают и дезинфицируют желоба 3%-ным раствором каустической соды, проверяют прямолинейность желобов.

ЕТО нипельной поилки заключается в очистке ее от грязи и устранении подтеканий. ТО-1 поилки включает операции ЕТО, а также очистку и дезинфекцию корпуса и ниппеля поилки 3%-ным раствором каустической соды, проверку плотности соединения (прилегания) фасок клапана и при необходимости их притирку.

Содержание отчета

1. Наименование, назначение и устройство машины.

2. Рабочий процесс с приведением технологической схемы.

3. Основные регулировки.

4.Операции ежедневного и периодических технических обслуживании.

СОДЕРЖАНИЕ стр.

1 Значение водоснабжения и автопоения животных

2 Способы водоснабжения ферм

3 Устройство водозаборных сооружений 6 4 Центробежные насосы

4.1 Устройство, разборка, сборка и рабочий процесс насоса К20/30

4.2. Устройство, разборка, сборка и рабочий процесс

насоса ЭЦВ10-120-60

5. Водоподъемная установка ВУ-5-30

6. Оборудование для поения КРС

7. Оборудование для поения свиней

8. Оборудование для поения овец

9. Оборудование для поения птицы

10. Передвижные поилки

Методические указания отпечатаны и размножены в множительном центре КГАТУ______________

Исполнитель Васецкая М.С.

Тираж 50 экз, объём 1 п.л.

МИНИСТЕРСТВО АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА УКРАИНЫ

КРЫМСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра механизации

животноводства и

переработки

с/х продукции

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическим занятиям по машинам

и оборудованию для животноводства студентам

факультета механизации сельского хозяйства

очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ ДРОБЛЕНИЯ КОРМОВ

Симферополь 1999

Методические указания к изучению машин и оборудования для животноводства. Оборудование для дробления кормов (Сост. Вербицкий Алексей Петрович, канд. техн. наук. - Симферополь: КГАУ, 1999,25 с).

Рассмотрены на заседании кафедры механизации животноводства и переработки с/х продукции, протокол № 9 от 10 декабря 1998 г.

Рассмотрены и одобрены методической комиссией КГАУ, протокол № 2 от 29 декабря 98 г.

Методические указания составлены в соответствии с рабочей программой по дисциплине «Машины и оборудование для животноводства», разработанной на кафедре механизации животноводства и переработки с/х продукции.

Ответственный за выпуск зав. кафедрой доцент Гербер Ю.Б.

ЦЕЛЬ, ЗАДАЧИ И ЭТАПЫ ВЫПОЛНЕНИЯ РАБОТЫ

Цель работы: изучение устройства, назначения и правил эксплуатации оборудования для дробления кормов. Задачи работы:

- изучение конструктивных особенностей дробилок кормов;

- экспериментально-теоретическое изучение оборудования.

Этапы выполнения работы:

- изучение конструкции молотковых рабочих органов;

- изучение устройства дробилок кормов;

- изучение правил обслуживания и эксплуатации дробилок кормов;

- проведение лабораторной работы. Материальное обеспечение: дробилки кормов КДУ-2,0,

ДБ -5, плакаты, макеты, планшеты, лабораторная дробилка. Порядок выполнения работы.

1. Изучить техническую характеристику дробилок кормов. Обратить внимание на разницу в устройствах сепарации для решетных и безрешетных дробилок.

2. Изучить устройство дробилок кормов. При этом особое внимание обратить на устройство циклона в дробилке КДУ-2,0 конструкцию дробильного барабана.

3. Изучить рабочий процесс дробилок кормов, обратив особое внимание на способ циркуляции воздушно-кормовой массы в решетных и безрешетных дробилках.

4. Провести испытания лабораторной дробилки с целью экспериментального изучения показателей дробилки и качества измельчения зерна. Сделать выводы.

5. Опреределить производительность оборудования.

6. Составить отчет.

Объём занятия: 4 часов.

1. ДРОБИЛКИ КОРМОВ.

1.1.Универсальная дробилка кормов КДУ-2,0

предназначена для измельчения фуражного зерна, кукурузных початков, жмыха и сена в муку и дерть, зеленых кормов, корнеклубнеплодов и силоса в мезгу, а также для дробления других кормов и минеральных добавок. Кроме того, на ней можно приготавливать и кормовые смеси, состоящие из двух-трех компонентов с введением жидких добавок. Дробилку используют как самостоятельную машину или в комплексе с оборудованием кормоцехов и кормоприготовительных отделений на фермах и других пунктах подготовки кормов.

Техническая характеристика дробилки Тип машины: стационарный, электрифицированный, универсального назначения. Производительность, т/ч:

- при дроблении зерна 2,0

- при дроблении жмыха 3,0

- при дроблении сена до 0,8

- при измельчении корнеклубнеплодов до 5,0

- при измельчении зеленой массы до 2,0 Мощность электродвигателя, кВт 30 Частота вращения электродвигателя, мин-1 1460 Дробильный барабан:

- диаметр, мм 600

- число дробильных молотков 90

- частота вращения, мин-1 2725

- окружная скорость движения молотков, м/с 71,3 Ножевой барабан:

- диаметр, мм 285

- число ножей, 3

- частота вращения,мин-1 600 Сменные решета с отверстиями 4,6 и 8 мм Габаритные размеры, мм

длина 2800

ширина 550

высота 3000

Масса, включая электрооборудование и комплектующие, кг 1300

Дата публикования: 2015-07-22; Прочитано: 1931 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!