|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Клиновые шпонки

|

|

передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями шпоночных пазов вала и ступицы (рис.14.6). Уклон клина клиновых шпонок, как и у тангенциальных, составляет 1:100. При сборке соединения клиновая шпонка внешним усилием, иногда ударами, загоняется в шпоночный паз, создавая предварительный натяг в соединении.

Преимущества клиновых шпонок:

1) не требуется дополнительных деталей, удерживающих ступицу от осевого перемещения;

2) соединение с клиновой шпонкой может выдерживать и некоторую осевую нагрузку;

3) хорошо работают при действии переменных нагрузок.

Недостатки клиновых шпонок:

1) сильная децентровка ступицы относительно геометрической оси вала;

2) возможен значительный перекос ступицы при малой её длине и осевое биение обода закрепляемой детали (шкива, звёздочки, зубчатого колеса);

3) затруднена разборка при ремонте.

Соединение применяется для крепления шкивов и звёздочек на концевых участках валов.

Тангенциальная шпонка: состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением (рис. 14.5).

Тангенциальные шпонки ставятся парами с углом между опорными поверхностями шпонок на валу 120…180°.

Достоинства тангенциальных шпонок:

материал тангенциальной шпонки работает на сжатие[1];

более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность (шпоночный комплект – 4 детали).

15 Шлицевые соединения. Классификация. Достоинства и недостатки. Обозначение соединений. Центрирование соединений. Расчет шлицевых соединений.

Определение: Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой).

Рис. 14.7. Шлицевое соединение: а) прямобочными шлицами; б) эвольвентными шлицами; в) треугольными шлицами; 1 – вал, 2 – ступица

Преимущества шлицевого соединения:

1) высокая нагрузочная способность;

2) меньшая концентрация напряжений в материале вала и ступицы;

3) лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях;

4) высокая надёжность при динамических и реверсивных нагрузках;

5) минимальное число деталей, участвующих в соединении.

Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления и ремонта.

Стандартизованы прямобочные и эвольвентные шлицевые соединения. Прямобочные шлицевые соединения выполняются с числом шлицов 6 £ z £ 20 для диаметров валов 14 £ d £ 125 мм; эвольвентные - 6 £ z £ 82 для валов диаметром 4 £ d £ 500 мм.

Пример обозначения прямобочного шлицевого соединения:

D-8 ´36H11/a11 ´40H7/js6 ´6F8/f8 ГОСТ 1139-80.

Центрирующая поверхность: D – внешний диаметр вала;

d - внутренний диаметр вала; b - боковая поверхность шлицов.

Обозначение эвольвентного шлицевого соединения несколько проще:

центрирование по боковым поверхностям зубьев - 70´3´H9/k8ГОСТ 6033-80;

центрирование по наружному диаметру - 50 ´H7/g6´2 ГОСТ 6033-80

Центрирование по боковым поверхностям зубьев позволяет более равномерно распределить нагрузку между зубьями, но хуже центрирует соединение.

Центрирование по диаметру, наружному или внутреннему, обеспечивает более высокую соосность вала и ступицы. Выбор для центрирования наружного или внутреннего диаметра определяется технологическими требованиями. При относительно невысокой твёрдости ступицы (£ 350 HB или £ 38 HRC) центрирование лучше выполнять по наружному диаметру (80% прямобочных шлицевых соединений), при высокой твердости ступицы (³ 40 HRC) - по внутреннему.

Рис. 14.8. Типы и центрирование зубчатых (шлицевых) соединений:

прямобочные - а) по боковым поверхностям b; б) по наружному диаметру D; в) по внутреннему диаметру d;

эвольвентные – г) по боковым поверхностям; д) по наружному диаметру; треугольные - е) центрируются только по боковым поверхностям.

Расчёт шлицевых соединений. Сопротивление боковых поверхностей зубьев изнашиванию и смятию - основные критерии работоспособности шлицевых соединений. Неподвижные шлицевые соединения рассчитывают только на смятие (при отсутствии осевых и опрокидывающих нагрузок).

Расчёт на смятие производится по формуле:

где sсм и [s]см – действующие и допускаемые напряжения для детали из более слабого материала; T - момент, передаваемый соединением; dср – средний диаметр соединения; z – число зубьев; h и l – высота и длина контактной поверхности зубьев; y - коэффициент неравномерности распределения давления по контактной поверхности зуба (0,7£y£0,8).

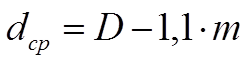

Высота контактной поверхности зуба h и средний диаметр соединения dср для соединений с прямобочными шлицами:

где f – величина фаски зуба;

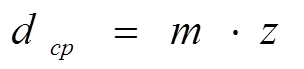

для соединений с эвольвентными шлицами:

для соединений с треугольными шлицами

Допускаемые напряжения для подвижных шлицевых соединений стальных деталей принимаются:

при лёгких условиях работы -

при тяжёлых условиях работы -

Для неподвижных соединений допускаемые напряжения:

где [s]=(1,25…1,4) – нормативный коэффициент запаса по условиям работы и изготовления деталей соединения; Kсм=(4…5) – коэффициент концентрации нагрузки, определяемый по ГОСТ 21425-75; Kд=(2…2,5) – коэффициент динамичности нагрузки при её реверсировании без ударов.

16.Профильные, призматические и фрикционные соединения.

Определение:

Профильное соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму плавной замкнутой кривой, отличной от окружности.

Рис. 14.10. Профильное соединение:

а) продольное сечение; б), в), г) возможные поперечные сечения: овальное, треугольное, квадратное.

Достоинство: простота и отсутствие выступающих элементов, вызывающих концентрацию напряжений.

Недостатки:

1) существенно большие контактные напряжения по сравнению со шлицевыми;

2) значительные распорные силы действующие на ступицу.

Определение: Призматическое соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму многоугольника.

Максимальные напряжения смятия в призматическом соединении:

а допустимый передаваемый момент:

где z – число граней; a и l – ширина и длина рабочей части грани; [s]см – допускаемые напряжения смятия для наиболее слабой детали.

Рис. 14.9. Соединение призматическое

«на квадрат».

К группе фрикционных соединений (соединений с натягом) относятся соединения, в которых передача крутящего момента происходит за счёт сил трения, возникающих между контактирующими поверхностями соединения вследствие их предварительного сжатия при сборке.

Такими являются прессовые, клеммовые и конусные соединения.

Дата публикования: 2015-07-22; Прочитано: 3218 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!