|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Биполярные транзисторы

|

|

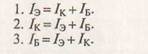

1.. Какое из приведенных соотношений токов в биполярном транзисторе является правильным?

2. В каком направлении включаются эмиттерный и коллекторный р— п -переходы биполярного транзистора?

1. Это зависит от типа транзистора (п—р—п или р — п — р).

2. Оба перехода в прямом направлении.

3. Эмиттерный — в обратном, коллекторный — в прямом.

4. Эмиттерный — в прямом, коллекторный — в обратном.

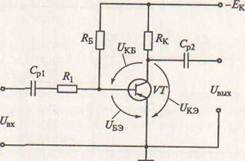

3. Транзистор КТ включен по схеме с общей базой (рис.49). Могут ли превышать единицу коэффициент усиления по току Kt и коэффициент усиления по напряжению Ки1

1. Оба коэффициента могут.

2. КI может, КU не может.

3. KI не может, KU может.

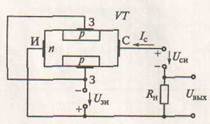

4.Р. При включении биполярного транзистора VТ по схеме с общей базой коэффициент усиления по току равен 0,95. Чему будет равен коэффициент усиления по току биполярного транзистора, если его включить по схеме с общим эмиттером, как показано на рис..50?

1.0,95. 2.0,05. 3.19. 4.20.

5.Р. В транзисторе марки КТ315А, включенном по схеме с общим эмиттером, ток базы изменился на 0.1 мА. Как при этом изменится ток эмиттера, если коэффициент усиления α = 0,975?

1.4мА. 2.0,4мА. 3.40мА.

|

| Рис. 49 |

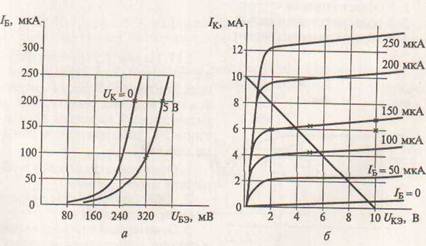

6.Р. Найдите h -параметры транзистора ГТ322Б по его входной (рис. 50, а) и выходной (рис. 50, б) характеристикам, соответствующим схеме с общим эмиттером для UK = 5 В и IБ = 150 мкА. Начертите схему замещения транзистора. Определите, какой из ответов неверен.

1. h11 = 330Ом.

2. h12 = 16 * 10--3.

З. h 2[=46.

4. h 22 = 10 -6См.

5. h 22=10-4 Cм

Рис.50

7.Р. Найдите коэффициенты усиления по напряжению Ки и по току КI, входное RBX и выходное RBыхi сопротивления усилительного каскада с общим коллектором (рис. 51) на транзисторе ГТ322Б, у которого h11 = 330 Ом, h21 = 46, h22 = 10-4 См, если сопротивление резистора R э= 1 кОм. Определите, какой из ответов неверен.

Рис. 51

1. KU= 9.92

2. KU= 0,992.

3. KI = 40,9.

4. RВХ = 41,25 кОм.

5. RВЫХ = 7Oм

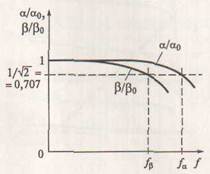

8. На рис. 52 приведены графики зависимости относительных коэффициентов усиления по току а/щ и р/рп биполярного транзистора в функции частоты/(а — коэффициент усиления в схеме с ОБ, р — коэффициент усиления в схеме с ОЭ, ао Ро — те же коэффициенты при низкой частоте).

В диапазоне частот 800... 1000 Гц коэффициенты аир остаются постоянными. С повышением частоты аир снижаются. Частоты /а и/$ — граничные частоты, на которых а и Р снижаются в V2 раз.

Определите по графикам, в области каких частот снижаются коэффициенты аир.

1. В области низких частот.

2. В области средних частот.

3. В области высоких частот.

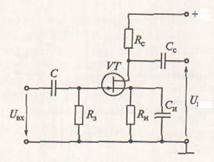

9. На рис. 50 приведена схема усилительного каскада с общим эмиттером. В каком направлении смещены эмиттерный и коллекторный переходы транзистора VT, работающего в режиме отсечки?

1. Оба перехода смещены в обратном направлении.

2. Оба перехода смещены в прямом направлении.

3. Эмиттерный переход смещен в прямом направлении, а коллекторный — в обратном.

4. Эмиттерный переход смешен в обратном направлении, а коллекторный — в прямом.

|

Рис. 52.

10. В каком направлении смещены эмиттерный иколлекторный переходы транзистора VT (см. рис. 50), если он находится в активном режиме?

1. Оба перехода смещены в обратном направлении.

2. Оба перехода смещены в прямом направлении.

3. Эмиттерный переход смещен в прямом направлении, а коллекторный — в обратном.

4. Эмиттерный переход смещен в обратном направлении, а коллекторный — в прямом.

11. В каком направлении смещены эмиттерный и коллекторный переходы транзистора VT (см. рис. 50), если он находится в режиме насыщения?

1. Оба перехода смещены в обратном направлении.

2. Оба перехода смещены в прямом направлении.

3. Эмитттерный переход смещен в прямом направлении, а коллекторный — в обратном.

4. Эмиттерный переход смещен в обратном направлении, а коллекторный — в прямом.

12. В каком режиме работы транзистора VT (см. рис. 50) происходит усиление входного сигнала Uвх до уровня выходного сигнала U ВЫХ?

1.В режиме отсечки.

2. В активном режиме.

3. В режиме насыщения.

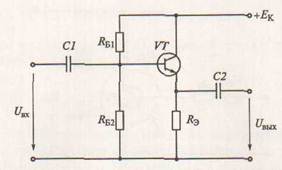

13.Р. На рис. 53, а приведена схема усилительного каскада с общим эмиттером на транзисторе ГТ322Б, а на рис. 53, 6 — его схема замещения.

|

| Рис. 53 |

Рассчитайте сопротивление резистора RБ, при котором рабочая точка будет находиться на середине линейных участков вход ной и выходной характеристик, если Ек= 10 В и RK= 1 кОм.

Определите коэффициенты усиления по напряжению КU по току КI по мощности Кр, а также входное RBX и выходное R вы, сопротивления усилительного каскада. Значения h -параметров и характеристики транзистора ГТ322Б возьмите из задачи 1.14,значение h 12 примите равным нулю.

Определите, какой из ответов неверен.

1. R Б = 64,Зк0м.

2. KU =140.

3. KI =46,2.

4. KP =6468.

5. Rвх = 330 Ом.

6. Rвых= 1кОм.

7. R Б = 6,43к0м.

Полевые транзисторы

14. Среди перечисленных высказываний о полевых транзисторах (ПТ) найдите неправильное.

1. Сток, исток и затвор ПТ не являются аналогами коллектора, эмиттера и базы биполярного транзистора.

2. В качестве аналоговых переключателей и усилителей со сверхвысоким входным сопротивлением ПТ не имеют себе равных.

3. ПТ целесообразно использовать в качестве резисторов, управляемых напряжением (нелинейных резисторов), и источников тока.

4. ПТ особенно полезны в интегральных микросхемах (ИМС) для создания больших интегральных схем (БИС), применяемых в микрокалькуляторах, микропроцессорах, устройствах памяти.

5. Сток, исток и затвор ПТ являются аналогами коллектора, эмиттера и базы биполярного транзистора.

6. Существуют п -канальные и р -канальные ПТ с управляющим р- п -переходом и ПТ с изолированным затвором (МОП-транзисторы).

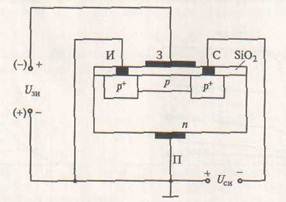

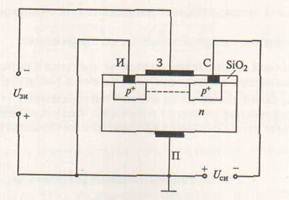

15. В каком направлении включены р—п -переходы затвора полевого транзистора, показанного на рис. 54?

1.В прямом.

2.В обратном.

3.Направление не имеет значения.

16. Как изменится ток стока I с при увеличении напряжения UЗИ на затворе 3 полевого транзистора (рис. 55) относительно истока И?

1.Не изменится.

2.Увеличится.

| Рис. 54 |

|

3.Уменьшится

|

Рис. 55

17. Стоковая и передаточная характеристики полевого транзистора с управляющим р —п -переходом приведены соответственно на рис. 56, а и б. Какое из перечисленных высказываний, сделанных на основании этих характеристик, неправильное?

1. На участке I (UС|И< Uси.нас) ток Iс и напряжение UCИ связаны по закону Ома. Этот участок используется при работе транзистора в качестве резистора.

2. На участках насыщения II канал перекрыт (режим насыщения). На этих пологих участках происходит работа транзистора в усилительном режиме.

3. На участке III работа невозможна, так как здесь происходит пробой р — п -перехода между затвором и каналом.

4. Полевой транзистор с управляющим р — п -переходом может работать в режимах обеднения и обогащения.

5 Полевой транзистор с управляющим р — п -переходом может работать только в режиме обеднения.

18. Определите крутизну характеристики S= dIС/ dUЗИ полевого транзистора КП103Л, если при изменении напряжения на затворе на 1,5 В ток стока изменился на 2,25 мА.

1.0,5мА/В. 2. 1,0мА/В. 3. 1,5мА/В.

19. Определите коэффициент усиления Ки усилительного каскада (рис. 57) на полевом транзисторе КШОЗМ при Rc = 4кОм, если крутизна характеристики S= dIС /dUЗИ = 2,5 мА/В. Звено автоматического смещения RИ-- С и и разделительные конденсаторы С и Сс не учитывать.

1. Ки =5.2. Ки =10. 3. Ки= 15.

Рис.56.

20. Какое из высказываний о МОП - транзисторе со встроенным каналом, схема которого приведена на рис. 58, неправильное?

1. При UЗИ = 0 характер изменения тока стока Ic подобен характеру изменения тока I С в полевом транзисторе с управляющим р — n -переходом.

2. При UЗИ < 0 будет иметь место режим обеднения.

|

Ес

Рис.57.

3.При UЗИ < 0транзистор будет работать в режиме обогащения.

4.Если UЗИ > 0, наступит работа в режиме обеднения.

5.МОП-транзистор со встроенным каналом может работать как в режиме обогащения, так и в режиме обеднения.

21. Какое из высказываний о МОП-транзисторе с индуцированным каналом, схема которого показана на рис.59, неправильное?

1. При UЗИ = 0 канал между И и С отсутствует и Iс = 0.

2. При UЗИ <0 произойдет инверсия типа проводимости между И и С, образуется тонкий канала-типа и транзистор начнет проводить ток, если ׀ UЗИ ׀ > ׀ UЗИ ПОР ׀

3. МОП-транзистор с индуцированным каналом может работать только в режиме обеднения.

4. МОП-транзистор с индуцированным каналом может работать только в режиме обогащения.

Рис. 58

|

|

Рис. 59

Рис. 60

22. Какая из передаточных характеристик IС = f(UЗИ), представленных на рис. 60, принадлежит полевому МОП- транзистору с индуцированным каналом?

1.1. 2. II. З.Ш.

23. Какие элементы целесообразно использовать для преобразования электрической энергии больших мощностей?

1. Биполярные транзисторы.

2. Полевые транзисторы.

3. Тиристоры.

ИНТЕГРАЛЬНЫЕ МИКРОСХЕМЫ

Основные понятия, виды и классификация интегральных микросхем

Успехи современной электронной техники в значительной степени определяют технический уровень различных отраслей промышленности. Улучшение характеристик радиоэлектронных, телекоммуникационных и вычислительных систем неизбежно приводит к усложнению этих систем, в результате чего возрастает вероятность выхода их из строя, увеличиваются габаритные размеры, масса и потребляемая мощность оборудования. Постоянное усложнение и требование миниатюризации радиоэлектронной аппаратуры обусловили поиск принципиально новых путей создания элементной базы на основе микроэлектроники. Особенностью современного этапа развития электронной техники является внедрение микроэлектроники во все электронные устройства, работающие в различных отраслях народного хозяйства.

Микроэлектроника — это научно-техническое направление электроники, которое на основе использования комплекса физических, химических, схемотехнических и технологических методов решает задачу создания миниатюрных электронных устройств — интегральных микросхем, содержащих большое количество электронных элементов.

Первым поколением элементной базы радиоэлектронной аппаратуры были электронные лампы, вторым — полупроводниковые приборы, третьим — интегральные микросхемы (ИМС), четвертым — большие интегральные схемы (БИС). Сейчас начинает развиваться функциональная микроэлектроника, в основе которой лежат микроэлектронные устройства, выполняющие определенные функции (например, преобразование Фурье, усиление с логарифмическим масштабированием и сглаживанием и т.п.).

Изготовление полупроводниковых интегральных схем (ИС) требует больших капитальных затрат на технологическое оборудование.

Технологический процесс изготовления ИС сложен, требует использования особо чистых материалов и работы квалифицированного персонала. Особенно сложны разработка схемы и техпроцесса, т.е. от момента выдачи технического задания на проектирование до выхода годной микросхемы проходит много времени, что окупается возможностью создания большой партии ИС в едином или многократно повторяющемся технологическом цикле. Поэтому разработка и внедрение технологии полупроводниковых микросхем экономически целесообразны только в условиях массового производства.

Различают толстопленочную и тонкопленочную технологии производства ИС.

Толстоплепочная технология заключается в нанесении эмульсионных слоев методом типографской печати с последующей сушкой и отжигом. Этим методом получают, как правило, пассивные элементы (резисторы, индуктивности и емкости), а нелинейные и активные элементы (диоды и транзисторы) затем впаивают. Технология изготовления схем на основе толстых пленок является сравнительно простотой и не требует сложного и дорогостоящего оборудования. Тол сто пленочные ИС характеризуются высокой надежностью при небольшой себестоимости.

При тонкопленочной технологии слои полупроводников, изоляторов и металлов наносятся в вакуумных установках молекулярно-пучковым или плазмохимическим методом. Эти методы позволяют делать любые элементы и сложные схемы из последовательно наносимых слоев по рисунку, задаваемому метолом фотолитографии. Толщина пленок в этой технологи составляет от 0,5 до 1,5 мкм, ширина линий или промежутков между ними может достигать 0,5 мкм. Чем меньше размеры активных элементов, тем более сложную ИМС можно создать на одном кристалле. Поэтому сейчас осуществляется переход на ультрафиолетовую фотолитографию, позволяющую изготавливать ИМС с размерами элементов 0,3 мкм. Разрабатывается также принципиально новая нанотехнология, позволяющая получать ИС с размерами элементов 10 нм.

Виды и уровень сложности ИМС. По конструктивному исполнению ИС делятся на полупроводниковые и гибридные. В гибридной ИС содержатся тонкопленочные или толстопленочные пассивные элементы и полупроводниковые активные навесные элементы — компоненты ИС. Гибридная толстопленочная технология предпочтительна в тех случаях, когда необходимо изготовить сравнительно небольшое количество специализированных микросхем — микросборок.

Основным преимуществом полупроводниковых ИМС является возможность изготовления множества высококачественных электронных элементов по тонкопленочной технологии с высокой плотностью элементов. При этом допуски на параметры элементов могут быть доведены до 2 %, что важно в тех случаях, когда точность номиналов параметров пассивных элементов и их стабильность имеют решающее значение (например, при изготовлении некоторых видов фильтров, фазочувствительных и избирательных схем, генераторов и т.п.).

Одно из главных достоинств изделий микроэлектроники — обеспечение значительного повышения надежности аппаратуры благодаря высокой надежности ИМС, значительному уменьшению числа соединений и возможности резервирования как целых узлов, так и отдельных элементов. Поскольку паяные соединения в микросхемах отсутствуют, а из внешних соединений подлежат лайке лишь входные и выходные выводы, вероятность выхода из строя микросхемы вследствие нарушения соединений не больше, чем у дискретных полупроводниковых приборов, например транзисторов. Интенсивность отказов полупроводниковых микросхем в настоящее время составляет 10~9 1/ч. Высокая надежность микросхем определяется в первую очередь высоким уровнем автоматизации производства, чистотой на рабочих участках и качеством исходных материалов.

Развитие микроэлектроники обеспечивает создание малогабаритных, надежных и экономичных вычислительных машин и систем с использованием большого числа однотипных элементов. Поэтому в первую очередь создавались различные типы логических микросхем. Широкое распространение получили логические микросхемы на биполярных транзисторах, построенные на основе транзисторно-транзисторной логики (ТТЛ).

Гибридные ИС применяются в приемно-передаюшей аппаратуре связи, усилителях высокой частоты, микрофонных усилителях, СВЧ устройствах и т.д. Микросхемы находят все большее применение в бытовой вещательной аппаратуре (например, все каскады телевизоров с малым уровнем сигнала собираются на микросхемах). На типовых микросхемах выполняются электронные устройства видеомагнитофонов, переносных и автомобильных радиоприемников.

Повышение функциональной сложности и плотности упаковки элементов и компонентов привело к появлению БИС, в которых вместо отдельных элементов (усилительных каскадов, триггеров, логических ячеек и т.д.) используются интегральные узлы и целые устройства (регистры, счетчики, усилители, аналого-цифровые и цифроаналоговые преобразователи, запоминающее устройства и даже процессоры ЭВМ). Считается, что по сложности БИС эквивалентна, как минимум, 100 логическим схемам.

Показателем степени сложности микросхемы является степень интеграции К = \gN (где N — число элементов и компонентов, входящих в ИС):

в микросхеме 1-й степени интеграции N < 10 и 0 < К< 1;

в микросхеме 2-й степени интеграции 10 < jV< 100 и 1 <, К< 2;

в микросхеме 3-й степени интеграции 100 < N < 1000 и 2 < К< 3.

В сверхбольших интегральных схемах (СБИС) — ИС 5-й степени интеграции содержится до 105 элементов на кристалле.

На одной кремниевой пластине диаметром 150 мм создаются десятки СБИС, которые могут выполнять функции целой ЭВМ.

Для реализации БИС наиболее пригодны структуры металл-диэлектрик—полупроводник (МДП-структуры). Схемы на МДП-структурах значительно проще в изготовлении, для них характерны малые значения управляющих напряжений, малая потребляемая мощность и высокое быстродействие.

Развитие функциональной микроэлектроники основано на использовании оптических и магнитооптических явлений, сверхпроводимости, электрохимических явлений в жидких и твердых электролитах и т.д.

Все более широко начинают использоваться результаты исследований биологических систем. Сущность этого направления микроэлектроники заключается не в простом физическом воспроизведении классических схем, а в непосредственном выполнении электронной системой требуемых функций подобно нейронным сетям живого организма. Использование функциональных приборов обещает значительно сократить число составляющих элементов систем, снизить их стоимость, габаритные размеры и, главное, резко повысить надежность.

Развитие микроэлектроники происходит в направлении уменьшения размеров отдельных элементов микросхем и повышения степени интеграции. В настоящее время созданы БИС оперативной памяти объемом 32 Мбайт с размерами отдельных элементов 0,5 мкм. Осваивается производство БИС оперативной памяти объемом 128 Мбайт с размерами отдельных элементов 0,3 мкм. Ведутся исследования по созданию БИС с элементами, имеющими размеры несколько нанометров, что позволит увеличить оперативную память в сотни раз при прежних наружных размерах этих схем. Ведутся также работы по созданию молекулярной электроники с размерами элементов на уровне отдельных органических молекул.

Классификация микросхем. Микросхемы классифицируются как по методам их изготовления, так и по используемым в них физическим преобразованиям.

Условное обозначение микросхемы включает в себя четыре элемента:

первый элемент — цифра, характеризующая конструктивно-технологическое исполнение;

второй элемент — две цифры, указывающие номер разработки данной серии (т. е. первые три цифры обозначения соответствуют номеру серии микросхемы);

третий элемент — индекс, состоящий из двух букв, определяющих функциональное назначение данной микросхемы;

четвертый элемент (последние одна или две цифры) — порядковый номер разработки микросхемы по функциональному признаку в данной серии.

Например, запись 133ТМ2 означает, что это полупроводниковая микросхема серии I33, состоящая из двух триггеров О-типа с номером разработки 2.

По технологическому исполнению микросхемы подразделяются на полупроводниковые (первая цифра в условном обозначении — 1,5, 7), гибридные (2, 4, 6, 8) и пленочные (3). Для микросхем широкого применения перед первым элементом условного обозначения ставят букву К.

По характеру выполняемой функции микросхемы подразделяются на классы (генераторы, усилители, преобразователи, логические элементы, элементы ЗУ и т.д.). Каждый класс, в свою очередь, подразделяется на группы (например, различают усилители синусоидальные, постоянного тока, импульсные, высокой, промежуточной и низкой частот, операционные и дифференциальные видеоусилители, повторители).

Таблица 1. 1. Классы и группы микросхем и их обозначения

Классы и группы микросхем и их обозначения (в скобках) приведены в табл. 1.1.

Микросхемы группируются также по сериям. Микросхемы, входящие в одну серию, имеют одинаковые технологию, напряжение питания, надежность и допустимые уровни внешних воздействий.

Функциональная микроэлектроника. Современные интегральные микросхемы выполняются в виде законченных устройств с определенными функциями. Например, это могут быть интегральные микросхемы миниатюрных приемников, калькуляторов, часов, радиотелефонов и т.п. Номенклатура таких специализированных устройств непрерывно растет и, следовательно, возрастает их сложность. Широкое применение находят в настоящее время специализированные цифровые функциональные устройства для бытовой техники и техники широкого применения. Вместе с тем на аналоговых устройствах часто проще достичь тото же результата или получить высокую скорость обработки информации.

В последние годы наиболее хорошие результаты обеспечивают функциональные микроэлектронные устройства, сочетающие в себе различные физические процессы: электрические, оптические и акустические. В результате появились новые направления развития: оптоэлектроника и акустоэлектроника скорость векторного умножения и аналогово-цифрового преобразования обеспечивает оптоэлектронные устройства, а наиболее быстрое преобразование Фурье и фильтрацию широкополосных сигналов — акустоэлектронные. Как правило, упомянутые устройства выполняются по микроэлектронной технологии в сочетании с полупроводниковыми интегральными схемами.

Технологические процессы изготовления ИС

Толстопленочная технология. Процесс изготовления гибридных ИС и используемые при этом материалы близки материалам и технологии изготовления печатных плат. Здесь в качестве подложки и используются фольгированный текстолит и гетинакс, а в качестве проводников, пластин конденсаторов и элементов индуктивности — фольга или гальванические и химически осажденные металлы (алюминий, медь, серебро, золото). Для изготовления резистивных элементов используют эмульсии и суспензии, содержащие хромоникелевые (NiCr) или хромо кремниевые (SiCr) составляющие. В качестве диэлектриков используют эпоксидные смолы, силиконовые резины, лаки.

Процесс изготовления гибридных ИС по толстопленочной технологии сходен с типографским процессом печати книг. Все требуемые материалы подготавливаются в виде суспензий, эмульсий, лаков и красок. Посредством печати защитный слой кислотоустойчивого лака наносят на фольгу гетинакса, и после сушки производят травление металла в растворе кислоты. Затем посредством печати последовательно наносят резисторы, изоляторы, обкладки конденсаторов, и после сушки впаивают нелинейные и активные элементы (диоды, транзисторы). На последних этапах изготовления ИС наносят защитные диэлектрические покрытия и производят их упаковку в пластмассовый или металлический корпус.

Гибридные ИС имеют специальное функциональное назначение и выполняются небольшими партиями. При этом каждый тип микросхемы может иметь свою уникальную технологию.

Более широкое распространение получили тонко пленочные полупроводниковые ИС и БИС, технологию изготовления которых рассмотрим подробнее.

Тонкопленочная технология. Данная технология изготовления полупроводниковых ИС включает в себя следующие основные процессы: диффузию, оксидирование, эпитаксиальное выращивание, фотолитографию и селективное травление, вакуумное напыление, химическое осаждение и анодирование. Некоторые из них повторяются по нескольку раз.

В качестве подложек полупроводниковых тонкопленочных ИС используют пластины из кристаллического кремния, арсенида галлия и фосфида галлия. Наибольшее распространение получила кремниевая технология, в которой используются стандартные планшайбы (пластины) из легированного кремния толщиной 0,5 мм и диаметром 70, 100 и 150 мм. Планшайбы поставляют со шлифованными и полированными поверхностями. Непосредственно перед процессом изготовления ИС их протравливают в растворе плавиковой кислоты, промывают в деионизованной воде и сушат потоком фильтрованного воздуха.

В основе изготовления тонкопленочных микросхем лежат вакуумные процессы последовательного нанесения тонких пленок на планшайбу. Рассмотрим кратко перечисленные процессы тонкопленочной технологии.

Диффузия. Большинство методов образования р — п - переходов в ИС основано на использовании явления диффузии в твердом теле. Диффузией атомов или молекул называется процесс их переноса, происходящий в результате хаотического теплового движения. При наличии градиента концентрации вещества создается направленное диффузионное движение, стремящееся выровнять концентрацию во всем объеме. В этом случае движение частиц хотя и носит хаотический характер, но существует некоторая составляющая скорости движения, направленная в сторону меньшей концентрации вещества. Скорость процесса характеризуется коэффициентом диффузии D, который определяет массу вещества, проникающего через единичное сечение за единицу времени, при градиенте концентрации, равном единице. Коэффициент диффузии зависит от свойств диффундирующего материала и структуры вещества (субстрата), в которое оно диффундирует. При диффузии вещества из одного слоя в другой через некоторое время устанавливается экспоненциальное распределение его во втором слое. Коэффициент диффузии увеличивается при увеличении температуры по экспоненциальному закону, т.е. чем больше температура и время обработки, тем глубже проникает диффундирующее вещество.

Современная кремниевая технология получения микросхем основана на диффузии легирующих присадок в кремниевой пластине при температуре 1000... 1300 °С. Обычно кремниевую пластину (подложку), легированную акцепторной примесью — бором (р -область), помещают в диффузионный кварцевый реактор. При температуре 1200°С в реактор подают газ с донорной примесью (например, фосфором). Если нижняя часть подложки защищена, то после пребывания ее в течение 30 мин в реакторе на глубине 0,1 мм от верхней поверхности, где концентрации донорной и акцепторной примесей равны, образуется р —п -переход, который при дальнейшей обработке смещается в глубь подложки.

Для формирования р — п — р -перехода необходимо подповерхностном слое происходит распределение диффундирующих веществ с р-, п- и р -областями, характерными для биполярных транзисторов.

Оксидирование. Тонкая пленка диоксида кремния (SiO2, кварца) является хорошим изолирующим материалом. Она прочна, однородна, не имеет пор, химически инертна, имеет хорошую адгезию с кремниевой поверхностью, хорошо защищает поверхность микросхем от воздействия окружающей среды. Пленка SiO3 широко используется для защиты поверхности кремния при проведении диффузии, так как она препятствует диффузии легирующих примесей в кремниевую подложку. Равномерную пленку диоксида кремния получают на подложке в диффузионном реакторе при температуре 1200 "С посредством подачи влажного (с водяным паром) или чистого (сухого) кислорода. Для эффективной защиты поверхности требуется пленка толщиной от 0,2 до 1 мкм. Для удаления пленки в требуемых местах (под контакты или для проведения диффузии) методом фотолитографии наносят защитный рисунок из фоторезиста, а затем обрабатывают пленку методом ионно-плазменного травления фторсодержащим газом (фреоном).

Пленки диоксида кремния могут синтезироваться на поверхности полупроводниковой структуры из тетрахлорида кремния (SiCI4) в кислородной среде: SiCl4 + O2→ SiO2 + 2С12↑. При температуре выше 1200 °С тетрахлорид кремния разлагается на кремний и хлор. Хлор улетучивается, а кремний соединяется с кислородом и осаждается на поверхность полупроводниковой структуры в виде пленки SiO2.

Эпитаксиальное выращивание. В результате этого процесса атомы нового вещества надстраиваются на монокристаллической подложке, повторяя ее структуру. При жидкостной и газовой эпитаксиях атомы беспорядочно движутся вдоль кристаллической поверхности пока ни займут устойчивое положение и ни образуют жесткую структуру, повторяющую структуру поверхности кристалла. Этот процесс похож на рост природных и синтетических кристаллов, только наращиваемые слои в нем имеют другое атомное строение, и потому упорядоченность атомов после образования несколько атомных слоев нарушается.

Основным требованием при эпитаксиальном выращивании является близость межатомного расстояния наращиваемого вещества и вещества подложки.

В последнее время интенсивно развивается молекулярно-пучковая эпитаксия. В этом случае эпитаксиальное выращивание пленки с упорядоченной кристаллической структурой производится в вакуумной установке молекулярным (или атомным) пучком, формируемым дуговым, плазменным или магнетронным распылением вещества и падающим на поверхность подложки. Отличительной особенностью молекулярно-пучковой эпитаксии по сравнению с вакуумным напылением является то, что подложка в этом случае нагревается до высокой температуры (в кремниевой технологии до 1000 °С). При этом молекулы (атомы) не могут сразу закрепиться на поверхности кристалла и за счет температурных колебаний перемещаются по ней до ближайшей границы роста, где и займут устойчивое положение с прочными молекулярными связями в кристаллической решетке.

Фотолитография и травление. Для формирования заданного микроскопического рисунка на поверхности кремниевой подложки, по которому необходимо проводить диффузию, наносят слой диоксида кремния и в нем протравливают соответствующие «окна». Для этого на пластину кремния со сплошным слоем диоксида толщиной около 1 мкм наносят слой светочувствительного вещества (фоторезиста). Затем пластину накрывают стеклянной маской с фотоизображением схемы (фотошаблоном) с прозрачными и непрозрачными участками и облучают ультрафиолетовым (УФ) светом. Под прозрачными участками УФ свет полимеризует фоторезист, и он становится нерастворимым в трихлорэтилене, в то время как неполимеризованные участки хорошо растворяются в нем. После обработки в трихлорэтилене на поверхности подложки фоторезист остается только в местах, подверженных облучению УФ светом, т.е. под прозрачными участками маски. Затем пластину помешают в сосуд с разбавленной плавиковой кислотой, которая в течение нескольких минут растворяет диоксид кремния в местах, незащищенных фоторезистом. Полимеризовапный фоторезист протравливают, т. е. удаляют горячей серной кислотой, после чего подложка готова к процессу диффузии.

При изготовлении микросхемы наносится несколько слоев с разным типом легирования в разных местах подложки, для чего изготовляются несколько фотошаблонов с разными рисунками и метками совмещения. После проведения каждой операции диффузии поверхность подложки снова окисляют, наносят фоторезист, устанавливают фотошаблон, совмещая под микроскопом соответствующие метки, и затем повторяют операции фотолитографии и диффузии. Таким образом, посредством процесса фотолитографии можно получить на одной кремниевой пластине до 100 микросхем 4 или 5-й степени интеграции.

Вакуумное напыление. Осаждение тонких пленок металла в соединительных проводниках ИМС для формирования резисторов, конденсаторов и индуктивностей производят методом вакуумного напыления. При термическом напылении металл в «лодочке» из тугоплавкого материала нагревается высокочастотным индуктором до высокой температуры, плавится и начинает испаряться, оседая (конденсируясь) на соседние более холодные поверхности и покрывая их тонким слоем. Если кремниевую пластину накрыть трафаретом или использовать технику фотолитографии, то на ней можно создать любые тонкопленочные элементы. Вакуум обеспечивает хорошую адгезию (прилипание) металла к кремниевой подложке и получение однородных плотных слоев металлических пленок толщиной от 0,5 до 1 мкм.

По методу испарения металла различают вакуумное, термическое (нагрев), дуговое (в дуге электрического тока) электронно-лучевое напыление, катодное, магнетронное распыления и лазерное испарение. Различают также обычное (на холодную поверхность), эпитаксиальное (на горячую) и ионное осаждения металла на поверхность. При последнем способе создается разность потенциалов между нагреваемым металлом и подложкой. Ионное осаждение упорядочивает поток молекул металла и создает повышенную адгезию пленки к подложке.

Химическое осаждение из газовой фазы. Этот метод заключается в том, что в реактор подается газовая или парогазовая смесь и он нагревается. Под действием высокой температуры происходит разложение поступивших химических веществ и образование новых веществ, оседающих на поверхность находящейся в реакторе подложки. Химическим осаждением из газовой фазы можно получить все необходимые в микроэлектронике типы тонких пленок — изолятор, проводник и полупроводник.

Анодирование. Наиболее распространен метод анодного окисления танталовой пленки в оксид тантала, служащий диэлектриком в конденсаторах. Для этого к танталовой пленке, являющейся анодом, прикладывается напряжение, а в качестве электролита используется раствор уксусной кислоты. В этом случае на пленке образуется равномерный слой оксида тантала, толщина которого зависит от приложенного напряжения. Затем снова осаждают металл. В результате формируются конденсаторы большой емкости со стабильными характеристиками.

Процессы металлизации, плазмохимического осаждения и анодирования проводят с использованием фотолитографии и травления. Обычно поверхность кремниевой подложки окисляют, методом фотолитографии наносят защитный рисунок из фоторезиста, удаляют диоксид кремния плазмохимическим или химическим травлением и проводят диффузионные процессы. Там, где должны быть контакты, напыляют тонкий (1 мкм) слой алюминия. Далее опять проводят процессы фотолитографии, анодирования и нанесения новых металлических пленок.

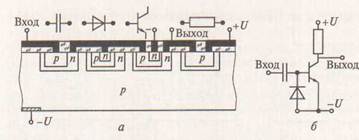

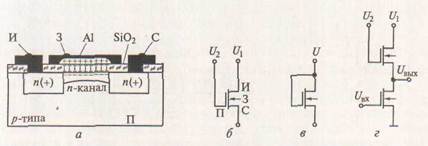

Последовательность изготовления ИС. На рис. 61 показаны полупроводниковая микросхема усилительного каскада в интегральном исполнении (элементы для наглядности расположены на одной линии) и его электрическая схема. Все элементы такого каскада размешены в одной кремниевой пластине р -типа. Для исключения взаимного влияния активные и пассивные элементы

Рис. 61. Структура (а) и схема (б) усилительного каскада полупроводниковой микросхемы

помещены в островках, изолированных от подложки. Сверху подложка защищена изоляционным слоем, на который нанесены проводящие дорожки, соединяющие элементы между собой.

Активные элементы полупроводниковых микросхем (транзисторы, диоды, тиристоры и оптоэлектронные приборы) состоят из одного или более р—п -переходов. Любой р—п -переход обладает барьерной емкостью аналогично плоскому конденсатору, а такие конденсаторы чаще всего и применяются в микросхемах. В качестве резисторов используются участки полупроводника, обычно ограниченные р —п -переходами, т.е. слой кремния здесь выполняет функции резистора, а р —п -переходы являются границами.

Таким образом, в полупроводниковом кристалле с р —п -переходами можно создать набор элементов, достаточный для большинства радиотехнических схем. Наиболее трудно создать в интегральном исполнении индуктивность требуемых номинала и добротности.

Для производства микросхем применяется планарная технология, позволяющая одновременно в едином технологическом процессе формировать большое число микросхем. При этом наиболее удобными оказались пленки кремния, изготовляемые методом эпитаксиального выращивания. Процесс производства микросхем в этом случае называется планарно-эпитаксиальным.

После оксидирования на поверхности пластины необходимо выделить локальные области, в которых должна проводиться диффузия, для чего применяют метод фотолитографии с использованием нескольких разных фотошаблонов. В окна, образовавшиеся в диоксиде кремния после травления, проводят локальную диффузию примесей в кремний для создания диодных или транзисторных структур, резисторов, изолирующих переходов и т. п. В то же время оксидная пленка предохраняет кремний от нежелательного внедрения примеси на отдельных участках его

поверхности. Диффузия, как правило, проводится из газовой фазы. В качестве диффундирующих примесей обычно используются бор, фосфор, сурьма, мышьяк.

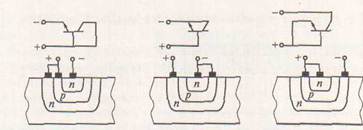

Рис. 62. Различные схемы диодных соединений в транзисторных структурах микросхем

Глубина диффузии и концентрация легирующих примесей определяются временем и температурой процесса диффузии.

В полупроводниковых микросхемах находят широкое применение диоды, транзисторы, ключи, логические элементы, важными характеристиками которых являются время включения и время восстановления, определяющие их быстродействие.

Обычно диоды в микросхеме формируются из единой транзисторной структуры. Различные схемы диодных соединений приведены на рис. 62. Наименьшее время восстановления диода характерно для первой схемы соединения, показанной на рисунке, которая чаще всего и применяется в логических схемах.

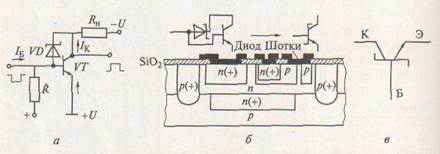

В ключевых транзисторных схемах для уменьшения времени рассасывания избыточного заряда используется метод шунтирования перехода коллектор —база диодом с р —п -переходом. В этом случае некоторый избыточный заряд накапливается в самом диоде. Исследованиями установлено, что для изготовления коллекторного диода, шунтирующего переход коллектор — база, лучше всего подходят диоды с барьером Шотки, в которых отсутствуют инжекция и накопление зарядов (рис. 63, а). Структура транзисторного каскада, в котором диод с барьером Шотки шунтирует переход коллектор—база, и его УГО показаны соответственно на рис, 63, б,

|

| Рис. 63. Схема ключевого каскада с диодом Шотки (а), его структура в микросхеме (б) и УГО (в) |

Элементы микросхем на МДП-структурах

Элементы микросхем на МДП-структурах

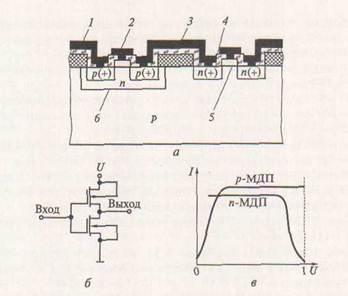

Структуры металл —диэлектрик —полупроводник широко используются в микросхемах (рис. 64). На их основе выполняют полевые транзисторы, переменные резисторы и конденсаторы, ключи, элементы памяти, а также микросхемы различного функционального назначения: генераторы, формирователи импульсов, преобразователи сигналов, элементы памяти. Особая ценность МДП-структур заключается в том, что они обеспечивают создание разнообразных по функциональным возможностям ИМС на основе единой технологии из однородных элементов.

Выпускаемые в настоящее время ИМС на МДП-структурах превосходят ИМС на биполярных транзисторах по таким параметрам, как уровень интеграции, потребляемая мощность, входное сопротивление и др.

Структура и принципы работы МДП-транзисторов были рассмотрены ранее. Принцип действия МДП-транзисторов с каналами п- и р -типа одинаковый.

Рассмотрим МДП-транзисторы с каналом п -типа, применяемые в технологии изготовления ИМС (см. рис. 64, а). В подложке р -типа с удельным сопротивлением от I до 10 Ом *см создают две сильно легированные области п -типа с концентрацией примесей от 1OI8 до IО20 атомов*см3, между которыми формируют слабо легированный канал проводимости п -типа. Над поверхностью канала проводимости выращивают тонкий слой изолирующего оксида (диэлектрика). Затем напыляют три металлических электрода: исток, сток, затвор. Ток между истоком и стоком управляется напряжением на затворе, находящемся над каналом проводимости. Иногда канал проводимости не встраивают, а он индуцируется при подаче на затвор положительного напряжения.

|

| Рис. 64. Структура полевого МДП (МОП)-транзистора с встроенным п- каналом в ИМС (а) и схемы его включения в качестве активного резистора (б, в) и ключевого каскада (г) |

Вследствие наличия слоя диэлектрика под управляющим электродом (затвором) полевой МДП-транзистор управляется напряжением, а не током (в отличие от биполярных транзисторов, и потому имеет высокое входное сопротивление. В настоящее время освоены четыре типа МДП-транзисторов: с встроенными и индуцированными каналами на основе структур р- и п -проводимостями. Благодаря свойствам кремния и поляризации оксида кремния преимущество отдается МДП-транзисторам р -типа с встроенным или индуцируемым каналом п -типа.

Получили распространение две разновидности МДП-транзисторов, изготавливаемых по технологии микроэлектроники: с р -канальной проводимостью и пороговым напряжением 4В и с п -канальной проводимостью и пороговым напряжением 2В. Малые пороговые напряжения позволяют снизить управляющие напряжения, напряжение питания и потребляемую мощность.

МДП-транзисторы характеризуются высоким входным сопротивлением (до 1МОм) и большой крутизной ВАХ(1000... 10 000 А/В). Поскольку токи в МДП-транзисторах переносятся только основными носителями, в них нет явления накопления и рассасывания неосновных носителей, увеличивающих время переключения, т. е. они обладают высоким быстродействием. Этому способствуют также малые размеры канала проводимости, малая емкость затвора (≈0,04 пФ) и малые управляющие напряжения.

В микросхемах на подложку с несколькими МДП-транзисторами подается запирающее напряжение р — п -перехода, которое обеспечивает самоизоляцию каналов отдельных транзисторов. При этом МДП-транзистор можно использовать в качестве переменного резистора, сопротивление которого изменяется при изменении напряжения на затворе (см. рис. 64, б, в).

Для формирования конденсаторов в микросхемах на МДП-транзисторах используют структуру, состоящую из сильно легированного слоя n-типа диэлектрика SiO2 и металла. При толщине пленки SiO2 от 0,05 до 0,1 мкм пробойное напряжение составляет от 20 до 40В, а удельная емкость — около 600 пФ/мм2. Емкость МДП-конденсатора зависит от площади и толщины оксидной пленки. В некоторых случаях при формировании конденсаторов и затворов используют слои нитрида кремния, имеющего более высокие диэлектрическую проницаемость и пробивное напряжение, улучшающие контактные соединения. Благодаря этому надежность приборов увеличивается на 50 %.

Следует отметить, что технология ИС МДП-типа (22 операции) проще технологии биполярных ИС (32 операции). Меньшие токи и напряжения, характерные для ИС МДП-типа, обеспечивают меньшую их энергоемкость и рост долговечности. Высокое быстродействие МДП-транзисторов определяет широкополосность ИС усилителей МДП-типа. Технология МДП-транзисторов не требует использования дорогостоящих материалов при изготовлении ИС. Все эти достоинства ИС МДП-типа обеспечили их широкое распространение в современных электронных устройствах,

Рис. 65. Комплементарная МДП-структура (а), эквивалентная схема (б) и режимы работы секций (в):

1 — слой металлизации; 2 — затвор; 3 — толстый слой оксида; 4 — пассивирующий слой оксида; 5 — слой оксида затвора; 6 — область п -типа

Повышенное быстродействие ИС МДП-типа достигается также путем использования структур с дополнительной симметрией, содержащих одновременно р- и п -канальные МДП-транзисторы (рис. 65 ). Причем управляющий сигнал подается на затворы обоих приборов одновременно. Такие приборы называют комплементарными, а микросхемы на их основе — ИС КМДП-типа (или ИС КМОП-типа). В статических условиях они практически не потребляют энергии, а время их переключения менее 1нс. Логический элемент на ИС КМДП-типа имеет два состояния. Если на его входе нулевое напряжение, то р -канал открыт, а п -канал закрыт; при единичном напряжении на входе, наоборот, п -канал открыт, а р -канал закрыт.

Технология ИС КМДП-типа сложнее, чем технология ИС МДП-типа, но благодаря быстродействию и малой потребляемой мощности они более перспективны.

Дата публикования: 2014-10-23; Прочитано: 6023 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!