|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Производство стали

|

|

Стали - железоуглеродистые сплавы, содержащие до 1,5% углерода. Кроме углерода, сталь содержит в небольших количествах постоянные примеси: марганец (до 0,8 %), кремний (до 0,4%), фосфор (до 0,07%), серу (до 0,06%), что связано с особенностями технологии ее выплавки. В технике широко применяют также легированные стали, в состав которых для улучшения качества дополнительно вводят хром, никель и другие элементы. Существует свыше 1500 марок углеродистых и легированных сталей - конструкционных, инструментальных, нержавеющих и т.д.

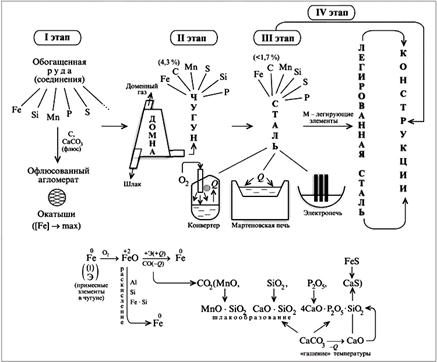

Изменение состава продуктов по определенным переделам металлургического производства представлено на рис.6.5.

Рис.6.5. Изменение состава элементов в продуктах металлургического передела

В современной металлургии основными исходными материалами для массового производства стали являются передельный чугун и стальной скрап (лом). По химическому составу сталь отличается от передельного чугуна меньшим содержанием углерода, марганца, кремния и других элементов. Поэтому выплавка стали — передел чугуна (или чугуна и скрапа) в сталь — сводится к проведению окислительной плавки для удаления избытка углерода, марганца и других примесей. При выплавке легированных сталей в их состав вводят необходимые элементы.

Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки. В результате окислительных реакций, осуществляемых на первом этапе передела чугуна в сталь, углерод соединяется с кислородом, образуя СО, который удаляется в атмосферу печи. Кремний, марганец, фосфор, сера образуют окислы или другие соединения, нерастворимые или малорастворимые в металле (SiO2, МnО, СаS и др.), которые в процессе плавки частично удаляются в шлак.

Однако в полной мере окислить примеси не удается, так как, несмотря на значительно большее сродство их к кислороду, чем у железа, по мере снижения концентрации примесей, в соответствии с законом действующих масс, начинает окисляться железо. Окислы железа растворяются в железе, насыщая металл кислородом. Сталь, содержащая кислород, непригодна для обработки давлением - ковки, прокатки, так как в ней образуются трещины при деформации в нагретом состоянии.

Для уменьшения содержания кислорода в стали в процессе плавки ее раскисляют, т.е. вводят в нее элементы с большим сродством к кислороду, чем у железа. Взаимодействуя с кислородом стали, эти элементы образуют нерастворимые окислы, частично переходящие в шлак. Для раскисления стали используют ферросплавы - ферросилиций, ферромарганец, а также алюминий.

В 50-х годах XX в. появился новый, прогрессивный способ выплавки стали - кислородно-конвертерный процесс.

Сущность кислородно-конвертерного процесса заключается в том, что залитый на лом в плавильный агрегат (конвертер) расплавленный чугун продувают струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

Устройство кислородного конвертера показано на рис. 6.6. Он имеет грушевидный сварной корпус (кожух) 3, изготовленный из листовой стали толщиной до 110 мм; внутри футерован основными огнеупорными материалами 4 общей толщиной до 1000 мм, емкостью 130 - 350 т жидкого чугуна.

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг горизонтальной оси на 360° для завалки скрапа, заливки чугуна, слива стали, шлака и т.д.

Рис. 6.6. Схема устройства кислородного конвертера: 1 - водоохлаждаемая фурма, 2 — горловина, 3 - корпус, 4 - огнеупорный материал, 5 - цапфы

Во время продувки чугуна кислородом конвертер находится в вертикальном положении. Кислород в конвертер (Р = 9 - 14 бар) подают с помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через горловину 2. Фурму устанавливают строго вертикально по оси конвертера. Ее поднимают специальным механизмом, сблокированным с механизмом вращения конвертера так, что конвертер нельзя повернуть, пока из него не удалена фурма.

Шихтовыми материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом, известь, железная руда, боксит, плавиковый шпат. Чугун для переработки в кислородных конвертерах должен содержать 3,7 - 4,4% С; 0,7 - 1,1% Mn; 0,4 - 0,8% Si; 0,03 - 0,08% S; <0,15 - 0,3% Р. Известь необходима для наводки шлака. Она должна содержать более 90% СаО и минимальное количество SiO2 и серы. Боксит и плавиковый шпат применяют для разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис.6.7. После выпуска очередной плавки конвертер наклоняют и через горловину с помощью завалочных машин загружают скрапом. Затем в конвертер заливают из чугуновозных ковшей чугун при температуре 1250 - 1400°С. После этого конвертер поворачивают в вертикальное положение, внутрь его вводят кислородную фурму и подают кислород. Одновременно с началом продувки в конвертер загружают шлакообразующие материалы (известь, боксит, железную руду).

Расстояние головки фурмы от уровня металла в конвертере 0,7 - 0,3 м в зависимости от емкости конвертера. Струи кислорода, поступающие под большим давлением в конвертер, проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой температура достигает 24000С.

Рис. 6.7. Последовательность технологических операций при выплавке стали в кислородных конвертерах: а - загрузка скрапа; б - заливка жидкого чугуна; в - продувка кислородом; г - выпуск стали в ковш; д - слив шлака в шлаковую чашу

Удаление серы из металла происходит по реакции

FeS + CaO = CaS + FeO.

Вместе с тем высокое содержание серы в шлаке (до 7 - 20%) затрудняет протекание реакции удаления ее из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с ограниченным содержанием серы (до 0,07%).

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному содержанию в стали. Для этого осуществляют автоматический контроль химического состава металла по ходу плавки. После этого конвертер поворачивают и производят выпуск стали в ковш.

При выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем, затем ферросилицием и алюминием. Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 - 3% легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 - 300 т заканчивается через 20 - 25 мин.

Производительность конвертера емкостью 300 т достигает 400 - 500 т/ч стали.

Дата публикования: 2014-10-20; Прочитано: 1717 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!