|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Народного хозяйства и государственной службы 7 страница

|

|

В двигателе гоночного мотоцикла зазор регулируют при помощи сменных шариков, у которых с одной стороны прошлифована плоскость. Такой способ регулировки неудобен, однако он имеет то преимущество, что вес деталей привода клапана уменьшается ввиду отсутствия регулировочного болта и контргайки, что очень важно для быстроходного двигателя гоночного мотоцикла.

В двигателях БМВ оси коромысел укреплены на стойках, которые опираются на болты, крепящие головку к чугунному цилиндру и углубленные в тело головки. Поэтому тепловое расширение головки цилиндра, изготовленной нз алюминиевого сплава, мало влияет на положение осей коромысел, и зазор при нагревании двигателя не увеличивается. Зазор в двигателе БМВ Р51/3, для впускного клапана равен 0,2—0,15 мм, а для выпускного 0,15—0,20 мм.

§ 64. РАСЧЕТ ПЛОЩАДИ ПРОХОДНОГО СЕЧЕНИЯ КЛАПАНА

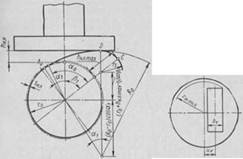

Основными размерами, которые характеризуют пропускную способность клапана, являются его диаметр dfl (рис. 105, а), высота подъема Л,, и угол а, уплотняющей фаски. Диаметр и высоту подъема клапана выбирают в зависимости от назначения и характера работы двигателя. Чем большие мощность и число оборотов колен

Рис. 105. Обозначение расчетных размеров клапана

Рис. 105. Обозначение расчетных размеров клапана

|

чатого вала хотят получить от двигателя, тем большими делают диаметр и высоту подъема клапана (при прочих равных условиях).

Для двигателей гоночных мотоциклов выбирают клапаны наибольшего диаметра, исходя из возможности размещения их в головке цилиндру. Точно так же высота подъема клапанов у двигателей гоночных мотоциклов — максимально возможная, с учетом действии сил инерции.

У двигателей дорожных мотоциклов размеры клапанов меньше и соответственно меньше число оборотов и мощность, в связи с чем повышаются надежность и срок службы двигателей.

Угол а, уплотняющей фаскн чаще всего равен 45" н реже 30°. Ширину е фаски делают 1,5—2 мм.

Площадь проходного сечения клапана в любой момент принимают равной площади боковой поверхности усеченного конуса с образующей И, и диаметрами оснований dn и d,. Длина образующей

Л, = Л„ cosa,, где Л,| — высота подъема клапана в данный момент.

Больший диаметр усеченного конуса определяют по формуле

de = dn + 2Л#1cos «<■sin «#• Площадь проходного сечения клапана

= л hfX dri df cos a, = яЛ, (d„ -f Л, cos a, sin a,) cos a,.

Приведенная формула верна лишь прн малой высоте подъема н больших значениях ширины ефаски, т. е. пока**, < d,t. Как только

подъем клапана достигает значения ^ Jn lT cZa • Ф°РмУла становится неверной, а площадь проходного сечения клапана следует принимать равной площади усеченного конуса с образующей hb и диаметрами оснований dn и </„ (рис. 105, б). Образующую определяют по формуле

hb = VK\ -Не* - 2A,,sina,. Площадь проходного сечения клапана

hx = лVKt + <* -2h{Xes\nat,

где

dn = d,14-2ecosa/. Наибольшую плосцадь проходного сечения вычисляют по той же формуле, заменяя переменное значение htX максимальной высотой подъема h,x тая клапана.

Максимальная площадь проходного сечения fKA клапана не должна быть больше площади сечения /, канала для прохода газа:

| Г |

яdr, л dim •= 4

где d(m — диаметр стержня клапана.

Угол а, — уплотняющей фаски влияет на величину проходного сечения: с уменьшением а, увеличивается fKA.

Например, при dnm1 29 мм, е — 1,3 мм, пе, гаи в 8 мм и а, «= 45* площадь проходного сечения

- л WO.'Sco, 45 + 2.9 |/0,е.+0.|5,_г.0^.Д,|5^„4;_6,6

1 при а, = 30'

Kj -л(0,15-cm30+2.5) |'о,8»+0,15»-2.0,8-0,15 ita 30 <» 7 см'.

Таким образом, при изменении угла фаски с 45 до 30' площадь проходного сечения увеличивается приблизительно на 6% В мотоциклетных двигателях в подавляющем большинстве случаев угол фаски клапана равен 45°, так как хотя при уменьшения угла и увеличивается площадь проходного сечення клапана, но одновременно с утям ухудшается коэффициент истечения ввиду резкого поворота потока в проходном сечении; наполнение цилиндра прн этом не увеличивается.

Достаточность площади проходных сечений проверяют по средней условной скорости проходящих через клапан газов. Прн этом предполагают, что объем поступающей в цилиндр горючей смеси равен объему, прошедшему через клапан, а смесь несжимаема. Средняя скорость газов

nD'Sn___________ 1\п

или

о, = Ijg- м/сек,

где D — диаметр цилиндра в м\

п — число оборотов кривошипа в минуту; 5 — ход поршня в >г. ^ — средняя скорость поршня в м/сек\ fKJ max — максимальная площадь проходного сечення клапана в л1;

[t — площадь проходного сечення горловины клапана в м*. Следует заметить, что величина средней скорости газов в горловине или в сечении клапана является условной н лишь очень приблизительно характеризует наполнение цилиндра. Чем выше скорость, тем больше гидравлические потери прн прочих равных условиях, тем меньше наполнение цилиндра. Средняя скорость газов не должна превышать 65—70 м/сек для двигателей дорожных мотоциклов и 90 м/сек — для двигателей гоночных мотоциклов. Однако она не должна быть меньше 40 м/сек. так как прн малых скоростях ухудшается смесеобразование.

м/сек

§ 6S. ВЫБОР ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ. ДИАГРАММЫ ПОДЪЕМА КЛАПАНА И ВРЕМЯ-СЕЧЕНИЯ

Наполнение цилиндра свежей смесью зависит не только от величины площади проходного сечення клапана, но и от времени, в течение которого впускной клапан открыт.

Для лучшего наполнения цилиндров свежим зарядом н наиболее полной ОЧИСТКИ их от отработавших газов момент открытия н закрытия клапанов не совпадает с положением поршня и в. м. т. и н. м. т., а происходит с опережением или запаздыванием.

Моменты открытия н закрытия впускных и выпускных клала нов, а также окон (в двухтактных двигателях), выраженные в гра дусах угла поворота коленчатого вала по отношению к мертвым точкам, называются фазами газораспределения.

В четырехтактных мотоциклетных двигателях впускной клапан открывается раньше, чем он придет в в. м. т. (опережение впуска). При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана способствует лучшему наполнению цилиндра горючей смесью.

Закрывается впускной клапан тогда, когда поршень пройдет н. м. т. и начнет двигаться к в. м. т. (запаздывание впуска). При этом свежая горючая смесь продолжает поступать в цилиндр по инерции. При запаздывании впуска также увеличивается наполнение цилиндра.

Выпускной клапан начинает открываться раньше, чем поршень придет в и. м. т. В этом случае продолжительность выпуска увеличивается, а рабочий ход сокращается, что на первый взгляд может показаться нецелесообразным. При опережении выпуска улучшается очистка цилиндра от отработавших газов и в нем понижается давление К моменту открытия Рис. 106. Фазы гаэораепредслс впускного клапана. Улучшение очи-»<ия двигателя К-750

сткн и наполнения цилиндра возмещает некоторую потерю мощности вследствие неполного использовании энергии расширяющихся продуктов сгорания во время рабочего хода.

Выпускной клапан закрывается с запаздыванием, т. с. после того, как поршень пройдет в. м. т. Это необходимо, чтобы использовать инерцию потока отработавших газов дли лучшей очистки цилиндра.

Таким образом, клапаны в одном цилиндре в течение некоторого времени открыты одновременно. Этот период, выраженный в градусах угла поворота коленчатого вала, называется перекрытием клапанов.

Фазы газораспределения могут быть изображены в виде круговой диаграммы, которая называется диаграммой газораспределения.

|

На рис. 106 представлена диаграмма газораспределения двигатели К-750. Как видно из диаграммы, продолжительность впуска и выпуска равна 314° угла поворота коленчатого вала. Такай продолжительность открытия и закрытия клапанов обеспечивает плавность подъема клапанов и уменьшение сил инерции. Вследствие того, что в начале подъема клапана площадь проходного сечения

очень мала, большая продолжительность открытия клапанов не оказывает вредного влияния на работу двигателя

Чтобы обеспечить заданные фазы газораспределении, при сборке двигателя нужно совместить метки, имеющиеся на распределительных шестерних коленчатого н распределительного валов, причем шпонка на коленчатом валу должна быть зафиксирована относительно оси кривошипа, шпоночный паз - относительно оси зуба шестерен; точно так же шпонка на распределительном валу должна быть точно расположена относительно оси кулачка и относительно зуба распределительной шестерни. Если передача от коленчатого вала к распределительным валам осуществляется при помощи большого количества промежуточных деталей (например, при верх-

} 5 a $ 6?

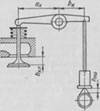

Рис. 107. Нониус двигателя С-351

Рис. 107. Нониус двигателя С-351

|

нем расположении распределительных валов), изготовление этих деталей с нужной точностью вызывает большие технологические трудности. В этом случае в конструкцию вводится устройство, позволяющее зафиксировать кулачки или распределительную шестерню на распределительном валу в любом положении с наружной точностью, независимо от положения шпонок. Это устройство носит название верньера нлн нониуса, или регулировочной муфты. Одно из возможных конструктивных решений нониуса изображено на рис. 107.

Распределительный вал /, на котором жестко укреплены кулачки распределения 2, приводится в движение при помощи пары конических шестерен 3 и 4 от приводного вала 8. Шестерня 3 может свободно поворачиваться на шейке вала / и жестко соединяться с ним при помощи муфт 5, 6 и гайки 7. Шестерня 4 на валу 8 закрепляется жестко в одном положении при помощи шпонки или прессовой посадки.

На правом торце шестерни 3 нарезаны зубья, входящие во впадины торцовых зубьев левой стороны средней муфты 5. Последняя имеет на правой стороне зубья, находящиеся в зацеплении с зубьями ведомой муфты 6. Средняя муфта 5 свободно посажена на валу /, а муфта 6 закреплена на нем на шлицах. Гайка 7 служит для затяжки деталей 3, 5, и 6 на валу /.

Для того чтобы установить шестерню 3 на валу / в нужном положении, нужно отвернуть гайку 7, отодвинуть муфты € и б вправо так, чтобы торцовые зубья вышли из зацепления, затем повернуть среднюю муфту 5 или вал / на нужный угол, ввести в зацепление зубья муфты и затянуть гайкой.

Точность установки газораспределения зависит от числа зубьев г„ ведущей и числа зубьев гп ведомой муфт. При перестановке средней муфты относительно ведущей на л: зубьев она повернется относительно распределительного вала на!, а при перестановке ведомой муфты и связанного с ней кулачка на у зубьев в обратном направлении она повернется па угол. В результате ку

лачок повернется на угол

х. 360 у-Ш 360.

где г, и г„ — взаимно простые числа (например, 20 и 21).

Путем подбора чисел х и у выражение в скобках можно превратить в единицу. Например, х = 20, а у — 19; тогда (дгг, — уг,) = = 20-20 — 19*21 = 1. Минимальный угол поворота кулачка относительно распределительного вала

_ 360 360 П „

что соответствует углу поворота каленчатого вала а, = 2 0,86= 1,72°.

Рабочая смесь воспламеняется в начале рабочего хода также не в в. м. т., а нескатько раньше, когда поршень еще не дошел до нее, чтобы к началу перемещения поршия от в. м. т. к и. м. т. вся рабочая смесь успела воспламениться.

Появление искры в свече зажигания до того, как поршень достиг в. м. т., называется опреженнем зажигания. Оно также выражается в градусах угла поворота коленчатого вала.

Моменты*открытия и закрытия клапанов устанавливают с таким расчетом, чтобы использовать инерцию газов. Чем выше скорости газов, тем бапьше их инерция и влияние на напожение и очистку цилиндров. Поэтому становится понятным, что для достижения высокого числа оборотов время открытия клапанов далжно быть большим, при малом числе оборотов — меньшим.

Фазы газораспределения выбирают в зависимости от назначения двигатели. У двигателей гоночных мотоциклов, рассчитанных для работы на полной мощности и высоких скоростях движения, время открытия у клапанов больше, чем у двигателей дорожных мотоциклов, работающих на меньшем числе оборотов.

Правильно выбранные фазы газораспределения, большие площади проходных сечений и высота подъема клапана еще не обеспечивают хорошее наполнение и очистку цилиндров. Очень важны также скорость подъема и опускания клапана.

Площадь проходного сечення клапана не остается постоянной, а все время изменяется: увеличивается от нуля до полной величины н затем уменьшается до нуля. Кривую изменения площади проходного сечения клапана можно построить, откладывая на оси абсцисс время открытия клапана (или пропорциональные этому времени углы поворота коленчатого вала), а по оси ординат — соответствующие площади проходного сечении клапана (рис. 108).

Рис. 108. Диаграмма врем я-сочен и я

Рис. 108. Диаграмма врем я-сочен и я

|

Площадь, ограниченная кривой и осью абсцисс, выражает в определенном масштабе величину, которая называется время-сечение клапана.

Время-сечение наиболее полно характеризует работу клапана, так как одновременно учитывает не только размеры площади проходного сечения, но и продолжительность открытия клапана. Чем больше врем я-сечен не. тем меньше сопротивление проходу газа оказывает клапан и тем больше газов может пройти через клапан за время его открытия.

Из диаграммы видно, что время-сеченне может быть разным при одинаковых фазах, т. е. прн одинаковых продолжительности открытия и максимальной площади проходного сечения клапана. Более быстрый подъем клапана, изображенный штриховой кривой, дает большее врем я-сечен не, а значит, лучшее наполнение.

Чем больше время-сечение, тем больше литровая мощность двигателя и тем выше число оборотов коленчатого вала при максимальной мощности.

§ 66 ПОСТРОЕНИЕ ПРОФИЛЕЙ КУЛАЧКОВ

Время-сечение при прочих равных условиях зависит от кривой изменения высоты подъема клапана (рис. 109). Па графике высоты подъема по оси абсцисс откладывают время или пропорциональные

ему углы поворота коленчатого вала, а по оси ординат — высоту подъема клапана. Форма кривой зависит от профиля кулачка распределительного вала.

Наибольшее распространение получили кулачки с выпуклым профилем, работающие с толкателем, имеющим плоскую рабочую поверхность. Для построения профиля кулачка должны быть известны (рис. 110):

— продолжительность открытия клапана по углу о, поворота коленчатого вала, т. е. фазы газораспределения;

— максимальная высо- таhKAf m«x подъема клапана;

—зазор sKJ, в механизме привода клапана.

Далее задаются радиусом гв начальной окружности кулачка, исходи из диаметра распределительного вала и толщины стенок ступицы кулачка. Диаметр распределительного вала выбирают из условий достаточной его жесткости; приблизительно можно принять d0 = 0,25-j- -ь 0,3 D, где D— диаметр цилиндра. Если кулачки изготовлены как одно целое с распределительным валом, то можно считать 2/-о = d0 + (2-«-5) мм.

Радиусом г0 проводят начальную окружность кулачка из центра О, а радиусом гв + — окружность зазора.

Начало подъема клапана характеризует точка А, в которой окружность зазора пересекается с выпуклой частью кулачка. Для определения точки А нужно отложить от оси симметрии профиля угол а0, определяемый по углу о„ поворота коленчатого вала.

Ввиду того распределительный вал вращается вдвое медленнее коленчатого вала,

2*0=^.

|

для плоского толкателя

для плоского толкателя

|

•где 2^ — угол поворота распределительного вала, в течение которого клапан должен быть открыт.

Далее задаются углом ро, которым определяет точку А0 начала подъема толкателя. Путь проходимый толкателем от точки А„ до точки А, равен зазору в клапанном механизме.

Профиль кулачка образуется сопряженными дугами; в точках их сопряжений можно провести общую касательную, т. е. точка

|

Л00,. а в точке А0 сопрягаются дуги радиусов г0 и /?„• Радиус R0 выбирают в пределах 5—10

Радиус г, и его центр 02 определяют из условий сопряжения следующим образом: на оси кулачка от начальной окружности откладывают hK mi„ и находят точку С — вершину кулачка. Потом от точки С радиусом R0 на оси засекают точку F и соединяют ее с центром О,. Из точки О, проводят линию 0,D под углом <р к линии FOx (угол <р равен углу OFO,). Точка пересечения линии 0XD с осью кулачка О, является центром радиуса прн вершине кулачка.

Для примера на рис. 111 приведен профиль кулачка двигателя М-62, отличающийся тем, что точка сопряжения дуг радиусов г0 и R0 не лежит на окружности зазоров.

Для изготовления и контроля кулачка, а также динамического расчета механизма газораспределения должны быть известны

пути, скорости н ускорения толкателя по углу поворота кулачка Для каждого участка профиля, т. е. для дуг AJ) и DC {см. рис. 110) пути, скорости и ускорения выражаются различными уравнениями.

На рис. 112 плоский толкатель касается профиля кулачка в точке О перехода с первого участка на второй. Путь толкателя при скольжении по участку A„D

| = (Ли - г.)sine,, |

| Рис. 112. Определение пути плоского тати- Рис. 113. Определение pa- теля диуса тарелки толкатели |

Кл = Яо г0 - (Д„ - г.) cos о, = (Я0 - г„) (I - cos а,).

где а, — угол поворота кулачка от начала подъема толкателя до

произвольного положении толкателя прн движении по дуге AJ).

Скорость толкателя на первом участке

где о)г, — угловая скорость распределительного вала. Ускорение толкателя

/i = ">«№>-г.) cos а,.

Путь толкателя прн скольжении на участке DC

= + + г J cos 0, - г, =

= Л,,.... cos р,+ (/■,- г,)(1 -cosf,),

где Р, =0,-0,.

Скорость и ускорение толкателя на участке DC:

~ (г, + Л„»„ - г,) sin р,; /, =• - (г, + Л,, „„ — г,) cos р,.

Если ширину кулачка обозначить через Ьа его эксцентриситет по отношению к толкателю — через и, (рис. 113), то наименьший радиус тарелки плоского толкателя, теоретически необходимый,

чтобы во время работы кулачок касался толкателя по всей ширине.

Bin = Yф + "•)' + Г.? Sin®,,

| ка при касании толкателя в точке филя кулачков. При проектировании часто возникает необходимость построить профиль кулачка, имея диаграмму подъема толкателя в зависимости от угла поворота кулачка. Для этого проводят начальную окружность кулачка радиуса гр (рис. 114), а затем от оси кулачка откладывают угол о,, и |

| Рис. 114. Графическое построение профиля кулачка дли плоского толкатели: в — профиль кулачка: 6 — диаграмма nojtv сма толкатели |

| где а, — угол поворота кула» D (см. рис. 112). Графическое построение пр< механизма газораспределения |

| Рис. 115. Графическое построение профиля кулачка для толкателя с рати ком |

делят его на несколько частей, проводя лучи через 3—5°. На каждом луче от начальной окружности откладывают высоту подъема соответствующую данному углу, взяв его из диаграммы подъема клапана. Через напученные точки проводят отрезки прямых, перпендикулирные к лучам. Каждый из этих отрезков определяет одно из положений плоскости тарелки толкатели, а каждый из лучей — взаимное расположение осей толкатели и кулачка. Кривая, огибающая отрезки примых, является искомым профилем кулачка.

Если применяют толкатель с роликом или толкатели с рабочей поверхностью, образованной любым радиусом, профиль строит сле-

дующим образом (рис. 115): проводят из одного центра окружности радиусом г0, затем радиусом г# + грт, где г^ — радиус ролика толкателя. После этого наносят ряд лучей и на каждом из них откладывают от окружности радиуса г, -+ грт ряд значений Лж<1, соответствующих значениям угла «<, поворота кулачка. Каждая из полученных точек является положением центра ролика. Из этих точек, как из центров, проводят несколько окружностей радиусом грт. Огибающая этих окружностей является искомым профилем кулачка.

| и |

| ч/ J> | ||||

| / | X | f | ||

| Is | \ | с' | ||

| ^___ | \ | / 1 | ||

| II | \ II | |||

| а<*. | , ОСоя |

| Рис. 117. Кривые изменения высоты подъема, скорости и ускорения клапана: |

Когда в системе привода к клапану имеется коромысло с неравными плечами (рис. 116), путь, скорость и ускорение клапана не будут равны пути, скорости и ускорению толкателя. Соотношение между этими величинами следующее:

= /т

где а„ н Ьк — плечи коромысла.

§ 67. СКОРОСТЬ И УСКОРЕНИЕ КЛАПАНА.

СИЛЫ ИНЕРЦИИ ДЕТАЛЕЙ ПРИВОДА КЛАПАНА

На рис. 117 приведены кривые изменения высоты подъема, скорости и ускорения клапана в зависимости от угла поворота кулачка или пропорционального ему угла поворота коленчатого вала.

В начале подъема (участок /) скорость толкателя н клапана возрастают и ускорение положительно. В начале участка II скорость клапана начинает уменьшаться, и ускорение

становится отрицательным. На вершине подъема скорость клапанов равна нулю, отрицательное ускорение достигает наибольшего значения.

Во время опускания клапана скорость растет по абсолютному значению, но отрицательна, так как изменилось направление его движения. При переходе на участок / абсолютное значение скорости уменьшается, г. е. ускорение становится положительным.

Рис. 116. Привод с коромыслом, имеющим неравные плечи

Рис. 116. Привод с коромыслом, имеющим неравные плечи

|

7 ИвамицкиА | др.- 193

При больших числах оборотов коленчатого вала в современных двигателях ускорение клапанов достигает значительной величины; в результате в деталях механизма газораспределения, которые участвуют в возвратно-поступательном движении, возникают большие силы инерции. Как известно нз механики, силы инерции Pf—mlm,

где т — масса деталей, участвующих в передаче движения от кулачка к клапану;

/_,— ускорение клапана.

Направление сил инерции противоположно направлению ускорении. Поэтому силы инерции в начале подъема и конце опускания (на участке /) прижимают клапан и толкатель к кулачку. На участке II силы инерции стремятся оторвать толкатель от кулачка.

| <1 |

Рис. 118. Схеыа приведения кассы пружины к клапану

Рис. 118. Схеыа приведения кассы пружины к клапану

|

Масса деталей привода клапанов, приведенная к клан.ту. для механизма со штангой и коромыслом

т = rttgj + ^ тяр + ^ 4 -

где ткл — масса клапана и деталей крепления пружины; тчр — масса пружины;

У, —момент инерции коромысла относительно оси поворота;

ття — масса штанги; тт — масса толкателя; — у - передаточное отношение коромысла; ая — длина плеча коромысла (со стороны клапана).

Обозначим массу пружины, приведенную к клапану. Л!*,, и напишем уравнение кинетической энергии этой массы:

5 •

где — скорость клапана.

Эта кинетическая энергия должна быть равна кинетической энергии пружины, определенной как сумма кинетических энергий элементов массы пружины, каждый нз которых движется со своей скоростью. пропорциональной расстоянию х от неподвижного конца, т. е. ',

где '«, — длина пружины (рис. 118). IM

V J

н, следовательно Л1яр =.

| Рис. 119. Обозначение расчетных размеров цилиндрической пружины |

Силу инерции Я, определяют при расчете пружин и расчете на прочность всех деталей привода.

§ 6* РАСЧЕТ КЛАПАННЫХ ПРУЖИН

Назначение клапанной пружины — прижимать клапан и детали его привода к кулачку. Поэтому сила пружины должна быть больше силы инерции, отрывающей толкатель от кулачка (приблизительно на 25%). вследствие неточности изготовления кулачка и пружины. Расчетная сила пружины

Р= 1,25Я/ =

~ l.25m„,u>M'.+

+ ^Kjmn -

Силу, развиваемую цн- с лнндричсской пружиной (рис. 119), определяют по

формуле

Д/я — величина, на которую изменилась длина пружины при сжатии, в см:

ДА. =»/*-/„,:

/„ — длина пружины в свободном состоянии;

| Масса элемента пружины ЯР 'я, а его скорость |

— Длина пружины при пашой высоте подъема клапана; G — модуль упругости второго рода пружинной стали {G = 830 ООО -У 880 ООО кПсм*). dnp — диаметр проватокн в гл; Д..гя -т- средний диаметр проволоки в см; i„ — число рабочих витков.

Напряжение кручения материала пружины т, = " р х кГ/см*.

яр

где х — коэффициент, учитывающий возрастание напряжения на внутренней поверхности витков и зависящий от отношения

ЗЙр ' D„.,p

Величина х как функция — представлена на диаграмме

(рис. 120); верхняя кривая относится к цилиндрическим пружинам,

а нижняя — к шпилечным.

В среднем можно считать, что напряжение т, не должно превышать 6000 кПсм* у пружин из стали 65Г или 60С2 и 10000 кГ/см* у пружин из хромованадиевой проволоки, подвергнутых дробеструйной обработке.

Ввиду того, что клапанная пружина работает при переменных нагрузках и напряжениях, для нее опасны не статические на- прижения, а разность между максимальным н минимальным напряжениями цикла, характеризующая усталостную прочность пружины.

11а рис. 121 дана диаграмма усталостной прочности пружинной стали для цилиндрических пружин поданным промышленности ГДР. По осн абсцисс отложено среднее напряжение за цикл

где т,п»х — напряжение кручения прн полном подъеме клапана; тя, — напряжение предварительного сжатия.

По оси ординат отложено фактическое напряжение, причем верхняя ломаная линия является границей максимального напряжения, допустимого из условий усталостной прочности. Заштрихованная зона диаграммы характеризует данные выполненных конструкций пружин, подвергнутых дробеструйной обработке.

Пружины проверяют на вибрацию, наступающую при совпадении частоты собственных колебаний пружин с частотой колебаний, вызываемых работой механизма газораспределении, по формуле

| \ | |||||

| * | V | ||||

| Рис. 120. Диаграмма коэффициента возраста ния напряжения на внутренней поверхности витков: |

| / — кручении; J — мэгиб» |

nt = 2,17 • 10*. D, кол!мин.

Дата публикования: 2014-10-19; Прочитано: 671 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!