|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Пример решения задачи 4

|

|

Определить рациональный режим резания при точении, выбрав исходные данные по таблице 4. Задача решается с использованием справочника [2] и методических рекомендаций. Придерживайтесь следующей последовательности:

А. Выбор типа, конструкции и геометрии резца. Изображение эскиза резца.

Б. Выбор элементов режима резания ( ,

,  ,

,  ).

).

В. Проверка выбранного режима резания.

Г. Корректировка выбранного режима резания.

Д. Расчет машинного времени и ресурса инструмента.

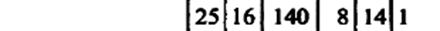

| № варианта | Характер обработки | Диаметры | Длина детали, l, мм | Обрабатываемый материал | |||||

| мм | мм | Шероховатость обработповерхности | Марка | Твердость по Бринелю, НВ | Предел прочности  , МПа , МПа

| Модель станка | |||

| Черновое не прерывистое точение по корке | Ra 12,5 | Ст3кп | 16Л20 |

Решение.

2. Зарисуем схему точения, указав диаметры обрабатываемой и обработанной поверхностей; направления главного движения и движения подачи.

3.Выбор резца.

· Выберем тип резца.

Для обтачивания возьмём резец проходной с отогнутой головкой.

· Выберем материал режущей части резца.

Учитывая высокие скорости резания, возьмём материал режущей части резца при черновом точении твердый сплав Т5К10.

Предел прочности Ст3кп 410МПа

· Выберем конструктивные и геометрические параметры резца.

Токарный проходной отогнутый резец с пластиной из твёрдого сплава

Конструкция резцов. Рекомендуется использовать резцы с напаянными пластинками из твердого сплава или с пластинами с механическими креплениями.

Выбор конструктивных параметров выполним по справочнику [2].

Геометрические параметры для токарного резца с напаянной пластинкой из твердого сплава:

форма передней поверхности;

- плоская, обрабатывается твердый материал, дающий сыпучую стружку (стружка надлома);

передний угол  ;

;

- для обработки конструкционной стали  = 10° - 15°;

= 10° - 15°;

задний угол  ;

;

- для чернового точения  = 6° - 8°;

= 6° - 8°;

углы в плане  и

и  ;

;

- при нормальной жесткости системы СПИД  = 45° - 90°;

= 45° - 90°;

Величину вспомогательного угла в плане ( ) рекомендуется принимать в пределах от 7° до 10°.

) рекомендуется принимать в пределах от 7° до 10°.

Радиус при вершине  =1мм., т. к Шероховатость обрабатываемой. Ra 12,5Поверхности Ra 12,5.

=1мм., т. к Шероховатость обрабатываемой. Ra 12,5Поверхности Ra 12,5.

· Изобразим эскиз резца с указанием конструктивных параметров и геометрических параметров.

4. Определим элементы режима резания.

· Определим глубину резания ( ):

):

Глубину резания при точении определим по формуле:

Для наружного точения:

, мм

, мм

где D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм.

Окончательно назначим глубину резания  максимально возможной с учетом технических требований и вида обработки:

максимально возможной с учетом технических требований и вида обработки:

- при черновом точении  = 5 - 7мм;

= 5 - 7мм;

Примем t=5мм.

· Выберем величину подачи на оборот ( ).

).

S0 = 0.5мм [2, табл. 11 стр. 266].

Выбранную по справочнику подачу откорректируем по паспорту станка 16Л20. Принимаем величину, ближайшую к справочной.

S0 = 0.57мм

· Рассчитаем скорость резания (V).

Расчёт скорости резания выполним по справочнику [2, стр. 363], используя эмпирическую формулу:

Значения постоянной  , периода стойкости Т, показателей степеней m, x, y и системы коэффициентов

, периода стойкости Т, показателей степеней m, x, y и системы коэффициентов  выберем из справочника [2, табл. 17 с.269].

выберем из справочника [2, табл. 17 с.269].

- поправочные коэффициенты.

- поправочные коэффициенты.

T=60 мин –период стойкости инструмента.

; справочник [2, табл. 1-6 с.261-263].

; справочник [2, табл. 1-6 с.261-263].

Где

коэффициент, учитывающий влияние материала заготовки,

- коэффициент, учитывающий состояние поверхности,

- коэффициент, учитывающий состояние поверхности,

- коэффициент, учитывающий материал поверхности

- коэффициент, учитывающий материал поверхности

Рассчитав скорость резания, определим соответствующее число оборотов шпинделя станка (n) по формуле:

, где

, где

V - рассчитанная скорость резания, м/мин;

D - диаметр обрабатываемой поверхности, мм.

Полученное число оборотов (n) соотнесём с паспортными данными станка. Выберем ближайшее к рассчитанному - nст.=322

5. Выполним проверку выбранного режима, резания.

· Рассчитаем составляющие силы резания (Рх, Рy, Рz), пользуясь справочником [2, стр.271], по формулам:

, Н,

, Н,

t=14mm –длина лезвия резца.

· Проверим величину выбранной подачи по прочности детали.

Условием сохранения прочности обрабатываемой детали является выполнение неравенства:

,где (1)

,где (1)

- сила, допускаемая прочностью детали, которая определяется по формуле:

- сила, допускаемая прочностью детали, которая определяется по формуле:

, Н, где

, Н, где

C - коэффициент, учитывающий способ крепления детали в приспособлении;

W - момент сопротивления детали, мм3;

- предел прочности обрабатываемого материала, МПа;

- предел прочности обрабатываемого материала, МПа;

l - длина детали, мм.

- при установке детали в патроне с поджатым задним центром, С =110.

Момент сопротивления детали W определяется по формуле для тел вращения:

, мм3

, мм3

металл резанье обработка токарный

где D – диаметр детали, мм.;

Следовательно

Неравенство (1) выполняется следовательно подача выбрана верно.

6. Рассчитаем основное машинное время и ресурс режущего инструмента.

· Основное машинное время определяется по формуле:

, мин

, мин

где l=255мм.– длина обработанной поверхности детали, мм;

n =322 об\мин – число оборотов станка, соответствующее Vст

- откорректированная подача, мм/об.,

- откорректированная подача, мм/об.,

· Ресурс резца (Р) определим количеством заготовок, обработанных за период его стойкости, и рассчитаем по формуле:

, заг

, заг

где Т – период стойкости резца, мин.  - основное машинное время, мин.

- основное машинное время, мин.

Вывод: Данный станок довольно точно выбран для обработки данной заготовки, расчеты проводились без корректировок, но с небольшим приближением. Запас прочности заготовки довольно высокий. Для обработки детали выбраны и рассчитаны следующие значения: глубина резания t=5мм, подача So=0.57 мм\об, скорость резания V= 79.8 м\мин., период стойкости T=60 мин, число оборотов шпинделя станка n = 322 об\мин, машинное время  , ресурс резца P=42заготовки

, ресурс резца P=42заготовки

3.5. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К РЕШЕНИЮ ЗАДАЧИ 5.

При выполнении задания № 5 необходимо дать подробный ответ на вопрос, выполнить необходимые эскизы и схемы. Ответы на вопросы можно найти в литературе [1-5]

Дата публикования: 2014-10-19; Прочитано: 3442 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!