|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

О маркетинговых исследованиях в области крепёжных изделий

|

|

Роль маркетинга в развитии производства и применения новых видов изделий во всех отраслях – несомненна. Поэтому важно уметь пользоваться его приёмами в повседневной деятельности при определении верных направлений развития бизнеса. «Важно своевременно и правильно оценивать жизнеспособность основных видов продукции предприятия. Опасно рассчитывать на «вчерашних кормильцев» и не уделять внимания «кормильцам завтрашним», надо вовремя выявлять продукцию, приближающуюся или вступающую в стадию упадка, готовить ей замену». (Ф.Котлер. Основы маркетинга. Пер. с англ. / М.: Прогресс, 1990).

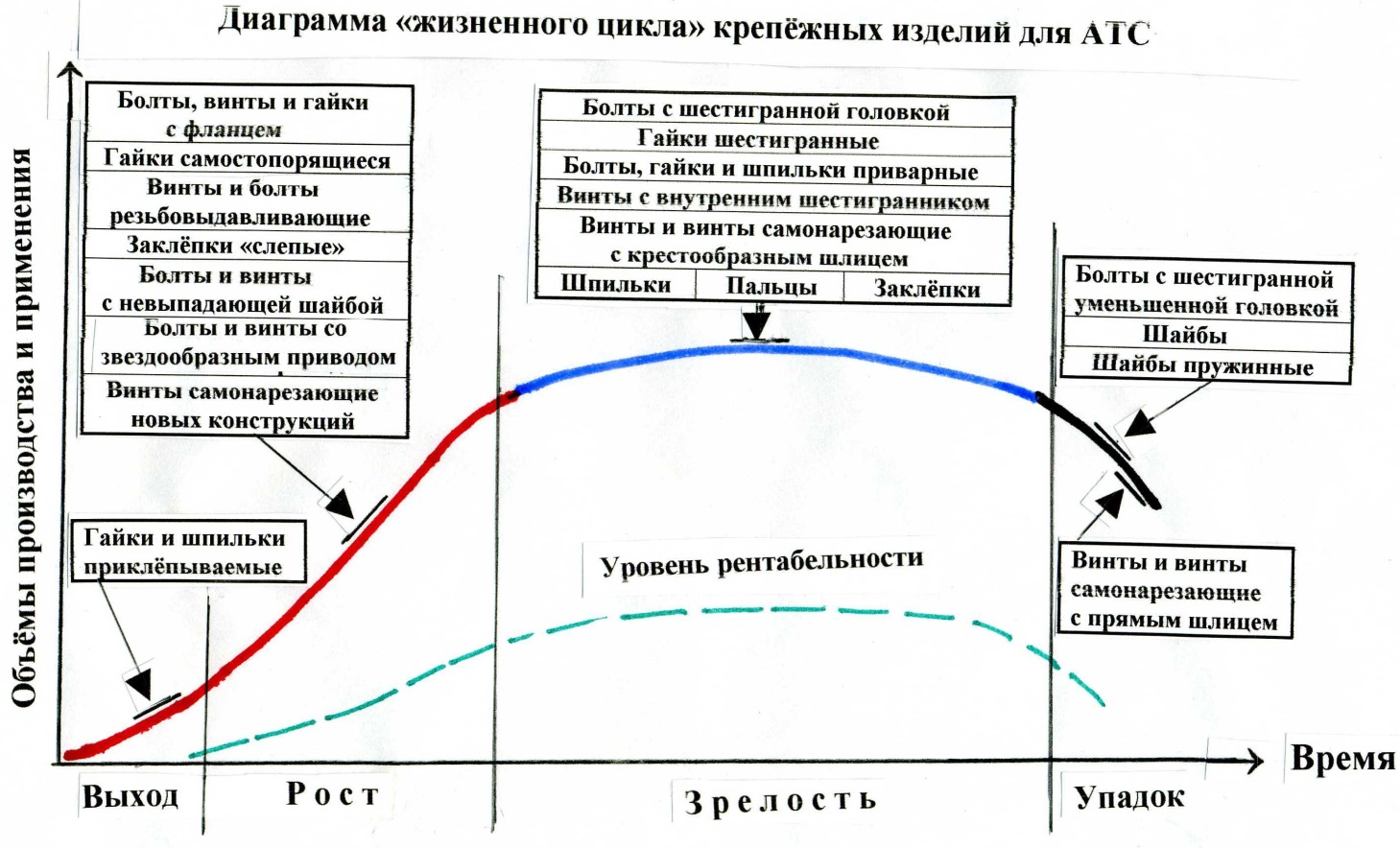

В теории и практике маркетинговых исследований рынка и продвижения на него новых видов продукции широко используется методика анализа продукции на основе рассмотрения её «жизненного цикла» (рис. 61). Покажем, на каких этапах жизненного цикла находятся основные группы крепёжных деталей, выпускаемых в РФ и применяемых отечественными автозаводами в автотранспортных средствах (АТС).

Этап 1. Выход (выведение товара на рынок). Рынок имеется, формируется, но ещё не подготовлен, хотя интерес к новому продукту несомненно проявляет. Начинается сбыт наиболее подготовленным потребителям.

Этап 2. Рост. Потребители и рынок положительно реагируют на новую продукцию, если её качество и технический уровень приносят выгоды потребителям. Появляются новые сегменты рынка, с увеличением объемов производства снижается цена продукции. Характеристики и преимущества крепёжных деталей, отнесённых к этому этапу, приведены ранее. В АТС находят место всё большее количество болтов и гаек с фланцем, гаек самостопорящихся, болтов и винтов со звездообразным приводом, винтов и болтов резьбовыдавливающих. Это позволяет заменять устаревшие конструкции, в том числе избавляться от шайб, как от лишних деталей. Однако, несмотря на то, что производство и применение многих прогрессивных крепёжных деталей в РФ ежегодно увеличивается, использование их по сравнению с изделиями из этапа «Зрелость» остаётся недостаточным.

Этап 3. Зрелость. Это самый продолжительный и стабильный этап, в том числе по прибыли, хотя темпы роста сбыта постепенно снижаются. Группы стандартных крепёжных деталей, находящихся на этом этапе, казалось бы, имеют относительно устойчивый спрос на рынке. Однако следует иметь в виду, что не менее 70% гаек шестигранных и большинство прорезных надо заменять на гайки с фланцем и гайки самостопорящиеся. У приварных, неподвижных и закладных квадратных гаек тоже имеется хорошая замена: приклёпываемые гайки. Аналогичная замена по приварным болтам и шпилькам – это приклёпываемые шпильки. Болты с шестигранной нормальной головкой и винты с внутренним шестигранником наверняка уступят место болтам с наружным и винтам с внутренним звездообразным приводом. Винты и винты самонарезающие прямой и крестообразный шлицы тоже сменят на звездообразный привод. Везде, где под головки болтов и винтов и под гайки устанавливают плоские шайбы, должен появиться фланцевый крепёж. Таким образом, можно утверждать, что значительная часть крепёжных деталей, находящихся на этапе «Зрелость», приближается к «Упадку».

Рис. 61. Диаграмма «жизненного цикла» крепежных изделий для АТС

Этап 4. Упадок. Качество и технический уровень товара перестаёт удовлетворять потребителей, он постепенно теряет применяемость, приходится снижать цены, падает рентабельность. Большие резервы повышения технического уровня крепёжных соединений, экономии средств, снижения трудоёмкости сборки остаются нереализованными. Имеется три определяющих причины медленного перехода на новые, прогрессивные крепёжные детали в машиностроении: а) основной массив российских стандартов на крепёжные изделия не гармонизирован со стандартами ИСО, у нас нет стандартов на большинство современных конструкций; б) экономические службы предприятий-потребителей крепежа не проводят объективного технико-экономического анализа в области крепёжных соединений; в) уровень знаний и квалификация специалистов по крепёжным деталям и соединениям недостаточны (настоящий материал имеет целью эту причину постепенно исправить).

Стареющий товар мешает началу энергичных действий по его замене. Например, автозаводы продолжают применять огромное количество шайб и болтов с шестигранной уменьшенной головкой. Если с шайбами всё ясно, то по болтам с шестигранной уменьшенной головкой обстановка сложнее. Показано, что применение этих болтов классами прочности выше, чем 6.8 – недопустимо. Но уменьшенный шестигранник изготавливают методом безотходной формовки, а не обрезкой граней, как у нормальных головок. Болты с уменьшенной головкой проще в изготовлении (3 перехода), имеют ниже норму расхода металла. Невысокая цена сдерживает принятие решений об отказе от них. Однако выход из положения застоя по этой конструкции имеется. Он состоит в переходе на прогрессивные винты с цилиндрической головкой, сферой и внутренним звездообразным приводом. Головки винтов тоже изготавливаются без отходов, но при этом опорная поверхность под головкой такая же, как у болтов с нормальным шестигранником. Применение винтов с прямым шлицем с каждым годом уменьшается из-за низких потребительских свойств: при сборке отвертка часто соскальзывает из шлица, портит присоединяемую деталь.

Рассмотренная диаграмма наглядно показывает, что и какого технического уровня мы выпускаем и используем в сборке АТС и что должны выпускать и применять, в том числе не только в автомобилях. Приведённые качественные характеристики выпускаемых крепёжных деталей позволяют их производителям и потребителям объективно оценивать перспективы своего развития.

Раздел 6. Введение в передачи.

Механическая энергия, используемая для приведения в движение машины-орудия, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами: обеспечивает непрерывное и равномерное движение при небольших потерях на трение; позволяет иметь простую и компактную конструкцию передаточного механизма.

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы и т. п.). В абсолютном большинстве случаев режим работы машины-орудия не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

В современном машиностроении применяют механические, пневматические, гидравлические и электрические передачи. В курсе «Детали машин» рассматривают только наиболее распространенные механические передачи.

Передача (в механике) соединяет вал источника энергии - двигателя и валы потребителей энергии - рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

При проектировании к механическим передачам предъявляются следующие требования:

- высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости;

- постоянство передаточного отношения или закона его изменения;

- обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния aw;

- малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ;

- плавная и бесшумная работа;

- прочность, долговечность, надёжность.

Передачи имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины требуется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания;

8) распределять работу двигателя между несколькими исполнительными органами машины.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное).

Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения.

Дата публикования: 2014-10-19; Прочитано: 1224 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!