|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Примеры расчетов

|

|

10.5.1. Определить подачу вентилятора корпуса ΙΙ-В сушилки Пеко. Для расчета используются экспериментальные данные испытания сушилки. Масса торфа, поступившая в корпус Gт=17,2 т/ч |32|.

Влагосодержание атмосферного воздуха

- на входе в корпус d 1=6,5 г/кг сух.в.

- на выходе из корпуса d 2=35,2 г/кг сух.в.

Температура воздуха на входе t 1=17,3 °С. Масса испаренной влаги W=1340 кг/ч

1. Количество сушильного агента, необходимого для сушки торфа

Удельный расход сухого воздуха

l с.в.=1000/(d2-d1)=1000/(35,2-6,5)=34,84 кг сух газа/кг испаренной влаги

Расход сухого воздуха на выходе из циклона

L с.в.= l с.в. W =13,84∙1340=46685 кг сух.возд./ч

Удельный объем воздуха на входе в корпус

v0 =4,64∙10-6(273+t)(622+d)=4,64∙10-6(273+17,3)(622+6,5)=0,85 м3/кг сух.в.

Производительность по воздуху из условий теплового расчета

V в= k подLс.гυ=1,1∙46685∙0,85=43650 м3/ч,

где k под – коэффициент, учитывающий подсос воздуха

2. Количество воздуха, необходимого для транспорта торфа |22|

V тр= G 1/µρв=17200/10∙1,205=1427 м3/ч,

где G 1=17200 кг/ч – масса торфа, поступившего в корпус ΙΙ-В; µ=10 кг/кг– расходная концентрация смеси воздух-торф; ρв=1,205 кг/м3 – плотность воздуха.

3. Согласно расчету вентилятор должен обеспечить подачу сушильного агента равную V в=43650 м3/ч

10.5.2. Определить подачу вентилятора пневмогазовой сушилки с шахтной мельницей. Использованы исходные данные и результаты расчета из [10]. Производительность сушильного отделения по сырью (w 1=50 %), 8,6 т/ч. Производительность сушилки по испаренной влаге 3,54 т/ч. Влагосодержание топочных газов на входе в сушилку 74,2 г/кгиспар. влаги; на выходе из сушилки 213,0 г/кгиспар. влаги. Температура топочных газов перед вентилятором 84 °С.

1. Количество топочных газов, необходимое для сушки торфа.

Удельный расход топочных газов

l г=1000/(d 2- d 1)=1000/(213,0-74,2)=7,19 кгт.г./кгисп.вл.

Расход топочных газов

L г= l г W =7,19∙3,54∙103 =25453 кгт.г./ч

Удельный объем топочных газов перед вентилятором

v0 =4,64∙10-6(273+84)(622+213)=1,38 м3/кгт.г.

Производительность вентилятора

V г= k под L гυ0=1,1∙25453∙1,38=38635 м3/ч

2. Количество воздуха, необходимое для транспорта торфа

V тр=G1/µρв=8600/10∙1,205=714 м3/ч

3. Согласно расчету в сушильных установках, использующих газ (атмосферный воздух, топочные газы) в качестве сушильного агента и транспортирующего средства, подача вентилятора должна определяться из необходимого количества сушильного агента.

10.5.3. Оценить возможность подсушки топливного торфа повышенной влажности в модернизированной пневмопароводяной сушильной установки Пеко.

Для расчета использованы данные промышленных экспериментальных исследований установки Пеко по «разомкнутому» циклу [32]

Масса торфа, поступившая в корпус ΙΙ-В, кг/ч.........................................18250

Влажность торфа на входе w 1,%....................................................................43,2

Влажность торфа на выходе w 2,%.................................................................40,1

Масса, испарившейся влаги, кг/ч...................................................................890

Расход сушильного агента (сухой воздух) L, кг/ч...................................46200

Температура торфа:

на входе v 1,°С......................................................................................... 22,1

на выходе (торфа) v 2, °С.......................................................................... 28,7

Температура воздуха:

на входе t 1,°С................................................................................................ 20,5

на выходе (торфа) t 2, °С............................................................................. 31,7

Влагосодержание:

на входе d 1, г/кг сух.в...................................................................................... 6,0

на выходе (торфа) d 2, г/кг сух.в................................................................... 25,3

Энтальпия воздуха:

на входе I 1, кДж/кг сух.в.............................................................................. 35,8

на выходе (торфа) I 2,кДж/кг сух.в............................................................... 25,3

Относительная влажность

на входе φ 1, %................................................................................................... 40

на выходе (торфа) φ 2,%..............................................................................…. 77

Торф такой исходной влажности w 1=43,2 % не требует подсушки, но использование данных, полученных экспериментально на производстве, позволит показать реальные возможности предлагаемого способа.

1. Расход теплоты в корпусе ΙΙ-В, работающему по «разомкнутому» циклу(в корпус ΙΙ-В подается пар). Эта теплота может использоваться для подсушки топливного торфа.

1.1. Затраты теплоты на испарение влаги из торфа и нагрев сушильного агента (атмосферного воздуха) в корпусе II-В

Q 1= L (I 2- I 1)=46,2∙103(98,5-35,8)= 2,9∙106 кДж/ч,

где I 2, I 1 – энтальпия воздуха на выходе и входе из корпуса, кДж/кг сух.воз..

1.2. Затраты теплоты на нагрев торфа

Q 2= G 2  торфа(v 2 - v 1)=17360∙2,88(28,7-22,1)=0,33∙106 кДж/ч,

торфа(v 2 - v 1)=17360∙2,88(28,7-22,1)=0,33∙106 кДж/ч,

где  торфа – теплоемкость торфа, кДж/кг∙К; v 2 и v 1 – температура торфа соответственно на входе и выходе из корпуса;

торфа – теплоемкость торфа, кДж/кг∙К; v 2 и v 1 – температура торфа соответственно на входе и выходе из корпуса;

торфа=

торфа=  с(100- w 2)/100+

с(100- w 2)/100+  в w 2/100=2(100-40,1)/100+4,19∙40,1/100=2,88 кДж/кг∙К

в w 2/100=2(100-40,1)/100+4,19∙40,1/100=2,88 кДж/кг∙К

Масса высушенного торфа

G 2= G 1- W =18250-890=17360 кг/ч, где W – масса испаренной влаги, кг/ч;

1.3. Общие затраты теплоты в корпусе ΙΙ-В

Q общ= Q 1+ Q 2=2,9∙106+ 0,33∙106 =3,23 ∙106 кДж/ч.

2. Теплотехнический расчет предлагаемой системы подсушки топливного торфа

По трубкам корпуса ΙΙ-В продувается атмосферный воздух. Предполагаем, что теплота, которую отдает теплоноситель смеси торф-воздух, в данном случае будет расходоваться на нагрев воздуха.

Тогда

Q общ= L ∙  воз(t 1- t 0),

воз(t 1- t 0),

где  воз=1,00499 кДж/кг∙К – теплоемкость воздуха; t 1 – температура воздуха на выходе из корпуса ΙΙ-В.

воз=1,00499 кДж/кг∙К – теплоемкость воздуха; t 1 – температура воздуха на выходе из корпуса ΙΙ-В.

Отсюда

t 1= Q общ/ L  воз+ t 0=3,23∙106/(4,62∙104∙1,00499)+20,3=89,3 °С

воз+ t 0=3,23∙106/(4,62∙104∙1,00499)+20,3=89,3 °С

3. Нагретый воздух направляется в шахтную мельницу, в поток которого поступает топливный торф с ленточного конвейера сырья.

Масса топливного торфа – 25 % от поступающего на завод сырья

G топл=0,25 G 1=0,25  18250=4560 т/ч.

18250=4560 т/ч.

4. Процесс сушки топливного торфа на Id-диаграмме [32]

Точка А Наружный воздух:

температура – 20,5 °С;

относительная влажность – 40%

влагосодержание – 6 г/кг сух.воз.

Точка В:

влагосодержание – 6 г/кг сух.воз.

температура – 89,3 °С;

энтальпия по Id-диаграмме Iв=105 кДж/кгсух. воз.

Параметры точки С для действительной сушилки определить не представляется возможным, так как не известна температура материала на выходе из сушилки и ее производительность по испаренной влаге.

Потери на нагрев материала и в окружающую среду составляют 5 % при температуре газов 600 °С. В данном расчете температура сушильного агента 89,3 °С и потери соответственно будут ниже. Поэтому строим процесс подсушки торфа как для теоретической сушилки, то есть энтальпия сушильного процесса – постоянна. Тогда температура –45 °С; влагосодержание – 24 г/кгсух.воз.; энтальпия I с=105 кДж/кгсух. воз.

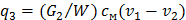

Производительность шахтной мельницы по испаренной влаге

W =(d 2 - d 1) L =(24-6)∙10-3∙46200=830 кг/ч

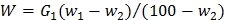

Используя формулу  , определим влажность подсушенного торфа

, определим влажность подсушенного торфа

w 2=(G 1 w 1-100 W)/(G 1- W)=(18250·43,2-100·830)/(18250-830)=40,5 %.

Таким образом, используя данный метод подсушки торфа можно уменьшить влажность исходного торфа с 43,2 % до 40,5 %, испарить 830 кг/ч влаги торфа. Это не намного меньше, чем испаряется в корпусе W ΙΙ-В=890 кг/ч при «разомкнутом» цикле. При подсушке торфа более высокой влажности эффект от использования данного способа подсушки топливного торфа будет значительно выше.

5. По ориентировочно вычисленной влажности подсушенного торфа

w 1=40,5 % и производительности по испаренной влаге W =830 кг/ч произведем расчет действительной сушилки.

Определяем поправку на действительную сушилку

∆=  вл v 1-∑ q п=

вл v 1-∑ q п=  вл v 1-(q 3+ q 5),

вл v 1-(q 3+ q 5),

где q 3 – потери теплоты на подогрев материала, кДж/кгисп.вл.; q 5 – потери теплоты в окружающую среду, кДж/кгисп.вл.;

Общий расход теплоты на нагрев материала

,

,

где G 2= G 1- W =4560-830=3730 кг – масса подсушенного торфа; G 1 – масса топливного торфа, поступившего на ТБЗ;  – теплоемкость высушенного торфа, кДж/кг∙К

– теплоемкость высушенного торфа, кДж/кг∙К

=

=  с

с

=2

Температура высушенного торфа

Тогда

исп.вл.

исп.вл.

q 5=4,19∙40=168  исп.вл.

исп.вл.

Тогда

∆=4,19∙22,1-(72,1+168)=-147,5  исп.вл.= –35,2 ккал/кгисп.вл.

исп.вл.= –35,2 ккал/кгисп.вл.

Величина отрезка еЕ = еf  = – 4,93 мм, где 500 – масштаб Id-диаграммы.

= – 4,93 мм, где 500 – масштаб Id-диаграммы.

Построенный процесс сушки на I-d диаграмме аналогичен  .

.

Тогда d 2=22,3 г/кгвл.

Производительность действительной сушилки по испаренной влаге

W =(d 2 - d 1) L =(22,3-6)∙10-3∙42200=753 кг/ч.

Влажность подсушенного торфа

=40,75 %

=40,75 %

В результате уточнения на действительную сушилку влажность подсушенного торфа равна не 40,73 %, а 40,75 %, что подтвердило вывод о перспективности предлагаемого метода подсушки топливного торфа повышенной влажности.

Рассмотрим, до какой влажности w 2 можно подсушить топливный торф, если его исходная влажность w 1 равна 55 %.

На завод поступает G 1=18250 кг/ч [16] торфа влажностью 55%. Топливный торф B для котельной составляет 25 % от поступающего на завод торфа с учётом использования пара котельной для отопления помещений завода и других потребителей.

B = 0,25 G 1 = 0,25·18250 = 4580 кг/ч.

В корпусе II-В за счёт теплоты пара при «разомкнутом» цикле может испариться 890 кг/ч влаги.

Производительность системы по испаренной влаге

W = B ·(w 1 – w 2)/(100 – w 2) = 4580 · (55 – w 2) / (100 – w 2).

Откуда влажность подсушенного топливного торфа

w 2 = (B·w 1 – 100· W)/(B – W) = (4580·55 – 100·890) / (4580 – 890) = 44,2 %.

Таким образом, при использовании системы подсушки топливного торфа его влажность можно снизить с 55 % до 44,2 %.

10.5.4. Рассчитать необходимое количество топлива - фрезерного торфа w = 50 % для топки с наклонно-переталкивающей решеткой типа ЛК при паро-производительности котла Q = 30 т/ч (давление перегретого пара  п.п. = 3,8 МПа, температура – tп.п = 425 °С).

п.п. = 3,8 МПа, температура – tп.п = 425 °С).

Элементный состав топлива:

зольность – Ар = 5,5 %;

углерод – Ср =25,7 %;

водород – Нр = 2,7 %;

азот – Np = 1,1 %;

кислород – Ор = 14,9 %;

сера – Sp = 0,1 %.

Низшая температура сгорания Qpн = 2030 ккал/кг = 8500 кДж/кг. Выход летучих на горючую массу vr = 70 %. Температура топочных газов на выходе из топки - t = 250 °С. (Для расчета использован «Тепловой расчет котлов (нормативный метод)» ЦКТИ, СПб, 1998. 259 с.).

Коэффициент избытка воздуха принимаем α = 1,2.

Теоретическое количество сухого воздуха, необходимое для сжигания 1 кг торфа

кг/кгтопл.

кг/кгтопл.

Масса водяного пара М п и сухих газов М г, образующихся при сгорании 1 кг топлива,

кг/кгтопл.,

кг/кгтопл.,

где d 0 = 1,9 г/кг – влагосодержание наружного воздуха при t = -7,1° и φ= 89 % (для января в Санкт-Петербурге).

кг/кгтопл..

кг/кгтопл..

Влагосодержание дымовых газов на выходе из топки

г/кгсух. газ.

г/кгсух. газ.

Энтальпия уходящих из топки газов на 1 кг сжигаемого топлива

797,3 ккал/кгтопл.=3,334 МДж/кгтопл.,

797,3 ккал/кгтопл.=3,334 МДж/кгтопл.,

где  – теплоемкость смеси воздуха и пара, t 1= 250 °С – температура отходящих из топки топочных газов.

– теплоемкость смеси воздуха и пара, t 1= 250 °С – температура отходящих из топки топочных газов.

Энтальпия теоретически необходимого количества холодного воздуха. Принимаем температуру холодного воздуха t B = 20 °С (температура в помещении) и влагосодержание d 0 = 1,9 г/кг (для наружного воздуха)

J х.в = М г [(0,24 + 0,0004 d 0) t, + 0,595 d 0] =4,102 [(0,24+0,0004∙1,9) 20 +0,595 ∙ 1,9]= 24,4 ккал/кг топлива = 102,2 кДж/кг топлива.

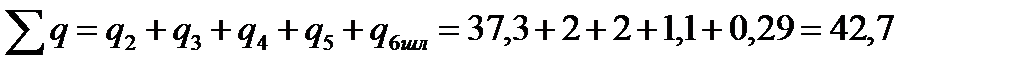

Потери тепла от механического недожога для топок ЛК; бурые угли - 5 ÷7 %; сланцы - 3 %. Для торфа принимаем q 4 = 2 % по данным для шахтных толок.

Потери тепла с уходящими из топок газами

(797,3 – 1,2·21,4)(100 – 2)/2030= 37,3 %

(797,3 – 1,2·21,4)(100 – 2)/2030= 37,3 %

Потери тепла от химического недожога топлива 2 %. Принимаем для торфа, как в шахтной топке, q 3 = 2 %. Потери тепла от механической неполноты сгорания. Для слоевых топок q4 = 2 %. Потери тепла в окружающую среду q 5 = 1,1 %.

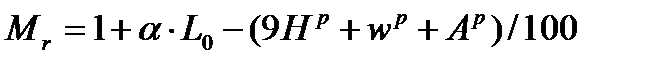

Коэффициент сохранения тепла

.

.

Потери с физическим теплом шлаков

%,

%,

где a шл=1 - a ун=1 – 0,2=0,8; a ун= 0,2 – доля золы топлива, уносимая газом для слоевых топок; (ct)шл= 138,8 ккал/кгтопл. – энтальпия золы и шлака при сухом шлакоудалении и температуре 660 °С.

Сумма тепловых потерь

%.

%.

Коэффициент полезного действия котельного агрегата

%.

%.

Энтальпия перегретого пара

ккал/кг

ккал/кг  кДж/кг.

кДж/кг.

Энтальпия питательной воды при t п.в.=100 °С. Тогда i п.в.≈ t п.в.=100 ккал/кг.

Полезно использованное в котельном агрегате тепло

ккал/ч = 85,7 ∙

ккал/ч = 85,7 ∙  кДж/ч.

кДж/ч.

Полный расход топлива

т/ч.

т/ч.

Количество топлива действительно сгоревшего в топке (расчетный расход)

т/ч.

т/ч.

Таким образом, при паропроизводительности котла 30 т/ч (температура 425 °С, давление 3,8 МПа) в топке сжигается 17,2 т/ч фрезерного торфа при w = 50 1 %.

Дата публикования: 2014-10-29; Прочитано: 1549 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!