|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Тогда фактическое передаточное число

|

|

(1.54)

(1.54)

Отклонение

(1.55)

(1.55)

Расчетный коэффициент нагрузки

Кэ = kд× kа× kн× kр× kсм× kп, (1.56)

где kд – динамический коэффициент: при спокойной нагрузке kд=1, при ударной нагрузке его принимают в зависимости от интенсивности ударов от 1,25 до 2,5;

kа – учитывает влияние межосевого расстояния: при а=(30…50)t принимают kа=1; при увеличении а снижают kа на 0,1 на каждые 20t сверх а= 50t; при а£25t принимают kа=1,25;

kн – учитывает влияние наклона цепи: при наклоне до 60о kн=1; при наклоне свыше 60о kн=1,25, но при автоматическом регулировании натяжения цепи принимают kн=1 при любом наклоне;

kр – принимают в зависимости от способа регулирования натяжения цепи: при автоматическом регулировании kр=1, при периодическом kр=1,25;

kсм – принимают в зависимости от способа смазывания цепи: при картерной смазке kсм=0,8; при непрерывной смазке kсм=1; при периодической kсм=1,3…1,5;

kп – учитывает периодичность работы передачи: kп=1 при работе в одну смену, при двухсменной kп=1,25; при трехсменной kп=1,5.

Шаг цепи определяем из условия

(1.57)

(1.57)

где Т3- вращающий момент на валу меньшей звездочки, Н * мм;

z3- число зубьев той же звездочки;

[p]- допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира, МПа (численно равное Н/мм2);

m- число рядов цепи.

Допускаемое давление [p] задано в табл. В.13 приложения В в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета шага величиной [p] следует задаваться ориентировочно.

Рассчитываем шаг и подбираем по табл. В.14 цепь (записываем тип цепи, шаг t, разрушающую нагрузку Q, массу q, Аоп).

Скорость цепи

(1.58)

(1.58)

Окружная сила

(1.59)

(1.59)

Давление в шарнире проверяем по формуле

(1.60)

(1.60)

Уточняем по табл.В.13 допускаемое давление

[p]=pT[1+0.01(z3 – 17)]. (1.61)

Должно выполняться условие p< [p]. В этой формуле рт – табличное значение допускаемого давления.

Определяем число звеньев цепи по формуле

(1.62)

(1.62)

где at=30…50;

zS =z3 + z4; (1.63)

(1.64)

(1.64)

Полученное значение Lt округляют до целого числа, желательно четного, после чего уточняют межосевое расстояние

(1.65)

(1.65)

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,2…0,4%.

Определяем диаметры делительных окружностей звездочек

(1.66)

(1.66)

(1.67)

(1.67)

Определяем диаметры наружных окружностей звездочек

(1.68)

(1.68)

где d1- диаметр ролика цепи.

Силы, действующие на цепь:

окружая Ftц (определена выше)

от центробежных сил

(1.69)

(1.69)

от провисания цепи

(1.70)

(1.70)

Расчетная нагрузка на валы

(1.71)

(1.71)

Проверяем коэффициент запаса прочности цепи

(1.72)

(1.72)

где [s] - допускаемый коэффициент запаса прочности цепи, определяемый по табл. В.15 приложения В.

Должно выполняться условие s > [s].

Размеры ведущей звездочки:

ступица звездочки dст=1,6 * dв2; lст=(1,2…1,6) dв2;

толщина диска звездочки 0,93 * Ввн,

где Ввн— расстояние между пластинками внутреннего звена (табл. 14).

Аналогично определяют размеры ведомой звездочки.

7 Предварительная компоновка редуктора

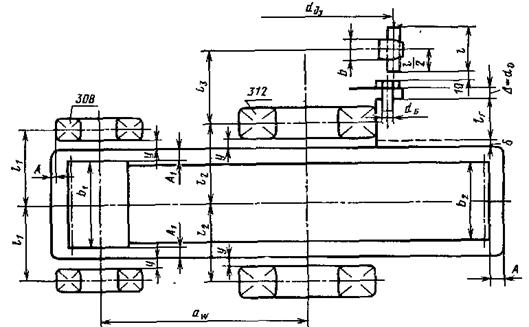

(рис. 1.6)

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора; желательно масштаб 1:1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии – оси валов на расстоянии аw.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников.

Рисунок 1.6 Предварительная компоновка редуктора

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А1= 1,2 d; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=d;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А=d; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

Предварительно намечаем подшипники; габариты которых выбираем по диаметру вала в месте посадки подшипников dп1 и dп2 по таблицам ГОСТов на подшипники.

Таблица 1.3

| Условное обозначение подшипника | d | D | B | Грузоподъемность, кН | |

| Размеры, мм | С | Со | |||

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина составляет y=8…12 мм.

Измерением находим расстояния на ведущем валу l1 и на ведомом l2.

Глубина гнезда подшипника lг»1,5В.

Толщину фланца крышки подшипника D принимают примерно равной диаметру dо отверстия. Высоту головки болта примем 0,7dб. Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм. Длину пальца l примем на 5 мм больше шага t.Таким образом, l=t+5 мм.

Измерением устанавливаем расстояние l3, определяющее положение звездочки относительно ближайшей опоры ведомого вала.

Дата публикования: 2014-11-19; Прочитано: 394 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!