|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Вопрос №41

|

|

2.2.1.4. Развитие процесса автоматизации

Автоматизация станков развивалась под влиянием развития науки и техники в целом и с учетом потребностей общества и различных отраслей производства. Рассмотрение развития автоматизации в историческом плане дает следующую картину [3,6].

Исторически первыми по степени автоматизации были универсальные станки, которые удобны при обработке большой номенклатуры изделий, но отличаются низкой производительностью из-за малой степени автоматизации и невозможности организовать многостаночное обслуживание. На универсальном станке станочник должен постоянно присутствовать при обработке, выполняя все вспомогательные операции. Он закрепляет заготовку, устанавливает режимы резания, осуществляет вручную или включает быстрый подвод инструмента, включает рабочую подачу, выключает ее, включает быстрый отвод инструмента, при необходимости повторяет все эти действия при других проходах, меняет инструмент, снимает деталь. Универсальные станки существуют несколько веков и, конечно, они постоянно совершенствуются и оснащаются элементами автоматизации (например, останов от упоров), но эти элементы ничего не меняют в самой сущности процесса обработки, требующего постоянного участия человека и последовательного выполнения всех рабочих и вспомогательных операций.

Стремление к повышению производительности в условиях возрастающих масштабов производства привело к созданию универсальных автоматов и полуавтоматов. Этот процесс происходил в З0-е годы прошлого века и был связан с появлением автомобильных, тракторных, подшипниковых и других заводов с массовым характером производства. Универсальные автоматы и полуавтоматы являются высокоавтоматизированными станками; в полуавтоматах только установка и снятие детали осуществляются вручную, а в автоматах и этот процесс автоматизирован, и все рабочие и вспомогательные ходы осуществляются без участия человека, на долю которого остается лишь периодическая замена инструмента, установка обрабатываемых прутков или загрузка штучных заготовок в магазин (если таковым оснащен станок), подналадка станка и общее наблюдение за его работой. Рассматриваемый вид оборудования имеет высокую производительность и допускает возможность многостаночного обслуживания. Так, шестишпиндельный автомат может заменить по производительности до 20 универсальных токарных станков с ручным управлением, что достигается совмещением рабочих и вспомогательных ходов, высокими скоростями вспомогательных ходов и большим количеством одновременно работающих инструментов.

Высокая производительность автоматов обеспечивается, однако, при крупносерийном или массовом выпуске продукции. Гибкость их по сравнению с универсальными станками значительно ниже; переналадка является трудоемким процессом и занимает несколько часов. Программоносителем у таких автоматов являются кулачки, установленные на распределительном валу. Для переналадки требуется спроектировать и изготовить другие кулачки, на что уходит несколько дней.

При массовом выпуске стабильной продукции стали применять специализированные и специальные автоматы и полуавтоматы. Первые допускают переналадку на изготовление узкой группы однотипных деталей, вторые предназначены для изготовления одной единственной детали.

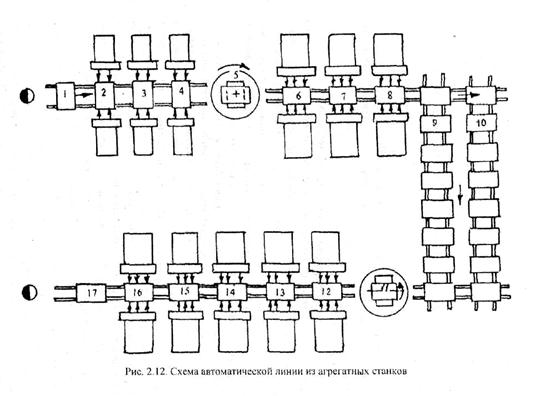

Особой группой специальных автоматов и полуавтоматов явились агрегатные станки. Они впервые были спроектированы ЭНИМСом и построены в 30-е годы прошлого века под руководством акад. В. И. Дикущина. Широкое распространение они получили на заводах массового производства в 40-70-е годы. Как правило, это были специальные многошпиндельные полуавтоматы, которые применялись в автомобиле, тракторостроении, в других отраслях с массовым выпуском деталей. Переналаживаемые агрегатные

станки встречаются реже.

К 60-м годам наметилась тенденция увеличения доли мелкосерийного и серийного производства. Даже в таких традиционных отраслях, как автомобильная, тракторная промышленность появилась необходимость создания машин различных модификаций с учетом требований потребителя. Процесс быстрой смены объекта производства еще более явственно обозначился в авиастроении, а также в самом станкостроении. В настоящее время доля серийного и мелко-серийного производства составляет около 80 % общего объема машиностроительного производства. Для серийного и мелкосерийного производства непригодны традиционные методы автоматизации, свойственные массовому производству, поскольку традиционные автоматы не обладают достаточной гибкостью.

Стремление создать оборудование, сочетающее высокую производительность, присущую автоматам массового производства, и гибкость универсальных станков, используемых в индивидуальном производстве, привело к появлению станков с числовым программным управлением (ЧПУ), которые успешно решили задачу автоматизации серийного и мелкосерийного производства. В станках с ЧПУ программа обработки воплощена не в аналоговом программоносителе (кулачки, копиры), а записана, например, на перфоленте в буквенно-цифровом коде. Это обеспечило должную гибкость станкам с ЧПУ, в то же время они имеют высокую производительность за счет систем позиционирования, увеличения скоростей холостых ходов, возможностей оптимизации режимов резания, выполнения на одном станке различных видов обработки и т. п.

Дата публикования: 2014-11-04; Прочитано: 376 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!