|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Смешивание и окомкование шихт

|

|

В основе процессов смешивания и окомкования лежит взаимное перемещение частичек в объеме шихты, поэтому результы обоих процессов, кроме свойств сыпучего материала, будут определяться режимами работы аппаратов-смесителей и окомкователей. Повсеместно на агломерационных фабриках операции смешивания и окомкования шихты выполняют с помощью вращающихся барабанов, простых по устройству и в эксплуатации, обладающих статочно высокой производительностью.

Закономерности движения материала во вращающемся барабане. Общая схема движения сыпучего материала во вращающихся барабане работающих в непрерывном режиме, может быть представлена следующим разом. Сыпучий материал поднимается на некоторую высоту и затем под действием веса падает (скатывается) вниз. Благодаря наличию разности уровней материала на концах барабана, падающая шихта одновременно перемещается на некоторое расстояние вдоль его оси – к разгрузочному концу. Каждый объем шихты совершает множество подобных циклов и по истечении определенного времени (нескольких минут) от момента загрузки выходит из барабана, пройдя в нем операцию смешивания или окомкования.

Движение в поперечном сечении барабана влияет на режим обработки шихты, а движение вдоль оси вращения определяет производительность барабана.

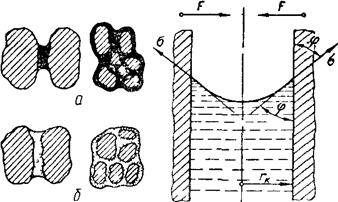

Из различных типов движения сыпучего материала в поперечном сечении вращающихся барабанов (рисунок 5.2) наибольший интерес для технологов фабрик окускования представляет движение материала в режиме переката (б) и водопадном (в).

а – челночный; б – переката; в – водопадный; г – циклический

Рисунок 5.2 – Режимы движения сыпучего материала в поперечном

сечении барабана

Режим переката возникает в барабанах с шероховатой внутренней поверхностью, вращающихся с относительно невысокой скоростью. Как только наклон поверхности загрузки превысит угол естественного откоса, избыток материала начнет ссыпаться вниз, стремясь восстановить первоначальный угол естественного откоса. Но на место ссыпавшейся поднимается новая порция материала и цикл повторяется. При этом центр тяжести загрузки остается на одном месте, а вокруг него вращается загруженный материал - у стенки барабана он поднимается вверх, а по свободной поверхности, расположенной ближе к оси вращения, ссыпается вниз. В таком режиме материал как бы перекатывается по внутренней поверхности барабана, одновременно «вращаясь» вокруг своеобразного центра.

Водопадный режим, возникает при более высоких скоростях вращения. Кроме скорости вращения барабана, оказывающей решающее влияние, значение имеет также степень его заполнения. При малой степени заполнения (около 5%) водопадный режим, как правило, не возникает.

Точка отрыва тела от поверхности барабана определяется только скоростью вращения барабана и его радиусом и не зависит от массы движущихся тел, т.е. траектории движения частичек, разнородных по размерам и плотности.

При сопоставлении работы барабанов различных диаметров в качестве определяющего параметра иногда используют либо окружную, либо угловую (об/мин) скорость вращения барабана. И то, и другое неверно, так как на режим движения материала в барабане влияют и угловая скорость вращения, и абсолютные размеры барабана. Более правильно режим движения материала характеризовать безразмерным критерием кинематического подобия:

,

,

учитывающий комплекс воздействие всех сил на тело во вращающемся барабане.

11.Окомкование шихт

Задачей окомкования является создание гранул (комков) шихты достаточно большого диаметра в узком интервале крупности. Верхний предел размеров гранул определяется процессами горения: оно сильно замедляется, если частица топлива находится в крупной грануле. Уменьшение размеров гранул снижает газопроницаемость шихты, т.е. также замедляет процессы горения.

Сущность процесса окомкования состоит в физико-химическом взаимодействии твердых частиц шихты и жидкости, вводимой в шихту. Причиной окомкования являются молекулярные силы, возникающие при введении жидкости или коллоидных веществ. Различают следующие механизмы окомкования: капиллярный, объясняемый действием поверхностного натяжения увлажняющей жидкости, и клеевой, или цементационный, объясняемый действием молекулярных сил при введении коллоидных веществ, клеев.

Согласно капиллярной теории окомкования, при взаимодействии твердых частиц шихты и увлажняющей жидкости возникают капиллярные силы, стягивающие частицы. Схематически этот процесс представлен на рисунок 5.3, а.

Рисунок 5.3 – Схемы окомкования частиц агломерационной шихты за счет капиллярных сил (а) и при добавлении клеящих веществ (б)

По этой схеме можно также количественно определить действие капиллярных сил. В щель между двумя частицами шихты, которые смачиваются водой, за счет капиллярного давления втягивается жидкость, вследствие чего и возникают силы, стягивающие эти частицы. Чем больше капиллярное давление, тем больше сила F, удерживающая частицы. Сила Р, поднимающая жидкость в капилляре, приложена по его окружности и равна поверхностному натяжению жидкости о, удерживающему ее мениск на определенной высоте:

Р = 2πσrк cosφ,

где rк – радиус капилляра; σ – поверхностное натяжение жидкости; φ – угол смачивания жидкостью данного материала.

Если отнести силу Р к площади капилляра  , то капиллярное давление будет равняться

, то капиллярное давление будет равняться

Р = 2σcosφ/rк .

Отсюда следует, что основными факторами, определяющими процесс окомкования шихты, являются поверхностное натяжение увлажняющей жидкости, угол смачивания ею материала и размеры капилляра. Технологически использовать влияние поверхностного натяжения нельзя, так как в качестве увлажняющей жидкости в настоящее время применяется только техническая вода с примерно одинаковой величиной σ. Шихтовые материалы смачиваются водой по-разному. Так, известняк и бурые железняки смачиваются лучше, чем красные железняки, магнетиты и их концентраты, а кокс практически не смачивается. Рисунок 5.4 иллюстрирует капиллярное всасывание воды различными материалами, характеризующимися постоянной крупностью частиц. Из рисунка 23 видно, что известняк комкуется хорошо, а магнетитовый концентрат – хуже всего.

1 – бурый железняк; 2 – магнитный железняк; 3 – кварц; 4 – красный железняк; 5 – качканарский концентрат.

Рисунок 5.4 – Кинетика капиллярного всасывания воды в слое тонкоизмельченных руд железных руд и концентратов крупностью 0,05 мм

1 – известняк; 2 – железная руда; 3 – магнетитовый концентрат

Рисунок 5.5 – Газопроницаемость окомкованных шихтовых материалов

при смачивании их водой

Размер капилляра определяется крупностью частиц шихтовых материалов: мелкие материалы комкуются лучше, чем крупные.

Для окомкования агломерационной шихты в основном используются окомковательные барабаны. Наиболее целесообразным режимом работы барабана является режим переката. Такой режим достигается при окружной скорости барабана 0,7–0,8 м/с. В режиме переката обеспечивается скатывание легких влажных гранул по наклонной поверхности сухого материала. Степень заполнения барабана не должна превышать 5–10%.

Большое влияние на процесс окомкования оказывает количество воды, т.е. влажность шихты. Существует оптимальная влажность, при которой окомкование протекает наиболее интенсивно. Она соответствует так называемой максимальной капиллярной влагоемкости, при которой все капилляры заполнены водой. При меньшей влажности действие капиллярных сил уменьшается, а при большей – пленка воды раздвигает частицы материала, превращая его в грязь. Оптимальная влагоемкость позволяет добиться максимальной газопроницаемости шихты. Для красных железняков и магнетитов она составляет 6–8, для бурых железняков – 14–16%. Естественная влажность шихтовых материалов гораздо меньше, поэтому в смесительных и окомковательных барабанах на пересыпающуюся шихту подается необходимое количество воды.

Коллоидные вещества, вводимые в шихту или содержащиеся в ней, заполняют поры между твердыми частицами комкуемой шихты, что приводит к увеличению молекулярных сил сцепления. Добавка коллоидных веществ особенно сильно увеличивает прочность комков после испарения воды. Шихты, содержащие коллоидные вещества или клеи, комкуются лучше. Например, при наличии в шихте руд с глинистой пустой породой, бурых железняков, аморфных руд окомкование улучшается.

Кристаллические чистые руды – магнетиты, магнетитовые концентраты – комкуются плохо, образуют непрочные гранулы. В некоторых случаях в шихту специально вводят коллоидные вещества. При производстве окатышей почти обязательной является добавка в шихту 0,5–1,5% тонкодисперсной глины – бентонита. На процесс окомкования оказывает влияние продолжительность пребывания материалов в барабане. Она определяется длиной барабана и степенью его заполнения материалом.

Таким образом, для улучшения процесса окомкования необходимо: а) применять материалы, хорошо смачиваемые водой; б) вводить в состав шихты тонкоизмельченные материалы; в) создавать в окомковательном устройстве оптимальную влажность; г) вводить в шихту коллоидные добавки или применять руды с глинистой пустой породой; д) увеличивать длину окомковательного барабана.

http://do.rulitru.ru/v12516/%D0%B1%D1%80%D0%B0%D1%82%D0%BA%D0%BE%D0%B2%D1%81%D0%BA%D0%B8%D0%B9_%D0%B5.%D0%B2.,_%D0%B7%D0%B0%D0%B2%D0%BE%D0%B4%D1%8F%D0%BD%D1%8B%D0%B9_%D0%B0.%D0%B2._%D1%8D%D0%BA%D1%81%D1%82%D1%80%D0%B0%D0%BA%D1%86%D0%B8%D1%8F_%D1%87%D0%B5%D1%80%D0%BD%D1%8B%D1%85_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%B2_%D0%B8%D0%B7_%D0%BF%D1%80%D0%B8%D1%80%D0%BE%D0%B4%D0%BD%D0%BE%D0%B3%D0%BE_%D0%B8_%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%B3%D0%B5%D0%BD%D0%BD%D0%BE%D0%B3%D0%BE_%D1%81%D1%8B%D1%80%D1%8C%D1%8F

Сравнение свойств агломерата и окатышей - эффективность проплавки агломерата и окатышей зависит от их качества. Средние показатели качества агломерата (числитель) и окатышей (знаменатель) на фабриках окускования в СССР за 1985 г. приведены ниже: Содержание железа,% 52,00/61,38 CaO/SiO2 1,28/0,39 Содержание мелочи (<5 мм),%: в скиповом агломерате 15,6/- в окатышах при отгрузке 67,5/3,66 Удельная производительность, т/(м2 ч) 1,21/0,91 Расход условного топлива, кг/т 67,5/33,9 Затраты на передел, руб./т 3,O2/5,16 Себестоимость, руб./т 18,96/18,67. Основным преимуществом окатышей перед агломератом является их прочность в холодном состоянии, позволяющая транспортировать окатыши на большие расстояния. Поэтому в окатышах, загружаемых в доменную печь, содержится меньше мелочи, чем в агломерате. Значительно выше в окатышах и содержание железа. Однако меньшая окисленность и большее количество связки в агломерате обеспечивают его более высокую прочность при восстановлении. Агломерат по сравнению с окатышами дает меньше мелочи при восстановлении в доменной печи. Таким образом, содержание мелочи в шахте печи при проплавке агломерата и окатышей выравнивается. Однако эффективность плавки на окатышах несколько снижается из-за того, что при их восстановлении образуется большее по сравнению с агломератом количество пылеватой фракции, затрудняющей процессы в шахте печи. Поэтому более высокое содержание в окатышах железа используется в печи менее эффективно, чем можно было ожидать. Повышение содержания железа в окатышах на 1% приводит к росту производительности и снижению расхода кокса на 1—1,5% вместо 1,5-2,5% при проплавке агломерата. Восстановимость окатышей по сравнению с агломератом выше, а содержание серы при равной основности больше. При выборе метода окускования железорудных материалов следует учитывать такие обстоятельства, как удаленность горнодобывающего предприятия от потребителя, наличие в руде вредных примесей, тонину помола и др

http://emchezgia.ru/syrye/20_svoistva_okatyshyei.php

Дата публикования: 2015-11-01; Прочитано: 1926 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!