|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Разработка технологического режима и схема производства

|

|

Для разработки схемы производства необходимо в первую очередь обосновать все необходимые стадии производства.

В лаборатории, из пробирки с чистой культурой пересеиваем в три пробирки с твердой питательной средой. По мере роста из трех пробирок происходит пересев в три колбы на 50 мл, уже с жидкой питательной средой, культивирование происходит на качалке. Затем биомасса переносится в колбы на 1 л и из них в бутыли на 10 л, которые аэрируются стерильным воздухом. Биомасса, содержащаяся в бутылях, являются посевным материалом.

Подготовка питательной среды. Для осуществления метаболизма, т.е роста, размножения и накопления м.о. используется питательными средами, которые должны содержать все необходимые питательные вещества. Питательные среды должны быть абсолютно стерильными для этого существует стадия стерилизации питательной среды, так как производство непрерывное, то и стерилизация должна происходить непрерывно. В стерилизационной колонне среда нагревается паром до температуры 135 – 140°С в течение 3 –10 с. Затем выдерживаются до 1 мин. В выдерживателе и охлаждается водой в теплообменнике – холодильнике. Непрерывная стерилизация экономична во времени, обеспечивает высокое качество стерилизации, меньший расход пара, а так же возможна автоматизация.

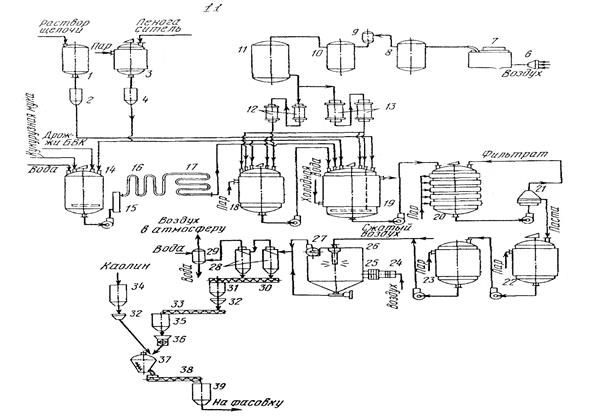

1 - сборник; 2, 4 - дозаторы; 3 - стерилизатор пеиогасителя; 6 - висциновый фильтр для очистки воздуха от механических взвешенных примесей; 7 - турбокомпрессор для сжатия воздуха до 0,03 МПа и нагревания его до 180-240 °С; 8 - трубчатый холодильник; 9 - вла-гоотделитель; 10 - головной фильтр; 11 - кожухотрубный теплообменник для подогрева воздуха; 12, 13 - фильтры тонкой очистки воздуха; 14 - смеситель для приготовления питательной среды; 15 - нагревательная колонна; 16 - трубчатый выдерживатель;.17 - теплообменник типа «труба в трубе»; 18 - посевной аппарат; 19 - ферментатор; 20 - сборник культуральной жидкости; 21 - сепаратор-разделитель типа АСЭ-Б; 22 - сборник пасты препарата; 23 - напорный сборник; 24 - воздушный фильтр; 25 - паровой калорифер; 26 - распылительная сушилка; 27 - вентилятор; 28 -циклоны; 29 - скруббер для очистки отработавшего воздуха; 30, 38 - шнековые разделители; 31 -сборник сухого порошка; 32 - автовесы; 33 - шнековый смеситель; 34 - сборник каолина; 35 - бункер промежуточный; 36 - вибрационная мельница; 37 - смеситель препарата с наполнителем; 39 -бункер готового препарата.

Рисунок 7. Технологическая схема производства пробиотического препарата

Подготовка стерилизации воздуха. Воздух, поступающий в ферментер должен быть абсолютно стерильным. Ни один отдельный способ очистки атмосферного воздуха не является полностью эффективным, поэтому используют комплексную очистку воздуха. Забор воздуха происходит через специальные шахты высотой 8-10 м, затем воздух поступает на масляный фильтр. Далее воздух сжимается до 140-160 °С, за счет выделившийся теплоты адиабатического сжатия. В холодильнике происходит охлаждение водой воздуха, при этом из него выделяется влага, которая отделяется во влагоотделителе. Окончательная очистка происходит на головных фильтрах, которые установлены для каждого ферментера.

Процесс ферментации. Культивирование проводят в биореакторах (ферментерах). Сначала в МИН объемом 0,5 м3, затем в БИН на 0,75 м3 и основной ферментер объемом 1 м3

Затем в сборнике щелочи 1 через дозатор 2 подается раствор щелочи в ферментатор 19. Пеногаситель загружается в стерилизатор 3 и с помощью дозатора 4 подается в смеситель для приготовления питательной среды 14 и в ферментер 19. Посевной материал через инокулятор 5 поступает в посевной аппарат 18, а затем в ферментатор.

Воздух через висциловый фильтр 6 поступает в турбокомпрессор для сжатия воздуха до 0,03 МПА и нагревания его до 180 – 240°С, затем для охлаждения в трубчатый холодильник 8 и через влагоотделитель 9 в головной фильтр 10, затем в кожухоотрубный теплообменник для подогрева. Далее воздух поступает в фильтры тонкой очистки воздуха 12, 13, а затем в посевной аппарат и в ферментатор. Соли, витамины, молочная сыворотка поступают в смеситель для приготовления питательной среды и через нагревательную колонку 15 в трубчатый выдерживатель 16, затем в теплообменник типа «труба в трубе» и далее в посевной аппарат. Из ферментатора КЖ поступает в сборник культуральной жидкости 20 и через сепаратор – разделитель типа АСЭ – Б 21 поступает в сборник пасты препарата 22. Далее паста поступает в напорный сборник 23 и затем в распылительную сушилку 26 и через вентилятор 27 в циклоны. С циклонов выходит готовый продукт, а также воздух который поступает в скруббер для очистки 29. В распылительную сушилку воздух подается через воздушный фильтр 24 паровой калорифер[46-47].

Дата публикования: 2015-11-01; Прочитано: 851 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!