|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Краткие сведения из теории. Рельефная сварка — способ, аналогичный точечной сварке, при котором детали обычно соединяются одновременно в нескольких точках

|

|

Рельефная сварка — способ, аналогичный точечной сварке, при котором детали обычно соединяются одновременно в нескольких точках. Положение этих точек определяется выступами — рельефами, образованными (штамповкой, обработкой резанием) на одной или обеих деталях. При рельефной сварке контакт между деталями определяется формой их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке.

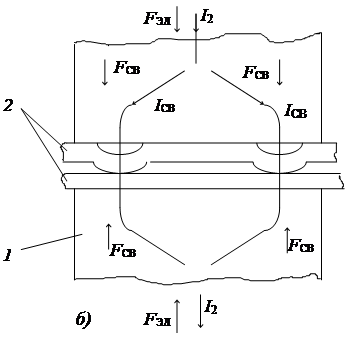

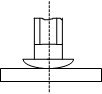

Процессы образования соединения при рельефной и точечной сварке имеют много общего (рис. 1).

Процессы образования соединения при рельефной и точечной сварке имеют много общего (рис. 1).

|

а)

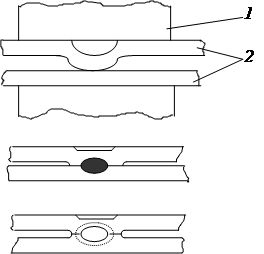

Рис. 1. Схемы процесса рельефной сварки: а) — последовательность образования соединения; б) — распределение токов и усилий

Две детали 2 из листа, на одной из которых выштампованы рельефы сферической формы, зажимаются между электродами 1 с большой контактной поверхностью (плитами), подводящими ток к соединяемым деталям (рис. 1, а). Для обеспечения одинаковых условий нагрева каждого рельефа необходимо, чтобы приложенное усилие F ЭЛ и ток I 2 (рис. 1, б) равномерно распределялись между всеми точками контакта деталей (F СВ, I СВ).

Рассмотрим процесс образования соединения. При сжатии деталей электродами из-за малой площади контакта рельефа с плоской деталью (рис. 1, а) контактное сопротивление деталь-деталь при рельефной сварке больше, чем при точечной сварке того же металла. После включения сварочного тока металл рельефа интенсивно нагревается и его вершина деформируется; контактное сопротивление быстро уменьшается и теплота выделяется в основном за счет собственного сопротивления металла рельефа. Нагреваемые рельефы не должны сильно деформироваться до образования зоны расплавления в контакте деталей. Если это произойдет, то детали придут в соприкосновение по всей их внутренней поверхности, ток пойдет, минуя рельефы, через холодные участки металла, имеющие малое сопротивление, дальнейший нагрев рельефа резко уменьшится и соединение будет непрочным.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется, при этом образуется литое ядро. Как и при точечной сварке литое ядро окружает плотный поясок металла, по которому соединение произошло без расплавления. Для лучшей осадки рельефов и улучшения качества соединений иногда применяют повышенное ковочное усилие, которое прикладывают в процессе кристаллизации расплавленного металла ядра.

| |||||

| |||||

| |||||

а) б)

а) б)

| |||||||

| |||||||

| |||||||

| |||||||

в) г) д)

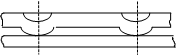

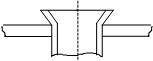

Рис. 2. Основные типы соединений при рельефной сварке

На рис. 2 приведены основные типы соединений при рельефной сварке.

Нахлесточное соединение (рис. 2, а) применяется преимущественно для сварки листов; крестообразное соединение (рис. 2, б) — для сварки проволок, стержней или труб. Рельеф в этом соединении образуется естественной формой детали; Т-образные соединения (рис. 2, в) — для сварки изделий, в которых одна из деталей торцовой поверхностью приваривается к развитой поверхности другой детали; соединения “острой гранью” (рис. 2, г) — разновидность Т-образных соединений. Рельеф кольцевой формы в подобном соединении образуется между одной из внутренних кромок и наружной поверхностью детали, расположенной под углом к оси отверстия; соединения со вставками (рис. 2, д) — промежуточные вставки, выполняющие функцию рельефов, закладывают при невозможности изготовления рельефов (например, на толстых деталях).

Рельефная сварка производительна, удобна для автоматизации и экономически выгодна в массовом и крупносерийном производстве. С ее помощью можно соединять несколько деталей в двадцати и более точках одновременно с меньшим шагом и меньшей величиной нахлестки, чем при точечной сварке. Рельефы способствуют разрушению окисной пленки и концентрируют нагрев, позволяя сваривать детали с большим отношением толщин (1:6 и более). При этом виде сварки повышается стойкость электродов (вследствие увеличенных размеров их рабочей поверхности), устраняется разметка.

Дата публикования: 2015-10-09; Прочитано: 258 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!