|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Отримання скломаси

|

|

Сировинні матеріали, що використовуються у скловиробництві: головні (склоутворюючі) і допоміжні.

До головних відносяться речовини за допомогою яких в скломасу вводять кислотні, лужні і лужноземельні оксиди, які забезпечують виробам необхідний комплекс властивостей. До них відносяться: кварцовий пісок, бура, польовий шпат, каолін, сода і сульфат натрію, поташ, вапняки, крейда, доломіт, сурик, оксиди Zn, Al, Ca, Mg, склобій тощо.

Кварцовий пісок – основна сировина для введення до складу скла двоокису кремнію, який міститься в ньому від 60 до 75% його складу. Тому кварцовий пісок повинен мати високий зміст кремнезему SiO2 і мінімальним змістом забарвлюючих оксидів Fe, TiO2 оксидів Cr і ванадію. Від вмісту кремнезему залежать властивості скла, наприклад хімічна стійкість, зниження крихкості.

Бура – необхідна для введення у скло борного ангідриду, який знижує коефіцієнт розширення, температуру варки і в’язкість скломаси, підвищує показник заломлення, хімічну і термічну стійкість та міцність.

Польовий шпат – висхідна сировина для введення у склад скла глинозему. Глинозем – (Al2O3) уповільнює швидкість варки, забезпечує освітлення скломаси, підвищує температуру і хімічну стійкість, міцність і твердість.

Кальцинована сода, сульфат натрію – для введення в скломасу лужних оксидів окислу Na (Na2O). Вони прискорюють склоутворення і знижують температуру варки скла. Проте - Na2O підвищує коефіцієнт термічного розплавлення, знижує хімічну і термічну стійкість скла.

Поташ – для введення в скло окислу K2O. Використовують кристалічний і кальцинований (K2CO3). K2O – підвищує якість скла, збільшує в'язкість. Його використовують при виробництві сортового скла (кришталевого).

Вапняк (CaCO3) – для введення лужних оксидів CaO4, MgO – для підвищення температури, хімічної і механічної міцності скла.

Доломіт -подвійна сіль вугільної кислоти. Оксид магнію знижує термічне розширення скла і зменшує здатність до кристалізації, а також підвищує в’язкість, міцність та хімічну стійкість.

ДОПОМІЖНІ МАТЕРІАЛИ забезпечують необхідні умови для отримання виробів високої якості, прискорюють процес варки і освітлення скломаси тощо. До них відносять: фарбники, глушники, знебарвлювачі, освітлювачі, прискорювачі, відновники тощо.

ФАРБНИКИ:

· молекулярні (розчиняються та утворюють із кремнеземом забарвлені силікати);

· колоїднодисперсні (зберігаються у вигляді колоїднодисперсних частинок);

· рідкоземельні.

Молекулярні фарбники: це окисли тяжких і рідкоземельних металів (кобальт, нікель, марганець, мідь, хром). Вони забарвлюють скло без додаткової термічної обробки. Закис кобальту (0,1 – 0,5%) забарвлює скло у синій колір, більша концентрація забарвлює скло у фіолетовий колір. Окис міді – блакитний колір, окис хрому – зелений. Жовтий колір можна отримати додавши до скломаси - сірчаний кадмій, сірчане залізо, окис урану. Комбінація різних барвників дає можливість отримувати скло різних кольорів та відтінків.

Колоїднодисперсні фарбники. Забарвлюють скло після теплової обробки, інтенсивність забарвлення залежить від величини та кількості часточок барвника. Це золото, срібло, сурма, селен, мідь тощо.

Р ідкоземельні фарбники. Надають склу своєрідність кольору та відтінків, які підкреслюють прозорість та чистоту. Це елементи групи церію, титану, окис неодиму тощо.

ГЛУШНИКИ вводять у шихту для надання склу молочно-білого кольору, а також для ліквідації прозорості та збільшення розсіючої здатності. Це фосфорнокислі солі кальцію, кістяну муку, кремнефтористий натрій, кріоліт, окис олова, тальк.

ЗНЕБАРВЛЮВАЧІ ліквідовують або послаблюють небажаний колір чи відтінок закису заліза. Розрізняють хімічні та фізичні знебарвлювачі. При хімічному знебарвлені в шихту вводять речовини, які виділяють під час розкладання велику кількість атомарного кисню. Це селера, триокис миш’яку, двоокис церію тощо. Під час фізичного знебарвлення підбирають барвники. Які нейтралізують забарвлення скла закисом заліза. Це перекис марганцю, селен, закис нікелю окис кобальту, окис неодиму тощо.

ОСВІТЛЮВАЧІ вводять у шихту, для вивільнення скломаси від різних домішок газу, повітря, а також для окислення заліза до окису. Це триокис миш’яку, селера, сульфат натрію, амонійні солі тощо.

ОКИСЛЮВАЧІ використовують для створення та підтримки відповідного середовища під час варки скла для окислення закису заліза. Це натрієва та калієва селера, триокис миш’яку.

ВІДНОВЛЮВАЧІ – це кокс, деревне вугілля, закис олова.

1А. ПІДГОТОВКА СИРОВИННИХ МАТЕРІАЛІВ:

a) збагачення – пісок звільняють від різних домішок і забруднень за допомогою різних фізичних і хімічних способів – магнітної і электросепарацією, відмучуванням, промиванням, флотацією, флотовідтиранням тощо.

b) подрібнення і помел – кам'янистих включень (вапняку, крейди, доломіту) на щічних дробарках і бігунах (великий помел) і в млинах (тонких помел)

c) просіювання через сито – кам'янистих включень і фарбників.

d) обробка склобою, сортування за хімічним складом і величиною шматків, промивання, подрібнення і пропускання через магніт.

e) підготовка шихти – порошкоподібну суміш підібрану за певними рецептурами, ретельно перемішують, на конусному або тарілчастому змішувачі. Для усунення розшарування шихти її зволожнюють до 4% і гранулюють або формують брикетами.

Варка здійснюється в печах неперервної і періодичної дії (горшкові ванни). Час варки скла для посуду 16-18г.

1б .ВАРКА СКЛОМАСИ ВКЛЮЧАЄ:

Силікатоутворення – видалення гігроскопічної вологи (100 – 120 0С). При підвищенні температури до 10000 (кінець силікатоутворення) відбувається цілий ряд хімічних перетворень. Шихта перетворюється у спечену масу силікатів і кремнезему, що містить велику кількість газових включень.

Склоутворення – по мірі підвищення температури відбувається подальше розчинення зерен скла і силікатів у розплаві.. Склоутворення відбувається при температурі 1150-1500 0С і відрізняється від силікатоутворення більшою інтенсивністю дифузійних процесів.

Освітлення – відбувається при температурі 14500 – 1500 0С тобто відбувається виділення повітряних і газових включень. В печі створюють тиск нижче, ніж самої скломаси і пухирці легко виходять з маси. Освітлення може проходити з додаванням – освітлювачів (речовин, які збільшують виділення газів); сиру деревину (при згорянні якої виділяться вуглекислий газ); впливаючи струменем стислого повітря (барботування).

Гомогенізацію проводять при максимальній температурі видаляючи скляні включення – свілі.

Охолодження – скломасу охолоджують до 200 - 300 0С. При цьому скломаса здатна формуватися у вироби

2. ФОРМУВАННЯ СКЛОВИРОБІВ

Всі способи формування залежать від цілого ряду чинників і можуть бути, як ручними, так і механічними. Ручним способом виготовляють вироби складної форми, а вироби простих форм на високопродуктивних автоматах і напівавтоматах.

ПРЕСУВАННЯМ – одержують вироби в спеціальних прес-формах, з гладкими або рельєфними внутрішніми поверхнями. Форми можуть бути роз'ємними і нероз'ємними. Пресування один з найстародавніших способів, продуктивний і економічний. Певна кількість скломаси надходить до каналу печі через шпиндель або фідер, обробляється ножицями і по спеціально жолобку потрапляє в прес-форму нагріту до 300 – 400 0С. Форми встановлені на карусельному столі. У форму занурюють пуансон і проводять формування. Після необхідної витримки вироби виймають з форми. Пресуванням отримують вироби простої форми з потовщеними стінками, на поверхні виробів помітні сліди від форми (кована поверхня), виступають шви і нерівності. Верхній діаметр виробів має бути більше нижнього. Форма виробів проста: циліндрова, конусна.

ВИДУВАННЯМ виготовляють широкий асортимент порожнистих виробів різних конфігурацій Розрізняють ручний спосіб видування і механізований. При ручному способі виріб видувають за допомогою склодувної трубки, на кінець якої набирають скломасу, закочують її на плитці і роздувають в невелику бульбашку «баночку». На «баночку» набирають ще порцію скломаси, роздуваючи виріб і обертаючи трубку, надають заготівці певну форму. Цю заготівку (кульку) опускають у форму, де остаточно видувають виріб.

При механізованому способі виріб видувають стислим повітрям на стеклоформующих машинах. Механізований здійснює формування в металевій формі, що розкривається, з ідеально гладкою внутрішньою поверхнею. Способом ручного і механізованого видуванням отримують вузькогорлові (діаметр горла до 30 мм) порожнисті вироби, ємністю від 15 до 4500 мл, а також блюдця, блюда, чарки, фужери, вази і інші вироби різної форми і розмірів.

ПРЕССОВИДУВАННЯ є способом формування, в якому суміщені процеси пресування і видуванні стислим повітрям. У чорнову форму поміщається скломаса, пуансон з обмежувальним кільцем опускається і пресує кульку. Способом пресовидування виготовляють, як правило, широкогорлові товстостінні порожнисті вироби (з діаметром горла більше 30 мм), проте, можливе виробництво і вузькогорлових виробів.

МЕТОД ЗЧЛЕНУВАННЯ використовують для виробів елементи яких формують окремо, а потім з’єднують в гарячому стані. Він продуктивний, але вироби часто руйнуються по місцю зчленування.

МЕТОД ЛИТТЯ використовують для виробів художньо – декоративного призначення, оптичного скла, для отримання повнопорожнистих виробів. Скломасу заливають в спеціальну форму, де вона і остигає.

ВІДЦЕНТРОВЕ ФОРМУВАННЯ застосовують для виробництва порожнистих скляних виробів, лінз, конусів електронно-променевих трубок.

У роз'ємну або нероз'ємну металеву форму, укріплену на підставі, подають порцію гарячої скломаси. Форма залежно від розмірів формованого виробу обертається з частотою від 800 до 2100 об/мин. Під дією відцентрових сил скломаса рівномірно розподіляється по стінках форми, піднімається до верхнього її рівня і приймає її конфігурацію. При обертанні форми внутрішню поверхню виробу омиває повітря, тому вона виходить гладенькою. Форма обертається до тих пір, поки скломаса не затвердіє. Тривалість формування 10-15 с. Відцентровий спосіб з успіхом може замінити видувною при формуванні великогабаритних виробів.

МОЛІРУВАННЯМ отримують прості за формою, неглибокі вироби шляхом приміщення заздалегідь нагрітої до розм'якшення плоскої заготівки у форму, де вона прогинається під дією власної ваги або невеликого зусилля. Край виробу можна оформити вручну.

ВІЛЬНИМ РУЧНИМ ФОРМУВАННЯМ без застосування форми формуються порожнисті і вироби без внутрішніх порожнин безпосередньо у скловарної печі. При цьому, окрім склодувної трубки, майстер користується спеціальним інструментом для гнучкі, різними щипцями, пінцетами, інструментом для зарубки тощо. Виробу надається різна форма. Цей спосіб використовують, головним чином, для виготовлення високоякісних художніх виробів. Така робота під силу кваліфікованим майстрам з великим художнім смаком і винятковою майстерністю.

ВИТЯГУВАННЯ скломаси у вигляді стрічки застосовують при виробництві листового скла. Листове скло отримують трьома методами: вертикальним витягуванням скла через «човник», вертикальним або горизонтальним витягуванням скла з вільної поверхні способом плаваючої стрічки (флоат-спосіб).

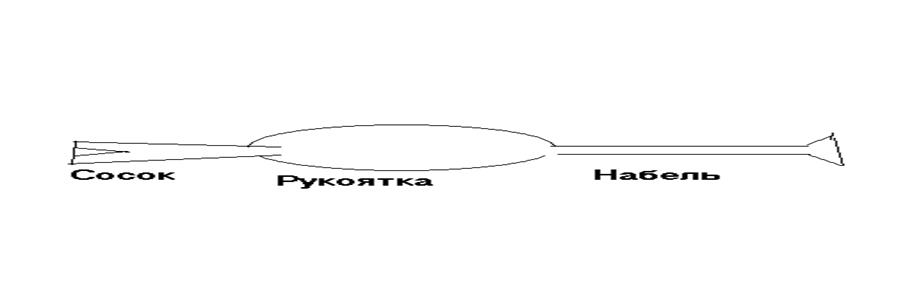

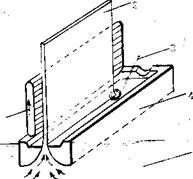

Принцип формування стрічки скла при човниковому способі полягає в наступному. На поверхню рідкої скломаси вертикально опускають плоский сталевий лист і занурюють його кінець в скломасу. Через якийсь час лист змочиться скломасою, яка на ньому затвердіє. Піднімаючись вгору, лист витягає скломасу з поверхні у вигляді плоскої стрічки. Щоб уникнути в процесі витягування звуження скляної стрічки по ширині і товщині, необхідно силі поверхневого натягнення протиставити таку силу, яка була б направлена вгору і сприяла безперервному надходженню скломаси на формування. Для цього використовують човник - довге прямокутне шамотне тіло з крізним повздовжнім вирізом, який переходить у верхній частині у вузьку щілину. Схема процесу формування скла човновим способом показана на рисунку.

До переваг човникового способу відносяться простота установки, пуску і обслуговування машин. Недоліком є низька якість скла. Стрічка скла, виробленого цим методом, має смугастість і хвилястість. На збільшення смугастості також впливають щербини, посічки і нерівності на губах щілини човника.

Суть способу ВЕРТИКАЛЬНОГО І ГОРИЗОНТАЛЬНОГО ВИТЯГУВАННЯ скла зводиться до формування стрічки з вільної поверхні скломаси, тобто без застосування шамотного човника. При витягуванні стрічки скла з вільної поверхні формування цибулини (звуженої ділянки формованої стрічки) грає велику роль, оскільки вільна поверхня не дає їй достатньої стійкості. Утворенню цибулини сприяє занурений в скломасу поплавець і бортоформующие ролики. Поплавець занурений в скломасу на глибину 70-90 мм нижче за рівень поверхні скломаси. Призначення поплавця полягає в створенні направленого потоку скломаси до цибулини. Спрямованість потоку дозволяє стабілізувати формування стрічки скла і тим самим зменшити її хвилястість. При формуванні стрічки безлодковим способом підтримують вищу температуру скломаси, при якій немає небезпеки кристалізації. Основна перевага безлодкового способу в порівнянні з човниковим полягає у високій продуктивності із-за досягнення високих швидкостей витягування (на 20-25 % вище, ніж при човниковому способі). Якість поверхні скла вища, оптичні спотворення скла невеликі.

ФЛОАТ-СПОСІБ (СПОСІБ ПЛАВАЮЧОЇ СТРІЧКИ) характеризується найбільш високою продуктивністю і високою якістю продукції. Основна особливість способу полягає в тому, що процес формування стрічки скла протікає на поверхні розплавленого металу. Нижня поверхня скла виходить гладкою і рівною, не вимагаючою подальшого полірування за рахунок контакту з поверхнею металу.

ПЛЮЩЕННЯ застосовується для отримання скла великих товщин (до 50-100 мм) і різного хімічного складу. Розрізняють періодичне і безперервне плющення скла. Періодичне плющення скла полягає у формуванні визначеної кількості скломаси на металевому столі під тиском одного або двох валів, що котяться по ньому (другий вал загладжує поверхню стрічки скла).

Безперервне плющення скла полягає в безперервному формуванні| струменю скломаси між валами прокатної| машини, що стискують|стискають| її, обертаються назустріч один одному. Відформована стрічка скла поступає|надходить| на охолоджувану|охолоджувати| плиту і далі по роликовому конвейеру - в пічь для відпалу.

Плющенням отримують армоване і візерунчасте скло. Армованим називають листове скло, що має усередині листа паралельно його поверхні металеву сітку. Армоване скло розтріскується, але не дає осколків при механичній або тепловій дії. Різновидом армованого скла є хвилясте армоване скло, що має більшу жорсткість і міцність.

Візерунчастим склом є листове скло з рельєфним малюнком на одній або обох сторонах. Візерунчасте скло виготовляють методами безперервного плющення між валиками, на яких заздалегідь нанесений малюнок. Рельєфний узор приховує нерівності поверхні прокатаного скла. Скло розсіює падаюче на нього світло, стає непрозорим.

На прокатних машинах формують будівельне профільне скло. Профільне скло є крупногабаритним погонажним виробом одноковим по довжині профілю. Профільне скло може бути швелерним, коробчатим, ребристим, Z- чи V-подібним (відкритого перетину) і коробчатим (замкнутого перетину). Профільне скло виготовляють з гладкою або рифленою поверхнею, безбарвним, з аерозольним окисно-металевим покриттям, а також забарвленим в масі. Профільне скло застосовують для облаштування внутрішніх перегородок, світлових отворів в стінах, як покрівельний матеріал та інших елементів промислових будівель. Після формування скловироби піддають обов'язковому відпалу і гартуванню.

ВІДПАЛ скляних виробів – необхідна технологічна операція, в процесі якої знижується внутрішня напруга. Ця напруга виникає тому, що при швидкому охолодженні гарячого скла його зовнішні шари охолоджуються швидше, ніж внутрішні. В результаті зовнішні шари прагнуть до стискання, тоді як більш нагріті внутрішні перешкоджають цьому. В результаті нерівномірної напруги поверхневих і внутрішніх шарів, скляний виріб руйнується, розтріскується. Чим швидше охолодження виробу, тим більше в ньому виникають напруги|напруження|.

В процесі відпалу внутрішні зв’язки різко знижуються. Процес відпалу складається з чотирьох стадій. На першій стадії виріб нагрівають або охолоджують до певної вищої температури відпалу, при якій напруга в склі зменшується вдесятеро. На другій стадії виріб витримують при цій температурі протягом часу, достатнього для заданого зменшення напруги. На третій стадії починається повільне охолодження. Температура, швидкість охолодження|охолодження| і тривалість кожної стадії залежить від виду виробу, його розмірів, конфігурації|, хімічного складу. При відпалі листового скла друга стадія відсутня, оскільки процес формування листового скла безперервний. Відпал відбувається безпосередньо в машині.

Якість відпалу скловиробів піддається контролю. Методи контролю базуються на тому, що в склі під дією внутрішньої напруги виникає подвійне променезаломлення, яке виявляється у вигляді забарвлення при перегляді в полярископі.

При гартуванні в поверхневих шарах скляних виробів для підвищення механічної і термічної міцності створюють залишкову напругу. Технологічний процес гартування скла складається з двох стадій: на першій стадії вироби нагрівають до певної температури, яка залежить від хімічного складу скла, форми і розмірів виробів; на другій стадії з певною інтенсивно охолоджують за певним режимом. В результаті такої обробки, у виробах з'являється рівномірно розподілена напруга: у внутрішніх шарах - напруга розтягування, в зовнішніх шарах - напруга стискування, що збільшує механічну міцність і термічну стійкість виробів. Механічна міцність загартованого скла в 4-6 разів вищі, ніж міцність скла, що відпалюється. Виникаюча напруга характеризується ступенем гарту скла. Гарт є кінцевою стадією технологічною процесу, після чого скло, як правило, не обробляється. Вироби із загартованого скла при руйнуванні покриваються мережею крізних тріщин і не дають відколювання гострих осколків, що забезпечує безпеку при їх використанні.

Після формування проводять обробку скляних виробі. Розрізняють дві стадії обробки: перша - попередня обробка, в результаті якої напівфабрикат перетворюється на готовий виріб. Ця стадія включає в себе. процеси відділення ковпачка (при отриманні виробу видуванням), обробки краю виробу, заточування дна і притирання пробок. Друга стадія - декорування готових виробів: нанесення різьблення, широкої грані, гравіювання,.оздоблення золотом, силікатними і люстровими фарбами, хімічна, піскоструминна обробка тощо.

Декорування скловиробів:

• в гарячому стані

• в холодному стані

В гарячому стані:

• кольорові плями та стрічки

• надколір

• цинксульфідне скло

• “краклє” (під мороз)

• філігрань

• під малахіт

• насипом скляного порошку

• під валик

• склотканиною

• ірризація

• люстрами

В холодному стані:

• механічним способом

• хімічним способом (травлення)

Механічним способом:

• матова стрічка

• номерне шліфування

• широка (літерна) грань

• гравіровка

• алмазна грань

Хімічним способом:

• просте травлення

• складне травлення

• глибоке художнє травлення

9.3. КЕРАМІКА, СИРОВИНА, ОСНОВНІ ВИДИ

Історична довідка щодо розвитку керамічного виробництва

До керамічних відносяться вироби, отримані з глинистих речовин з мінеральними добавками або без них шляхом формування і подальшого випалу. Назви походить від грецького слова Keramas, що означає «випалений матеріал». Керамічне виробництво виникло в глибоку старовину в Єгипті, а потім почало розвиватися в Греції, Італії та інших європейських країнах. Перші фаянсові заводи на Україні з'явилися в 18 ст., після 1766 р. – фарфорові заводи – Барановській, Коростенецький, Годницький тощо. Україна має практично всі сировинні матеріали необхідні для виробництва кераміки.

КЕРАМІКА

за характером будови

за характером будови

черепка.

Дата публикования: 2015-09-18; Прочитано: 2015 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!