|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Окончательная обработка плоских поверхностей

|

|

Окончательная обработка плоских поверхностей осуществляется шлифованием

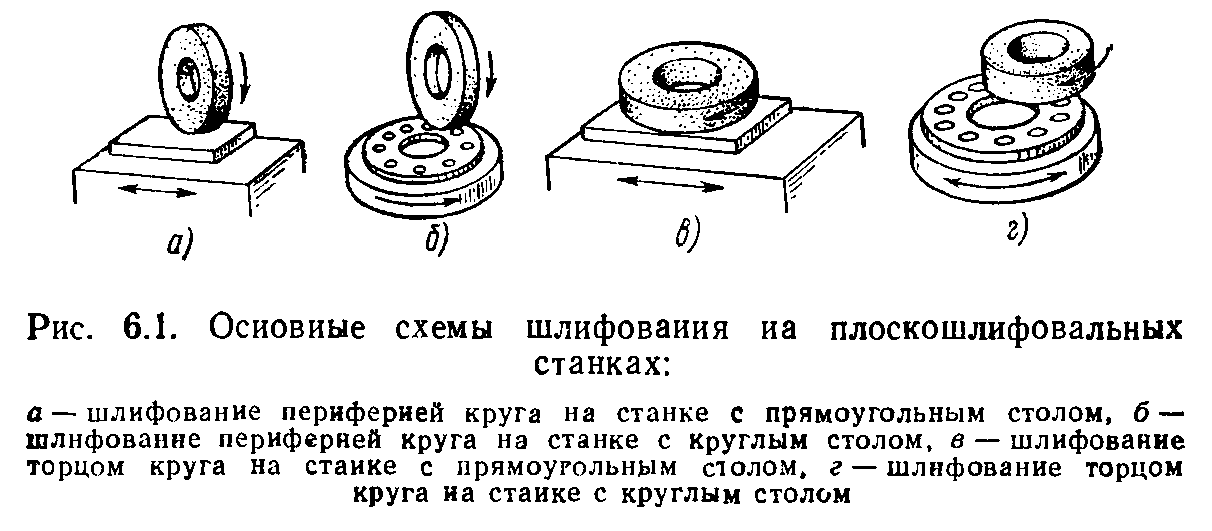

Плоское шлифование выполняется на станках с прямоугольным или круглым столом, работающих периферией или торцом круга (рис. 12.7).

Шлифование торцом круга более производительное, так как в резании одновременно участвует большое число режущих зерен.

Рисунок 12.6 - Основные схемы шлифования на плоскошлифовальных станках:

а -шлифование периферией круга на станке с прямоугольным столом, б - шлифование периферией круга на станке с круглым столом, в - шлифование торцом круга на стайке с прямоугольным столом, г -шлифование торцом круга на станке с круглым столом

Однако большой контакт круга деталью при торцешлифовании вызывает интенсивное выделение теплоты в процессе шлифования, что нередко приводит к тепловым деформациям, прижогам и трещинам на обрабатываемых поверхностях.

При шлифовании периферией круга поверхность контакта и число одновременно режущих зерен значительно уменьшаются, поэтому уменьшаются производительность, количество выделяемой теплоты и тепловые деформации Последнее особенно важно для получения высокой точности шлифования маложестких и тонких деталей, где нужно избежать коробление и прожоги.

Станки, работающие периферией круга, более универсальны. Они обрабатывают плоские и фасонные поверхности, прямобочные и профильные канавки, тонкостенные детали и трудношлифуемые материалы, склонные к прижогам. Поэтому способ шлифовании периферией круга широко применяют в единичном и мелкосерийном производствах, где требуются универсальные наладки. В массовом я серийном производствах этот способ применяют там, где нельзя использовать торцешлифоваиие (фасонное шлифование, шлицешлифование и обработку трудношлифуемых материалов).

Шлифование периферией круга осуществляют на станках с прямоугольным и круглым столом. Наиболее универсальным является шлифование на станках с прямоугольным столом, где преимущественно обрабатывают детали удлиненной формы, поверхности с высокими требованиями плоскостности, детали с буртами, пазами, канавками, неустойчивые детали и детали, требующие обработки фасонных поверхностей. При обработке последних круг профилируется в процессе правки.

На плоскошлифовальных станках, как правило, применяется способ многопроходного шлифования с малой глубиной резания (0,005-0,015 мм при предварительном и 0,005-0,01 при окончательном) и большими подачами (0,3…0,6В при предварительном и 0,2…0,25В при окончательном). Этот способ обеспечивает наименьшее тепловыделение при шлифовании и высокое качество обработки.

Станки с круглым вращающимся столом более производительны, чем с прямоугольным столом за счет сокращения времени на реверсирование и перебеги стола, а также благодаря возможности повышения скорости движения стола.

На станках с возвратно-поступательным движением стола его скорость обычно не превышает 10 м/мин из-за инерционности механизма реверсирования стола. На станках с круглым столом скорость вращения стола достигает 20-30 м/мин. Это является большим преимуществом при шлифовании закаленных деталей, склонных к прижогам и трещинам. Поэтому при обработке большого числа мелких деталей, а также деталей, имеющих круглую или квадратную форму, целесообразно использовать станки с круглым столом. Эти станки менее универсальны, чем станки с прямоугольным столом, поэтому их применяют в серийном и массовом производствах. для получения хорошей плоскостности шлифуемых поверхностей необходимо, чтобы ось вращающегося стола была перпендикулярна оси шпинделя шлифовального крута (рис. 12.7).

Рисунок 12.7 - Влияние наклона круглого стола на плоскостность шлифуемой поверхности: а — плоская, б — вогнутая, г — выпуклая

Шлифование торцом круга осуществляют на станках с прямоугольным и круглым столом, а также на двусторонних станках, на которых одновременно обрабатываются две параллель ные плоские по верх ности де тали.

Торцешлифовальные станки с прямоугольным столом имеют наибольшее применение для шлифования направляющих поверхностей, пазов, удлиненных плоских поверхностей и различных труднодоступных наклонных поверхностей.

Во избежание нагрева и деформации обрабатываемой поверхности при шлифовано с большим съемом, применяют сегментный шлифовальный круг на бакелитовой связке и уменьшают поверхность резания наклоном шлифовального круга (рис. 12.8). На черновых операциях наклон круга допускается до 2 мм, на чистовьих операциях с высокими требованиями к отклонению от плоскости наклон круга не должен превышать 0,05 мм.

Наиболее производительная обработка достигается на станке с круглым вращающимся столом. Обработка ведется двумя методами: многопроходным и однопроходным (глубинным). При многопроходном шлифовании стол станка получает быстрое вращение (в среднем с окружной скоростью 15 — 20 м/мин); вертикальная подача шлифовального круга (на врезание) осуществляется периодически за один или несколько оборотов стола При однопроходном шлифовании стол станка медленно вращается (в среднем с окружной скоростью 0,5 3,0 м/мин), и за один оборот стола снимается весь припуск. Многопроходное шлифование, осуществляемое на малых глубинах резания, сопровождается значительно меньшими силами резания и тепловыделением по сравнению с однопроходньим шлифованием. Обрабатываемые детали, не требующие столь сильного зажима, как при глубинном шлифовании, меньше деформируются. Поэтому многопроходным шлифованием обеспечивается более точная обработка с достижением параметра шероховатости поверхности Rа 0,4-0,8 мкм.

Наладки отличаются простотой и универсальностью. Однако по производительности

Многопроходное шлифование из-за больших затрат времени на установку, снятие и измерение обрабатываемых деталей значительно уступает однопроходному. Многопроходное шлифование возможно лишь на одношпиндельных станках При однопроходном шлифовании в зависимости от заданного припуска, требований точности, шероховатости поверхности и производительности применяют станки с одной, двумя, тремя, четырьмя и пятью шлифовальными головками. При этом загрузка, выгрузка и другие вспомогательные операции выполняются в течение основного времени обработки. При проектировании однопроходного шлифования необходимо учитывать, что снимаемый одним кругом припуск не должен превышать при предварительной обработке 0,7 мм и при окончательной обработке 0,3 мм; при этом параметр шероховатости поверхности обеспечивается не выше Rа = 0,4 мим.

Рисунок 12.8 - Следы абразивных царапан на шлифованной поверхности после обработки на торцешлн-фовальных станках с разным наклоном круга: а - с большим наклоном круга при обдирочном шлифовании; б - с малым наклоном круга на чистовых операциях шлифования; в - без наклона круга на прецизионных операциях шлифования с высокими требованиями к плоскостности

Однопроходное шлифование сопровождается выделением и концентрацией в детали большой теплоты и поэтому этот метод не рекомендуется для обработки тонкостенных деталей и трудно обрабатываемых материалов, имеющих склонность к прижогам и трещинам.

Однопроходное шлифование требует многоместных наладок и прочного крепления обрабатываемых деталей; чаще применяют не электромагнитные устройства, а установочные приспособления с механическими зажимами. Метод однопроходного шлифования целесообразен для массового и серийного производства.

Для предупреждения прижогов шлифуемой поверхности лучше применять мягкие крупнозернистые круги на бакелитовой связке, а их форму выбирать исходя из площади обрабатываемой поверхности. Сплошной круг применяют для шлифования прерывистых поверхностей.

Дата публикования: 2015-09-18; Прочитано: 2211 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!