|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Технические требования, предъявляемые к корпусным деталям

|

|

К корпусным деталям предъявляют комплекс технических требований, определяемых в каждом конкретном случае, в первую очередь исходя из их служебного назначения. Соблюдение технических требований означает формирование требуемых физико-механических свойств материала детали, получение необходимой прочности и виброустойчивости детали, обеспечение требуемой точности детали и создание условий для удобства выполнения механосборочных и эксплуатационных работ. Технические требования, относящиеся к параметрам геометрической точности детали, обеспечивают в результате механической обработки на различных этапах технологического процесса изготовления корпусной детали.

В зависимости от конструктивного исполнения и сложности к корпусным деталям предъявляются следующие технические требования, характеризующие различные параметры их геометрической точности.

1. Точность геометрической формы плоских базирующих поверхностей. Она регламентируется как допуск прямолинейности поверхности в заданном направлении на определенной длине и как допуск плоскостности поверхности в пределах ее габаритных размеров. Для поверхностей размерами до 500 мм отклонение от плоскостности и параллельности обычно находится в пределах 0,01—0,07 мм, а у ответственных корпусов 0,002—0,005 мм.

2. Точность относительного поворота плоских базирующих поверхностей. Предельные отклонения от параллельности или перпендикулярности одной плоской поверхности относительно другой составляют 0,015/200—0,1/200, а для деталей повышенной точности 0,003/200—0,01/200.

3. Точность расстояния между двумя параллельными плоскостями. Для большинства деталей она находится в пределах 0,02—0,5 мм, а у корпусных деталей повышенной точности 0,005—0,01 мм.

4. Точность диаметральных размеров и формы отверстий. Диаметральные размеры главных отверстий, выполняющие в основном роль базирующих поверхностей под подшипники, соответствуют 6—11-му квалитетам точности. Отклонения формы отверстий (отклонение от круглости в поперечном сечении и конусообразность или изогнутость в продольном сечении) находятся в пределах 1/5-1/2 допуска на диаметр отверстия.

5. Точность относительного углового положения осей отверстий. Отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей составляют 0,01/200—0,15/200, предельные угловые отклонения оси одного отверстия относительно оси другого 0,005/200—0,1/200.

6. Точность расстояния от осей главных отверстий до базирующей плоскости для большинства деталей составляет 0,02—• 0,5 мм. Точность расстояний между осями главных отверстий 0,01—0,15 мм. Отклонения от соосности отверстий 0,002—0,05 мм.

7. Параметры шероховатости плоских базирующих поверхностей Ra=3,2... 6,3 мкм, поверхностей главных отверстий Ra =1,6... 0,2 мкм, а для ответственных деталей до Ra = 0,1 мкм.

Приведенные параметры точности являются общими для всего многообразия различных по конструкции корпусных деталей машин. Рассмотрим методику назначения технических требований на отдельные параметры точности корпусных деталей исходя из их служебного назначения.

Требования технологичности корпусных деталей и заготовок. При разработке технологического процесса изготовления корпусной детали на автоматизированных системах необходимо проанализировать конструкцию корпусной деталис точки зрения ее технологичности и особенностей обработкина этих системах. Наиболее технологичной считают конструкцию корпусной детали, отвечающую следующим требованиям.

1. Наличие удобных технологических баз, обеспечивающих требуемую ориентацию и надежное закрепление детали на станке при возможности обработки ее с нескольких сторон и свободного подвода инструмента к обрабатываемым поверхностям.

2. Простота геометрической формы обрабатываемой детали, позволяющая обрабатывать большинство ее поверхностей с одной установки.

3. Наружные поверхности детали должны иметь открытую форму, обеспечивающую возможность обработки напроход в направлении подачи.

4. Обрабатываемые поверхности приливов и платиков на соответствующих наружных сторонах детали желательно располагать в одной плоскости.

5. В конструкции детали следует избегать наклонного расположения обрабатываемых поверхностей, наличия фасонных участков, сложных уступов и пазов, прерывающих плоские поверхности и отверстия.

6. Главные отверстия, требующие точной обработки, следует делать гладкими сквозными с минимальным числом ступеней, что позволяет выполнять обработку напроход с меньшим числом инструментов.

7. Отверстия, расположенные на одной оси в противоположных стенках, желательно назначать одного диаметра.

8. При наличии на одной оси нескольких отверстий их диаметральные размеры должны уменьшаться от внешней стенки к середине детали. Наиболее точные отверстия желательно располагать на внешних стенках.

9. Отверстия следует располагать перпендикулярно к плоским поверхностям; при наличии наклонных отверстий расположение их осей должно быть доступно для обработки при повороте вращающегося стола с закрепленной заготовкой.

10. В конструкции детали необходимо избегать обрабатываемых внутренних торцовых поверхностей и бобышек, требующих прерывания цикла и установки инструмента изнутри при отсутствии специальных механизмов радиальной подачи.

11. Обрабатываемые поверхности детали необходимо располагать в доступных для обработки плоскостях, которые могут быть обращены к шпинделю при последовательном повороте стола с заготовкой на определенный угол.

12. Крепежные отверстия желательно назначать одинаковых размеров с возможностью нарезания в них резьбы метчиками, что позволяет использовать стандартные циклы обработки.

13. Деталь должна иметь достаточную жесткость и прочность, при которых исключается возможность вибрации в процессе обработки или недопустимого деформирования от сил резания и закрепления.

При анализе на технологичность необходимо учитывать особенности станков с ЧПУ и многоцелевых станков. Эти особенности определяются в первую очередь компоновкой станка, наличием поворотного или глобусного стола, наличием подкладных плит и другой технологической оснастки, а также принятой в станке системой отсчета координат. Например, если на станке есть только крестовый стол, то можно без переустановки обрабатывать корпусные детали с параллельными стенками. Наличие поворотного стола при горизонтальном расположении шпинделя значительно расширяет технологические возможности обработки корпусных деталей, так как представляется возможным осуществлять обработку со стороны поверхностей, расположенных под различными углами. Отдельные геометрические комплексы (сочетания определенных поверхностей одной детали) следует рассматривать с точки зрения возможности их получения с наименьшим числом переходов, а следовательно, с наименьшим числом замен необходимого режущего инструмента. При этом является целесообразным применение стандартного, а не специального по конструкции режущего инструмента. Однако при определенной серийности деталей не исключается возможность применения специального инструмента, в том числе сменных многошпиндельных головок. Таким образом, при анализе технологичности детали необходимо учитывать требования, соблюдение которых позволяет значительно уменьшить затраты времени на выполнение операций.

В системах ЧПУ предусмотрены два способа задания координатных перемещений: в абсолютных значениях и в приращениях, что позволяет программировать перемещения непосредственно по чертежу. Для этого размеры в чертежах следует задавать в прямоугольной системе координат

Обрабатывать заготовки с большими припусками на точных и дорогостоящих станках, каковыми являются многоцелевые станки, нецелесообразно. Это объясняется необходимостью сохранения высокой точности станков, требованием наиболее эффективного использования дорогостоящего оборудования и спецификой технологического процесса на автоматизированных участках.

В условиях автоматизированного производства деление операций, выполняемых на одних и тех же станках, на обдирочные и чистовые, а также прерывание автоматического цикла с целью выполнения таких операций, как искусственное старение детали, крайне нежелательно. Операцию искусственного старения с этой целью следует выполнять на первых этапах технологического процесса до поступления заготовки на автоматизированный участок. В соответствии с изложенным заготовки корпусных деталей, обрабатываемых на автоматизированных участках, должны быть достаточно точными и иметь сравнительно небольшие припуски, отвечающие условиям получистовой и чистовой обработки. Этим требованиям отвечают отливки первого и частично второго класса точности.

Требования к литейным базам определяются в первую очередь задачами базирования. Это означает необходимость гарантированного обеспечения требуемой точности установки всех обрабатываемых в партии деталей.

Выбор технологических баз и последовательность обработки. Выбор технологических баз и определение последовательности обработки поверхностей детали является наиболее ответственным этапом разработки технологического процесса. Правильность принятия решения на этом этапе технологического проектирования во многом определяет достижение требуемой точности детали в процессе ее изготовления и экономичность технологического процесса.

Выбор технологических баз основан на выявлении и анализе функционального назначения поверхностей детали и установлении соответствующих размерных связей, определяющих точность положения одних поверхностей детали относительно других. Выполнение такого анализа требует полного и четкого понимания задач служебного назначения детали.

Следует различать выбор технологических баз, для обработки большинства поверхностей детали, и выбор технологических баз на первой или на первых операциях, когда создаются базы для выполнения большинства операций технологического процесса. В первую очередь необходимо выбирать технологические базы для обработки большинства поверхностей детали, а затем базы для первой или первых операций.

Для корпусных деталей машин характерным является наличие нескольких комплектов вспомогательных баз, образуемых сочетанием различных геометрических поверхностей, которые определенным образом связаны с основными базами детали и между собой.

Анализ функционального назначения различных поверхностей детали и размерных связей между ними позволяет определить поверхности, относительно которых задано положение большинства других поверхностей, и выявить поверхности, к которым предъявляют наиболее жесткие технические требования, необходимость выполнения которых во многом определяет принимаемые решения.

Выбирая технологические базы в первую очередь следует исходить из необходимости достижения точности относительного поворота поверхностей детали, а затем точности расстояния. Это объясняется тем, что точность относительного поворота обеспечивается на станках методами взаимозаменяемости, что практически исключает возможность коррекции, а точность расстояния — методом регулировки, при котором возможна компенсация отклонений.

Для достижения требуемой точности детали наиболее коротким путем в качестве технологических баз для выполнения большинства операций следует выбирать поверхности детали, от которых задано положение большинства других поверхностей. Обычно положение большинства поверхностей детали задают согласно служебному назначению относительно ее основных баз. В соответствии с этим в качестве технологических баз для обработки большинства поверхностей выбирают, как правило, основные базы детали.

Обработка большинства поверхностей детали с одних и тех же технологических баз означает использование координатного метода получения точности размеров. Использование этого метода имеет особо важное значение для достижения требуемой точности относительных поворотов поверхностей детали. При координатном методе исключается влияние погрешности установки детали на точность относительных поворотов поверхностей детали, обрабатываемых с одной установки.

Использование на операциях механической обработки резанием основных баз детали в качестве технологических, а затем в процессе контроля в качестве измерительных означает наиболее полное соблюдение принципа единства баз. Однако от использования координатного метода, реализуемого путем соблюдения единства баз, в ряде случаев приходится отходить. Это связано с необходимостью получения высокой точности размеров, заданных от поверхностей, которые не являются основными базами детали. В качестве новых технологических баз в этом случае выбирают те поверхности, от которых непосредственно заданы требуемые размеры. Это означает переход от координатного метода получения размеров к цепному, что позволяет уменьшить число звеньев технологических размерных цепей.

Решив задачу выбора баз для обработки большинства поверхностей детали, необходимо определить технологические базы для выполнения первой или первых операций технологического процесса. На первой или первых операциях обрабатывают поверхности, которые затем используют в качестве технологических баз на большинстве последующих операций технологического процесса. При выборе технологических баз на первой операции, имеющей особое значение, необходимо исходить из решения следующих задач [З].

1. Установление требуемых связей, определяющих расстояния и повороты получаемых в результате обработки поверхностей, в необрабатываемыми свободными поверхностями детали.

2. Обеспечение равномерного распределения фактического припуска на поверхностях детали, подлежащих обработке.

Если первая задача определяется техническими условиями, вытекающими из служебного назначения детали, то вторая задача определяется главным образом требованиями технологии. Правильное решение ее позволяет значительно уменьшить число необходимых переходов и операций технологического процесса, что имеет особо важное значение для повышения эффективности использования дорогостоящего станочного оборудования.

Особенности выбора баз и последовательности обработки поверхностей корпусных деталей

Структура и содержание технологического процесса механической обработки резанием корпусной детали зависят от конструктивного исполнения детали, сложности ее геометрической формы, от размеров и массы детали, от вида применяемой заготовки, сложности предъявляемых технических требований и характера производства.

Несмотря на многообразие конструктивного исполнения корпусных деталей, различия их геометрических форм, размеров и предъявляемых технических требований, в разработке и построении технологического процесса механической обработки имеют место общие закономерности. Эти закономерности относятся к задачам выбора технологических баз, определению последовательности обработки поверхностей в соответствии с намеченными технологическими базами, определению необходимого числа переходов по обработке определенных поверхностей детали, к выбору оборудования и формированию операций.

Для различных по конструкции и размерам корпусных деталей технологический процесс механической обработки включает в себя следующие основные этапы.

1. Предварительная и чистовая обработка плоских поверхностей или плоскости и двух отверстий, используемых в дальнейшем в качестве технологических баз детали.

2. Обработка остальных наружных поверхностей детали.

3. Предварительная и чистовая обработка главных отверстий.

4. Обработка мелких и резьбовых отверстий.

5. Отделочная обработка плоских поверхностей и главных отверстий детали.

6. Контроль точности детали.

В зависимости от технических требований между этапами черновой и чистовой обработки детали может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений. Приведенные этапы являются общими, и построение технологических процессов механической обработки различных корпусных деталей обычно не выходит за их рамки.

Особенности технологического процесса обработки корпусных деталей в автоматизированном производстве. Построение технологического процесса изготовления корпусных деталей на многоцелевых станках и автоматизированных участках имеет свои особенности. Выявление и учет этих особенностей имеют важное значение для достижения требуемой точности детали и эффективного использования дорогостоящего станочного оборудования.

Одной из главных особенностей построения технологических процессов на многоцелевых станках и автоматизированных участках является максимальная концентрация последовательно выполняемых по программе технологических переходов с применением различного режущего инструмента при наиболее полном использовании принципа единства баз (рис. 3.16). Важным технологическим преимуществом является достижение высокой точности относительного положения поверхностей заготовки, обрабатываемых с одной установки при использовании различного режущего инструмента. Объясняется это следующим.

1. При обработке нескольких поверхностей с одной установки погрешность установки не влияет на точность их относительного положения.

2. Геометрическая точность станка и точность позиционирования обеспечивают высокую точность и стабильность статической настройки, получаемой в автоматическом цикле по заданной программе.

Применение многоцелевых станков и автоматизированных участков значительно расширяет возможности выполнения полной обработки детали с одной установки при базировании ее по необрабатываемым поверхностям. Структура построения технологического процесса в этом случае существенно упрощается. Полная обработка детали может быть выполнена на одном или нескольких (двух, трех) многоцелевых станках. Обработка осуществляется без перезакрепления заготовки на одном спутнике, который последовательно переходит с одного станка на другой. При выборе технологических баз необходимо исходить из задач, решаемых на первой операции, — достижение требуемого положения обрабатываемых поверхностей относительно необрабатываемых и обеспечение равномерного припуска по обрабатываемым поверхностям. Выполнение на станках рабочих переходов происходит в такой последовательности: вначале производят предварительное и окончательное фрезерование плоских поверхностей, затем сверлятся главные отверстия, зенкеруются, растачиваются и развертываются, а в заключение сверлятся мелкие отверстия, зенкером снимаются фаски и нарезается метчиками резьба.

Для исключения влияния погрешности установки наиболее ответственные поверхности детали, между которыми проставлены жесткие допуски, следует обрабатывать на одном станке с одной установки. Это относится в первую очередь к обработке главных отверстий, где необходимо обеспечить требуемую точность относительных поворотов и межцентровых расстояний, к получению торцовых поверхностей, расположенных перпендикулярно к осям главных отверстий, а также к обработке комплекта основных баз детали и получению поверхностей вспомогательных баз, требующих точного расположения относительно основных баз детали.

Если обработка детали с одной установки не возможна, то в структуру выполнения технологического процесса включают следующие этапы.

1. Обработка на первой операции комплекса поверхностей, используемых в дальнейшем в качестве технологических баз для получения большинства поверхностей детали.

2. Обработка практически всех поверхностей детали с общих технологических баз, полученных на первой операции.

Таким образом, между первым и вторым этапом происходит организованная смена баз, т. е. переустановка детали на обработанные поверхности. В качестве общих технологических баз могут быть приняты как основные базы детали, так и другие удобные для этого поверхности, геометрические параметры которых отвечают требованиям выбора баз детали. Для создания удобных технологических баз на детали иногда предусматривают специальные технологические приливы, платики, которые обрабатывают на первой операции. Наиболее удобными технологическими базами для большинства операций являются: три плоскости, образующие координатный угол — базирование по трем плоскостям; плоскость и два отверстия, материализующие схему базирования по плоскости и д»ум штырям; плоскость и одно отверстие сравнительно большого диаметра, обеспечивающие схему базирования по плоскости, центрирующему бурту и опорной базе.

Эти схемы базирования получили наибольшее распространение. Таким образом, основной задачей первой операции при изготовлении деталей на автоматизированных участках является подготовка удобных технологических баз, обеспечивающих возможность осуществления всей последующей обработки поверхностей деталей с единых поверхностей. Решение этой задачи обеспечивает наиболее полное использование принципа единства баз, в результате чего до минимума сокращается влияние погрешности установки на точность обработки.

Базирование корпусной детали на первой операции по созданию технологических баз можно осуществлять путем предварительной выверки детали по разметке. Возможна также установка заготовки на спутник без нанесения разметки, а путем выверки ее положения с помощью координатно-измерительных машин. В тех случаях, когда возможно получить точные заготовки, можно выполнять операцию по подготовке баз без применения разметки, т. е. осуществлять базирование по необработанным поверхностям. В отличие от обычного производства, в данном случае имеет место упрощенная разметка корпусных деталей, которая выполняется на одной из первых операций и используется только для достижения требуемой точности установки заготовки на спутнике. Иными словами, разметка используется для совмещения начала отсчета детали с началом отсчета координатной системы спутника и приспособления. В зависимости от решаемых технологических задач выбираемые базы разметки позволяют добиться равномерного распределения припуска при обработке главных отверстий сравнительно нежестким консольным инструментом или обеспечить равномерность толщины требуемой стенки или буртика с учетом достижения требуемой точности положения обрабатываемых поверхностей относительно поверхностей, не подлежащих обработке. Правильное решение этих задач позволяет уменьшить число необходимых переходов, что повышает эффективность использования дорогостоящего оборудования.

Подготовляемые на первой операции технологические базы должны обеспечить возможность последующей обработки заготовки с пяти сторон (четырех горизонтальных направлений и одного вертикального). При этом необходимо получить доступность режущего инструмента ко всем обрабатываемым поверхностям. Удобным технологическим решением этой задачи является использование подкладных плит или планок при использовании любой из приведенных выше схем базирования детали. Так как на автоматизированных участках обработка деталей осуществляется в автоматизированием цикле по принципу переменно-поточного производства от одних технологических бая, то прерывание процесса между выполнением черновые и чистовых переходов нежелательно. Поэтому выполнение операции искусственного или естественного старения, обеспечивают уравновешивание внутренних напряжений, рекомендуется относить в начало технологического процесса, т. е. до поступления на автоматизированную систему.

При разработке операционной технологии корпусную деталь необходимо рассматривать как определенный геометрический комплекс элементарных поверхностен, обрабатываемых по типовым технологическим схемам с использованием стандартных циклов. Формируемая при этом на каждом станке операция представляет собой комплексное сочетание фрезерных сверлильных, расточных и других переходов.

При определении последовательности выполняемых технологических переходов необходимо исходить из задачи достижения требуемой точности и сокращения затрат вспомогательного времени на замену инструмента и выполнение вспомогательных ходов.

У многих корпусных деталей на одной стороне может быть расположено несколько одинаковых поверхностей. например отверстий одинакового диаметра, пазов одинаковой ширины или одинаковых по размерам плоскостей, требующих применения одного режущего инструмента. В этом случае, как правило, целесообразно одним инструментом последовательно обрабатывать все одинаковые поверхности, расположенные но одной стороне., а затем заменить режущий инструмент- Однако при больших размерах детали, когда время относительного перемещения с одной позиции на другую значительно больше, чем. время на замену инструмента, целесообразно заменить инструмент и выполнить все переходы по обработке одной поверхности, а зятем перейти к обработке другого участка детали.

При наличии на плоских поверхностях детали неравномерного или завышенного припуска фрезерование рекомендуется выполнять последовательно с применением фрез меньшего диаметра. Все это способствует уменьшению вибраций, уменьшению сил резания и значений упругих перемещений, что благоприятно сказывается на точности обработки.

При обработке отверстий, полученных литьем, в качестве первого перехода рекомендуется расточка резцом вместо зенкерования. Это позволяет уменьшить отклонение оси отверстия вследствие неравномерного припуска на обработку. Для уменьшения увода оси у отверстий большого диаметра (более 100 мм) вначале следует выполнять фрезерование их по контуру концевой фрезой, а затем растачивать.

Для гарантированного достижения требуемой точности положения нескольких отверстий и плоскостей относительно одной базы все эти поверхности следует обрабатывать на одном станке за один установ.

Обработка наружных плоскостей корпусных деталей. Наружные поверхности корпусных деталей обрабатывают фрезерованием, строганием, точением, шлифованием и протягиванием.

Фрезерование является наиболее распространенным методом обработки наружных поверхностей корпусных деталей. Высокая производительность, получаемая вследствие непрерывности процесса резания, позволяет эффективно использовать этот метод для обработки корпусов в условиях единичного, серийного и массового производства. В зависимости от характера производства и габаритных размеров деталей обработку выполняют на универсально фрезерных станках с вертикальным и горизонтальным расположением шпинделей, на многошпиндельных продольно-фрезерных станках, на карусельно- и барабанно-фрезерных станках агрегатного типа, а также на станках с ЧПУ и многоцелевых станках

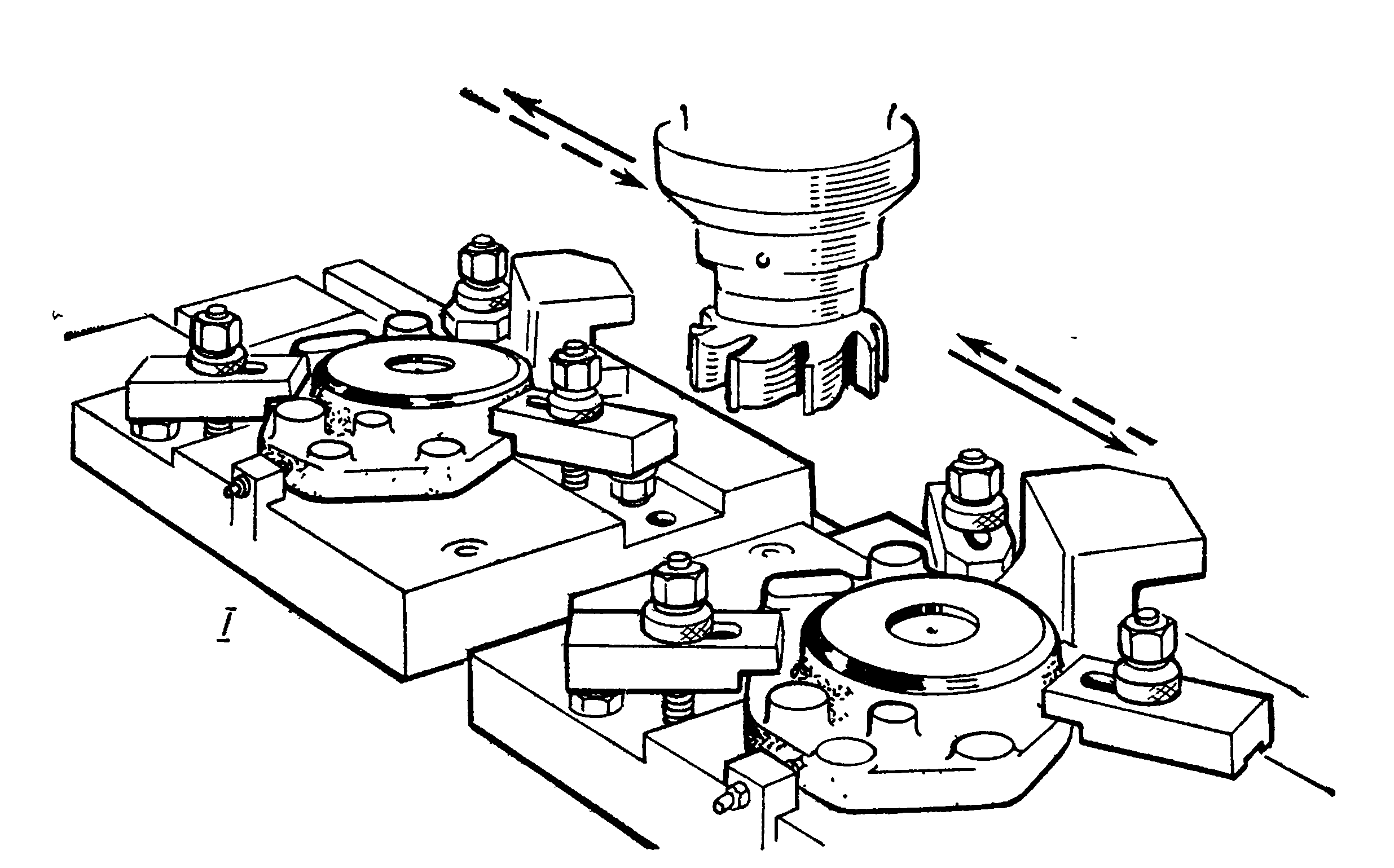

На универсально-фрезерных станках обрабатывают корпусные детали малых габаритных размеров в единичном и мелкосерийном производстве. С целью повышения производительности путем совмещения времени выполнения основных и вспомогательных переходов обработку выполняют по схеме маятникового (челночного) фрезерования (рис. 12.1). На столе станка размещают две рабочие позиции. В процессе фрезерования детали, установленной в позиции 1, в позиции II производится съем я установка очередной заготовки.

Рисунок 12.1 - Обработка по схеме маятникового (челночного) фрезерования

Рисунок 12.2 - фрезерование в «перекладку»

Рисунок 12.2 - фрезерование в «перекладку»

|

Эффективным методом повышения производительности та при обработке корпусных деталей на продольно-фрезерных станках является фрезерование в «перекладку» (рис. 12.2)

На столе станка устанавливают специальное многоместное приспособление в позициях которого заготовка оказывается определенным образом сориентирована относительно стола станка и инструмента За один рабочий ход в каждой из позиций соответствующими фрезами обрабатывают одну или несколько поверхностей заготовки, После каждого рабочего хода стола детали перекладывают с предыдущей позиции в последующую. В результате по окончании рабочего хода с последней позиции снимают готовую деталь, а на первую позицию устанавливают новую заготовку. Фрезерование в перекладку возможно выполнять во схеме однопоточной или двухпоточной обработки. При этом одновременно можно обрабатывать одинаковые или разные детали. В последнем случае обычно обрабатывают сопряженные детали одного комплекта типа крышка — корпус или верхняя и нижняя половина разъемных корпусов. Таким образом, одновременно получают комплект сопряженных деталей, которые затем поступают на дальнейшую механическую обработку и сборку.

Уменьшение штучного времени при использовании изложенного метода происходит в результате сокращения числа переустановок, совмещения технологических переходов, уменьшения вспомогательных ходов и расстояний на врезание и выход инструмента.

Рисунок 12.3 - Схема фрезерования торцов заготовок на двухшпиндельном фрезерном станке с вращающимся столом: 1 — черновая фреза; 2 — чистовая фреза

Рисунок 12.3 - Схема фрезерования торцов заготовок на двухшпиндельном фрезерном станке с вращающимся столом: 1 — черновая фреза; 2 — чистовая фреза

|

Карусельно-фрезерные и барабанно-фрезерные ставки при меняют для обработки корпусных деталей небольших размеров в крупносерийном и массовом производстве. Карусельно-фрезерные станки с круглым вращающимся столом имеют одну или несколько фрезерных головок с вертикальным расположением шпинделей (рис 12.3), При наличии трех фрезерных головок на первых двух устанавливают фрезы диаметром 250 мм для предварительной обработки, а на последней фрезу диаметром 500—600 мм для чистовой обработки горизонтальных поверхностей деталей. Заготовки устанавливают в приспособлении, расположенном по кругу стола. Установку заготовки и съем детали выполняют вне зоны обработки и по времени совмещают с процессом резания, который осуществляется и непрерывном вращении стола. Выполнение непрерывной параллельно-последовательной черновой и чистовой обработки группы деталей позволяет добиться высокой производительности.

Короткие кинематические в размерные цепи карусельно-фрезерного ставка, повышенная жесткость стола и неподвижное закрепление фрезерных головок позволяют получить высокую точность размеров и относительных поворотов обрабатываемых поверхностей заготовки.

На барабанно-фрезерном станке одновременно обрабатывают в размер две параллельные поверхности. Барабан,. непрерывно вращающийся относительно горизонтальной оси, имеет от четырех до восьми граней, на которых установлены приспособления для закрепления заготовок. Общее число фрезерных головок с горизонтальным расположением шпинделей может составить 2, 4, 6 или 8. При этом с помощью первых фрез выполняют предварительную обработку, а последние две фрезы большого диаметра служат для чистовой обработки поверхности детали. диаметры чистовых фрез предопределяют возможные размеры обрабатываемых поверхностей детали.

Установку заготовок и съем деталей выполняют при непрерывном вращении барабана со скоростью движения подачи, равной 350—700 мм/мин. Близкое расположение заготовок обеспечивает возможность перекрытия участков на входе и выходе фрезы. Непрерывная. параллельно-последовательная, черновая и чистовая обработка деталей при совмещении во времени основных и вспомогательных переходов позволяет получить высокую производительность обработки.

Отличительной особенностью двусторонней обработки плоских поверхностей чугунного блока автомобильного двигателя набором торцовых фрез (рис. 12.4), оснащенных твердым сплавом (1 и 2 - черновых, 4 и 5 - чистовых на карусельно-фрезер-ном станке с непрерывно вращающимся барабаном), является применение «пульсирующего» шпинделя с фрезой 3. Этот шпиндель получает добавочное перемещение на 150 мм от копира, смонтированного на барабане с таким расчетом, чтобы траектория относительного движения фрезы 3 была параллельна основанию блока (вид А) и при вращении барабана эта фреза не срезала нижнего уступа блока, выступающего за пределы фрезеруемой поверхности. За каждый оборот барабана снимают одну обработанную деталь и на ее место устанавливают заготовку.

Рисунок 12.4 - Схема фрезерования плоских поверхностей блока на

барабанно-фрезерном станке

При малых участках обрабатываемых поверхностей и относительно большом расстоянии между ними эффективность использования карусельно- и барабанно-фрезерных станков резко уменьшается. Торцовые фрезы, используемые для черновой в чистовой обработки плоских поверхностей, имеют различное конструктивное исполнение. Они бывают цельные, сборные со вставными ножами из быстрорежущей стали или с ножами, имеющими твердо сплавные напайные пластины, а также фрезы с механическим креплением неперетачиваемых твердосплавных пластин. В качестве материалов для изготовления режущей части фрез применяют инструментальные углеродистые и быстрорежущие стали, твердые сплавы и порошковые материалы, а также эльбор, обладающий высокой износостойкостью.

Торцовые фрезы с твердосплавными пластинами имеют стойкость в З раза выше, чем стойкость фрез из быстрорежущей стали, и обеспечивают повышение производительности обработки до 5 раз. Торцовые фрезы с режущей частью вэ эльбора используют для чистовой обработки когда требуется обеспечение повышенных требований по точности геометрической формы в шероховатости обрабатываемой поверхности детали.

Строгание наружных плоскостей корпусных деталей применяют в условиях единичного и мелкосерийного производства, а также при обработке крупногабаритных, тяжелых деталей. Операцию выполняют на продольно-строгальных станках с использованием вертикальных и горизонтальных суппортов. Производительность строгания ниже, чем производительность фрезерования, из-за наличия вспомогательных ходов и относительно малых скоростей возвратно-поступательного движения стола станка. Производительность строгальной операции можно повысить путем одновременной обработки группы заготовок, последовательно установленных в один или два ряда на столе станка. При этом целесообразно параллельно обрабатывать горизонтальные и вертикальные поверхности заготовки, используя одновременно вертикальные в боковые суппорты станка. Требованием к технологичности деталей в этом случае является расположение обрабатываемых поверхностей в одной плоскости, что позволяет выполнять обработку напроход.

Резцы, используемые при строгании, представляют собой наиболее дешевый простой инструмент, который обладает малой чувствительностью к дефектам поверхностного слоя и позволяет снимать за один рабочий ход до 15—20 мм. При строгании можно получить высокую точность по прямолинейности обрабатываемых поверхностей. Это объясняется более высокой жесткостью строгальных суппортов по сравнению с жесткостью фрезерных головок и относительно малым температурным деформированием в процессе резания. Кроме того, при получении пазов и канавок производительность строгания выше, чем производительность фрезерования. Поэтому строгание достаточно широко применяют при обработке корпусных деталей с направляющими (столов, кареток, ползунов).

На карусельно-токарных станках точением обычно обрабатывают такие корпусные детали, как корпуса паровых турбин,. компрессоров, центробежных насосов, корпуса крупных электродвигателей, генераторов, планшайбы станков и крупногабаритные вентили. Эти детали имеют сложную пространственную форму или форму тел вращения с наружными или внутренними цилиндрическими, коническими поверхностями и перпендикулярными торцами. В условиях серийного производства на карусельно токарных станках одновременно обрабатывают по открытой плоскости разъема группу небольших корпусов или крышек, устанавливаемых в приспособлениях, расположенных по периметру круглого стола. При этом обеспечиваются достаточно высокие требования к отклонениям от плоскостности и параллельности обрабатываемых поверхностей. Использование простого и недорогого инструмента, позволяющего снимать за один рабочий ход до 15 мм, относительно высокие режимы резания и непрерывность обработки — все это способствует высокой производительности на данной операции.

Протягивание наружных плоскостей корпусных деталей выполняют в массовом производстве на специализированных протяжных станках горизонтального и вертикального типа. Протягивание является наиболее производительным методом обработки, при котором обеспечивается получение высокой точности размеров и относительного положения обрабатываемых поверхностей. Мощные протяжные станки с силой протягивания до 0,5 МВ позволяют по всей обрабатываемой поверхности снимать за один рабочий ход припуск в 3 - 6 мм. Рациональное распределение снимаемого припуска по длине протяжки, при котором на калибрующий участок приходятся минимальная нагрузка, позволяет получить высокую стойкость и сохранить геометрическую точность режущего инструмента, что обеспечивает гарантированное достижение повышенной точности детали.

Сборные протяжки, длина которых составляет 2-3,5 м, позволяют обрабатывать как плоские, так и фасонные наружные поверхности корпусных деталей. При этом скорость протягивания достигает 60 м/мин. Быстроходные протяжные станки с одной или несколькими позициями встраивают в автоматические линии по обработке блоков цилиндров двигателей, у которых предварительно и окончательно протягивают плоскость разъема под головку блока, привалочную плоскость и поверхности замка под крышки коренных подшипников, а также боковые поверхности блока.

Факторами, ограничивающими применение протягивания, являются относительно высокая стоимость режущего инструмента и возникающие при обработке большие силы резания, что исключает возможность обработки нежестких деталей.

Протягивание применяют для предварительной чистовой и отделочной обработки наружных поверхностей корпусных деталей. Однако его применение особенно эффективно для получения высокой точности размеров и относительного положения комплекса одновременно обрабатываемых поверхностей детали.

Обработка главных отверстий. Такая обработка является обычно трудоемким и ответственным этапом технологического процесса изготовления корпусных деталей, который обеспечивает достижение комплекса наиболее жестких технических требований, определяющих в целом параметры геометрической точности отверстий и точность их положения относительно плоских поверхностей или других отверстий детали. Главные отверстия обрабатывают на расточных, координатно-расточных, сверлильных, агрегатных и других станках, включая станки с ЧПУ и многоцелевые станки.

При выполнении технологического процесса требуемые параметры точности главных отверстий достигаются путем последовательного уточнения каждого из показателей. Это означает выработанное практикой разделение процесса обработки главных отверстий на этапы черновой, чистовой и финишной обработки. В процессе черновой обработки снимают основной припуск металла, обеспечивая при этом точность положения отверстий Относительно базы и равномерность припуска под чистовую обработку. В результате чистовой обработки достигается Точность размеров, точность геометрической формы и относительного положения отверстия. Особенно важным при этом является обеспечение требуемой прямолинейности оси отверстия и точности его относи- тельного положения.

Финишную обработку применяют при необходимости достижения повышенных требований к точности размера, геометр и- ческой формы и шероховатости поверхности обрабатываемого отверстия.

Отверстия в корпусных деталях обрабатывают с использованием различного режущего инструмента: сверл, зенкеров, резцов, расточных головок, разверток, расточных пластин. Для отделочной обработки применяют тонкое растачивание, шлифование, хонингование, а также пластическое деформирование с помощью различных раскаток.

Сверла различного диаметра применяют на этапе предварительной обработки для первоначального получения отверстий в сплошном металле. Отверстия диаметром более 25 мм получают за два перехода, последовательно применяя спиральные сверла большего размера. Для получения глубоких отверстий используют ружейные сверла с внутренней подачей СОЖ или специальные кольцевые головки, обеспечивающие получение глубоких отверстий диаметром более 40 мм. Сверление и рассверливание отверстий спиральными сверлами позволяют обеспечить точность диаметральных размеров по 11—12-му квалитетам. Отклонения геометрической формы отверстий диаметром до 50 мм находятся при этом в пределах 12—40 мкм, а параметр шероховатости поверхности Ra= 6,3... 12,5 мкм.

Зенкеры по конструкции бывают цельные и насадные (рис. 3.20, а, б). Зенкеры применяют для чернового растачивания (зенкерования) отверстий в отливках, для получистового растачивания отверстий, полученных после сверления, предварительного зенкерования или растачивания резцами, а также для оконча тельной обработки отверстий сравнительно невысокой точности. Припуск, снимаемый за один рабочий ход насадными зенкерами диаметром 55—170 мм со вставными ножами с напайными твердо сплавными пластинами, составляет 2—4 мм на сторону. Зенкерование является производительным методом обработки отверстий, который широко применяют на различных станках и автоматических линиях. По сравнению со сверлом многозубый зенкер имеет меньшую склонность к уводу, что позволяет в значительной степени исправить положение оси отверстия и обеспечить его прямолинейность. Однопроходное зенкерование отверстия в отливке позволяет получить точность диаметральных размеров по 11—12-му квалитетам. Погрешность геометрической формы отверстия диаметром 40—160 мм составляет при этом 30—60 мкм. При получистовой обработке зенкерование обеспечивает точность отверстия по 10-му квалитету, отклонения геометрической формы для отверстий диаметром 40—150 мм находятся в пределах 15— 20 мкм и параметр шероховатости Rа = 2,5... 5 мкм.

Расточные резцы с твердосплавными пластинами применяют как для черновой обработки отверстий в отливках, так и для чистовой обработки отверстий в корпусных деталях. Преимущество расточных резцов заключается в их простоте и универсальности, благодаря которой возможно путем регулирования положения инструмента на оправке получать отверстия различного диаметра. Это особенно важно при обработке отверстий среднего и большого диаметра в условиях единичного и мелкосерийного производства, когда не всегда имеется в наличии размерный инструмент.

Особенностями геометрии расточных резцов являются большие задние углы с при которых уменьшается трение о стенки отверстия, и относительно малые углы в плане (меньше 90°), что способствует уменьшению радиальной составляющей силы резания, существенно влияющей на упругие перемещения оправки, а следовательно, и на точность обрабатываемого отверстия. Растачивание резцами лучше, чем какой-либо другой метод, обеспечивает прямолинейность оси обрабатываемого отверстия и высокую точность его положения относительно базы.

Точность диаметральных размеров соответствует при черновом растачивании 11—12-му квалитетам, при чистовом 9—10-му квалитетам. Отклонения геометрической формы при чистовом точении для отверстий диаметром 50-120 мм не превышают 12 мкм, а параметр шероховатости поверхности Rа 2,5... 5 мкм. Схемы растачивания отверстий на горизонтально-расточных станках показаны на рис. 12.5

Рисунок 12.5 - Схемы растачивания отверстий на горизонтально-расточных станках: а – консольными оправками; б – борштангами с опорой на заднюю стойку; в – борштангами установленными в кондукторе

Рисунок 12.5 - Схемы растачивания отверстий на горизонтально-расточных станках: а – консольными оправками; б – борштангами с опорой на заднюю стойку; в – борштангами установленными в кондукторе

|

1) растачивание консольными оправками (рис. 12.5, а);

2) растачивание борштангами-скалками с использованием опоры задней стойки (рис. 12.5, б);

3) растачивание в кондукторах при шарнирном соединении расточных справок со шпинделем станка (рис. 12.5, в).

Растачивание борштангами с использованием задней опоры, стойки (вариант 2) применяются при изготовлении крупных тяжелых деталей, имеющих отверстия в противоположных стенках или при обработке отверстий, имеющих длину, значительно превышающую их диаметры. В этом случае опора задней стойки и шпиндель должны быть соосны. Выверка производится в вертикальной и горизонтальной плоскостях, при этом значительно возрастает вспомогательное время.

Растачивание борштангой с передним и задним направлением (вариант 3) производится с помощью кондукторного приспособления, обеспечивающего двойное направление инструмента и полностью определяющего относительное положение инструмента и заготовки. Инструмент или оправка в этом случае соединяются со станком шарнирно. При этом не требуется точного относительного положения шпинделя и направляющих элементов приспособления, что приводит к сокращению времени на настройку.

Для черновой обработки в отливках отверстий диаметром более 100 мм применяют многорезцовые расточные головки, оснащенные твердосплавными пластинами. Расточные головки универсальны, они допускают регулировку вылета рёзцов на 10— 20 мм. Их делают цельными и разъемными (рис. 3.20, д, е), последние можно устанавливать в любом месте борштанги. Число резцов ножей в голо диаметром 110 мм равно 4, а в головке диаметром 240 мм число резцов равно 8, причем половину из них устанавливают по торцу, а остальные по наружной цилиндрической поверхности. Резцы в головке устанавливают несколько выше оси отверстия, что позволяет увеличить задний угол, уменьшив тем самым трение о стенки отверстия.

С помощью расточных головок можно снимать относительно большой неравномерный припуск в отверстиях отливок при устойчивом безвибрационном резании, получаемом в результате одновременной работы несколькими резцами.

Одновременное растачивание несколькими резцами при повышенных режимах резания позволяет получить более высокую производительность обработки, чем при обработке другими инструментами, используемыми для растачивания.

Инструмент применяемый при застачивании показан в табл. 12.1.

Таблица 12.1 – Расточной инструмент

|

| |

|

| |

| CoroBore™ 820 Диапазон растачиваемых диаметров 35—260 мм Точность отверстия IТ9: Подвод СОЖ внутренний: Область применения: черновое растачивание Скорость резания: 1200 м/мин | ||

5 5

|  6 6

| |

7 7

|  8 8

| |

| Duobore Оптимальная производительность на маломощном оборудовании Диапазон растачиваемых диаметров: 25— 150 мм Глубина растачивания: 4 х D Точность отверстия: IТ9 Подвод СОЖ: внутренний Область применения: черновое растачивание | ||

10 10

| СогоВоге 825 Чистовая расточная система Диапазон растачиваемых диаметров 23-107 мм Глубина растачивания 1 5-4 х D Точность отверстия IТ6 дискретность регулировки 0,002 мм Подвод СОЖ внутренний Область применения чистовое растачивание | |

| Диапазон диаметров: внутренних 150-324.6 мм внешних 25-140 мм. Точность отверстия: IT6 Дискретность регулировки: 0.002 мм СОЖ Внутренняя | |

Развертывание обеспечивает получение правильной геометрической формы отверстия, точных диаметральных размеров и пара метров шероховатости поверхности Rа = 1,25.. 0,63 мкм. Развертывание как метод чистовой обработки применяют после сверления (для отверстий малого диаметра), а также после зенкерования или растачивания. Припуски, оставляемые под развертывание, составляют для предварительной обработки 0,4—0,9 мм на диаметр, для чистовой 0,05 мм.

По конструкции развертки могут быть цельными и насадньтми с ножами из быстрорежущей стали или из твердого сплава (рис. 3.20, ж). Стойкость разверток с пластинами из твердого сплава в 8—10 раз выше. чем стойкость разверток из быстрорежущей стали. Это обеспечивает стабильное достижение точности при повышенных режимах резания. Зубья разверток располагают с переменным окружным шагом, что способствует уменьшению вибрации и обеспечивает получение высокой точности геометрической формы. Режимы резания при использовании разверток с пластинами из твердого сплава следующие: скорость резания при обработке заготовок из чугуна 7—-20 м/мин, при обработке заготовок из стали v= 4—10 м/мин, подача 2 мм/об. Отверстия 9 квалитета точности получают однократным развертыванием, для получения отверстий 8—7-го квалитетов точности применяют предварительное и окончательное развертывание

Развертка, как калибрующий инструмент, обеспечивает получение высокой точности размеров и геометрической формы отверстия при совмещении ее оси с осью обрабатываемого отверстия и создании нужного направления. В процессе работы на нее действуют большие радиальные и небольшие осевые силы. Все это означает необходимость самоцентрирования инструмента по оси шинного и вспомогательного времени широко применяют комбинированный инструмент. При одном продольном перемещении комбинированный инструмент позволяет выполнять черновую и чистовую обработку поверхностей детали и одновременно обрабатывать несколько поверхностей, совмещая при этом различные виды обработки [ зенкеров растачивание, подрезку торца, развертывание ]. Это позволяет значительно уменьшить номенклатуру применяемого инструмента и обеспечить точное относительное положение комплекта обрабатываемых поверхностей на более простом оборудовании. Комбинированный инструмент широко применяют в автоматических линиях из агрегатных станков. Режущий инструмент автоматических линий должен обладать высокой размерной стойкостью и иметь возможность быстрой замены или поднастройки.

Разметка заготовок Операцию разметки применяют при изготовлении корпусных деталей в единичном и мелкосерийном производстве, а также при обработке крупногабаритных, тяжелых заготовок. Разметку выполняет рабочий высокой квалификации перед операциями механической обработки резанием корпуса. Она является ответственной первой операцией, от правильности выполнения которой во многом зависит достижение требуемой точности корпусной детали.

Выполнение операции разметки обеспечивает решение следующих технологических задач.

1. Правильное расположение контура готовой детали в геометрическом объеме фактической заготовки. При этом преследуют цель - обеспечить требуемую точность положения обрабатываемых поверхностей детали относительно необрабатываемых поверхностей и обеспечить равномерное распределение припуска, в первую очередь на наиболее ответственных поверхностях детали.

2. Обеспечение требуемой точности установки детали на станке на первых операциях механической обработки, когда базирование детали выполняется по рискам разметки.

3. Достижение требуемой точности статической настройки технологической системы при размерной настройке инструмента на первых операциях по разметочным рискам.

4. Проверка геометрической точности заготовок и оценка их годности до начала механической обработки.

Разметку выполняют на разметочной плите с использованием регулируемых винтовых опор, на которые устанавливают размечаемую заготовку и выверяют ее положение с помощью рейсмусов, угольников, линеек, чертилок. Корпусные детали размечают в определенной последовательности, при этом началом отсчета являются базы разметки, которые указывают определенными знаками на чертеже детали. В качестве баз разметки могут быть выбраны:

необрабатываемые поверхности детали, относительно которых поверхности, подлежащие обработке, должны занять требуемое положение;

плоскости симметрии главных отверстий или подлежащие механической обработке наиболее ответственные поверхности детали, например, поверхности направляющих.

При выполнении повторной разметки, которая необходима в отдельных случаях после выполнения первых операций, базами разметки являются обработанные поверхности детали.

При использовании первого способа отверстия размечают по центру и периметру, а затем накернивают. Совместив ось шпинделя с осью размеченного отверстия, производят обработку. О правильности положения расточенного отверстия свидетельствует получение на срезе половинок лунок, оставленных после керна. Точность межцентровых расстояний, достигаемая при этом способе, составляет 0,5 мм, его применяют при черновом растачивании в единичном и мелкосерийном производстве.

При способе пробных проходов отверстие предварительно размечают, затем сверлят и растачивают по 7-му квалитету, оставляя припуск на диаметр около 5 мм. В полученное отверстие вставляют оправку-калибр и измеряют фактическое положение отверстия относительно базы. Затем, внеся коррекцию в положение шпинделя, повторно растачивают отверстие по 7-му квалитету, оставляя на диаметр припуск 2 мм. Используя оправку, повторно измеряют положение оси отверстия, вносят необходимую коррекцию и окончательно обрабатывают отверстие. Аналогично обрабатывают и другие отверстия. Точность межцентровых расстояний должна быть около 0,02 мм. Этот способ трудоемкий, его применяют в единичном производстве при отсутствии точных координатно-расточных станков.

Способ координатного растачивания предусматривает простановку координат центров обрабатываемых отверстий от общих технологических баз. При настройке технологической системы в первую очередь добиваются совмещения оси шпинделя с началом отсчета. Затем с помощью лимбов или других отсчетных устройств станка перемещают расточную бабку и стол станка на координаты Х У добиваясь требуемого положения для растачивания первого отверстия. Для обработки следующего отверстия СТОЛ станка и шпиндельную бабку по лимбу перемещают на соответствующие координаты Х, У Достигаемая точность межцентровых расстояний на координатно-расточных станках составляет 0,01 мм, а на горизонтально-расточных 0,2—0,4 мм. Точность установки по лимбам па горизонтально-расточных станках шпиндельной бабки и стола невысокая. Это объясняется неточностью отсчета, силами трения, инерционными нагрузками. Для повышения точности установку шпиндельной бабки и стола на требуемые координаты выполняют по индикаторам с использованием концевых мер. Для каждой из координат, определяющих положение соответствующего отверстия, имеется определенный мерный стержень, который устанавливают на опору, а затем перемещением стола или шпиндельной бабки добиваются одинакового (нулевого) показания индикатора для всех координат Это позволяет повысить точность расстояний до 0,04—0,06 мм.

При кнопочном методе первоначально размечают и накернивают центры обрабатываемых отверстий. Затем по разметке сверлят отверстия и нарезают резьбу М6. В полученные отверстия с помощью винтов вворачивают кнопки-кольца диаметром 16 мм, которые по наружному диаметру выполнены с точностью калибра (по 5—6-му квалитетам). С помощью мерных плиток кнопки выставляют в положение, соответствующему требуемому межцентровому расстоянию. При этом смещение кнопок возможно за счет наличия зазора между винтом и стенками отверстия. По окончании точной установки кнопки закрепляют, мерные плитки снимают, и корпусная деталь подается на расточный станок.

На станке с помощью центроискателя, установленного в шпиндель, добиваются совмещения оси шпинделя с центром отверстия, после чего кнопку с винтом снимают и полностью обрабатывают отверстие. В процессе настройки центроискатель устанавливают шпиндель и поворачивают на угол 360 При несовпадении оси шпинделя с осью кнопки индикатор показывает биение, равное удвоенному смещению Для устранения смещения стол станка и шпиндельную бабку перемещают, добиваясь нулевого показания индикатора Аналогично выполняю настройку на обработку всех других отверстий. Точность межцентровых расстояний, достигаемая при этом способе, составляет 0,01 мм.

Кондукторы применяют для обработки отверстий в корпусных деталях в условиях серийного и массового производства. Этот способ достижения точности относительного положения отверстий В корпусных деталях получил наибольшее распространение Простейшим кондуктором является листовой шаблон, устанавливаемый или на столе станка, или непосредственно на обрабатываемой заготовке. В шаблоне толщиной 10—12 мм расположены точные отверстия, соответствующие тем, которые необходимо получить на детали. Прю диаметр этих отверстий на 2—З мм больше требуемого. С помощью центроискателя совмещают ось шпинделя станка с центром отверстия в шаблоне, затем, не меняя относительного положения стола и шпиндельной бабки, полностью обрабатывают отверстие. Точность межцентровых расстояний достигается при этом в пределах 0,08—0,2 мм.

Дата публикования: 2015-09-18; Прочитано: 10235 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!