|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основная 5 страница

|

|

- надёжность и долговечность насосов должны сочетаться с их экономичностью и безопасностью эксплуатации.

8.2 Конструктивные особенности и параметры насосов

В практике бурения скважин применяются насосы различных конструкций. Их конструктивные отличия определяются:

- конструкцией привода: приводные насосы и насосы прямодействующие;

- числом поршней и их конструкцией -одностороннего и двухстороннего действия, дву, трё и многопоршневые.

В настоящее время широко применяются двухпоршневые насосы двухстороннего действия и трёхпоршневые одностороннего действия. Многопоршневые насосы не распространены вследствие сложности эксплуатации, необходимости расхода большого количества быстроизнашивающихся деталей и затрат времени и средств на замену.

Неравномерность подачи буровых насосов является результатом преобразования вращательного движения в возвратно-поступательное, осуществляемое кривошипно-шатунным механизмом. Для уменьшения вредного влияния степени неравномерности подачи эти насосы применяют с компенсаторами, снижающими пульсации давления.

Попытки применения трёхпоршневых насосов двухстороннего действия, у которых подача намного равномернее, чем у двухпор-шневых, не дали удовлетворительных результатов. С появлением более совершенных диафрагменных компенсаторов, обеспечивающих малую степень неравномерности подачи, эти насосы потеряли своё преимущество.

Для уменьшения степени неравномерности подачи делались попытки использовать многоплунжерные насосы, однако при перекачке бурового раствора они также не дали удовлетворительных результатов, так как плунжеры и сальники плохо работали на буровом растворе при высоких давлениях, а замена их весьма сложна.

В настоящее время широко используются только двухпоршневые насосы двухстороннего действия с частотой двойных ходов поршня в минуту 35-90, длиной хода до 0,5 м и трёхпоршневые насосы одностороннего действия с частотой двойных ходов поршня в минуту 35-180, длиной хода до 0,3 м.

Срок службы деталей трехпоршневого насоса составляет: манжет поршней 100-200 часов, цилиндровых втулок 200 часов и клапанов 300-500 часов. Ресурс этих деталей и удобство замены имеют большое значение при эксплуатации насосов.

Наиболее полно требованиям технологии бурения соответствуют трёхпоршневые насосы одностороннего действия.

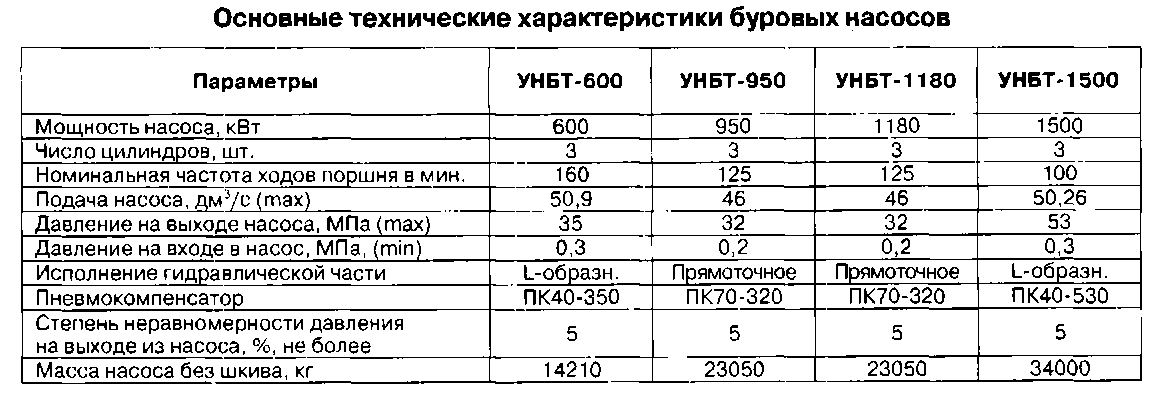

Все поршневые буровые насосы образуют семейство машин узкоспециализированного назначения с параметрами, ограниченными рамками требований технологии бурения нефтяных и газовых скважин. Типоразмер поршневого бурового насоса с изменяемой подачей и давлением нагнетания удобно характеризовать величиной гидравлической мощности, пропорциональной произведению подачи и давления нагнетания. Параметры трехпоршневых буровых насосов приведены в табл. 3.4.1 и практически охватывают все диапазоны подачи и давления нагнетания для эксплуатационного и глубокого разведочного бурения нефтяных и газовых скважин.

8.3 Устройство насосов

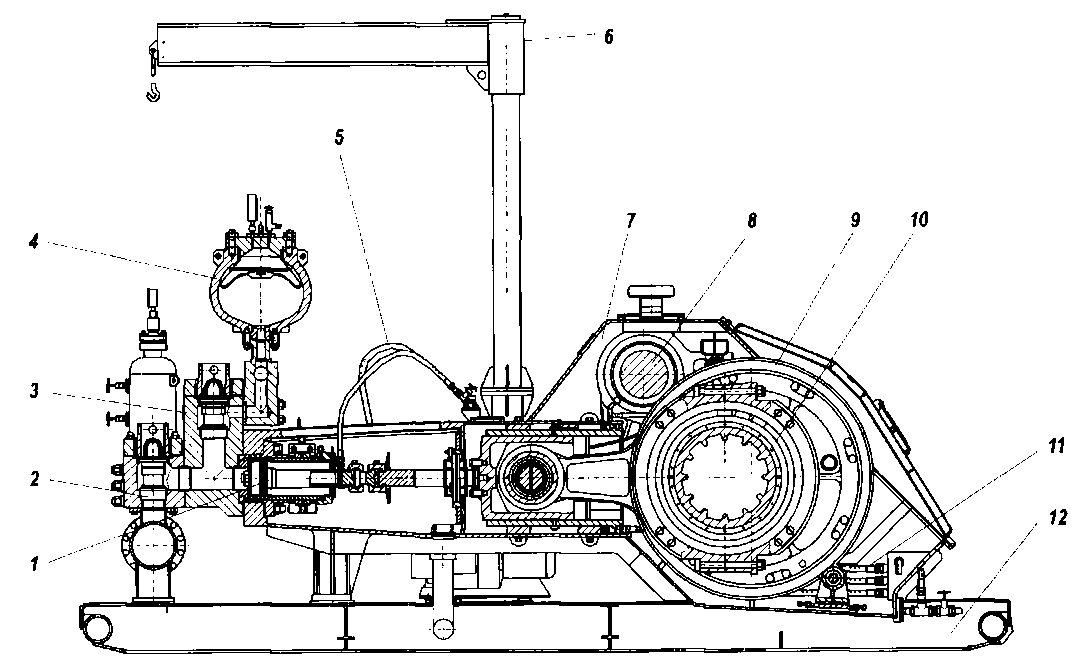

Насосы, приведенные в табл. 3.4.1, имеют одинаковую кинематическую схему, поэтому будет рассмотрена конструкция насоса УНБТ-950, как наиболее часто используемого в составе буровых установок. Конструкция насосов представлена на рис.3.4.2.

Насос состоит из двух основных, функционально связанных составных частей: гидравлической и механической, смонтированных на общей раме.

Гидравлическая часть включает: гидравлический блок с размещенными попарно входным и выходным клапанами, цилин-дропоршневую группу, блок охлаждения ци-линдропоршневой группы, пневмокомпенсатор и предохранительный клапан. Гидравлический блок имеет два конструктивных исполнения: прямоточное и L-образное. В прямоточном исполнении клапаны расположены друг над другом, а при L-образном входной клапан сдвинут вперед вдоль основной оси цилиндропоршневой пары. L-образное исполнение позволяет проектировать насосы на более высокие давления. Например: насосы УНБТ-600 и УНБТ-1500 имеют

Таблица 8.1

Рис. 8.2. Буровой насос УНБТ-950А:

1 - цилиндропоршневая группа; 2 - клапан; 3 - блок гидравлический; 4 - пневмокомпенсатор; 5 - система СОЖ; 6 - кран консольно-поворотный; 7 - корпус; 8 -трансмиссионный вал; 9 - редуктор; 10 - механизм кривошипно-поршневой; 11 - система смазки; 12 - рама

Механическая часть включает: редуктор, корпус с узлами системы смазки, блок распределения, кривошипно-ползун-ный механизм, трансмиссионный вал и приводной шкив.

Консольно-поворотный кран, установленный на корпусе насоса, служит для механизации ремонтных работ.

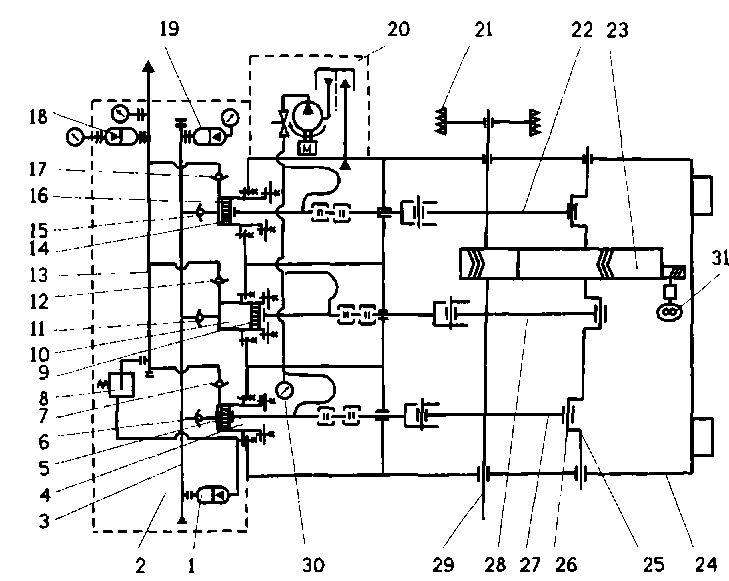

Принцип работы насоса поясняется гидрокинематической принципиальной схемой рис. 8.3 Трансмиссионный вал 29 через приводной шкив 21 получает вращение от привода и через зубчатую пару 23 передает крутящий момент кривошипному валу 25. Шатунными механизмами 22, 27 и 28 вращательное движение кривошипного вала преобразуется в возвратно-поступательное движение поршней 5, 9 и 14 гидроблока 2. Поршни, перемещаясь в цилиндрах, 4, 10 и 16, совершают поочередно всасывание и нагнетание бурового раствора. При такте всасывания входные клапаны 6, 11 и 15 открыты, а выходные клапаны 7, 12 и 17 закрыты. При такте нагнетания выходные клапаны открыты, а входные закрыты. Потоки рас-

твора из цилиндров суммируются в выходном коллекторе 13. Для сглаживания пульсаций бурового раствора на насосе установлены пневмокомпенсаторы на входном коллекторе 1 и 19, а на выходном - 18.

Подача смазки на поверхности трения производится принудительно от шестеренчатого насоса 31, а зубчатая передача и шатунные подшипники смазываются окунанием. Кроме этого опорные подшипники криво-шипно-шатунного механизма и трансмиссионного вала имеют дублирующую систему смазки, осуществляемую самотеком из накопительных лотков. Шестеренчатый насос с приводом от зубчатого колеса 23 расположен в картере. Распределение смазки по точкам производится гидроаппаратурой блока распределения, там же располагаются контрольно-измерительные приборы 30. С включением в работу бурового насоса автоматически включается система смазки и блок охлаждения 20 цилиндропоршневых групп.

При превышении предельного давления срабатывает предохранительный клапан 8, и давление снижается до безопасного уровня, одновременно происходит отключение привода насоса.

Блок охлаждения цилиндропоршневых групп обеспечивает подачу смазочно-охлаж-дающей жидкости (СОЖ) в зону трения пары втулка - поршень для отвода тепла, уменьшения коэффициента трения скольжения, очистки зеркала скольжения втулки от абразивных частиц, содержащихся в буровом растворе, и образования гидрозатвора, предотвращающего попадание воздуха в цилиндры.

Буровые насосы УНБТ-950 и УНБТ-1180 могут работать в режиме самовсасывания и в режиме принудительного подпора на входе. Однако работа насоса в режиме самовсасывания может быть обеспечена только при достаточном кавитационном запасе. Для обеспечения устойчивой бескавитаци-онной работы насоса необходимо в каждом конкретном случае установки насосов производить гидравлический расчет входного трубопровода.

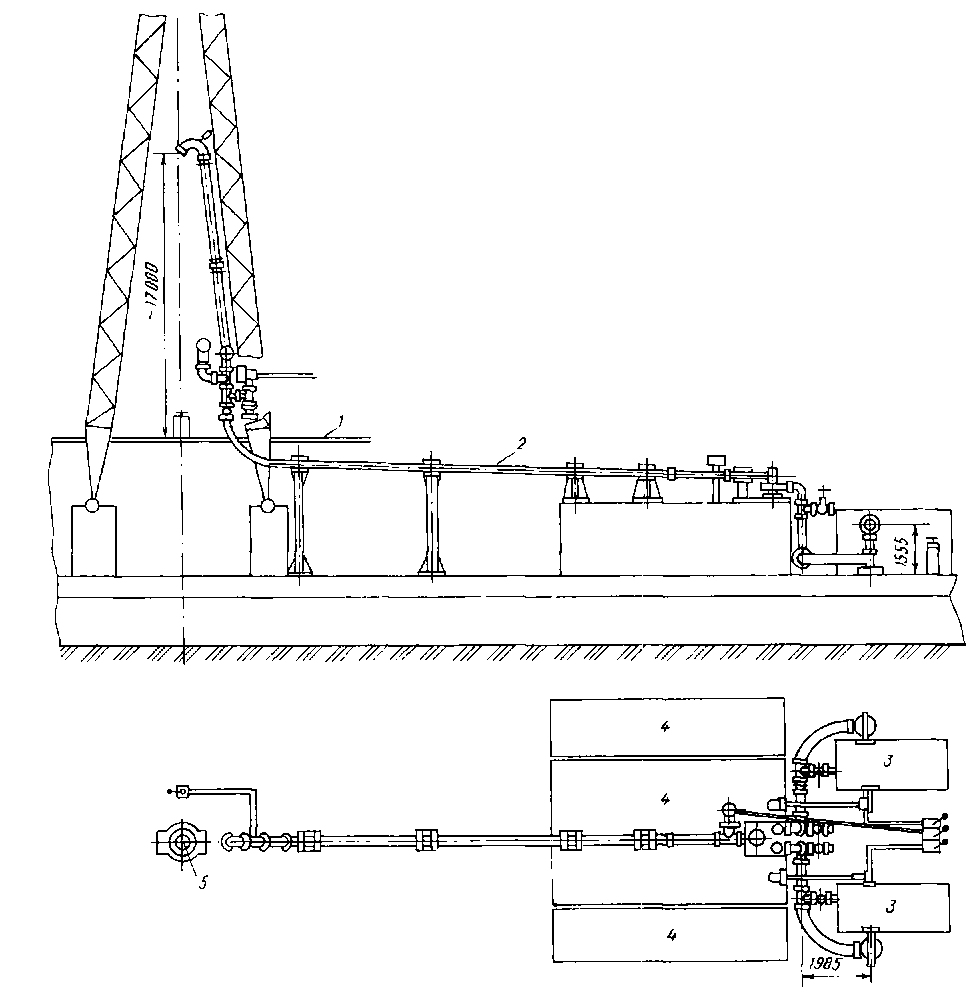

При недостаточном кавитационном запасе возникают явно выраженные гидравлические удары в цилиндрах, которые исключают безаварийную работу насосов. Режим работы бурового насоса с принудительным подпором на входе осуществляется с созданием давления на входе не менее 0,2 МПа, при помощи центробежных (подпорных) насосов. Буровые насосы УНБТ-600 и УНБТ-1500 рассчитаны на работу только в режиме принудительного подпора на входе. Рекомендуемая принципиальная схема установки буровых насосов приведены на рис. 3.4.1.

8.4 Манифольд

Манифольд (линия нагнетания) - это трубопровод высокого давления, предназначенный для транспортирования бурового раствора от бурового насоса до вертлюга. Он состоит из обвязки буровых насосов, трубной обвязки вышечного блока (стояка) и трубопровода, соединяющего вышечный блок с насосным блоком. Манифольд собирается из отдельных секций и соединяется быстроразъемными соединениями.

Рис 8.3 Гидрокинематическая схема насоса:

1,18,19- пневмокомпенсатор; 2 - гидравлический блок; 3 - входной коллектор; 4,10,16- цилиндр; 5,9,14 - поршень; 6,11,15 - всасывающий клапан; 7,12,17 - нагнетательный клапан; 8 - предохранительный клапан; 13 - входной коллектор; 20 - блок охлаждения ЦПГ; 21 - шкив; 22,27,28 - шатунный механизм; 23 - зубчатая пара; 24 - станина; 25 - кривошипный вал; 26 - кривошип; 29 - трансмиссионный вал; 30 - манометр; 31 - шестеренный насос

Трубопроводы от буровых насосов подведены к запорно-распределительному устройству. Запорно-распределительное устройство представляет собой клапанный распределитель, который позволяет производить оперативное включение в работу бурового насоса (одного или одновременно двух) и их отключение, а также отсечение выходного канала насоса от общей магистрали. В за-порно-распределительном устройстве в качестве затвора используется клапанная группа с бурового насоса. От запорно-рас-пределительного устройства идут отводы к дистанционно управляемой задвижке (ДЗУ) и предохранительному клапану. Стояк соединяется с вертлюгом буровым рукавом. Пример конструкции манифольда для установки кустового бурения приведен на рис 8.5.

Рис. 3.4.7. Манифольд установок кустового бурения:

1 - пол буровой; 2 - нагнетательный трубопровод; 3 - буровой насос; 4 - емкости ЦС; 5 - скважина

Контрольные вопросы:

1. Система очистки забоя.

2. Буровые насосы.

3. Конструктивные особенности и параметры насосов.

4.Устройство насосов.

5. Манифольд.

ЛЕКЦИЯ 9

ЦИРКУЛЯЦИОННАЯ СИСТЕМА

Циркуляционная система (в дальнейшем ЦС) представляет собой комплекс механизмов и оборудования, входящий в состав буровой установки и предназначенный:

- для очистки бурового раствора от выбуренной породы;

- хранения запаса бурового раствора;

- приготовления бурового раствора заданной плотности и качества;

- дегазации бурового раствора (при необходимости);

- химической обработки бурового раствора;

- долива раствора в скважину;

- подачи раствора в скважину;

- удаления шлама.

9.1 Общие требования к ЦС

В процессе углубления скважины в буровой раствор попадают буровой шлам (забойный и обвальный), пластовый флюид жидкий (нефть, вода, конденсат) или газообразный (углеводородный газ, в том числе кислый), которые должны быть своевремен-

но удалены. Наличие в растворе бурового шлама оказывает вредное влияние на его технологические свойства и приводит к ухудшению технико-экономических показателей бурения. В связи с этим очистке бурового раствора от твердых, жидких и газообразных примесей уделяют особое внимание.

В последнее время требования и запросы буровых предприятий к технологическим возможностям ЦС, в первую очередь к качеству очистки бурового раствора, значительно повысились. Возросли требования к безопасному и более удобному выполнению работ, обслуживанию и ремонту оборудования. В особенности ужесточились требования по охране природы.

К конструкции современных ЦС, помимо общих требований к качеству очистки и надёжности работы очистного оборудования, каждое буровое предприятие предъявляет специфические требования, связанные с особенностями принятой технологии очистки и приготовления буровых растворов. Для улучшения условий труда буровой бригады оборудование ЦС, как правило, в особенности в северных регионах, размещается в утеплённых укрытиях с дополнительным обогревом, освещением и вентиляцией. В состав оборудования включаются грузоподъёмные средства и устройства, облегчающие ремонт и обслуживание оборудования (смену насосных агрегатов, электродвигателей, сеток вибросит и т.п.). В целях уменьшения или исключения загрязнения окружающей среды при бурении в конструкцию ЦС входят устройства, исключающие протечки бурового раствора на землю и осуществляющие его сбор и переработку. При бурении в водоохранных зонах, когда сброс шлама с буровой установки должен быть полностью исключён, в состав ЦС должна входить специальная система шламоудаления для выгрузки отходов бурения в кузов автомобиля или в промежуточный бункер с последующим вывозом шлама для его переработки или утилизации. При необходимости по требованию природоохранных органов качество очистки бурового раствора может быть доведено практически до технически чистой воды. В этом случае в состав ЦС включается специальный блок коагуляции и флокуляции, работающий совместно с центрифугами.

Принципы классификации ЦС

Циркуляционные системы могут быть классифицированы по различным признакам. Ранее в нормативной документации.

разработанной ВНИИнефтемашем, была принята классификация ЦС по классам буровых установок, в основу которой была положена глубина бурения и нагрузка на крюке буровой установки. Как представляется, эти параметры не характерны для ЦС. Более предпочтительно различать ЦС по функциональным и конструктивным признакам, а также по принадлежности системы очистки к тому или иному типу буровых установок, например для кустового бурения, для стационарных буровых установок или для мобильных установок. Они же диктуют и основные решения по конструктивному исполнению, расположению и составу оборудования ЦС.

Функциональные признаки классификации ЦС определяются технологическими процессами (см. выше), для выполнения которых предназначена данная ЦС. Эти признаки могут присутствовать полностью или частично. Так, для любой ЦС обязательными функциями являются очистка бурового раствора, хранение его определенного запаса, долив скважины при подъеме бурильной колонны, подача бурового раствора в скважину. Функция подачи бурового раствора в скважину обычно выделяется в особую группу (буровые насосы), а выполнение функций приготовления бурового раствора, шламоудаления и применение для этих целей соответствующих специальных систем и устройств необходимо не для всех ЦС.

Руководствуясь функциональными признаками, всё оборудование ЦС традиционно разделяется на несколько блоков:

- блоки грубой и тонкой очистки;

- блок или блоки приготовления бурового раствора;

- блоки хранения раствора;

- система долива раствора в скважину;

- система удаления шлама.

По конструктивным признакам, независимо от типа буровой установки, ЦС могут различаться по способу транспортирования на крупноблочные, блочно-модуль-ные и блочные. Отличаются ЦС и по монта-жеспособности у заказчика. Блочно-модульные ЦС повышенной заводской готовности проходят на заводе-изготовителе полную сборку с разводкой всех технологических трубопроводов и электрических коммуникаций с последующей стыковкой на быстро-разъёмных соединениях, что даёт значительную экономию времени при первичном и повторном монтажах на месте бурения.

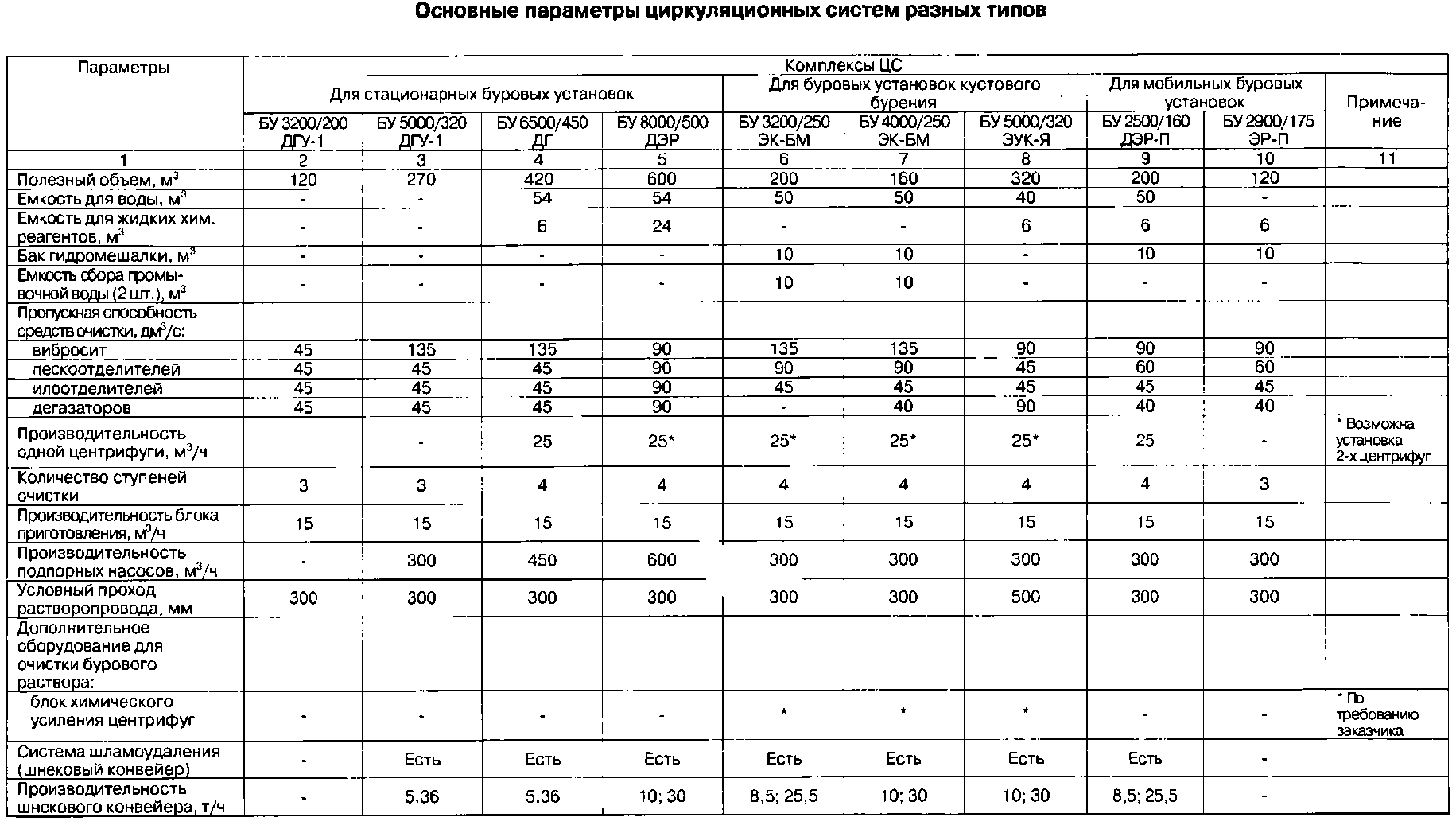

Таблица 9.1

9.2 Очистка бурового раствора

Бурение нефтяных и газовых скважин без применения систем очистки бурового раствора невозможно. Чем качественнее очистка, тем надёжнее работает оборудование буровой установки - буровые насосы и породоразрушающий инструмент, тем выше технико-экономические показатели бурения.

В зависимости от горно-геологических особенностей разреза и планируемой технологии строительства скважины в качестве бурового раствора могут использоваться:

- техническая вода;

- глинистый буровой раствор на водной основе неутяжеленный и утяжеленный;

- буровой раствор на нефтяной основе неутяжеленный и утяжеленный;

- буровой раствор полимерглинистый с малым содержанием глинистой фазы;

- буровой раствор неутяжеленный аэрированный;

- углеводородные жидкости. Наибольшее распространение в нашей

стране получила технология строительства глубоких скважин на нефть и газ с промывкой глинистыми (утяжеленными, неутяже-ленными), а также полимерглинистыми, буровыми растворами на водной основе. Поэтому в этом разделе рассматриваются вопросы очистки таких растворов от шлама и пластовых флюидов.

Очистка бурового раствора от бурового шлама осуществляется с помощью технологического оборудования, входящего в состав блока очистки ЦС буровой установки [6, 8]. К этому оборудованию относятся сита вибрационные, гидроциклонные шламоотделите-ли (песко- и илоотделители), сепараторы разных типов, в том числе центробежные. Описание конструкций очистного оборудования, особенностей его устройства приводятся ниже. Структурная схема четырёхступенчатой системы очистки бурового раствора приведена выше.

При качественной очистке из бурового раствора могут удаляться частицы размером до 1 мкм. Известно, что размер частиц бентонитового порошка находится в пределах от 1 до десятков микрометров, порошкообразного барита - от 5 до 75 мкм, бурового шлама - от 10 мкм до 25 мм. Но в процессе движения по стволу скважины к поверхности размеры частиц шлама уменьшаются за счет механического воздействия. После длительного нахождения в буровом растворе частицы шлама постепенно превращаются в коллоидные (размером менее 2 мкм) и играют существенную роль в формировании технологических свойств бурового раствора.

Глубокая очистка раствора от шлама сопряжена с применением очень сложного оборудования - высокоскоростных центрифуг, блоков коагуляции, флокуляции и т.п. оборудования. Несмотря на то, что глубокая очистка усложняет технологический процесс, в большинстве случаев применение ее рентабельно вследствие существенного увеличения скорости бурения, сокращения расходов на регулирование свойств бурового раствора, уменьшения вероятности возникновения аварий и удовлетворения требований защиты окружающей среды.

Способ очистки бурового раствора от выбуренной породы и регулирования содержания твердой фазы задается на стадии проектирования в зависимости от особенностей разреза скважины. Для обычной технологии строительства скважины каждый из видов оборудования, используемого для очистки бурового раствора от шлама (за исключением центрифуги), должен пропускать количество бурового раствора, превышающее максимальную производительность буровых насосов при промывке скважины.

Для очистки бурового раствора на водной основе (неутяжеленного и утяжеленного) от выбуренного и обвального шлама и регулирования содержания твердой фазы применяют устройства грубой и тонкой очистки.

При необходимости в случаях газопроявлений буровой раствор из скважины сначала должен поступать в сепаратор для отделения из него газа и далее в дегазатор и оборудование блока очистки.

Блоки очистки включают технологическое очистное оборудование. В зависимости от требований технологии бурения, применяется одно-, двух- или трёхступенчатая очистка бурового раствора. Для улучшения качества очистки и уменьшения сбросов шлама с буровой установки, возможности его последующей утилизации применяется четырёхступенчатая система очистки, которая обеспечивает последовательную очистку бурового раствора на виброситах, песко- и илоотделителях с осушающим виброситом (с использованием ситогидроциклонных сепараторов) и центрифугах. Иногда к очистному оборудованию относят и дегазаторы или сепараторы газа из бурового раствора, устанавливаемые до или после вибросит.

Приготовление бурового раствора

Буровой раствор приготавливается в следующих случаях:

- для создания необходимого запаса бурового раствора до начала бурения;

- пополнения убыли бурового раствора в результате его поглощения в скважине;

- введения в буровой раствор химических реагентов и утяжелителей.

Буровой раствор готовится в специальном блоке, предназначенном для смешивания стандартных глинопорошков, утяжелителей или химических реагентов в сухом или жидком виде с водой до достижения необходимой концентрации. В состав блоков приготовления обычно входит ёмкость или ёмкости небольшого объёма (8-12 м3) для хранения приготовленного раствора. По мере готовности раствор из этих ёмкостей перекачивается в основные ёмкости ЦС или непосредственно в скважину. Смешивание осуществляется с помощью центробежного насоса, прокачивающего воду или буровой раствор через инжектор (воронку смесительную, см. рис.3.4.1), засасывающий сухой компонент непосредственно из тары или при засыпке его в бункер воронки. При необходимости приготовления буровых растворов из подручных материалов (комовых глин) в блоках приготовления используют различные механические устройства для измельчения и смешивания глины с водой: фрезерно-струйные мельницы, глиномешалки и т.п. Для улучшения качества бурового раствора иногда применяют диспергаторы, которые устанавливаются после гидросмесителей.

Блоки хранения представляют собой ёмкости различных конструкций, закрытые сверху настилом и снабжённые люками для обслуживания, лестницами, донными клапанами для слива остатков бурового раствора или промывочной жидкости. Иногда они имеют люки в боковых стенках для ручной зачистки. Ёмкости снабжаются механическими и гидравлическими перемешивающими устройствами, препятствующими осаждению твёрдой фазы из буровых растворов.

Система удаления шлама предназначена для сбора шлама после очистного оборудования, его транспортирования и удаления за пределы буровой установки в процессе бурения. Система шламоудаления включает в себя шнековый конвейер или несколько конвейеров с приводом и дополнительными устройствами. Привод конвейера может обеспечивать его работу в разных режимах скорости в зависимости от количества поступающего шлама. Выгрузка шлама может осуществляться в шламовую яму, если позволяют условия, или в промежуточный бункер, или в кузов автомобиля для вывоза в места утилизации.

Кроме описанных основных блоков в состав ЦС входят системы освещения, отопления, принудительной и вытяжной вентиляции, приборы контроля, входящие в систему контроля параметров бурения буровой установки, а также система трубопроводов и запорной арматуры.

Во всех ЦС для перекачивания бурового раствора применяются шламовые центробежные электронасосные агрегаты. Мощность привода насосов выбирается в зависимости от плотности раствора от 30 до 75 кВт. Производительность насосов не менее 150 м3/ч. В блоках приготовления раствора устанавливается насос с приводным электродвигателем мощностью до 90 кВт и расходом 250 м3/ч. Оборудование, используемое в комплексах ЦС для очистки буровых растворов, относится к отрасли химического машиностроения и изготавливается на специализированных предприятиях.

Основные технические параметры оборудования ЦС

1. Полезный объём бурового раствора в ёмкостях ЦС.

В зависимости от назначения ЦС и класса буровой установки, полезный объём бурового раствора изменяется в широких пределах от 100 м3 для неглубоких скважин до 500...600 м3 для стационарных буровых для глубокого разведочного бурения. Изменение объёма достигается установкой в схеме ЦС дополнительных блоков хранения. Иногда в состав ЦС включают специальные блоки дополнительных ёмкостей для хранения резервных запасов воды и буровых растворов.

2. Количество ступеней очистки. Обычно в ЦС принимается не менее

трех ступеней очистки, т.е. очистка на виброситах, пескоотделителях и илоотделите-лях. Четвертая ступень очистки производится на центрифугах. При необходимости используют специальное оборудование для обработки бурового раствора коагулянтами и флокулянтами с последующим выделением твердой фазы на центрифугах и получением технически чистой воды, которая может быть использована вторично или сброшена без ущерба природе.

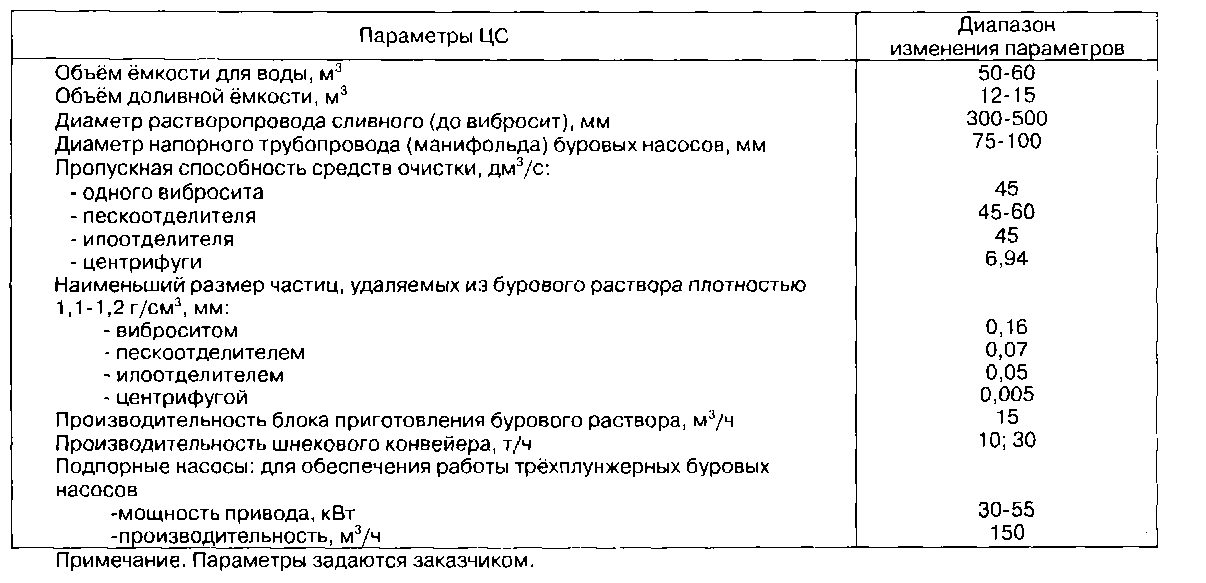

Таблица 9.2 Основные параметры технологического оборудования циркуляционных систем

Контрольные вопросы:

1. Циркуляционная система.

2. Общие требования к ЦС.

3. Очистка бурового раствора.

ЛЕКЦИЯ 10

ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА

10.1 Вибросито

Вибросито представляет собой механическое устройство, предназначенное для отделения шлама путем фильтрации раствора через вибрирующие сетки.

Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек и площадь фильтрующей поверхности. Схема устройства вибросита показана на рис. 10.1. Основные составные части вибросита: основание 1, приемник 2 с распределителем потока, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6, поддон 7 для сбора очищенного раствора. Вибрирующая рама может располагаться как горизонтально, так и под углом к горизонту, а её движение может быть линейным, круговым, эллипсооб-разным и комбинированным.

Практически установлено, что оптимальное соотношение между длиной и шириной фильтрующей поверхности по отношению к направлению подачи раствора составляет 2:1, а размеры сетки: длина 2600 мм не более, ширина 1300 мм. В зависимости от типа и дисперсного состава шлама производительность вибросита существенно изменяется. Наибольшая производительность вибросита достигается в случае, если шлам в основном состоит из песка, а наименьшая - когда шлам представлен вязкими глинами. Также из практики установлено [5], что эффективность очистки виброситом возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достигнуть несколькими способами - увеличением длины сетки, уменьшением расхода жидкости, угла наклона сетки и амплитуды колебаний, изменением направления перемещения частиц, одновременным использованием двух последовательных или параллельных сеток.

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В настоящее время для очистки бурового раствора отечественной промышленностью изготавливаются кассеты с однослойными сетками с размером ячейки 0,7x2,3; 1x2,3; 1x5; 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4; 0,55х 0,55; 0,9x0,9; 1,6x1,6; 2x2 и 4x4 мм. Для очистки используются сетки с переплетениями из нержавеющих проволок четырех типов: квадратным, прямоугольным, диагональным и двойным голландским. Наиболее часто используется квадратное переплетение. Все сетки для очистки бурового раствора изготавливают, как правило, в виде кассет с боковым обрамлением. Такая конструкция позволяет осуществлять равномерное поперечное натяжение сетки при установке ее на вибросите. Кроме того, изготавливаются кассеты с одно-, двух- и трехслойными сетками с ячейками квадратного сечения различного размера. Состояние натяжения сетки - существенный технологический фактор, влияющий на эффективность работы вибросита.

Рис.10.1 Схема вибросита

Важную роль играет чистота сеток. Когда сетка забивается шламом, ее необходимо промыть струёй воды. И если очистка сетки не дает существенного результата, то её следует снять и очистить проволочной щеткой с обратной стороны. Во время технологических перерывов сетку рекомендуется промывать и закрывать предохранительной крышкой от случайного механического повреждения.

Засорить сетку могут ангидрит, гипс, нефтепродукты, смазки и соль. В таких случаях рекомендуется промывание пресной водой, 10 % раствором уксусной или соляной кислоты. Продукты нефти удаляют керосином или дизельным топливом. Постоянное поддержание вибросита в рабочем состоянии вызвано необходимостью эффективной очистки бурового раствора от шлама. На долю вибросит приходится большая часть очистки бурового раствора от шлама, поэтому именно им следует уделять наибольшее внимание.

Вибросито устанавливается на блоке очистки в соответствии со схемами обвязки с устьем скважины при помощи растворо-провода или открытого желоба. С помощью вибросит производится отделение наиболее крупных твердых частиц шлама величиной от 0,16 мм до максимального. Размеры ячеек ситовых кассет выбираются в зависимости от подачи насоса и механической скорости бурения по номограммам [3]. Суммарная пропускная способность вибросит должна быть на 25 % больше максимальной подачи буровых насосов. Не рекомендуется применение режима эксплуатации вибросита с перегрузкой более чем на 35 % его максимальной пропускной способности, всле-дствие того, что это существенно сокращает срок его службы.

10.2 Гидроциклонные шламоотделители

Гидроциклоны, представляющие собой инерционно-гравитационные разделители твердых частиц, широко применяются в промышленности для разделения суспензии на жидкую и твердую фазу.

В качестве второй и третьей ступеней очистки бурового раствора от шлама используются гидроциклонные шламоотделители - пескоотделители и илоотделители различной конструкции, с помощью которых удаляются твердые частицы размером от 50 мкм до 1,5 мм. Пескоотделители - это гидроциклоны диаметром 150 мм и более, одинарные и сдвоенные, объединенные подающим и сливным трубопроводами. К илоотделите-лям относятся аналогичные устройства, состоящие из гидроциклонов диаметром 100 мм и менее.

Дата публикования: 2015-09-17; Прочитано: 2663 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!