|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основная 2 страница

|

|

3.2.1 Конструкции вращательных механизмов.

Здесь приведены описания и схемы наиболее распространённых конструкций вращательных механизмов. К ним можно отнести вращатели для вращения бурильных труб при бурении, которые подразделяются по конструкции на роторные и подвижные.

Вращательный механизм для вращения бурового инструмента при бурении скважин обычно включает 3 механизма: устройство передачи вращения на бурильную трубу (УПВ - вращатель], устройство передачи осевой нагрузки и перемещения бурильной трубы (УП - устройство, механизм подачи), устройство подачи очистного агента в бурильную трубу (УПОА - сальник-вертлюг).

Рис. 3.2.1. Роторный вращатель: 1 - ведущая (ВБТ); 2 - вкладыш (В); 3 - бурильная труба (БТ)

Устройство для передачи вращения на бурильную трубу (УПВ) может иметь ряд конструктивных исполнений. В роторном вращателе (рис. 3.1.1) для этого используется приводная втулка (вкладыш), взаимодействующая с ведущей бурильной трубой. Приводная втулка и ведущая бурильная труба имеют квадратное или шестигранное сечение, причем ведущая бурильная труба может перемещаться по оси относительно приводной втулки. Корпус ротора при этом неподвижен.

Ротор состоит из следующих основных частей: станины 1, стола 2 с зубчатым венцом 3, двух подшипников 4, 5, приводного

Рис. 3.1.3. Схема ротора вала 6, верхней крышки 7, нижней крышки 8, крышки 9, стопорного механизма (рис. 3.1.5).

Станина 1 представляет собой жесткую конструкцию коробчатого сечения, отлитую из углеродистой стали. Внутренняя часть ее имеет расточки для установки основной и вспомогательной опор. Прямоугольная станина заканчивается цилиндрической, открытой снизу горловиной, в которой устанавливается приводной вал. Сверху станина имеет кольцевые гребенки верхнего лабиринтного уплотнения. На станине предусмотрены площадки для установки кронштейна ПКР и стопорного механизма.

Рисунок – Устройство ротора

Стол 2 выполнен методом стального литья и имеет центральное отверстие для пропуска бурильного инструмента и колонны обсадных труб. В верхней части стола имеется квадратное углубление для установки в нем разъемного вкладыша, переходной втулки или корпуса ПКР, которые предохраняются от вертикального перемещения стопорами. Стол установлен на двух подшипниковых опоpax - основной 4 и вспомогательной 5, представляющих собой упорно-радиальные шарикоподшипники. Основная опора принимает на себя нагрузку от веса бурильной или обсадной колонны и устанавливается на регулировочное кольцо 10. Вспомогательная опора воспринимает вертикальные усилия, идущие от забоя скважины в процессе бурения, и устанавливается на нижней крышке 8. Вращение столу ротора передается через коническую зубчатую пару, венец которой посажен на стол по горячей посадке. Верхнее кольцо основной опоры устанавливается на стол посадкой с натягом, а нижнее свободно установлено в кольцевой проточке станины. От поворота кольцо фиксируется дюбелем. Верхнее и нижнее кольца вспомогательной опоры фиксируются от проворачивания дюбелями. В верхней части стола имеются гребешки, которые вместе со станиной образуют верхнее лабиринтное уплотнение для защиты внутренней полости ротора от попадания бурового раствора.

На приводной вал 6 (см. рис. 3.1.4) установлена на шпонке коническая шестерня 11, на другом его конце - звездочка цепного привода или муфта кардана. Вал на двух роликовых конических подшипниках 12 установлен в стакан 13, который имеет в средней части вырез масляной ванны и закрывается с обеих сторон защитными фланцами 14 и 15 с севанитовыми уплотнениями 16. От потери масла по шейке вала между торцами втулок 17 и 18 установлены уплотняющие резиновые кольца 19.

Стакан устанавливается в горловину станины, уплотняется резиновыми кольцами 20 (см. рис. 3.1.4) и крепится болтами. Шестерня от осевого перемещения фиксируется фланцем 21. Масляная ванна приводного вала закрывается крышкой 22 с пробкой конической 23. Регулировка зубчатого зацепления производится с помощью регулировочного кольца 10 и прокладок 24.

Крышка верхняя 7 (см. рис. 3.1.4) представляет собой жесткую коробку, закрывающую вращающийся стол. Сверху крышка имеет рифленую поверхность.

Нижняя крышка 8 (см. рис. 3.1.4) и крышка 9 образуют нижнее лабиринтное уплотнение и масляную ванну вспомогательной опоры. Они уплотняются шнуром резиновым 25 и 26.

Смазка ротора осуществляется из двух ванн ванны зубчатого зацепления и приводного вала. Смазка основной опоры производится из ванны зубчатого зацепления разбрызгиванием, масло с основной опоры попадает на вспомогательную опору, а излишки масла через специальные окна сбрасываются обратно в ванну зубчатого зацепления.

Пневматические клинья ротора ПКР (см. рис. 3.1.6) предназначены для механизированного захвата и удержания бурильной колонны при спуско-подъемных операциях и обсадной колонны при креплении скважины (см. главу 3.2.4).

ПКР БО 700, в отличие от ПКР 560 М-ОР, имеет встроенный малогабаритный роликовый зажим и может передавать крутящий момент со стола ротора на ведущую трубу без снятия клиньев.

ПКР состоит из захватной части, в которую входят клинья с плашками, траверсы с направляющими, вмонтированными в стол ротора, и приводной части, состоящей из пневматического цилиндра с рычажной системой, укрепленной на столе ротора.

3.2.2. Механизмы подачи

Основная функция механизма подачи -создание и регулирование осевой нагрузки на инструмент, перемещение инструмента вдоль оси скважины при бурении.

Механизмы подачи при проходке скважины могут выполнять следующие дополнительные функции:

- осевое расхаживание инструмента;

- ликвидация прихватов;

- погружение, извлечение обсадных труб;

- выполнение спуско-подъёмных операций.

Рис. 3.1.9. Каретка

При выполнении основной функции механизмы подачи, в зависимости от типа, позволяют регулировать и поддерживать постоянным или усилие подачи при переменной скорости движения бурильной колонны, или скорость движения при переменном усилии, что и определяет их характеристику.

Под характеристикой механизма подачи (рис. 3.1.10) понимается зависимость изменения скорости перемещения подвижных элементов вращателя во времени при постоянном значении начальной заданной величины усилия подачи и переменной буримости горных пород. Характеристика подачи включает соответствующее изменение текущего значения усилия подачи в зависимости от скорости подачи.

Рассмотрим два типа механизмов подачи на следующих условных примерах (рис. 3.1.11).

Механизм подачи, поддерживающий постоянное усилие подачи, представлен грузом G, связанным гибкой связью с бурильной колонной. В статическом положении бурильной колонны без учёта сил сопротивления условие равновесия запишется в следующем виде:

G + Cac=qz0+(L-z0)g, (3.1.1)

где Сос - осевая нагрузка на породораз-рушающий инструмент;

q - вес единицы бурильной колонны;

Za - координата нулевого сечения;

L - длина колонны бурильных труб.

При переменной буримости проходимых горных пород, но установившемся движении данный механизм обеспечивает постоянное усилие подачи и относительно постоянное значение осевой нагрузки на породоразруша-ющий инструмент, независимо от свойств проходимых пород. Скорость бурения будет определяться буримостью горных пород при заданной величине осевой нагрузки.

Механизм подачи, поддерживающий заданное значение скорости подачи, представлен, например, самотормозящейся червячной лебёдкой с начальным натяжением каната GH:

G„=g(L-Zc). (3.1.2)

При бурении трос с барабана лебёдки подаётся с постоянной заданной скоростью подачи v„. Если скорость бурения, определяемая заданной начальной осевой нагрузкой на породоразрушающий инструмент, будет соответствовать скорости подачи, то условие равновесия (3.1.2) не нарушится. Если скорость бурения окажется больше заданной скорости подачи, то нагрузка на забой уменьшится, что повлечёт за собой снижение механической скорости до величины, в пределе равной скорости подачи. И, наоборот: при меньшей начальной механической скорости бурения нагрузка на породоразрушающий инструмент будет возрастать, достигая в пределе величины qL, что повлечёт за собой увеличение скорости бурения. Таким образом, в среднем механическая скорость бурения будет не выше, чем заданная скорость подачи при возможной переменной осевой нагрузке, имеющей диапазон значений от нуля до qL.

В существующих классификациях механизмы подачи по конструкции разделяются на 6 типов (винтовые, реечно-шестерён-чатые, гидравлические, поршневые, канат-но-цепные, канатно-гидравлические и канатные с барабана лебёдки). В практике бурения нефтяных скважин применяются последние четыре типа, а в глубоком бурении только канатные с барабана лебёдки, оснащённые регулятором подачи долота (РПД).

Конструктивная классификация механизмов подачи приведена в табл. 3.1.6. В соответствии с этой классификацией канатный механизм подачи с барабана лебёдки может быть описан следующим образом (включая варианты):

Рис. 3.3. – Схема механизмов подачи, обеспечивающих постоянное усилие подачи (а) и постоянную скорость подачи (б)

Таблица 3.1 – Конструктивная классификация механизмов подачи

- механизм подачи, в котором подвижным звеном является подвижный вертлюг (при роторном вращателе) или каретка вращателя (при верхнем приводе);

- регулятором подачи в лёгких установках служит тормоз лебёдки, а в тяжёлых -двигатель с приводным звеном (РПД);

- связь между подвижным звеном и регулятором подачи гибкая (канат с полиспастом).

Описание наиболее распространённых механизмов подачи приведено ниже.

Рис. 3.1.12. Схема канатно-цепного

Рис. 3.1.13. Схема канатного меха-механизма подачи низма подачи с гидроцилиндром

Рис. 3.1.14. Схема механизма подачи с барабана лебедки

Таблица 3.1.24 – Диапазон изменения параметров механизмов подачи

Усилие в неподвижном конце каната определяется с помощью электрического датчика 1 (см. рис.3.1.15). Датчик выполнен из стальных пластинчатых пружин, упругая деформация которых преобразуется шестерёнчатой передачей в угол поворота якоря сельсина и передаётся в виде электрического сигнала на пульт управления 2, где сравнивается с усилием, задаваемым бурильщиком с помощью поворота второго сельсина. Разность полученного и заданного сигналов поступает на полупроводниковый усилитель, а затем на магнитный усилитель, установленный в станции управления 3.

Усилители действуют на обмотку возбуждения генератора 4, вращаемого асинхронным электродвигателем. Генератор питает двигатель постоянного тока 5, установленный на приводе редуктора 6 и соединённый посредством цепной передачи и муфты с подъёмным валом барабана лебёдки. На валу электродвигателя 5 установлен колодочный аварийный тормоз с электрогидравлическим толкателем, срабатывающим при внезапном прекращении электропитания буровой. Так как скорость вращения двигателя 5 мала, для его охлаждения применяется специальный вентилятор. Автоматический регулятор РПДЭ-3 обеспечивает режим поддержания постоянной нагрузки на поро-доразрушающий инструмент и режим ручного управления, создающий постоянную заданную скорость подачи или подъёма, используемые при проработках ствола или аварийном подъёме.

В установках глубокого бурения регулирование подачи осуществляется с помощью привода лебедки дополнительного.

Параметры механизмов подачи

Основными параметрами механизмов подачи, установленных на поверхности, являются наибольшие усилия вверх и вниз, наибольшие скорости подачи и подъёма, величина хода подачи. Величина хода подачи чаще всего является главным параметром механизма подачи. Она зависит от способа бурения, глубины скважины, типа вращателя, длины бурильных труб, типа механизма подачи.

Наибольшее усилие вверх Р„ развиваемое механизмом подачи как домкратом, для обеспечения возможности реверса, не должно быть меньше максимальной рабочей нагрузки на крюке.

Наибольшее усилие вниз, или усилие нагрузки, должно быть не меньше максимальной осевой нагрузки, создаваемой на породоразрушающий инструмент при бурении верхних интервалов скважин.

Для механизмов подачи лёгких самоходных и передвижных буровых установок усилие вниз может превышать Р.ив таких случаях имеет определяющее значение. Во избежание нарушения соосности вращателя со скважиной усилие вниз должно быть менее половины веса установки.

Скорость подачи определяется скоростью бурения при созданной осевой нагрузке на породоразрушающий инструмент.

По зависимостям для механической скорости можно ориентировочно определить скорость движения вращателя вниз в процессе бурения скважины. При выполнении СПО с участием вращателя скорость подачи вниз (скорость спуска) ограничивается разными факторами и в пределе составляет 2,5 - 3,5 м/с. Максимальная скорость подъема инструмента ограничивается требованиями техники безопасности величиной 1,2 - 2,5 м/с.

3.3 Вертлюги

Вертлюг можно отнести к одному из узлов механизма подачи, который обеспечивает свободное вращение колонны бурильных труб и подачу жидкости (раствора) через буровой рукав от неподвижного стояка ма-нифольда в бурильные трубы. Его главная функция - восприятие нагрузки от веса колонны бурильных труб.

Вертлюг - один из ответственнейших узлов буровой установки, так как на нем подвешена вращающаяся бурильная колонна, масса которой может достигать 500 т. Поэтому к деталям, непосредственно воспринимающим нагрузку от подвешенной бурильной колонны, предъявляются наиболее высокие требования надежности. Возрастающая глубина бурения скважин, увеличение массы бурильной колонны и повышение давления промывочной жидкости до 40,0 МПа определяют необходимость создания вертлюгов, отвечающих современным требованиям проводки скважин и более удобных в обслуживании и ремонте.

Вертлюги ОМЗ (Уралмаш) классифицируют по нагрузке на крюке (элеваторе), допустимой в процессе проводки и крепления скважины. ГОСТ 17293-71 предусматривает вертлюги трех грузоподъемностей (в тоннах):

УВ-160...................160

УВ-250...................250

УВ-320...................320

УВ-450...................450

Кроме того, для отдельных заказчиков были изготовлены вертлюги грузоподъемностью 175, 270 т.

Эти вертлюги рассчитаны на давление промывочной жидкости соответственно 25, 32 и 40 МПа, развиваемое буровыми насосами, в комплекте с которыми работают перечисленные вертлюги при проводке скважины.

В табл. 3.1.8 приведены параметры вертлюгов в буровых установках ОМЗ.

Вертлюг УВ-250 (рис. 3.1.16) состоит из деталей двух групп: невращающихся, связанных с подъемным устройством (крюком или автоматическим элеватором), и деталей, связанных с колонной бурильных труб и вращающихся вместе с ней. Невра-щающиеся детали: корпус вертлюга 3 (см. рис.3.1.16), крышка 4, штроп 5 и отвод 6. Вращающиеся детали: ствол вертлюга 2 и переводник 1. Корпус вертлюга представляет собой стальную полую отливку с кронштейнами, в которых выполнена горизонтальная расточка, частично затрагивающая и корпус вертлюга, для валиков 12, соединяющих вертлюг со штропом 5. Кронштейн корпуса вертлюга фиксирует штроп в положении, удобном для соединения его с подъемным устройством, когда вертлюг с ведущей трубой (квадратной штангой) установлен в шурф. Валики 12 предохраняются от продольного перемещения и поворачивания стопорными планками, входящими в продольные пазы, находящиеся с торца валиков и приваренные к корпусу вертлюга. Валики имеют с торца отверстие и резьбу для подвода смазки к трущимся поверхностям.

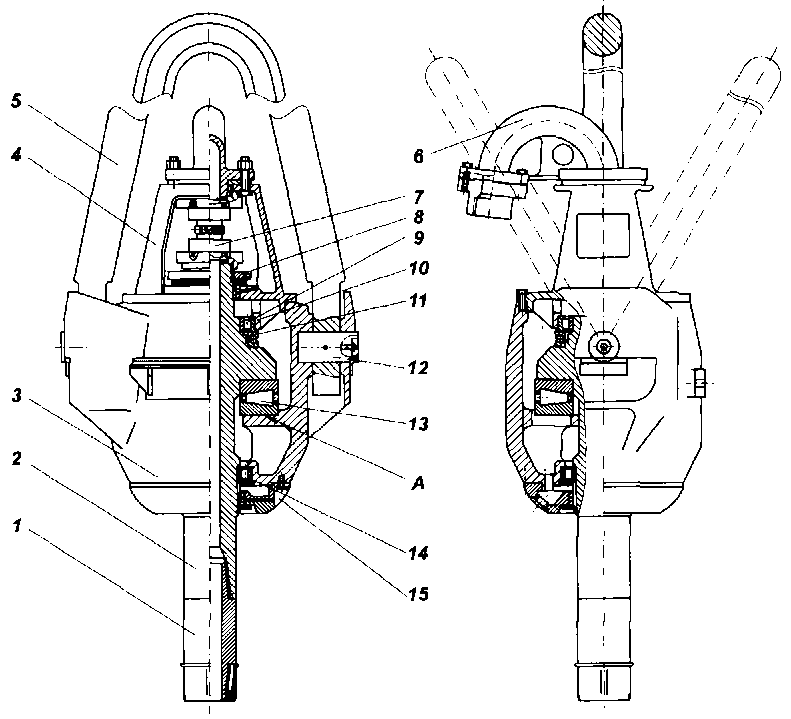

Рис. 3.1.16. Вертлюг УВ-250

Таблица 3.1.8 – Вертлюги в буровых установках ОМЗ

Внутри корпус вертлюга имеет кольцевую площадку А (см. рис.3.1.16), на которую устанавливается основной упорный роликовый подшипник 13, воспринимающий через ствол вертлюга 2 нагрузку от бурильной колонны. В нижней части корпуса расположена расточка для установки роликоподшипника 14. Роликоподшипник 14 с аналогичным подшипником 9, установленным в крышке 4, центрируют ствол вертлюга. Наружная обойма подшипника фиксируется пружинным кольцом, установленным в кольцевой паз, выполненный в корпусе вертлюга. Снизу корпус вертлюга закрывается крышкой 15. В нижней части корпуса предусмотрено уплотнение, предохраняющее утечку масла из масляной ванны. Сверху корпус вертлюга закрывается крышкой 4, в которой смонтирован подшипник 9, центрирующий ствол вертлюга, а в верхней части -манжетное уплотнение 8, предохраняющее внутреннюю полость корпуса от попадания раствора и загрязнения. На фланце вертлюга установлен упорный подшипник 11, закрепленный сверху наружной обоймой подшипника 9, установленного в крышке 4. Этот подшипник фиксирует ствол вертлюга в вертикальном направлении и воспринимает вертикальные нагрузки, возникающие в процессе проводки скважин. С помощью стакана 10, крепящегося к фланцу ствола, образована масляная ванна для смазки верхнего центрирующего и упорного подшипников. Между отводом 6 и крышкой 4 зажата резьбовая втулка, к которой крепится верхняя гайка быстросъемного уплотнения 7. Нижняя гайка быстросъемного уплотнения присоединяется к резьбовой части ствола вертлюга. В верхней части крышки корпуса вертлюга установлен отвод 6, к которому прикреплен гибкий рукав для подвода жидкости (раствора) в вертлюг. Быстросъемное уплотнение, примененное в вертлюге УВ-250, обеспечивает подачу жидкости (раствора) под давлением до 25 МПа от неподвижного отвода 6 в канал вращающегося ствола и возможность быстрой замены износившихся деталей уплотнения.

Контрольные вопросы:

1. Конструкции узлов и механизмов буровых установок.

2. Силовые органы для создания нагрузок на инструмент при бурении.

3. Вращатели.

4. Конструкции вращательных механизмов.

5. Механизмы подачи.

6. Вертлюги.

ЛЕКЦИЯ 4

СПУСКО-ПОДЪЕМНЫЕ КОМПЛЕКСЫ БУРОВЫХ УСТАНОВОК

4.1 Введение

Спуско-подъемные комплексы (СПК) буровых установок предназначены для выполнения целого ряда функций, среди которых наиболее важными являются:

- спуск, подъем и наращивание бурильных труб в процессе бурения и проведения вспомогательных работ;

- СПО с аварийным и специальным инструментом;

- спуск обсадных труб.

Более подробное описание спуско-подъемных операций проведено в разделе «Технология бурения» (часть I).

Как правило, для выполнения работ по спуску-подъему различных труб на буровой установке используются одни и те же механизмы. Классификация их по выполняемым функциям и возможные варианты конструктивного исполнения механизмов для выполнения операций цикла подъема (спуска) труб приведены в табл. 4.1. Наиболее часто конструктивный тип СПК определяет конструкция подъемного механизма. В установках глубокого бурения для этих целей применяются лебедка и талевая система. Конструкции других исполнительных механизмов более разнообразны, особенно это относится к устройству ключей. В приведенной таблице выделены варианты конструкций исполнительных механизмов, которые наиболее часто применяются в СПК установок глубокого бурения, а на рис. 4.1 показана схема наиболее традиционного СПК. Следует отметить, что комплектация комплекса обычно производится буровой организацией. Исключение составляют комплексы АСП и КМСП.

В качестве главного параметра в параметрической классификации СПК принято считать грузоподъемность. Иногда для характеристик параметров СПК используют диапазон диаметров и длин труб (свечей). Большое значение для характеристики СПК имеют также главные параметры механизмов, входящих в его состав.

4.2 Буровые лебедки

Буровые лебёдки являются основным механизмом спуско-подъемного комплекса буровой установки. Основная функция лебедки - наматывание на барабан, сматывание с барабана и стопорение ведущей струны талевого каната при выполнении следующих операций технологического процесса строительства скважин:

- спуск и подъем бурильного инструмента;

- спуск обсадных труб;

- подача инструмента на забой;

- передача вращения ротору;

- подъем и опускание вышки;

- аварийный подъем инструмента.

По назначению лебедки подразделяются на основные и вспомогательные, а также на универсальные и специализированные. Основные лебедки, как правило, выполняют главную функцию - выполнение СПО с бурильными и обсадными трубами. Вспомогательные лебедки могут выполнять также функции подтаскивания грузов, проведения монтажных работ и т. д. Универсальные лебедки выполняют как основные, так и вспомогательные функции.

Функционально-конструктивная классификация лебедок показана в табл. В ее основу положено конструктивное исполнение органов лебедки, обеспечивающих выполнение основных технологических операций спуска-подъема бурового инструмента. Для более полного описания конструкции лебедки требуются дополнительные сведения о конструкции редуктора, барабана лебедки, подъемного вала, устройства укладки каната на барабан.

Рис. 4.1 – Схема традиционного спуско-подьемного комплекса буровой установки: 1 - буровая лебедка; 2 - кронблок; 3 - талевый блок; 4 - элеватор; 5 - клиновой захват; 6 - буровой ключ; 7 - свеча приемника; 8 -вертлюг; 9 - мачта (вышка); 10 - свеча бурильных труб; 11 - ведущая труба; 12 - шурф

Таблица 4.1 – Функционально-конструктивная классификация лебёдок

* Выделены конструкции, реализованные в лебедке

В основу параметрической классификации лебедок положены следующие технические характеристики:

- расчетная мощность на входном валу;

ЛБУ-1100 ЭТ-3.

- грузоподъемность (при указанной оснастке талевой системы);

- число скоростей вращения подъемного вала;

- размеры подъемного барабана.

На ОМЗ разрабатываются и изготавливаются как традиционные буровые лебёдки с цепными передачами, так и лебёдки серии "ЭТ" с зубчатой трансмиссией.

Рис. 4.2. Лебедка ЛБУ-37-1100Д-1

Рассмотрим устройство лебедки ЛБУ-37-1100Д-1 с цепными передачами:

ЛБУ - лебедка буровая Уралмашзавода;

37 - максимальное натяжение каната на барабане в тоннах;

1100 - расчетная мощность, развиваемая приводом в киловаттах;

Д - привод дизельный;

1 - модификация лебедки.

Лебедка с дополнительным оборудованием (в дальнейшем "лебедка") предназначена для работы в составе буровой установки БУ5000/320 ДГУ-1.

Все узлы лебедки (рис.4.2) установлены на раме 1. Лебедка включает коробку передач 7 с механизмом переключения скоростей

5. Справа и слева от коробки передач установлены ванны быстроходной 11 и тихоходной 14 передач. В корпусах подшипников тихоходной ванны размещен промежуточный вал 4, на который установлена ведущая звездочка тихоходной передачи. На раме установлен механизм включения зубчатой муфты

6. Регулятор подачи долота 2 подсоединяется к промежуточному валу посредством зубчатой муфты и механизма включения 3. Подъемный вал 12 установлен на подшипниках, один из которых расположен в тихоходной ванне, а другой на отдельной опорной стойке. С левой стороны вала установлена звездочка "тихой" скорости и сдвоенная шинно-пневматическая муфта МШУ1070. С правой стороны установлены звездочка "быстрой" скорости, звездочка трансмиссии ротора и муфта МШУ1070. На правой консоли вала установлена обойма зубчатой муфты. Посредством зубчатой муфты и механизма включения 10 обеспечивается соединение тормоза электромагнитного 9 с подъемным валом 12. На раме лебедки, в комплексе с подъемным валом, установлены узлы ленточного тормоза 13. Для обеспечения необходимых блокировок при проведении СПО и регистрации подачи долота установлен командоаппарат с датчиком глубины 15. На раме лебедки произведена разводка воздухопровода 16 для пневматического управления лебедкой и смонтирован насосный агрегат 8 системы смазки.

Все вращающиеся и подвижные элементы лебедки закрыты ограждениями. Для осмотра и доступа к цепным передачам в ваннах в ограждении предусмотрены специальные люки и смотровые "окна".

Регулятор подачи долота, помимо функции подачи долота на забой в процессе бурения, может обеспечить подъем инструмента с забоя скважины в случае выхода из строя главного привода, а также подъем и опускание; буровой вышки при монтаже-демонтаже буровой установки.

При включенном РПД кинематика лебедки позволяет осуществить одновременную передачу на вращение ротора от главного привода. Кинематическая схема изображена на рис. 4.2.

Рис. 4.3. Кинематическая схема лебедки ЛБУ-37-1100Д-1

1 - подъемный вал (барабан); 2 - муфта шинно-пневматическая МШ 1070x200; 3 - привод командоаппарата и датчика подачи; 4 - тормоз электромагнитный ТЭИ800-60; 5 - цепная трансмиссия быстрой скорости; 6 - цепная трансмиссия тихой скорости; 7 - регулятор подачи долота(РПДЭ); 8 - коробка передач; 9 - редуктор (Ц2Н-450-50-32-У2); 10 - тормоз колодочный ТКГ-400У2; 11 - электродвигатель 4ПФ-2Б250

Таблица 4.2 – Краткие технические характеристики буровых лебедок (традиционных)

| Наименование параметров | ЛБУ-1200 | ЛБУ-1200К | ЛБУ22-720 | ЛБУ-37-1100Д-1 | ЛБУ-1200Д-1 | ЛБУ-1200Д-Н |

| Максимальная грузоподъемность, т | ||||||

| Расчетная мощность на входе в лебедку, кВт | ||||||

| Диаметр талевого каната, мм | ||||||

| Оснастка | 5x6 | 5x6 | 5x6 | 5x6 | 5x6 | 5x6 |

| 6x7 | 6x7 | 6x7 | ||||

| Число скоростей вращения подъемного вала | ||||||

| Размеры подъемного барабана, мм диаметр длина | 800 1030 | 650 840 | 635 840 | 685 1373 | 800 1030 | 800 1030 |

| Тормозная система | Ленточный тормоз с управляющим балансиром | |||||

| Гидродина- | Электромагнитный тормоз | УТГ-1450 или ЭМТ-4500 | ||||

| Тормоз вспомогательный | мический УТГ-1450 | ТЭП-4500 | ТЭИ-710 | ТЭИ-800 | УТГ-1450 | |

| Размеры тормозного шкива, мм диаметр ширина | 1450 250 | 1180 250 | 1180 250 | 1270 270 | 1450 250 | 1450 250 |

| Привод дополнительный | Привод дополнительный** | РПД*** | РПД**" | - | Привод дополнительный** | |

| ЗН-50,8 | ЗН-50,8 | 4Н-50.8 | ЗН-50,8 | |||

| 2Н-50.8 | 2Н-50.8 | 2Н-50.8 | ||||

| Цепи | 2Н-50.8 | ПР-12,7-1820-1 | ПР-12,7-1820-1 | бН-38,1 | 2Н-50.8 | 2Н-50.8 |

| ГОСТ13568-75 | ГОСТ13568-75 | ПР-12,7-1820-1 | ||||

| ГОСТ13568-75 | ||||||

| 2МШУ-1070 | МШУ-1070 | МШУ-1070 | 2МШУ-1070 | 2МШУ-1070 | 2МШУ-1070 | |

| Муфты | МШ-700 | 2МШ-700 | 2МШУ-500 | МШУ-1070 | МШ-700 | МШ-700 |

| 2МШ-500 | 2МШ-500 | Зубчатые | 2МШУ-500 | 2МШ-500 | 2MUJ-500 | |

| Кулачковые | Зубчатые | Зубчатые | ||||

| Габаритные размеры, мм длина ширина высота | 7250 3545 2865 | 5750 3181 2598 | 6854 3766 2695 | 8333 3227 2255 | 7407 2776 2575 | 7430 2903 2420* |

| Масса, кг | 40450 с системой охлаждения тормоза ТЭИ-800-60 | 24450 (с УТГ-1450) |

* Высота без бака гидродинамического тормоза.

Дата публикования: 2015-09-17; Прочитано: 1889 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!