|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Центробежное литье. Литье центробежное – способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл

|

|

Литье центробежное – способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку.

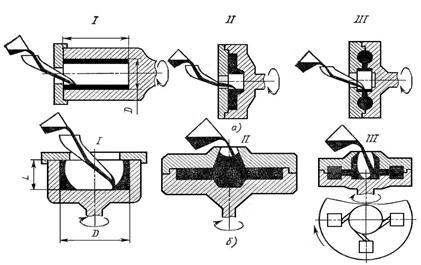

Центробежным способом получают отливки из чугуна, стали и из цветных сплавов (алюминия, цинка, меди, титана и др.) на литейных центробежных машинах. В зависимости от расположения оси вращения центробежные машины подразделяются: на машины с горизонтальной (рис. 1.36, а), вертикальной (рис. 1.36, б) и наклонной осью вращения[10]. Внутренняя поверхность отливки при центробежном литье формируется без непосредственного контакта с литейной формой и без стержней.

Рис. 1.36. Схемы центробежного литья

Расплав заполняет полость литейной формы и затвердевает под воздействием центробежной силы Fц, значительно превышающей силу тяжести Fт.

При оптимальной частоте вращения происходит хорошее заполнение форм жидким металлом и неметаллические включения, шлаки и газовая пористость оттесняются к внутренней поверхности отливок. В случае превышения оптимальных значений частоты вращения возрастает ликвация в отливке, а также опасность образования в ней трещин из-за роста давления. При невысоких частотах вращения отливка плохо очищается от шлаков и газов, в результате чего приобретает шероховатую поверхность.

Литейные формы (изложницы) предварительно нагревают или охлаждают до 300 0С, затем на рабочую поверхность наносят огнеупорное покрытие в виде красок, облицовок из сыпучих материалов. Это повышает стойкость изложниц, снижает скорость охлаждения отливки, предупреждает образование спаев и трещин.

Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок со свободной поверхностью – чугунных и стальных труб, колец, втулок, цилиндрических или конических барабанов (обечаек) и др.

Центробежное литье применяют для получения пустотелых отливок типа тел вращения (втулки, роторы). Фасонные отливки получают в центробежных машинах с вертикальной осью вращения в песчаных, металлических, керамических и др. формах.

Преимуществами данного способа литья являются:

-высокий выход годного литья (90 – 95%);

- получение высокой плотности и мелкозернистости металла за счет больших скоростей охлаждения;

- возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью;

- возможность получения двухслойных отливок (поочередно заливают в форму различные сплавы: сталь-бронза, сталь – чугун и др.);

- большая производительность данного способа и возможность его автоматизации.

Недостатки способа:

- химическая неоднородность в толстостенных отливках; возможность деформации формы под давлением жидкого металла; -

- разностенность по высоте отливок, полученных в центробежных машинах с вертикальной осью вращения;

-высокие внутренние напряжения в поверхностном слое, способные образованию трещин.

Центробежным литьем изготавливают водонапорные и канализационные трубы, гильзы внутреннего сгорания, поршневые кольца, подшипники качения, втулки, диски и др.[12]

Дата публикования: 2014-10-25; Прочитано: 1107 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!