|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основные технологические операции и закономерности получения отливок в песчаных формах

|

|

Изготовление отливок в песчаных формах включает следующие основные технологические операции: заливку литейной формы расплавленным металлом, охлаждение отливки в литейной форме, выбивку отливки из литейной формы, обрубку отливок и очистку отливок.

Заливка литейной формы заключается в равномерном заполнении литейной формы расплавленным металлом. Важное значение при заливке имеет обеспечение рациональной температуры заливки расплавленного металла. Она должна быть примерно на 100 -150 °С выше температуры линии ликвидуса. Для отливок из серого чугуна температура заливки обычно находится в пределах 1230-1300 °С, для мелких и средних отливок - 1320 – 1400 °С, для тонкостенных – 1360 – 1450 °С. Высокопрочный и белый чугун заливают при температуре 1320-1450 °С, углеродистые и низколегированные стали – при температуре 1520-1560 °С. Для тонкостенных отливок из легированной коррозионно-стойкой стали 12Х18Н9ТЛ рациональная температура заливки достигает 1620 °С.

Бронзы и латуни обычно заливают при температурах 1000 – 1100 °С, алюминиевые и магниевые сплавы – при 680-760 °С, титановые сплавы – при 1800 – 1860 °С.

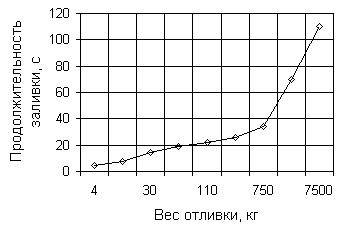

Продолжительность заливки расплава в форму зависит от степени сложности конфигурации отливок, литейного сплава и металлоемкости литейной формы [15]

Таблица 1.4.

Примерная длительность охлаждения отливок [14]

| Характеристика отливок | Длительность охлаждения, час. | ||

| Масса отливок, кг | Средняя толщина стенок, мм | Стальные отливки | Чугунные отливки |

| До 10 | 5-15 | 0,2-0,5 | 0,2-0,4 |

| 10 – 50 | 15-20 | 0,5-0,8 | 0,4-0,6 |

| 50-100 | 15-30 | 2-5 | 0,8-2,0 |

| 100-500 | 20-50 | 6-8 | 4-6 |

| 200-2000 | 30-80 | 18-24 | 18-20 |

| 2000-10000 | 50-120 | 36-50 | 24-36 |

Рис. 1.21. Влияние веса отливки на продолжительность заливки

Охлаждение отливок в литейных формах после заливки происходит от температуры заливки до достижения рациональной температуры выбивки.

Продолжительность выдержки в форме определяется толщиной стенки отливки, свойствами залитого сплава и литейной формы, температурой выбивки. Она может быть рассчитана или определена экспериментально.

Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные, крупные (массой 50-60 т) – в течение нескольких суток и даже недель.

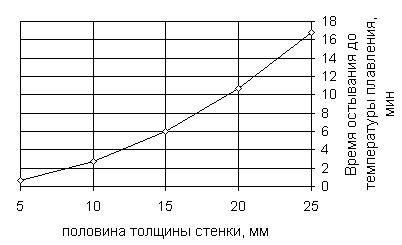

На рис. 1.22 представлена зависимость времени остывания расплава от температуры заливки до температуры плавления от размера, характеризующего толщину стенок отливки

Рис. 1.22. Влияние толщины стенки на время остывания отливки от заливки расплава до начала кристаллизации отливки при теплофизических характеристиках формовочной смеси

, и теплоемкости литейного сплава

, и теплоемкости литейного сплава  .

.

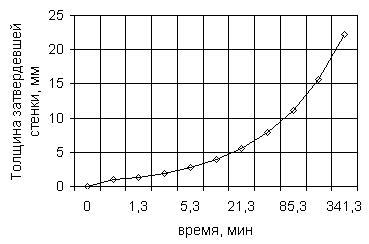

Время кристаллизации значительно больше, чем время остывания расплава до начала кристаллизации (рис. 1.23).

Рис. 1.23. Влияние времени на толщину кристаллизованного слоя расплава. Теплофизические характеристики формовочной смеси и литейного сплава те же, что на рис. 1.22

Это связано с тем, что скрытая теплота кристаллизации больше, чем теплосодержание расплава при остывании на сравнительно небольшое изменение температуры (» 70 °С), а также с тем, что с течением времени плотность теплового потока, поступающего из отливки в литейную форму, уменьшается.

Для сокращения времени охлаждения массивных отливок используют различные методы принудительного охлаждения: обдувают воздухом, в формы при формовке укладывают змеевики, по которым пропускают воздух или воду.

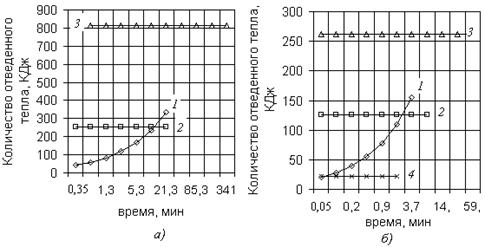

На время остывания и количество отведенного тепла существенное влияние оказывают свойства литейного сплава: теплоемкость, плотность, удельная теплота плавления, температуры заливки, плавления и выбивки (рис.1.24).

Рис. 1.24. Закономерности остывания стальной (а) и алюминиевой (б) отливок пластин размерами 100 мм*100 мм*10 мм в сырую песчаную форму с добавлением опилок: 1- зависимость количества отведенного тепла от времени, 2 – количество теплоты до полного затвердения, 3 – количество теплоты до выбивки отливки, 4 –количество теплоты до температуры плавления

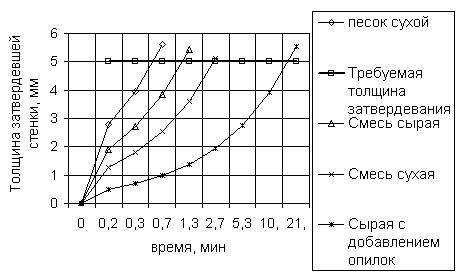

Согласно формулам 1.39-1.40 коэффициент аккумуляции тепла формовочной смеси  существенно влияет на скорость кристаллизации и на время затвердевания отливки (рис. 1.25)

существенно влияет на скорость кристаллизации и на время затвердевания отливки (рис. 1.25)

Рис. 1.25. Влияние коэффициента аккумуляции тепла формовочной смеси на время затвердевания отливки. Значения  см. в табл. 1.2.

см. в табл. 1.2.

С уменьшением коэффициента аккумуляции тепла  снижается скорость отвода теплоты и, соответственно, скорость кристаллизации. Как уже отмечалось, скорость отвода теплоты в литейную форму влияет на кристаллизацию металла, на размеры образующихся зерен. В начальный период времени кристаллизации при наибольшей плотности теплового потока образуется мелкозернистая литейная корка. Поскольку она находится в контакте с формовочной смесью литейная корка, как правило, загрязнена включениями.

снижается скорость отвода теплоты и, соответственно, скорость кристаллизации. Как уже отмечалось, скорость отвода теплоты в литейную форму влияет на кристаллизацию металла, на размеры образующихся зерен. В начальный период времени кристаллизации при наибольшей плотности теплового потока образуется мелкозернистая литейная корка. Поскольку она находится в контакте с формовочной смесью литейная корка, как правило, загрязнена включениями.

Затем плотность теплового потока падает и скорость кристаллизации уменьшается. В связи с относительно малой скоростью охлаждения для литья в песчаные формы характерна крупнозернистая структура отливок.

Поскольку реальные детали имеют различную толщину стенок, элементов, то в первую очередь кристаллизуются и затвердевают более тонкие части детали, тогда как ее более массивные элементы остаются все еще жидкими.

Выравнивание процессов затвердевания различных элементов отливок может быть достигнуто с помощью регулирования теплообмена. С этой целью в литейную форму встраивают обладающие высокой теплопроводностью элементы, называемые холодильниками. Холодильники обычно изготавливают из чугуна, реже из графита, магнезита. Между холодильником и внутренней поверхностью формы оставляют стенку из формовочной смеси, через которую достаточно быстро устанавливается стационарный теплообмен. При этом тепловой поток через стенку зависит от ее толщины.

После затвердевания отливку выдерживают в форме для охлаждения до температуры выбивки. Теплота, содержащаяся в расплавленном металле с учетом скрытой теплоты кристаллизации, при охлаждении отливки до температуры ее выбивки из литейной формы переходит в литейную форму и неравномерно нагревает формовочную смесь. На периферии литейной формы, т.е. вблизи опоки, температура формовочной смеси практически не должна существенно повышаться, поскольку это привело бы к замедлению процесса охлаждения отливки. На внутренней поверхности литейной формы температура формовочной смеси равна температуре выбивки:

Выбивка отливок – процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку форм обычно выполняют на различных выбивных установках. Остатки стержней после выбивки из форм удаляют из отливок пневматическими зубилами или в гидравлических камерах и электрогидравлических установках.

Во избежание искажения формы отливок, образования трещин и других дефектов отливок выбивка должна производится только после завершения процессов кристаллизации, формирования отливок и приобретения ими достаточной прочности.

Для неответственных крупных стальных отливок простой конфигурации температура выбивки должна быть ниже 600 – 700 °С, для небольших простых отливок – 400 -500 °С, для более ответственных и сложных отливок – 200-300 °С, для ответственных отливок из малотеплопроводных легированных сталей – 150-200 °С [14].

Мелкие чугунные отливки извлекают из формы при температуре 700 – 800 °С, средние – при температуре 400 – 500 °С, крупные при температуре 300-400 °С. Отливки из бронзы выбивают при температуре 300 – 500 °С, алюминиевые - при 200-300 °С, магниевые – при 100-150 °С [15].

Обрубка отливок представляет собой процесс удаления литников, прибылей, выпоров и заливов (облоев). Ее осуществляют с помощью дисковых и ленточных пил, пневматических зубил, а также электродуговой или газовой резкой.

Очистка отливок – процесс удаления пригара, остатков формовочной смеси с поверхностей отливок. Она производится во вращающихся барабанах за счет трения друг друга деталей и чугунных «звездочек», загружаемых в барабаны вместе с отливками; в гидропескоструйных установках струей воды с песком под давлением до 3 МПа; в дробеметных (дробеструйных) барабанах и камерах струей чугунной или стальной дроби, химической или электрохимической обработкой и другими способами.

Дата публикования: 2014-10-25; Прочитано: 1448 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!