|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Экспериментальная отработка насосов и турбины ТНА. Установки и стенды для испытаний ТНА

|

|

Автономные испытания насосов проводят для определения рабочих и кавитационных характеристик. При снятии рабочей характеристики определяют зависимости создаваемого напора, мощности и КПД насоса от расхода жидкости при номинальной частоте вращения и постоянном давлении на входе в насос. При снятии кавитационной характеристики насоса определяют зависимость напора, мощности и КПД от давления на входе при номинальном расходе и частоте вращения ротора насоса. Эти характеристики обычно снимают на установках с использованием очищенной от механических примесей смягченной воды. На рис. 13.6 приведена схема установки для испытания насоса двигателя.

Расходная емкость 12 заполняется водой бустерным насосом 1. Необходимый уровень подпора (р вх) устанавливается вентилями и дросселем 4, 11 и 13. При открытии вентиля 4 вода через фильтр 5 поступает к испытуемому насосу 8. Заданную частоту вращения насоса устанавливают электромотором 10, месдоза 9 служит для измерения крутящего момента. Клапаном 4 устанавливается необходимый расход, значение которого измеряется датчиками расхода 6. Напор насоса регулируется дросселем 11, устанавливаемым в его напорной линии.

Рис. 13.6. Схема установки для испытания насосов:

1 – насос заправочный; 2 – фильтр; 3 – вентиль; 4 – отсечной клапан; 5 – фильтр; 6 – расходомер; 7 – манометр; 8 – испытуемый насос; 9 – месдоза; 10 – электромотор; 11 – дроссель; 12 – расходный бак; 13 – вентиль перелива

Для построения рабочих характеристик расход изменяют через определенные интервалы времени, поддерживая постоянными частоту вращения ротора и давление на входе. Для снятия кавитационных характеристик при номинальном значении расхода ступенчато снижается давление на входе в насос. Срыв работы насоса определяется по интенсивному падению значений параметров на выходе из него.

Энергетические характеристики  представлены на рис. 13.7, а. По указанным зависимостям для любого заданного режима насоса по объемному расходу

представлены на рис. 13.7, а. По указанным зависимостям для любого заданного режима насоса по объемному расходу  и угловой скорости вращения ротора насоса

и угловой скорости вращения ротора насоса  можно определить его основные параметры: развиваемый напор Н, потребляемую мощность N и коэффициент полезного действия

можно определить его основные параметры: развиваемый напор Н, потребляемую мощность N и коэффициент полезного действия  . Универсальная кавитационная характеристика насоса представлена в виде зависимости

. Универсальная кавитационная характеристика насоса представлена в виде зависимости  на рис. 13.7, б.

на рис. 13.7, б.

|

|

Рис. 13.7. Универсальные энергетические (а) и кавитационные (б) характеристики насосов

Универсальные энергетические и кавитационные характеристики можно получить как расчетным, так и экспериментальным путем. Однако современные методы теоретического расчета характеристик еще не обладают достаточной точностью. Поэтому на практике характеристики определяются экспериментально на специальных экспериментальных установках (см. рис. 13.6).

При кавитационных испытаниях определяется критический кавитационный запас насоса, под которым понимается режим, при котором напор насоса падает ниже величины, заданной по техническому заданию на ДУ. На рис. 13.8 проиллюстрировано понятие критического кавитационного запаса, соответствующего допустимому падению давления на выходе из насоса ∆рД при испытаниях кислородного и водородного насосов.

Рис. 13.8. Кавитационные характеристики насосов:

1 – кислородный насос; 2 – водородный насос; I – момент начала кавитации в насосе; II и III – первый и второй критические режимы работы насоса; IV и V – критические кавитационные запасы насосов, ∆р д – величина допустимого падения напора насоса; К – кавитационный запас насоса, K = p вх - p H / ( , p вх – давление на входе в насос; p H давление насыщенных паров;

, p вх – давление на входе в насос; p H давление насыщенных паров;  - плотность жидкости; g – ускорение свободного падения

- плотность жидкости; g – ускорение свободного падения

Автономные испытания турбин проводят в модельных режимах, определенных с учетом требований теории подобия. В качестве рабочего тела чаще всего используют воздух или фреон. Стенды для испытания турбин и оценки их характеристик при использовании различных модельных газов могут быть выполнены по открытой (с выбросом рабочего тела после турбины в окружающую среду) или по замкнутой схеме.

В некоторых случаях, особенно для двигателей больших тяг, проводят автономные испытания ТНА совместно с газогенератором, так как для испытания ТНА требуется очень больших затраты мощности. Кроме того, в некоторых случаях автономная совместная отработка ТНА и газогенератора при огневых испытаниях позволяет существенно сократить материальные затраты на создание двигателя, так как возможный аварийный исход испытания этого узла не ведет к разрушению двигателя в целом.

При совместных испытаниях ТНА с газогенератором питание газогенератора компонентами топлива можно осуществлять от стендовых систем высокого давления. Такая схема была принята при отработке ТНА низкого и высокого давлений двигателя SSМЕ на стенде “Кока-1” испытательного комплекса в Санта-Сюзанна (США). Стенд обладал целым рядом недостатков, которые создавали определенные трудности при проведении испытаний ТНА и снижали качество полученных результатов. В первую очередь следует отметить, что условия испытания ТНА на стенде значительно отличались от условий их работы в составе двигателя. Так как при автономных испытаниях отсутствует взаимное влияние между элементами ТНА, переходные режимы (запуск, выход на режим и останов) существенно отличаются от переходных режимов при работе ТНА в составе двигателя.

Недостатком рассмотренной выше схемы испытаний насосов является ограниченность ресурса испытаний, который определяется запасом компонента в стендовых баках для питания насосов, так как компонент после насосов сливается в стендовую емкость или дожигается в стендовом дожигателе (при испытании водородного насоса). Применение газогенераторного привода также ограничивает ресурс работы установки из-за громоздкости вытеснительной системы питания газогенератора и малых запасов компонентов и газа. Возможны и другие схемы привода турбины, например с использованием газообразного водорода или же газогенератора, питающегося компонентами топлива от испытуемых насосов.

Для увеличения продолжительности испытания насоса в испытательном стенде предусматриваются специальные системы циркуляции криогенного компонента.

Известно, что при течении жидкости в трубопроводах и элементах арматуры происходят необратимые процессы, приводящие к росту энтропии потока, и возврат параметров жидкости к исходным возможен лишь при условии ее охлаждения. Этот процесс, простой для обычных жидкостей, существенно затруднен для криогенных жидкостей. Так, например, при течении криогенной жидкости в насосе увеличение напора сопровождается прогревом компонента топлива на 5…10 градусов.

В стендовой системе питания для охлаждения жидкости после насоса можно применять поверхностный теплообменник, однако он должен иметь большую поверхность, особенно при использовании гелия и водорода. Велики также гидропотери и затраты на циркуляцию теплоносителя, так как обычно используют пар охлаждаемой жидкости. Другой способ реализации – слив отработанной жидкости в промежуточную емкость, где она охлаждается до температуры насыщения в результате частичного испарения. Очевидно, что данный способ связан с минимальными потерями жидкости для охлаждения, но при этом увеличивается вероятность ее загрязнения и нарушается непрерывность процесса циркуляции, т. е. продолжительность испытания насоса на стенде определяется объемом расходного бака.

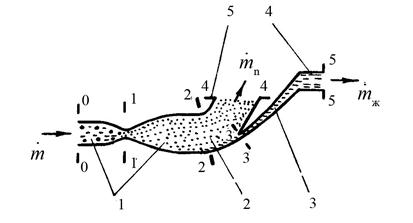

Указанные недостатки устраняются при использовании для циркуляции криогенного компонента струйного парожидкостного насоса сепарационного типа (струйных преобразователей энергии), принципиальная схема которого приведена на рис. 13.9. Насос работает следующим образом. Жидкость охлаждается в струйном аппарате в результате испарения части ее в сопле 1 и удаления пара из парожидкостной смеси в сепараторе 2. Сепаратор представляет собой кольцевой канал, в котором капли жидкости за счет центробежной силы отбрасываются к периферии. На наклонной пластине, образующей диффузорный канал 3, происходит восстановление давления оставшейся жидкости, которая отводится через патрубок 5 с расходом  , а испарившаяся часть жидкости с расходом

, а испарившаяся часть жидкости с расходом  отводится через патрубок 4.

отводится через патрубок 4.

Рис. 13.9. Принципиальная схема струйного парожидкостного насоса сепарационного типа:

1 – сопло; 2 – сепаратор; 3 – диффузор; 4, 5 – выхлопные патрубки

Схема стендовой установки для испытания насоса, перекачивающего криогенную жидкость, с циркуляционным контуром питания представлена на рис. 13.10. Установка включает расходный бак 1, откуда криогенная жидкость через отсечной клапан 2 поступает в испытуемый насос 5. Жидкость, проходя через струйный парожидкостный насос 7 и открытый сливной клапан 8, поступает в сливной бак 10. После завершения захолаживания системы запускается насос 5 (например, включением электропривода или газового привода от газогенератора, которые на схеме не показаны). Циркуляционный контур включается открытием клапана 9, затем клапан слива 8 закрывается. При этом в парожидкостном cтруйном насосе происходит разделение фаз: паровая фаза отводится по магистрали через осевой отвод струйного насоса 7 в дренажную емкость 6, в которой собирается конденсированная часть пара, а жидкая фаза по замыкающему контуру, через центробежный сепаратор, диффузорный канал и клапан 9 возвращается на вход в насос.

Рис. 13.10. Схема стендовой установки для испытания насоса окислителя с циркуляционным контуром питания:

1 – топливный бак; 2 – клапан подачи; 3 – дренажный клапан; 4 – магистраль слива конденсированной части испарившейся жидкости; 5 – испытуемый насос; 6 – дренажная емкость; 7 – струйный парожидкостный насос; 8 – клапан слива; 9 – дроссельный клапан включения циркуляционного контура; 10 – сливной бак; 11 – магистраль возврата жидкости в топливный бак; 1 2 – клапан; 13 – фильтр

Общий расход двухфазного компонента, проходящий через насос, составит

,

,

где  ,

,  - расход жидкой и паровой фаз двухфазного потока компонента соответственно.

- расход жидкой и паровой фаз двухфазного потока компонента соответственно.

Эффективность работы циркуляционного контура определяется коэффициентом возврата (К в), равным отношению расхода жидкости через диффузор ( ) к расходу двухфазного потока через сопло (

) к расходу двухфазного потока через сопло ( ):

):

К в =  . (13.1)

. (13.1)

Коэффициент возврата К в может достигать 0,9 при перекачивании двухфазного потока кислорода и 0,6…0,7 – при перекачивании двухфазного потока водорода, т. е. в этом случае 10 % (или 30…40 %) компонента теряется на испарительное охлаждение.

Продолжительность испытания при этом определяется расходом компонента из бака 1 ( ), равным расходу пара (

), равным расходу пара ( ), т.е. расходом компонента для компенсации потерь жидкости на испарение.

), т.е. расходом компонента для компенсации потерь жидкости на испарение.

Дата публикования: 2014-10-19; Прочитано: 2913 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!