|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Автоматика

|

|

Автоматика

Інтегрована система автоматизації роботи більшості машин фірми Неіdelberg зводить всі окремі компоненти автоматизації в єдину загальну систему. Тим самим гарантована безпроблемна узгодженість і надійність роботи всіх компонентів машини.

Основою автоматизації Speedmaster є система СРТгоnіс. За завданням друкаря до заданого моменту з допомогою програмного забезпечення активізуються всі потрібні функції. Це звільняє друкаря від рутини. Цільові сигнали зворотнього зв'язку, що надходять 3 мережі розміщених у машині датчиків, можуть бути охоплені одним поглядом на центральному пульті керування з дисплеями високої роздільності. СРТгоnіс розрахована на довготривалий час застосування, а відповідні модулі і модифікації дають змогу пристосовувати систему до будь-яких індивідуальних завдань друкарні.

СРС - це система автоматичного налагоджування машини, яка з особливою ретельністю відпрацьовує в умовах частої зміни замовлень. В застосуванні з названою вище системою вона дає змогу вести постійний контроль за якістю і управляти нею. Зокрема СРС1 має випробуване дистанційне управління фарбою і суміщенням. Програма припрацьовки фарби і її компенсації щодо швидкості накладення значною мірою економить папір і час на налагоджуванні. Треба додати, що система СРС збудована за модульним принципом, усі модифікації мають безпосередній зв'язок з цифровою системою управління Speedmaster. Система контролю якості СРС 21 - це передова колориметрична техніка. Вона вимірює спектрофотометрично, а оцінює результати вимірів за критеріями, аналогічними до сприйняття оком людини. Це особливо важливо при застосуванні спеціальних фарб, наприклад в друці етикеток, на картонних коробках тощо. Система автоматично розраховує і коригує подання фарби у відповідності до кольоропроби. А пристрій зчитування друкарських форм СРС 31 є високоточним приладом для вимірювання частки друкарських елементів на формі. Це дає змогу попередньо настроїти фарбовий апарат, в тому числі й при малій площі друкування і тонких шарах фарби.

Цілком автоматичне суміщення в машині забезпечує система Аutoregister СРС 42, що звільняє друкаря від багатьох операцій ручної роботи і довготривалих операцій щодо суміщення. По-перше, вже вмонтована система автоматичного встановлення друкарських пластин Аиtо-рlate сама собою забезпечує майже нормальне суміщення, а по-друге, автоматичне коригування здійснює Аutoregisterі підтримує протягом всього процесу друку, постійно видаючи друкареві інформацію щодо найменшого відхилення у суміщенні. До речі, нові чотириміліметрові позначки для суміщення дають змогу здійснювати коректуру до 1/100 мм. Суміщувальні позначки можуть бути або змонтовані або в цифровому вигляді інтегровані на додрукарському ступені підготовки.

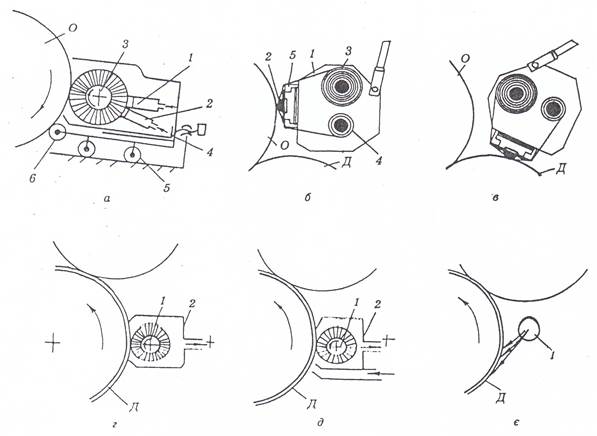

Оскільки людина може зауважити несуміщення фарб у декілька сотих міліметра, для підтримування високої точності суміщення фарб (до 0,01мм) існують спеціальні пристрої для контролю. Фірма «Неіdelberg» розробила пристрій СРС 42 з автоматичним контролем за суміщенням фарб безпосередньо в багато фарбовій друкарській машині. Для цього розроблено спеціальні смуги контрольних марок, які друкуються з лівого Л і правого П (мал.2) країв аркуша по ходу його руху (на рисунку напрям руху аркуша показано стрілкою). Ці мітки дозволяють стежити за осьовим, поздовжнім і діагональним суміщенням фарб.

Мал.2 Схема розташування міток суміщення фарб

Самонаклад

Вирішення проблем самонакладу здійснюється з допомогою високопродуктивної пневмоголовки Ргеset, призначеної для централізованого, з пульту управління, настроювання на формат, що має чимале значення для швидкого переналагоджування в умовах частої зміни замовлень. Ргеset-самонаклад забезпечує високоточне вирівнювання аркушів протягом всього процесу друкування. Він розрахований на роботу зі швидкістю машини в 15000 аркушів на годину і в тому числі з важким картоном.

Система впевнено і надійно виявляє неподачу, перекошування, ранні, подвійні аркуші. Коригування похибок ведеться без втручання людини. Ультразвуковий датчик безперервно контролює контур стапеля і автоматично коригує положення стапельного стола, що забезпечує надійне просування аркушів з постійною відстанню від бокового упора. Залежний від товщини задруковуваного матеріалу підйом стапеля поліпшує стабільність роботи самонакладу без потреби його підрегульовування. Дія безконтактних щупів заснована на тому, що проходження біля них одного аркуша, двох аркушів або при відсутності аркуша змінюється ємність конденсатора (сх. r), інтенсивність світлового потоку, який падає на фотоелемент 1 (сх. д) від джерела світла 2, або енергія ультразвуку, яку виробляє джерело 2 і сприймає приймач 1 (сх. е). Щупи типу, які показані на схемах а,б,в, встановлюють перед стрічковим транспортером, що дає можливість відреагувати на відокремлення зі стосу здвоєних аркушів відразу після появи цього положення.

Друкарський апарат

Конструкція, виготовлення, вибір матеріалів для виготовлення друкарського апарату спрямовані на забезпечення надійності, довготривалості в роботі на високих швидкостях, високої якості і точності.

Циліндри друкарського апарата АРМ виготовляють зазвичай із високоміцного сірого чавуну. Для полегшення вони виготовляються порожнистими з радіальними і повздовжними ребрами жорсткості (мал.3,4). У машинах офсетного плоского друку робоча поверхня циліндрів має антикорозійне покриття. Щоб зменшити динамічні навантаження в приводі і забезпечити спокійне (без вібрацій) обертання, всі циліндри перед встановленням їх у машину проходять балансування. З цією ж метою на циліндрах застосовують контактні кільця.

Щоб проконтролювати налагодження друкарського апарата при друкуванні на матеріалах різної товщини, на друкарському циліндрі встановлюють контрольні кільця, які утворюють зазор між контактними кільцями офсетного циліндра.

Високоточні підшипникові опори циліндрів і передаточних барабанів гарантують протягом довгих років чудове обертання; розраховані на комп'ютері, оптимізовані станини і шліфувальні опорні кільця забезпечують максимум плавності на всіх швидкостях.

Друкарські циліндри подвійного діаметру хромовані і мають високоякісне гартування, устатковані власним штатним змивальним пристроєм.

Конструкцію захоплювачів друкарського циліндра аркушевої офсетної машини показано на мал.3. На валику А, встановленому на торцевих стінках друкарського циліндра, нерухомо закріплені гвинтами 1 обойми 2. Захоплювачі 3 встановлені вільно і з'єднані з обоймою пружинами стиску 4. Захоплювачі виконуються штампованими і конструкція дозволяє знімати їх з валика А при пошкодженні або поломках, не виймаючи його з торцевих стінок машини. Аркуш паперу 5 захоплювачі притискують до опор 6. Кожний захоплювач, в залежності від товщини паперу, має індивідуальне регулювання з допомогою гвинта 7 і контргайки 8. Правильно відрегульовані захоплювачі повинні з однаковою силою утримувати затиснутий аркуш при відкриванні одночасно відходити від площини опор.

Для збільшення тертя робоча частина опор захоплювачів покривається шаром зернистого зносостійкого матеріалу (наприклад, алмазним порошком, карбідом вольфраму), наноситься фрикційний матеріал (типу гуми, поліуретану) або весь носик захоплювачів виготовлюється із фрикційного матеріалу. Залежно від товщини тиражного паперу, яка може змінюватися від 0,03мм до 1,0мм, опори захоплювачів у деяких машинах можуть зміщуватись у радіальному напрямку. У багатосекційних машинах це зміщення може відбуватися на всіх секціях машини одночасно. Розміщення захоплювачів вздовж твірної друкарського циліндра повинно забезпечити їх розходження із захоплювачами суміжних пристроїв (захоплювачами форгрейфера і вивідних пристроїв).

Мал. 3 Конструкція захоплювачів друкарського циліндра аркушевих машин офсетного друку

Офсетні циліндри служать для передавання зображення з друкарської форми на задрукований матеріал. їх обтягують декелем з одного або двох гумотканинових полотнищ або з гумотканинового полотнища і підкладки.

Гумотканинове полотнище 1 (мал.4) обрізають за розміром, пробивають отвори і закріплюють поза машиною між планками 2, 3 гвинтами 4 (сх.в). Після цього планки разом з полотнищем надягають через спеціальні отвори на гвинти 5 валиків 6, розташованих у виїмках офсетного циліндра О (сх.а). Штифти 7 під дією пружин 8 входять у пази планки 2 і фіксують їх на валиках 6. Повертаючи ключем черв'яки 9 (сх.б), розташовані на торцях офсетного циліндра, через черв'ячні колеса 10, жорстко зв'язані з валиками 6, натягують офсетне полотнище, щільно притискуючи його до поверхні циліндра.

Мал.4 Поперечний розріз офсетного циліндра

Оскільки нове офсетне полотнище на циліндрі витягується, то після його встановлення пропускають під натиском через машину 200-300 макулатурних аркушів. У результаті декель витягується, після чого машину зупиняють і підтягують декель. Через деякий час роботи машини декель потрібно підтягнути повторно. Зусилля натягування офсетного полотнища становить 100-120 Н/см.

Формні циліндри служать для встановлення форми, мають пристрої для її закріплення і механізми для зміщення форм по колу і в осьовому напрямках.

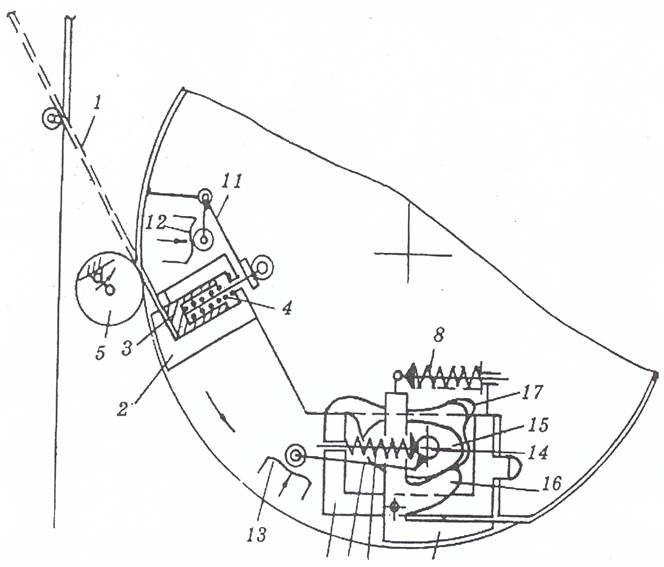

У деяких аркушевих ротаційних машинах (в тому числі в машинах фірми Неіdelberg) застосовують пристрої для автоматичного або напівавтоматичного закріплення пластинчатих форм. У напівавтоматичному режимі друкар натискує на кнопку, щоб формний циліндр повернувся і зупинився у відповідному положенні. Після цього друкар вводить передній край форми 1 (рис.5) між нерухомою 2 і рухомою 3 планками. Рухома планка 3 при цьому втоплена. Притиск переднього краю форми здійснюють пружини 4. При натисканні на наступну кнопку формний циліндр повертається, а притискні ролики 5, опустившись, щільно притискують форму до поверхні формного циліндра. При досягненні певного положення формний циліндр зупиняється з відкритими клапанами 6 і задній край форми потрапляє під них. При повороті важеля 7 проти годинникової стрілки із-за відходу кулачка 13 пружини 8 здійснюють притиск заднього краю форми клапанами 6 до притискної шини 9, а пружини 10 здійснюють натягування форми. Звільнення форми відбувається за рахунок взаємодії важелів 11 і 7 з кулачками 12 і 13, які знаходяться з торців формного циліндра і керуються з допомогою пневмоциліндрів. Так при повороті важеля 7 за годинниковою стрілкою повертається вал 14 і кулачок 15 через відросток 16 повертає клапани 6 у відкрите положення, а кулачок 17 відводить пристрій для закріплення заднього краю форми у вихідне положення.

Настроювання друкарського апарата відбувається автоматично після завдання товщини задруковуваного матеріалу на центральному пульті управління, а увімкнення натиску - пневматично, що забезпечує високу безпеку праці обслуговувального персоналу.

Мал.5 Схема пристрою для автоматичного закріплення пластинчастої форми

Плавне просування аркуша здійснює передатковий барабан потрійного діаметра з запатентованими аеродинамічно сформованими жорстяними кожухами. При обертанні ці кожухи створюють повітряну подушку, на якій свіжовіддруковані аркуші транспортуються між друкарськими апаратами без взаємодоторкання. При друкуванні на легких сортах паперу додатково вводяться в дію спрямовуючі сегменти, які стабілізують рух аркушів.

Фірма Неіdelberg практикує обтягування передавальних циліндрів спеціальним металевим покриттям із структурованою хромованою поверхнею, в якої малий кут змочування при контакті зі свіжо віддрукованою фарбою (мал.6).

У результаті цього суттєво зменшується її перехід на цю поверхню.

Мал. 6 Покриття з тканини на передавальному циліндрі

Перетискування фарби відсутнє при передаванні аркушів з піддувом їх повітрям. На мал.7 и 8 показано передавання аркуша передавальним циліндром 1 потрійного діаметра фірми Неіdelberg з трьома системами захоплювачів 2, які забирають аркуш у друкарського циліндра Д1 з двома системами захоплювачів і передають його друкарському циліндру Д2. На нижніх напрямних 3 закріплено ряди вентиляторів 4, які подають повітря під віддрукований аркуш і таким чином підтримують його в радіальному напрямку. Це забезпечує сприятливі умови для безконтактного проведення аркуша, розгладжує його, Що особливо важливо при друкуванні на тонких сортах паперу. Сила повітряних струменів, створених вентиляторами задається автоматично в залежності від товщини і формату паперу.

Для зручності обслуговування друкарських секцій в приводі циліндрів передбачають можливість їх виключення від загального приводу машини на час налагодження друкарських апаратів і провертання вручну. Правильність зачеплення зубчастих коліс при наступному включенні циліндрів забезпечується фіксаторами.

Щодо встановлення друкарської пластини на формний циліндр, то воно з допомогою згаданої автоматичної системи здійснюється протягом однієї хвилини без застосування жодних інструментів. Причому форма кріпиться одразу точно і без деформацій. Захисне огородження перед формним циліндром забезпечує надійне встановлення пластини до зміни наступного замовлення.

Мал. 7 Схема передачі аркушів між друкарськими секціями передавальним циліндром потрійного діаметра з нижнім піддувом

Мал.8 Передавальний циліндр потрійного розміру

(Speedmaster CD, Heidelberg)

Мал.. 8а Автоматична установка формних пластин

Фарбовий апарат і зволожування

Speedmaster CD102 наділений високопродуктивним фарбовим апаратом з 21 валиком і розтиральним циліндром, що відповідає найвищим вимогам рівномірного тиражного друку із високою якістю. Програма припрацьовування фарби запускається простим натисненням кнопки. Автоматично в залежності від зображення відбувається перерозподіл фарби по зонах у відповідності з записаною інформацією про друкарську форму. Сюди ж інтегроване і зволожування, чим досягається в якнайкоротший термін фарбо-водяний баланс. Система подачі фарби автоматично компенсує її кількість в залежності від швидкості роботи (мал.9).

Усі моделі Speedmaster можуть бути оснащені системою регулювання температури фарбового апарата, з допомогою якої температура може утримуватися стабільною. Таким чином це дає змогу готовності до застосування сухого офсету. А до того ж - це добротний засіб утримання постійної якості друкованої продукції протягом усього тиражу. Адже регулюється температура трьох розтиральних циліндрів і дуктора.

Мал..9 Схема фарбовового апарата аркушевої офсетної машини

Speedmaster 102

Мал.. 10 Схема груп живлення фарбових апаратів з розрізаними фарбовими ножами

На мал. 10 наведена схема груп живлення фарбових апаратів з розрізаними фарбовими ножами. В аркушевих офсетних машинах Heidelberg у фарбовому кориті 1 застосовується фарбовий ніж, який складається з набору коротких ексцентричних циліндрів 2 (сх. б), що по краях мають вузькі опорні кільця, які через тонку плівку 4 контактують з дукторним циліндром 5. При повороті ексцентричних циліндриків між плівкою і дукторним циліндром утворюються щілини, через які виводиться фарба шарами різної товщини b1,b2, b3які розділені проміжками, вільними від фарби. Ці проміжки в розкочувальній групі будуть в подальшому заповнені фарбою за рахунок осьового переміщення розкочувальних циліндрів.

Повертанням ексцентричних циліндриків керують індивідуальні крокові електродвигуни 6 через гвинтові 7 і важільні 8 передачі. Для ручного регулювання подавання фарби встановлені маховички 9. Фіксацію кута повертання електродвигуна і передачу інформації на дисплей здійснюють потенціометри 10. Плівка 4, як і в попередньому випадку, захищає ексцентричні циліндрики від потрапляння фарби і полегшує змивання фарбового корита.

Мал.. 11 Автоматично керований п’ятивалковий зволожуючий апарат Alcolor

Щодо зволожування, то його функції виконує автоматично керований п'ятивалковий апарат АІсоІог, який теж компенсує роботу в залежності від швидкості. Зволожувальний апарат устатковано зональним поперечним по-вітрянагнітачем для випаровування надлишкової вологи при друкуванні малих форматів або на пробільних місцях. АІсоІог забезпечує швидке досягнення фарбо-водягюго балансу. Він дає змогу подавати екстремально малу кількість вологи, отримуючи високонтрастний друк і стабільну роботу при тиражному друці (мал.11). До складу апарата входять: ванна І, дукторний погумований валик 2, сталевий хромований передавальний циліндр 3, накочувальний валик 4 і розкочувальний циліндр 5. Проміжковий циліндр 6 з рільсановим покриттям з'єднує зволожувальний апарат з накочувальним валиком 7 фарбового апарата.

Дукторний валик 2 і передавальний циліндр 3 мають електронно керований і узгоджений зі швидкістю машини індивідуальний привод, завдяки чому кількість вологи, що наноситься на форму, при різних швидкостях роботи машини є сталою.

Накочувальний валик 4 і розкочувальний циліндр 5 приводяться зубчастою передачею і обертаються швидше передавального циліндра 3 внаслідок чого між циліндром 3 і накочувальним валиком 4 утворюється тонкий шар вологи.

Розкочувальний циліндр 5 має також і осьове переміщення для вирівнювання зворотного рельєфу зволожувального розчину від друкарської форми. Накочувальний валик 4 зволожувального апарата одержує фарбу з друкарської форми і безпосередньо від фарбового апарата за допомогою проміжкового циліндра 6 під час підготовки машини до друкування і розкочування фарби, внаслідок чого раніше встановлюється рівновага в емульсії «фарба-вода», і одержують якісні відбитки. При друкуванні тиражу проміжковий циліндр 6 автоматично за допомогою пневматики відводиться від накочувального валика 7 фарбового апарата і волога наноситься на форму тільки накочувальним валиком 4. Наддув повітря над валиками зволожувального апарата дає можливість зонально регулювати подавання вологи на форму.

В арсеналі Гейдельберга є і зволожувальний апарат зі зменшеним вмістом або й взагалі без спирту. Може бути також застосована система Variosystem для уникнення «марашок». Ця система теж може працювати в комплексі з системою управління СРТгопіс.

Машини устатковані автоматичними системами змивання, які дають значне скорочення непродуктивних простоїв. Фарбовий і зволожувальний апарати, офсетний і друкарський циліндри можуть бути помиті одночасно і окремо. Наприклад, офсетні полотна і друкарські циліндри можуть бути помиті одночасно в один прийом протягом зміни стапеля. У пристроях все влаштовано так, щоб забезпечувати якнайкраще очищення поверхонь і ліквідацію будь-яких залишків бруду чи пилу. Застосовуються, до того ж, засоби, які максимально адаптовані до охорони навколишнього середовища.

Допоміжні і контрольно-блокувальні пристрої

Для надійного виконання основної функції - друкування друкарські апарати оснащуються додатковими пристроями для очищення від пилюки офсетного циліндра і задрукованого матеріалу, для притиску аркушів до друкарського циліндра, для контролю якості друку і контролю стану друкарських апаратів при налагоджуванні і в процесі їх роботи, а також для запобігання травматизму і перевантажень, машини.

Змивні пристрої застосовуються для змивання пилюки з поверхні офсетного циліндра, забрудненої фарбами і різними чужорідними частинками.

Потреба в змиванні виникає після кожних 4-6 тисяч відбитків, а при використанні надмірно запилених паперів і фарб - навіть через 2-4 тисячі відбитків. Практично офсетні полотнища змиваються рідше, зазвичай під час перезаряджування стапеля самонакладу, у результаті чого страждає якість відбитків: з'являються білі цятки, особливо помітні на плашках.

Вручну двоє робітників змивають, наприклад, чотири офсетні циліндри форматом 70 на 100см за 5-6хв, у той же час, коли застосовують змивні пристрої, то на цю операцію виконують за 2 хвилини. Схеми різних змивних пристроїв показано на мал.12,а,б.

На мал. 12, а зображено щітковий пристрій фірми Heidelberg.Розчин або вода з баків по трубопроводах через балку-розпилювач 1 розчину або балку-розпилювач 2 води подається на щітковий валик 3, який одержує через зубчасту передачу зустрічний рух по відношенню до офсетного циліндра О і здійснює при цьому ще реверсивне осьове переміщення приблизно на величину 2мм за кожний оберт валика. Завдяки цьому здійснюється інтенсивне очищення офсетного полотнища. Відпрацьований розчин стікає у ванночку 4, яка може бути знята з машини для очищення від забруднень.

Мал.. 12 Допоміжні пристрої: для змивання циліндрів друкарського апарата - щітковий (а); універсальний (б); для розгладжування і очищення паперу на друкарському циліндрі - щіткові (г,д) і повітродувний(є)

Для проведення профілактичних чи ремонтних робіт пристрій, що встановлений на роликах 5, можна зняти з машини і замінити змінним або додатковим. Положення пристрою відносно офсетного циліндра контролюється притиском роликів 6 до контрольних кілець. Після кожного змивання автоматично здійснюється самоочищення щіткового валика і балок-розпилювачів. Кількість води і розчину, а також тривалість змивання можуть бути попередньо задані для всіх друкарських секцій або індивідуально для кожної окремо.

Практика експлуатації аркушевих офсетних машин показала, що необхідне очищення не тільки офсетних, але і друкарських циліндрів, оскільки вони, хоча і менше за офсетні, проте забруднюються. Фірма Heidelbergрозробила універсальний пристрій для змивання циліндрів друкарської секції, що встановлюється між офсетним і друкарським циліндрами, з індивідуальним електропроводом, управління яким здійснюється автоматично. Забруднена поверхня очищується з допомогою полотна 1 (мал.12,б,в), яке пневматичною головкою 2 пружно притискується до циліндра і по ходу його обертання переміщається вздовж нього, перемотуючись з подавальної 3 на приймальну 4 касету. Змивна рідина подається в камеру 5, звідки крізь сітку на передній стінці поступає на полотно. Цей пристрій автоматично встановлюється в позицію обслуговування потрібного циліндра (офсетного О або друкарського Д) шляхом його розвороту від пневматичного приводу. Швидкість переміщення полотна вибирається залежно від забруднення циліндрів. Оскільки поверхня друкарського циліндра забруднена зазвичай менше, то для раціонального використання змивне полотно після очищення друкарського циліндра може повторно використовуватися для змивання більш забрудненого офсетного циліндра.

Перед друкуванням, для очищення від пилюки і бруду аркушів, машини комплектуються нерухомими або зустрічно обертальними щітками 1 (мал.12, г, д ), які розташовуються у відсмоктувальних або повітродувних камерах 2. Щітки можуть обертатися від індивідуального електроприводу або безпосередньо від друкарського циліндра. Вони запобігають також утворенню зморщок і підвищують точність суміщення фарб, але при багатофарбовому друці можуть змазувати відбитки.

На рис.12,є показано повітродувний пристрій для зняття пилу і розгладжування аркуша фірми Heidelberg. Він встановлюється перед зоною друкарського контакту і забезпечує завдяки дії повітряного струменя, який виходить із труби 1 через спеціальні сопла, розгладжування і одночасно очищення паперу від пилу. Застосування таких пристроїв найефективніше при друкуванні на тонкому папері, який може морщитися при друці.

Запобіжно-блокувальні пристрої служать для запобігання перевантажень, а друкарських апаратів і обслуговуючого персоналу - від травматизму завдяки автоматичному виключенню машини при відкритих кожухах або при порушеннях нормального режиму роботи, а також для запобігання від нещасних випадків при налагоджуванні й обслуговуванні друкарського апарата: під час встановлення декеля і друкарських форм, змивання офсетних полотен і фарбових апаратів (вручну) і інше.

Друкарський апарат при перевантаженні виключається з допомогою встановлених у його приводі зрізних штифтів або запобіжних муфт, відрегульованих на передавання крутного моменту певної величини.

Контрольно-вимірювальні пристрої і прилади служать для правильного налагоджування апаратів на заданий режим роботи: для вимірювання точності

встановлення циліндрів і друкарських форм, тиску в друкарських зонах, товщини форм і декелів. Для цих цілей використовують: 1) знімні оптичні головки зі шкалами, які базуються по контрольних або опорних кільцях циліндрів і дозволяють встановлювати і контролювати правильність положення форм; 2) щупи для заміру віддалей між кільцями циліндрів для правильного їх встановлення; 3) спеціальні мікрометричні прилади для замірювання висоти форм і декелів над кільцями циліндрів; 4) растровані тест-шкали на формах для стеження за чіткістю і тональністю контрольних зон на одержаних з них відбитках, що свідчить про правильність налагоджування друкарських апаратів, й інше.

Спеціальні секції і пристрої в аркушевих ротаційних машинах

До спеціальних відносяться пристрої, які виконують додаткові, крім друкування, технологічні функції: нумерування, перфорування, розрізування, вдруковування додаткової фарби і лакування відбитків. Нумерування, розрізування поздовжнє, поперечне перфорування і вдруковування здійснюються пристроями, які встановлюються на спеціальне замовлення в останній друкарській секції або в спеціальній лакувальній секції, яка розташовується за останньою друкарською секцією багатофарбової машини.

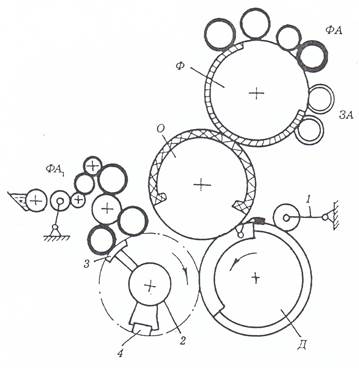

Мал.13 Спеціальні пристрої в друкарській секції

На мал.13 показано частину друкарської секції, що складається з друкарського Д, офсетного О і формного Ф циліндрів, фарбового ФА і зволожувального ЗА апаратів і додатково має спеціальні пристрої: на важелях I встановлюється перфораційній ролик або дисковий ніж для поздовжнього перфорування або розрізування, а на валу 2 встановлюються кліше З і нумератор 4, для нанесення різноманітних видів цифрових і штрихових кодів за шириною і довжиною відбитка. На їх друкарські елементи наносить фарбу фарбовий апарат ФА1. Друкування здійснюється способом прямого високого друку. При виключеному фарбовому; апараті на валу 2 можна встановлювати ножі для поперечного і повздовжнього перфорування.

Застосування подібних додаткових пристроїв суттєво розширює технологічні можливості друкарських машин.

Лакування і сушіння

Гейдельберзька лакувальна система здійснює рівномірне накладання лаку на весь аркуш, з пробільними місцями або по всій поверхні, і відповідає якнайвищим вимогам. Застосовується водорозчинний лак, шлях якого до аркуша дуже короткий, а отже запобігається насихання лаку на валиках. До того ж розроблено новий апарат подачі лаку, який забезпечує постійне циркулювання лаку і рівномірну подачу.

Дата публикования: 2014-11-18; Прочитано: 1141 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!