|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Потужність електродвигуна головного руху, кВт ......................... 8,0 19 страница

|

|

2. КІНЕМАТИКА ВЕРСТАТА

Для приводу головного руху верстата використовується електродвигун постійного струму 14 (див. рис. 2). Обертання від вала І електродвигуна через шківи 1 і 2 клинової пасової передачі передається на вал II, який з'єднаний з валом III шпиндельної бабки шліцьовою втулкою. З вала III обертання передається на вал IV прямозубою передачею z 34/ z 54. Використовуючи механізм перебору, тобто пересувний блок зубчастих коліс z 25- z 54, рух з вала IV на вал шпинделя V можна передавати по двох кінематичних ланцюгах: через передачу z 25/ z 63 або передачу z 54/ z 34. При цьому отримуємо, відповідно, нижній і верхній діапазон частот обертання шпинделя. Перемикання діапазонів здійснюється механізмом перебору згідно команди від програми. При перемиканні рухомий блок шестерень переміщується з допомогою гідроприводу при повільному (повзучому) обертанні шпинделя, що забезпечує безперешкодне введення в зачеплення вибраних зубчастих пар. Для контролю положення блока зубчастих коліс механізму перебору використовуються мікроперемикачі, які спрацьовують від скоби, що закріплена на штоку гідроциліндра.

Частота обертання ротора електродвигуна постійного струму із тиристорним ступінчастим регулюванням може змінюватись дискретно у межах від 236 до 3000 об/хв. Разом із механізмом перебору, що розміщений у шпиндельній бабці, такий привод забезпечує 18 частот обертання шпинделя в межах від 31,5 до 1600 об/хв.

Обертання інструментального магазину забезпечується від окремого електродвигуна 4 (N =0,08 кВт та n = 1390 об/хв) через черв'ячний редуктор 5 (2/100) і прямозубу передачу z 212/ z 284. Поворот інструментального магазину при пошуку потрібного інструменту здійснюється тільки у верхньому положенні шпиндельної бабки.

Будова і робота слідкуючої системи приводу переміщень робочих органів верстата (стіл і шпиндельна бабка) по трьох координатах наведена в розділі описання роботи гідроприводу верстата.

3. Особливості Конструкції основних Вузлів

3.1. Шпиндельна бабка

Шпиндельна бабка (рис. 1, поз. 4) переміщується по напрямних стійки з допомогою гідроциліндра односторонньої дії, встановленого на вертикальній стійці. Завдяки цьому здійснюється зрівноважування бабки. Справа від шпиндельної бабкивстановлений кроковий двигун та гвинт слідкуючого пристрою керування гідроприводом вертикального переміщення.

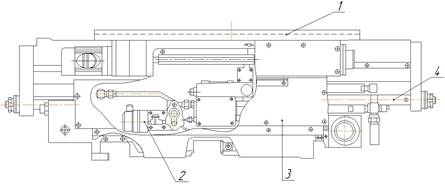

Рис. 2 Кінематична схема верстата

Для підвищення жорсткості шпиндельної бабки при фрезеруванні і запобігання самовільного переміщення бабки при вимкнутій гідростанції застосовується механізм затискання шпиндельної бабки (рис. 3). Управління механізмом затискання шпиндельної бабки здійснюється за командами, що задаються у програмі. Затискання забезпечується пакетом тарілчастих пружин 1, розміщених у чотирьох однакових циліндрах, які змонтовані на задній стінці шпиндельної бабки.

Звільнення шпиндельної бабки перед початком руху здійснюється гідравлікою в наступний спосіб: робоча рідина під тиском поступає у безштокову порожнину гідроциліндра, поршень переміщується вправо і стискує пакет тарілчастих пружин 1 (рис. 3). При зміщенні стержня 2 прихват 3, яким забезпечується притискання шпиндельної бабки до стійки, звільнюється. Гайки 4 служать для регулювання початкового зусилля затиску шпиндельної бабки. При вимиканні верстата затиск шпиндельної бабки під дією зусилля попередньо стиснутих тарілчастих пружин здійснюється автоматично.

Рис. 3 Механізм затискання шпиндельної бабки

Окремі конструктивні елементи шпиндельної бабки показані на рис.4.

3.2. Стіл

Стіл 1 (рис. 4) являє собою жорстку чавунну відливку, яка має напрямні типу "ластівчин хвіст". На робочій поверхні стіл має три Т-подібні пази для кріплення пристроїв чи виробів і два крайніх пази для збору охолоджувальної рідини з наступним відводом її по похилому патрубку основи в бак. Отвір Ø36Н7 у центрі стола служить для орієнтації пристрою або деталі відносно осі обертання інструменту.

Рис. 4 Стіл

Стіл монтується на поперечних полозках, які, в свою чергу, встановленні на прямокутних напрямних основи. Зазори в напрямних стола і полозків регулюються клинами (на рисунку не показані). Напрямні стола і полозків змащуються від лубрикатора автоматично. Ємність для мастила розміщена з лівого боку поперечних полозків. На полозках встановлена відлікова лінійка повздовжнього переміщення стола, яка використовується при наладці верстата.

Рух стола, що здійснюється по напрямних поперечних полозків, відповідає переміщенню по координаті Х. Рух стола, що здійснюється разом із поперечними полозками по напрямних основи, відповідає переміщенню по координаті Y.

Привод переміщення стола по обох координатах (в горизонтальній площині) має однакову будову і складається із крокового двигуна 2, слідкуючого пристрою 3 та силового гідроциліндра, шток 4 якого з’єднаний із столом чи полозками.

3.3. Механізм затиску інструменту

Механізм затиску (фіксації) інструментальних оправок розміщений у шпиндельному вузлі. На рис.5 він показаний у положенні, що відповідає затиснутому стану інструменту. Тяга 3 під дією зусилля пакету тарілчастих пружин 2 знаходиться у крайньому верхньому положенні і міцно утримує важелями 4 хвостовик інструментальної оправки (на рис.4 умовно не показана), утримуючи її в конічному отворі кінця шпинделя.

Для звільнення інструментальної оправки використовується гідроциліндр односторонньої дії 1. При подачі мастила під тиском у верхню порожнину гідроциліндра його поршень через підп’ятники діє на тягу 3 і, стискуючи комплект тарілчастих пружин 7, зміщує її вниз. Важелі 4, попадаючи в розточку отвору шпинделя 5, звільняють хвостовик оправки, а тяга, що при подальшому русі впирається у хвостовик, виштовхує оправку з інструментом із отвору кінця шпинделя 6.

При встановленні нової інструментальної оправки в ручному чи автоматичному режимі масло зливається із робочої порожнини гідроциліндра і під дією зусилля тарілчастих пружин тяга 3 зміщується вверх. На початку її руху важелі 4 затискують хвостовик оправки зусиллям від дії пружин, що знаходяться у їх верхній частині. При подальшому переміщенні тяги важелі, що утримують хвостовик оправки, попадають в звужену частину отвору шпинделя, тим самим надійно утримуючи оправку в затиснутому стані.

Рис. 5 Механізм затиску інструменту

3.4. Інструментальний магазин

Пристрій автоматичної заміни інструменту (АЗІ) складається із інструментального магазину (ІМ) (рис. 6), що вміщує 14 інструментів, забезпечує пошук потрібного інструменту в позиції інструментального магазину "ЗМІНА ІНСТРУМЕНТУ", дозволяє вилучати використаний інструмент із шпинделя і встановлювати потрібний новий із гнізда інструментального магазину.

В напівавтоматі прийнята система кодування інструменту, яка здійснюється з допомогою кодових шайб, розміщених на хвостовику оправки кожного інструменту. Зчитування коду інструменту здійснюється контактним пристроєм під час прямого обертання корпусу магазину 1. Зчитувальний пристрій складається з набору важелів 2 та мікроперемикачів 3.

При збіганні коду інструмента, заданого в програмі, і коду інструменту в інструментальному магазині відбувається реверс обертання корпуса магазину. Штифт 6, набігаючи на важіль 2, починає розвертати його відносно своєї осі і протилежним кінцем натискає на мікроперемикач 5, який вимикає двигун приводу повороту корпуса магазина. Корпус магазину має можливість повертатися до повної посадки (упору) важеля 4 на штифт 6.

Коли захвати маніпулятора входять в кільцеві пази оправки інструменту, система управління дає команду звільнення інструменту - магніт 7 витягує повзун 8 і при цьому хвостовик оправки інструменту звільнюється.

Пряме і зворотне обертання корпусу магазину здійснюється від електродвигуна 4 (рис.2) через черв'ячний редуктор 5 і зубчату передачу 12/84.

Пошук інструменту і встановлення його в положення зміни відбувається під час роботи напівавтомата і програмується вказуванням відповідної функції та номера оправки інструменту.

3.5. Гідравлічна система напівавтомата

Схема гідравлічної системи напівавтомата показана на рис.7 і включає в себе гідростанцію 17, слідкуючі приводи по трьох координатах 1, допоміжні приводи і засоби гідрокомунікацій.

Гідростанція містить резервуар для мастила, насосний агрегат 21, пристрої фільтрації 15, контрольно-регулюючу апаратуру 14 і 18.

Слідкуючий гідропривід кожної із трьох координат переміщення робочих органів напівавтомата складається з слідкуючого золотника 26, який є датчиком неузгодженості системи і силового циліндра 2 (3 або 4).

Слідкуючий привод працює наступним чином: як тільки надійшла команда на переміщення по вибраній координаті, наприклад, координаті Z, кроковий двигун 22 через редуктор 23 починає обертати задавальний гвинт 24. При цьому важіль слідкуючого золотника 26, один кінець якого знаходиться між витками різьби гвинта, повертається і зміщує золотник з нейтрального положення.

Останній відкриває канал для надходження мастила з нагнітаючої магістралі в ліву порожнину циліндра 2, що приводить до зміщення поршня вправо і відповідного переміщення фрезерувальної бабки вверх до моменту, коли золотник знову займе нейтральне положення. Зворотній зв'язок реалізації заданого переміщення досягається закріпленням опор задавального гвинта безпосередньо на робочому органі. Новий поворот вала крокового двигуна викличе повторення дії системи.

Рис. 6 Інструментальний магазин

Рис. 7 Гідравлічна схема верстата

Допоміжні приводи містять:

- гідроциліндр звільнення інструменту 5 з гідравлічним розподільником 11 (1), керованим від електромагніта;

- гідроциліндри звільнення шпиндельної бабки 6 з аналогічним гідравлічним розподільником 11 (2);

- гідроциліндр перемикання діапазону частот обертання шпинделя 7 з гідравлічним розподільником 12 (1), який управляється від електромагніта двосторонньої дії;

- гідроциліндри маніпулятора з керуючими гідророзподільниками: 8 – для вертикальних переміщень, 9 – для повороту захватів, 10 – для осьового переміщення захватів.

Узгоджена робота гідроциліндрів автооператора забезпечує послідовне виконання наступних 8 переходів, необхідних для зміни інструменту шпинделі:

- висунення захватів;

- переміщення автооператора вниз;

- повернення захватів у початкове положення (втягування);

- поворот автооператора на 1800 за годинниковою стрілкою;

- висунення захватів

- переміщення автооператора вверх;

- повернення захватів в початкове положення;

- поворот автооператора в початкове положення (на 1800 проти годинникової стрілки).

Контроль закінчення переходів здійснюється кінцевими вимикачами.

4. Налагоджування верстата

Пристрій ЧПУ передбачає наступні режими роботи: а) ручний ввід; б) скидання; в) відпрацювання технології; г) покадрове відпрацювання програми; д) пошук кадру; є) керування від верстата.

В режимі "Керування від верстата" можливі ще два режими, які задаються з пульта керування верстатом: ж) ручний (налагоджувальний режим); з) автоматичний.

З перерахованих режимів можна виділити 3 основних:

1) ручний (налагоджувальний);

2) автоматичний;

3) режим ручного вводу.

4.1 Робота в ручному режимі

В ручному режимі управління робочими органами верстата здійснюється від кнопок і перемикачів, розніжена на пульті управлінню. Включення ручного режиму здійсняється перемикачем ВР.

В режимі ручного управління здійснюються наступні операції:

1. Управління вмиканням і вимиканням електродвигуна гідроприводу здійснюється від кнопок КнП і КнС і контролюється вмиканням лампочки ЛГд. Кнопка КнС і зблокована з нею грибовидна кнопка на пристрої ЧПУ є аварійними і забезпечують загальну зупинку приводів верстата і зупинку гідростанції.

2. Зміна величини подачі робочих органів верстата (крок 3,30—240 мм/хв) та перехід на швидкий хід здійснюється перемикачем ВР, кнопкою ВР та кнопкою КнУ.

3. Переміщення робочих органів в обох напрямках - перемикачами ВНХ, ВНУ, ВНZ та кнопкою КнУ,

4. Встановлення робочих органів в попереднє положення - перемикачами ВР, ВНХ, ВНУ, ВНZ, кнопкою КнУ (лампочки ЛОХ, ЛОУ, ЛОZ - індикація).

5. Зупинка подачі - перемикачем ВСП.

6. Звільнення-затискання інструменту в шпинделі - кнопкою КнИ.

7. Звільнення оправки інструменту в магазині - кнопкою КиФ.

8. Поворот інструментального магазину - кнопкою КнМ.

9. Висування захватів маніпулятора - перемикачем ВЗР,

10. Опускання і підйом маніпулятора - перемикачем ВОП.

11. Поворот маніпулятора - перемикачем ВОП.

Для роботи в ручному режимі необхідно:

1. Ввімкнути ввідний автомат - на дверцятах електрошкафи засвічується сигнальна лампочка ЛСЗ.

2. Ввімкнути електродвигун гідроприводу натискуванням на кнопку "ПУСК'" на пульті управління верстатом. При наявності тиску в системі на ньому засвічується сигнальна лампочка ЛГд. На пульті оператора ЧПУ засвічується сигнальна лампа "Мережа" ("СЕТЬ"). Ввімкнути перетворювач приводу головного руху кнопкою КнПТ на пульті верстата, при цьому засвічується сигнальна лампочка на пульті управління верстатом.

3. Ввімкнути пристрій ЧПУ кнопкою "СЕТЬ".

4. На пристрої ЧПУ перемикач роду роботи встановити в положення "СКИДАННЯ", натиснути кнопки "СКИДАННЯ ПРИВОДУ" і "СКИДАННЯ ПРИВОДУ” потім цей перемикач встановити в положення "УПРАВЛІННЯ ВІД ВЕРСТАТА".

5. Перемикач "ЗУПИНКА ПОДАЧІ встановити в положення ''І".

6 Перемикачем вибору режиму ВР на пульті управління вибрати одну з фіксованих подач.

7. Одним з перемикачів вибору напрямку координат ВНХ, ВНУ, ВНZ вибрати напрям переміщення робочого органу і натиснути кнопку "ПОДАЧА" - КнУ.

Переміщення по координаті закінчується при відпусканні кнопки. При встановленні перемикача ВСП в положення "О" переміщення робочого органу закінчується.

Перемикач вибору направлення після відробки переміщення необхідно повернути в нейтральне положення.

Аналогічно провірити переміщення по інших координатах.

В режимі "КРОК" за одне натискування кнопки "ПОДАЧА" здійснюється переміщення на один імпульс (дискрету).

В кожному вузлі слідкуючого золотника знаходиться блок мікроперемикачів БКХ, БКУ, БКZ відповідно для кожної координати.

Блок вміщує 4 мікроперемикача з наступними функціями:

а) два мікроперемикачі обмеження переміщення координат:

ВК+ в додатному напрямку, ВК - в від'ємному,.

б) два мікроперемикачі БПП і ВЗН виходу рухомого органу в початкове положення (вихід в "О").

Мікроперемикачі обмеження переміщення по координаті працює наступним чином

В крайніх положеннях органа поршень впирається в кришку гідроциліндра і рух рухомого органа припиняється. Кроковий двигун продовжує обертатись, обертаючи при цьому задавальний гвинт. Нитка задавального гвинта відхиляє важіль слідкуючого золотника, який через тягу натискає відповідний мікроперемикач. Кроковий двигун зупиняється. На світловому табло при цьому засвічується лампочка „ЗБІЙ ВЕРСТАТА”.

Вихід рухомих органів верстата в початкове положення (вихід в "О”) здійснюється в ручному режимі по крайній координаті окремо на подачі 240 мм/хв.

За додатній напрям переміщення на верстаті прийнято;

- по координаті "X" - рух стола вліво;

- по координаті "У" - рух полозків на оператора;

- по координаті " Z " - рух бабки вверх.

Для звільнення оправки інструменту, яка знаходиться в шпиндельній бабці, необхідно натиснути кнопку КнИ. Якщо в шпинделі знаходиться інструмент, то його потрібно притримувати від випадання. Для цього потрібно натиснути кнопку КнФ.

Для повороту інструментального магазину при встановленні в нього інструменту необхідно натиснути кнопку КнМ і тримати до тих пір, поки порожнє гніздо магазину не пройде трохи далі позиції зміни інструменту, після чого кнопку відпустити. При відпусканні кнопки магазин почне провертатися в протилежному напрямку до встановлення його на упор.

Для перевірки роботи маніпулятора в ручному режимі служать перемикачі ВЗР, ВОП, ВПв. Вони діють тільки при знаходженні шпиндельної бабки в початковому положенні. При натискуванні перемикача вправо відбувається розсування захватів маніпулятора, звільнення оправки інструменту в магазині, звільнення оправки інструмента в шпиндельній бабці при обертанні шпинделя з частотою порядку 100 об/хв.

Після виконання потрібної операції перемикач ВЗР встановити в нейтральне положення. При цьому захвати маніпулятора зійдуться.

При натискуванні перемикача ВОП вниз відбувається опускання маніпулятора в нижнє положення, де він буде знаходитися до того часу, поки перемикач ВОП не буде натиснутий в протилежний бік. При цьому здійсниться підйом маніпулятора.

При натисканні перемикача ВПв донизу відбувається поворот маніпулятора в положення зміни, де він буде знаходитися до натискання ВПв вправо.

Поворот маніпулятора можна здійснювати тільки при зсунутих захватах маніпулятора.

Використовуючи органи ручного управління маніпулятора можна здійснити повний цикл зміни інструменту.

При цьому операції виконують в наступному порядку:

1. Розсування захватів маніпулятора встановлюють перемикачем ВЗР вправо;

2. Перемикачем ВСП опускають маніпулятор;

3. Зводять захвати маніпулятора встановленням перемикача ВЗР в нейтральне положення.

4. Встановленням перемикача ВПв донизу повертають маніпулятор.

5. Розводять захвати маніпулятора встановленням перемикача ВЗР право.

6. Піднімають маніпулятор.

7. Зводять захвати маніпулятора. При цьому інструмент в шпинделі зафіксується, а в магазині звільняється.

8. Повертають маніпулятор в початкове положення.

4.2. Робота в автоматичному режимі

В цьому режимі переміщення рухомих органів верстата по трьох координатах здійснюється по програмі, яка зчитується пристроєм ЧПУ з восьмидоріжкової перфострічки. Крім того, в програмі можуть бути записані, а верстатом відпрацьовані, технологічні команди.

В автоматичному режимі діють наступні органи управління верстатом:

1. Вимикач "ЗУПИНКА ПОДАЧІ" - ВСП;

2. Кнопка пуск програми - КнПП;

3. Кнопка пуск перетворювача - КнПТ;

4. Кнопка "ЗАГАЛЬНА ЗУПИНКА" - КнС.

Для роботи в автоматичному режимі необхідно:

1.Заправити перфострічку в фотозчитувальний пристрій (ФЗП).

2. Перемикач вибору режимів ВР встановити в положення "АВТОМАТИЧНА РОБОТА", при цьому на світловому табло засвічується лампочка “АВТОМАТ”.

3. Натиснути кнопку "ПУСК ПРОГРАМИ" або зблоковану з нею кнопку "РОБОТА" на пристрої, від яких фотозчитувальний пристрій починає зчитувати, а системи верстата відпрацьовувати записану на перфострічці інформацію.

В пристрої ЧПУ передбачений режим "ТЕХНОЛОГІЧНА ЗУПИНКА", який задається з перфострічки командами М00 і М01. Ці команди являються внутрішніми і на приводи верстата не видаються.

1. Безумовна зупинка - задається командою М00. В цьому випадку після її зчитування відпрацювання програми зупиняється і на світловому табло пристрою засвічується лампочка "ТЗ". Подальший ввід кадрів продовжується після натискання кнопки - КнПП "ПУСК ПРОГРАМИ" на пульті або кнопки “РОБОТА” на пристрої.

2. Умовна зупинка - задається командою М01. В цьому випадку зупинка програми відбудеться по команді М01 тільки при натиснутій клавіші "ТЕХН. ЗУП.'' на пристрої ЧПУ. При відпущеному стані клавіші відпрацювання програми буде здійснюватися без зупинки і при наявності команди М01.

В кінцевому кадрі програми записується команда М02 - кінець програми. Після її зчитування відпрацювання програми закінчується і на світловому табло засвічується лампочка “КП”. Для повторного запуску програми потрібна зробити "СКИДАННЯ" пристрою ЧПУ.

Правильність відпрацювання програми можна проконтролювати станом фаз крокових двигунів (лампочки на пристрої ЧПУ) і положенням лімбів на робочих органах верстата

При збої ЧПУ відпрацювання програми зупиняється, а збій висвічується на світловому табло лампочкою "ЗБІЙ ЧПУ".

4.2.1. Робота в режимі ручного вводу

Режим ручного вводу застосовується для перевірки роботи пристроїв ЧПУ разом з верстатом без перфострічки. В цьому режимі інформація для відпрацювання набирається вручну з допомогою кнопок і декадних перемикачів на пристрої ЧПУ і, в принципі, аналогічна інформації, що зчитується з перфострічки при роботі верстата в автоматичному режимі.

В режимі ручного вводу можливе переміщення по будь-якій координаті, а також виконання всіх технологічних команд.

Якщо перемикач вибору режимів роботи „ВР” на пульті верстата знаходиться в положенні ручної роботи, то команди М06 (зміна інструменту) і команди по адресі "Т" (пошук інструменту) не скидаються.

Для роботи в режимі ручного вводу необхідно:

1. Ввімкнути верстат і пристрій ЧПУ.

2. Перемикач роду роботи на пристрої ЧПУ встановити в положення "ЗКИДАННЯ" і відповідними кнопками на пульті ЧПУ зробити "СКИДАННЯ ЧПУ" і "СКИДАННЯ ПРИВОДУ", після чого перевести перемикач в положення „РУЧНИЙ ВВІД”.

3. Перемикач "ЗУПИНКА ПОДАЧІ" повинен знаходитися в положенні „І”.

4. На пристрої ЧПУ з допомогою кнопок і декадних перемикачів набрати необхідну інформацію.

Режим "ВІДПРАЦЮВАННЯ ТЕХНОЛОГІЇ" служить для відпрацювання технологічних команд без переміщення робочих органів.

Режим ''ПОШУК КАДРУ" служить для пошуку потрібного кадру на перфострічці. Для здійснення пошуку необхідно на декадному перемикачі набрати номер кадру, який передує тому, який шукаємо, і натиснути кнопку "РОБОТА". Після здійснення пошуку перед пристроєм фотозчитування буде знаходитися потрібний кадр.

Режим "ПОКАДРОВА РОБОТА'' служить для відпрацювання програми по одному кадру. Для вводу і відпрацювання наступного кадру необхідно натиснути кнопку “РОБОТА“ на пристрої ЧПУ. Кінець кадру контролюється по зникненню індексу "РОБОТА" на світловому табло ЧПУ.

Дата публикования: 2014-11-18; Прочитано: 1085 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!