|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Влияние легирующих элементов на равновесную структуру сталей. Критические точки стали. Классификация стали по равновесной структуре (после отжига)

|

|

В современном машино- и приборостроении широкое применение находят стали, в которых помимо железа, угле рода и постоянных примесей содержатся специально вводимые добавки других

элементов, чаще всего металлов. Эти добавки принято называть легирующими элементами, а стали,

соответственно, легированными сталями. В качестве легирующих наиболее часто используют следующие элементы: Сг, №, Мп, 81, Мо, \У, V, Т1, Со, М>. Реже используются А1, Си, В и некоторые другие. Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтек- тоидной и эвтектической реакций и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а также взаимодействовать друг с другом или с железом, образуя промежуточные фазы - интерме- таллиды.

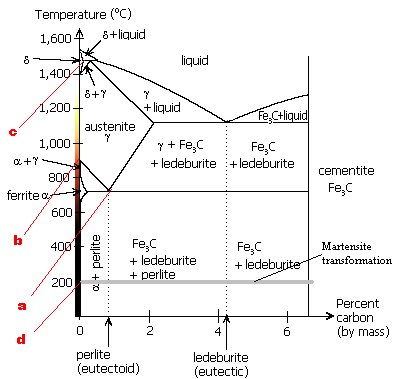

Точки Чернова — критические температуры, при которых происходит изменеие фазового состояния и структуры стали при нагреве и охдаждении её в твёрдом виде. Установлены Черновым Дмитрием Константиновичем в 1868 году.[1] Чернов назвал их точками a, b, c и позднее в 1878 году была названа точка d. Открытие и изучение данного вопроса положило начало науке о термической обработке металлов.

· Точка a — точка темно-вишневого каления стали, ее значение по Чернову, состоит в том, что сталь будучи нагрета ниже данной температуры, не принимает закалки, как бы быстро она ни охлаждалась. Ее температурное значение примерно 950 K.

· Точка b — сталь будучи нагрета ниже точки b, не изменяет своей структуры.

· Точка c — температура плавления стали.

· Точка d — температура до которой нужно быстро охладить сталь чтобы совершилась полная закалка. Приблизительно 470 K. [2]

По равновесной структуре, т.е. по структуре после медленного охлаждения (отжига), различают доэвтекто-идную, эвтектоидную, заэвтектоидную и ледебуритную стали. Структура доэвтектоидной стали состоит из легированного перлита и легированного феррита. Эвтектоид-ная сталь имеетперлитную структуру. В заэвтектоидной стали кроме перлита имеются избыточные (вторичные) карбиды. В структуре ледебуритной стали имеются первичные карбиды, которые выделились из жидкого сплава. Следует отметить, что границы между этими сталями по содержанию углерода не соответствуют диаграмме Fe-Fe3C (0,8 и 2,14 % С), так как легирующие элементы сдвигают точки S и Е диаграммы влево. По этой причине в классификации появились ледебуритные стали. Как уже говорилось ранее, при большом содержании легирующих элементов возможно получение сталей, имеющих в равновесном состоянии ферритную или аустенитную структуру. Поэтому классификация должна быть дополнена ферритными и аустенитными сталями.[5, С.156]

По равновесной структуре стали в зависимости от содержания углерода подразделяют на техническое железо (С < 0,02 %), доэвтектоидные (0,02 < С < 0,8 %), эвтек-тоидные (С = 0,8 %) и заэвтектоидные стали (0,8 < С < 2,14 %).

17) Виды термической обработки: отжиг, закалка, отпуск. Термическая обработка сплавов, не имеющих превращений в твердом состоянии.

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения необходимых физико-механических свойств.

В основе термической обработки лежат фазовые превращения в твердом состоянии.

- первое превращение – это превращение перлита в аустенит, которое происходит при нагреве: П→А (рис. 8.1).

Рис. 8.1. Изменение энергии фаз в зависимости от температуры

- второе превращение – это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения: А→Ф+Ц;

- третье превращение заключается в превращении аустенита в мартенсит А→М при быстром охлаждении (при закалке);

- четвертое превращение заключается в разложении мартенсита при отпуске закаленной стали (М → продукты распада).

Любой технологический процесс термической обработки состоит из определенных комбинаций этих четырех превращений.

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений. Температура нагрева зависит от состава сплава и разновидности отжига; скорость охлаждения с температуры отжига обычно невелика – в пределах 30-200°С/ч.

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры можно получить только в том случае, если в сплавах имеются превращения в твёрдом состоянии: переменная растворимость, полиморфные превращения твёрдых растворов, распад высокотемпературного твёрдого раствора по эвтектоидной реакции. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твёрдом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Конструкционные и инструментальные сплавы закаливают для упрочнения (особенно – с эвтектоидным превращением). Прочность возрастает либо вследствие мартенситного фазового перехода, либо из-за понижения температуры эвтектоидной реакции, приводящей к измельчению зёрен, образующих эвтектоидную смесь.

^ Отпуск и старение – термические обработки, в результате которых в предварительно закалённых сплавах происходят фазовые превращения, приближающие их структуру к равновесной.

Сочетание закалки с отпуском или старением всегда предполагает получение более высокого уровня свойств (твёрдости, прочности, удельного электросопротивления) по сравнению с отожжённым состоянием.

Технологический прием «отпуск» используют применительно к сталям и сплавам, испытывающим при закалке полиморфное превращение (Al-бронзы, Ti-сплавы, ферритные стали).

Технологический прием «старение» - применительно к сплавам, не претерпевающим при закалке полиморфного превращения (Al-сплавы, Ni-сплавы, аустенитные стали).

Дата публикования: 2014-11-18; Прочитано: 2785 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!