|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

А.М. Гаджинский 8 страница

|

|

Удельные затраты по различным вариантам

К реализации должен быть принят третий вариант, т. е. тот, который обеспечит минимум приведенных затрат, рассчитываемых по всей схеме (2859 руб./т).

23.5 Технологические карты

В соответствии с принципиальной, а также транспорт- но-технологической (структурной) схемами складского процесса и в целях четкой организации работ рекомендуется составлять технологические карты, разрабатываемые применительно к конкретным условиям склада.

Карты технологического процесса представляют собой документ, регламентирующий цикл операций, выполняемых на конкретном складе. Составляется карта на базе утвержденной транспортно-технологической (структурной) схемы.

Технологические карты определяют состав операций и переходов, устанавливают порядок их выполнения, содержат технические условия и требования, а также данные о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций. Например, технологические карты для склада предприятия оптовой торговли должны содержать исчерпывающую информацию по следующим вопросам:

♦ каковы исходные условия для выполнения работ;

♦ где выполняются работы;

♦ кто исполнители;

♦ каково содержание работ с материальным потоком;

♦ каково содержание работ с информационным потоком, т. е. какая информация используется или формируется (какие документы составляются либо используются) в процессе выполнения работ;

♦ какие механизмы применяются в ходе выполнении работ.

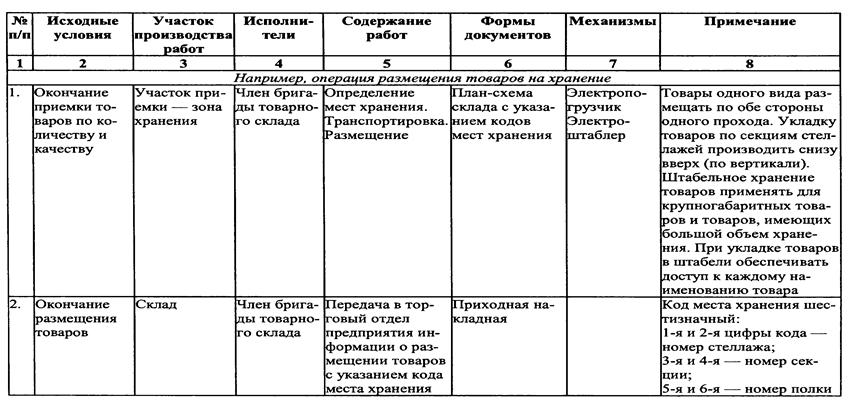

Примерная форма технологической карты, приведенная в табл. 29, содержит фрагмент технологического процесса — описание операции размещения товаров на хранение. Исходным условием для ее выполнения является окончание приемки товара по качеству и по количеству. Испол- нителем является член бригады товарного склада. Основное содержание работы с материальным потоком: транспортировка, размещение на хранение. Основное содержание работы с информационным потоком: определение мест хранения на основе плана-схемы склада с указанием кодов мест хранения. В качестве средства механизации может использоваться электропогрузчик или электроштабелер.

В технологической карте процесс переработки грузов на складе представляется расчлененным на отдельные этапы погрузочно-разгрузочных, контрольно-учетных и специальных внутрискладских операций, причем по каждому этапу указываются средства выполнения и состав исполнителей тех или иных операций.

Технологическая карта позволяет установить ряд существенных показателей, характеризующих организацию работ на складе.

Таблица 29

Технологическая карта работы склада предприятия оптовой торговли (фрагмент)

В основу технологического процесса должно быть положено разделение товаров на группы, имеющие специфические особенности складской обработки. Соответственно, по некоторым операциям технологического процесса (размещение товаров на хранение, комплектация заказов и др.) целесообразно разрабатывать несколько технологических карт, отражающих специфические особенности складской переработки конкретной группы товаров

Технологические карты, разработанные как для всего технологического процесса, так и для отдельных его этапов, целесообразно использовать вместе с сетевыми графиками. Подобно сетевому графику технологическая карта показывает логику всего складского процесса, однако делает это не во временном, а в технико-технологическом разрезе.

Представленное в карте единое описание технологического процесса дополняется развернутым описанием отдельных процедур.

23.6 Разработка стандартных процедур [78] складского процесса

Логистическая организация складских процессов предполагает разработку и использование стандартов предприятия на технологические операции, включая погрузочно- разгрузочные работы, приемку грузов по количеству и по качеству, комплектацию, хранение, а также многие другие складские операции.

Стандартизации подлежат в первую очередь следующие операции:

♦ операции, от качества выполнения которых существенно зависит уровень сервиса, например, операция контроля состава гетерогенной паллеты, т. е. паллеты, на которую на складе собрали различные грузы;

♦ операции, влияющие на сохранность материальных ценностей, например, процедура передачи смен, процедура инвентаризации или процедура допуска на территорию склада;

♦ операции, от рациональности выполнения которых существенно зависят издержки склада, например, комплектация заказов покупателей, расходы на которую могут составлять до 50% бюджета склада.

Высокое качество процесса возможно лишь в случае, если каждый его участник четко представляет свою роль в нем, а также действия, которые он должен осуществить в той или иной ситуации. Следовательно, возникает необходимость формализации процессов, четкого описания их алгоритма в специальных документах. При этом важно, чтобы все документы имели единую структуру, описания должны быть последовательными, легко читаемыми, не допускающими разночтений.

Стандартизация технологических процессов на складах позволяет сократить время на обучение сотрудников, помогает решить проблему разделения и кооперации труда.

Основной целью разработки технологических стандартов является повышение качества предоставляемых складом услуг и повышение производительности труда (сокращение времени простоев, сокращение времени обработки грузов).

Для работающего склада стандартизацию логично начать с анализа технологического процесса. Как показывает опыт, простое описание имеющихся процедур и контроль их выполнения дает сокращение времени на выполнение операций от 2 до 5%.

Трем контролерам подразделения отгрузки склада общего пользования было предложено составить описание процесса контроля подготовленного к отпуску грузового пакета, сформированного на поддоне из товаров различных наименований. Двое из контролеров проработали на предприятии по пять лет, один — четыре года, в одном подразделении они проработали год. В результате получилось три разных инструкции. Предложенные контролерами процедуры отличались как по времени проверки, так и по вероятности ошибки[79], величина которой оказалась обратно пропорциональной времени проверки.

Различие в процедурах контроля означает, что в случае если один контролер, начав проверку заказа, не сможет ее закончить, другому контролеру придется провести всю работу заново. То есть время, потраченное на проверку первым контролером, пропадет впустую. Следует отметить, что контроль гетерогенных палет является самой длительной операцией — на рассматриваемом складе он занимает около 77% рабочего времени контролера.

В дальнейшем контролерам было предложено обсудить полученные варианты и разработать новый, улучшенный вариант, который и лег в основу инструкции к процедуре подготовки заказов[80]. Обсуждение разных вариантов заставило сотрудников критически оценить приемы, которыми они пользуются в своей работе, понять важность соблюдения процедур.

В заключение укажем некоторые из процедур, подлежащих стандартизации на складах.

♦ Процедура разгрузки и приемки продукции на склад.

♦ Процедура подготовки заказа.

♦ Процедура контроля и загрузки заказа.

♦ Процедура доступа на территорию.

♦ Процедура перевода техники и персонала с одного участка на другой.

♦ Процедура инвентаризации.

♦ Процедура передачи смен.

23.7 Технологические графики

Помимо технологических карт, рекомендуется составлять суточные графики работы склада, которые регулируют выполнение складских операций во времени (в смену» сутки и т. д.). Например, с целью эффективного использования подъемно-транспортного оборудования разрабатываются графики, регулирующие работу погру- зочно-разгрузочных механизмов в течение рабочей смены. Примерная форма и содержание графика приведены в табл. 30.

Для обеспечения ритмичной работы складов разрабатывают графики приезда покупателей на склад в определенные дни недели и часы для отборки товаров. Такие графики позволяют спланировать равномерную работу склада в течение рабочей недели.

Технологические графики работы экспедиции обеспечивают своевременную доставку грузов потребителям, приемку товаров, поступивших в нерабочее время, планомерную загрузку транспортных средств и своевременное оформление товарно-транспортных документов.

23.8 Сетевое планирование складских процессов

Сетевая модель отображает процесс выполнения комплекса работ, направленных на достижение конечной цели. Конечной целью логистического процесса на складе, рассматриваемого от момента поступления до момента отпуска груза, является погрузка товаров на транспортное средство для доставки его грузополучателю.

Сетевая модель представляет собой графическое изображение процессов, выполнение которых необходимо для достижения одной или нескольких целей, с указанием взаимосвязей между этими процессами. Она может иметь вид сетевого графика, т. е. графика производства определенных работ с указанием установленных сроков их выполнения. За основу графиков берется логическая последовательность складской обработки грузов. Таким образом, сетевая модель устанавливает логическую взаимообусловленность и технологическую взаимосвязь всех складских операций.

Представление логистического процесса на складе в виде сетевой модели позволяет четко показать структуру процесса, состав технологических участков и подразделений, их функции, трудоемкость выполняемых работ, определить место выполнения отдельных работ, установить взаимосвязь всех комплексов работ, провести общий анализ

логистического процесса, что создает возможность эффективного управления отдельными операциями. Сетевая модель дает возможность применить математический аппарат для оптимизации складского процесса.

Сетевая модель логистического процесса на складе составляется с детерминированной структурой и с использованием вероятностных методов оценки параметров работ. Работы оцениваются по времени, выражаются в человеко- часах и рассчитываются либо по нормам выработки, либо хронометражным путем.

Исходное событие в сетевых моделях технологических процессов — это принятие решения о начале комплекса работ. Завершающее событие — это конечный результат всего комплекса работ.

Исходным событием в сетевых графиках складских процессов принимают прибытие транспортного средства с грузом от поставщика, завершающим — отпуск груженного транспортного средства получателю.

Сетевые графики обладают важным свойством — наглядностью. Отображение логической последовательности работ, четкость их взаимосвязей позволяют руководителям и исполнителям анализировать состав и порядок проведения комплекса работ, уже этим оказывая управляющее воздействие на их ход. Графическое изображение сетевой модели значительно упрощает ее составление, расчет, анализ и изучение. Вариации структур технологических процессов ведут к изменению затрат труда. Сетевой график позволяет увидеть каждый этап технологического процесса, в том числе определить количество грузов, проходящих данный этап, структуру этапа, уровень разделения труда, а следовательно, загруженность и специализацию исполнителей.

Анализ выполнения операций технологических процессов на складах торговли показывает, что характер выполняемых операций примерно одинаков и включает 8 этапов:

♦ разгрузка транспорта;

♦ прием товаров по количеству;

♦ укладка товаров на хранение;

♦ хранение товаров;

♦ отборка товаров;

♦ упаковка товаров в инвентарную тару;

♦ комплектование партий поставок;

♦ погрузка транспорта для доставки товаров покупателям.

Параллельно с операциями разгрузки транспорта, приемки по количеству, укладки товаров на хранение и хранения производится проверка качества товаров. Дальнейший путь товаров зависит от целого ряда факторов, основными из которых являются: тип грузополучателя и место его нахождения, вид работ и способ их выполнения, способ отгрузки товаров, вид упаковки товаров и др.

Сетевые модели позволяют значительно повысить эффективность управления операциями технологического процесса за счет:

♦ сокращения длительности технологических процессов на основе рационального выбора оптимальных вариантов структур этапов;

♦ устранения дублирования операций;

♦ снижения трудоемкости операций;

♦ устранения непроизводительных операций на основе их совмещения и рационализации;

♦ определения мест сосредоточения ручного труда с целью нахождения путей и способов его сокращения или полного устранения;

♦ рационального учета материальных ценностей и своевременного оформления необходимых документов.

23.9 Технологические планировки складов

Эффективным средством моделирования в складской логистике являются технологические планировки складов.

Сформулируем основные требования, которые необходимо соблюдать при разработке планировок складских помещений.

♦ Максимально использовать складские площади и объемы.

♦ Обеспечивать соответствие ширины проходов между технологическим оборудованием техническим характеристикам используемых механизмов.

♦ Иметь центральные проходы, обеспечивающие свободный поворот в них напольных подъемно-транспортных средств и встречное их движение.

♦ Располагать участки приемки с той стороны склада, откуда происходит основное поступление товаров, а участки комплектования с той стороны склада, откуда производится основной отпуск товаров.

♦ Рабочие места товароведов-бракеров оборудовать вблизи участка приемки, но в стороне от основных грузопотоков, а заведующего складом — вблизи участка комплектования с возможностью максимального обзора складского помещения.

♦ Движение грузопотоков должно быть организовано с таким расчетом, чтобы встречные перевозки были сведены к минимуму (за исключением складов с совмещенными участками приемки и отпуска грузов).

♦ Учитывать соблюдение правил охраны труда, техники безопасности и противопожарной безопасности.

23.10 Карты организации рабочих мест персонала склада

Карты организации рабочих мест разрабатывают с целью рационализации рабочих мест основного производственного персонала склада. В них систематизируют основные нормативные материалы, позволяющие рационально организовать рабочие места основных категорий работников предприятия. Карты могут использоваться с целью проведения аттестации рабочих мест руководством предприятия.Карты разрабатывают на основе ГОСТов, ОСТов, санитарных и строительных норм и правил, Единого тарифно-квалификационного справочника работ и профессий рабочих, нормативно-методических документов по организации и охране труда, технике безопасности и других документов. При разработке карт учитывают опыт практической работы передовых предприятий.

В качестве примера приведем состав карты организации рабочего места водителя электропогрузчика:

1. Основные виды выполняемых работ.

2. Требования к специалисту.

3. Документация.

4. Средства связи.

5. Форма оплаты труда.

6. Планировка.

7. Оснащение.

8. Обслуживание.

9. Условия труда и техника безопасности.

Вопросы дня контроля знаний

Глава 24 Организация складских процессов с элементами логистики

24.1 Краткая характеристика складских операций

Логистические функции складов реализуются в процессе осуществления отдельных логистических операций. В § 21.3 показано, что функции разных складов могут существенно отличаться друг от друга. Соответственно будут различны и комплексы выполняемых складских операций. В широких пределах варьируются и способы выполнения однородных операций.

Рассмотрим состав складских операций, выполняемых на складах предприятий оптовой торговли.

Принципиальная схема склада приведена на рис. 122.

В целом комплекс складских операций представляет собой такую последовательность:

♦ разгрузка транспорта;

♦ приемка товаров;

♦ размещение на хранение (укладка товаров в стеллажи, штабели);

♦ отборка товаров из мест хранения;

♦ комплектование и упаковка товаров;

♦ погрузка;

♦ внутрискладское перемещение грузов.

Кратко охарактеризуем отдельные операции.

Наиболее тесный технический и технологический контакт склада с остальными участниками логистического процесса имеет место при осуществлении операций с входным и выходным материальными потоками, т. е. при выполнении

ка, который не всегда адекватно отражает количественный и качественный состав материального потока. В ходе различных технологических операций в составе материального потока могут происходить несанкционированные изменения, которые носят вероятностный характер, такие как порча и хищения грузов, сверхнормативная убыль и др. Кроме того, не исключены ошибки персонала поставщика при формировании партий отгружаемых товаров, в результате которых образуются недостачи, излишки, несоответствие ассортиментного состава.

В процессе приемки происходит сверка фактических параметров прибывшего груза с данными товарно-сопроводительных документов. Это дает возможность скорректировать информационный поток.

Проведение приемки на всех этапах движения материального потока от первичного источника сырья до конечного потребителя позволяет постоянно актуализировать информацию о его количественном и качественном составе.

На складе принятый по количеству и качеству груз перемещается в зону хранения. Тарно-штучные грузы могут храниться в стеллажах или в штабелях. Некоторые способы укладки грузов на хранение приведены на рис. 124, а, е.

Следующая операция — отборка товаров из мест хранения, может производиться двумя основными способами:

♦ отборка целого грузового пакета;

♦ отборка части пакета без снятия поддона.

Эта операция может выполняться с разной степенью механизации. На рис. 124, г изображена операция отборки с помощью средств малой механизации, на рис. 124, в — механизированная отборка.

В высотных складах тарно-штучных грузов отборщик в специальном стеллажном подъемнике передвигается вдоль ячеек стеллажа, отбирая необходимый товар. Такие склады называют статическими.

Другой вариант отборки реализуется в так называемых высотных динамических складах. Здесь стеллажный подъемник автоматически подается к ячейке с необходимым грузом. С помощью телескопического вилочного захвата грузовой пакет вынимается из места хранения и транспортируется к рабочему месту отборщика. Необходимое количество груза отбирается, остальное подается назад в место хранения.

Рис. 124 Выполнение различных операций в зоне хранения:

а, б, в — механизированным способом; г — с помощью средств малой механизации

Максимальная высота статических складов составляет обычно 12 м.

Динамические склады обычно крупнее статических. Высота стеллажей 16—24 м, но может достигать и 40 м. Длина — вплоть до 150 м.

Товар со склада предприятия оптовой торговли может доставляться заказчику силами этого предприятия. Тогда в помещении, отделенном от основного помещения склада, необходимо организовать отправочную экспедицию, которая будет накапливать подготовленный к отгрузке товар и обеспечивать его доставку покупателям. Помещение, отправочной экспедиции также отделено от основного склада[81].

Завершает технологический процесс на складе операция погрузки, которая в нашем случае выполняется на автомобильной рампе. В § 24.2—24.6 рассматриваются особенности выполнения отдельных складских операций.

24.2 Поступление грузов на склад

Существенным резервом повышения эффективности функционирования материалопроводящих систем является переход от традиционно разрозненного решения задач складирования и транспортировки к проектированию единых транспортно-складских процессов.

Сопряженность складского процесса с внешней средой достигается решением различных задач, значительная часть которых связана с обработкой материальных потоков на постах разгрузки и приемки товаров.

Надежность и экономичность работы склада зависит от того, насколько верно определено количество постов для выполнения погрузочно-разгрузочных работ. Увеличение этого количества влечет за собой рост строительных затрат и эксплуатационных расходов, сокращение — увеличивает очередь ожидающего обслуживания транспорта, т.е. увеличивает потребность в площади для парковки и маневрирования. Кроме того, ожидание разгрузки — это расходы, связанные с простоем транспорта.

Таким образом, при определении количества постов обслуживания транспорта необходимо находить компромисс между:

♦ размером расходов на строительство и эксплуатацию постов обслуживания транспорта;

♦ размером суммарных расходов на строительство площадок для ожидания и маневрирования транспорта и расходов на возможный простой транспортных средств в ожидании обслуживания.

В общем виде сказанное можно выразить формулой

где Собщ — суммарные экономические затраты и потери;

С1 — расходы, связанные со строительством и эксплуатацией одного поста обслуживания транспорта;

N — количество постов обслуживания;

С2 —затраты и потери, связанные с организацией ожидания и возможным простоем транспорта, приходящиеся на единицу транспортного средства;

К — среднее число единиц транспорта, ожидающих разгрузки.

Очевидно, что при увеличении числа постов N очередь, т.е. значение К, сокращается. Оптимальным будет такое количество постов обслуживания, которое обеспечит минимальные общие затраты.

Пропускная способность погрузочно-разгрузочной зоны зависит не только от числа постов, но и от грузоподъемности поступающего транспорта. Проведенные методом теории массового обслуживания расчеты показывают, что при заданном числе постов, например 4, и при заданном значении очереди на разгрузку, например не более одной машины, количество обрабатываемых на участке грузов прямо пропорционально грузоподъемности обслуживаемого транспорта. Характер зависимости имеет форму кривой, представленной на рис. 125.

Прием и отправка грузов со склада могут выполняться на одном совмещенном участке, а могут быть пространственно разъединены (рис. 126). Тот и другой вариант имеют свои преимущества и недостатки.

Рис. 125 Зависимость пропускной способности участка разгрузки склада от количества груза, доставляемого одной машиной (число разгрузочных постов — 4, максимальная длина очереди — одна машина)

Рис. 125 Зависимость пропускной способности участка разгрузки склада от количества груза, доставляемого одной машиной (число разгрузочных постов — 4, максимальная длина очереди — одна машина)

|

а) участки поступления и отправки груза совмещены;

б) участки поступления и отправки груза пространственно разъединены

Рис. 126 Варианты взаимного расположения участков поступления и отпуска груза

Совмещение участков поступления и отпуска груза позволяет:

♦ сократить размер площади, необходимой для выполнения соответствующих операций;

♦ облегчить контроль операций разгрузки и погрузки — операций с высокой интенсивностью материальных, транспортных и людских потоков;

♦ повысить использование оборудования за счет сосредоточения в одном месте всего объема погрузочно-разгрузочных работ, более гибко использовать персонал.

Основным недостатком совмещения участков приемки и отпуска грузов является появление так называемых встречных грузовых потоков, со всеми вытекающими сложностями, в том числе и с возможной путаницей между отправляемыми и получаемыми товарами.

Организация в одном месте приемки и отправки будет существенно затруднена, если тип и размеры прибывающего и отправляемого со склада транспорта различны.

Облегчить организацию совмещенного участка может разъединение по времени операций поступления и отправки.

Остановимся на параметрах погрузочных и разгрузочных рамп, т.е. тех технологических зон склада, на которых выполняются операции поступления и отправки грузов.

Выгрузка товаров может осуществляться с уровня дороги либо со специальной рампы, поднятой на уровень кузова транспортного средства.

Большинство отечественных грузовых автомобилей имеет двери и борта в задней части кузова. Разгружать такие автомобили лучше с рамп, так как это позволяет вводить в кузов погрузочно-разгрузочную технику. Автомобили, оснащенные боковыми по отношению к продольной оси дверьми, можно разгружать с уровня дороги.

Минимальная ширина рампы, используемой для погрузки и разгрузки транспорта, должна быть не меньше радиуса поворота работающего на ней погрузчика плюс еще приблизительно 1 м. Следует иметь в виду, что скорость обслуживания транспорта, т.е. скорость выезда погрузчика из кузова транспортного средства и последующего разворота, возрастет, если оператору предоставить некоторый запас пространства. Большинство новых складов имеют ширину разгрузочных рамп 6 м.

Расстояние между осями дверных проемов и постов погрузки автомобилей должно быть не менее 3,6 м. В этом случае автомобили могут въезжать задним ходом на места погрузки без особых трудностей.

Высота рамп должна быть согласована с высотой кузова обслуживаемого транспорта. У грузового автомобильного транспорта высота кузова от уровня дороги колеблется в зависимости от типа: от 550 до 1450 мм. Кроме того, высота кузова зависит от загрузки автомобиля. Кузов полностью груженого автомобиля может быть на 30 см ниже незагруженного. Платформы автомобилей-рефрижераторов обычно выше, чем у автомобилей для дальних перевозок, не оборудованных холодильной камерой. В связи с этим рампы необходимо оснащать устройствами для приема автомобилей с разной погрузочной высотой. Такими устройствами могут быть стационарные или передвижные грузоподъемные площадки или грузовые мостики.

При проектировании автомобильных рамп следует учитывать общую тенденцию снижения погрузочной высоты автомобилей. Например, если в конце 60-х гг. XX в. в Европе высота автомобильных рамп доходила до 1,4 м (56 дюймов), то к середине 80-х оптимальное значение снизилось до 1,2 м.

В России в настоящее время более 80% эксплуатируемого грузового транспорта имеет погрузочную высоту в диапазоне от 1100 до 1300 мм. Здесь также имеет место тенденция снижения погрузочной высоты.

На железнодорожном транспорте, так же как в автотранспорте, существует тенденция к увеличению габаритных размеров вагонов, как рефрижераторных, так и обычных: дверные проемы становятся шире, длина вагонов увеличивается. Появилось множество специализированных вагонов.

Независимо от того, будут поступать на склад специализированные вагоны или нет, необходимо проектировать участок разгрузки таким образом, чтобы принимать не только небольшие вагоны длиной 12 м с дверями шириной 1,8 м, но и вагоны длиной свыше 25 м, ширина дверей у которых значительно больше.

24.3 Входной контроль поставок товаров

на складе

На пути от первичного источника сырья до конечного потребителя собственность на грузы, образующие материальный поток, последовательно переходит от одного участника логистического процесса к другому. В этих так называемых "местах стыка" происходит сверка фактических параметров материального потока с данными сопроводительных документов. По существу, в этих местах информационный поток, движущийся в значительной степени обособленно, "пристегивается" к материальному.

Фактический состав материального потока может отличаться от информации о нем. Управление же осуществляется на основе именно информации. Последовательная приемка на всем пути движения грузов позволяет постоянно актуализировать данные, составляющие информационный поток.

Материальный поток — это движение материальных ценностей, сохранность которых обеспечивается системой материальной ответственности. В местах стыка происходит передача материальной ответственности. Нельзя проектировать логистический процесс без понимания и учета специфики порядка передачи материальной ответственности. Следовательно, задача постоянного обновления и корректировки информации о материальных потоках — одна из наиболее актуальных задач логистической деятельности.

Дата публикования: 2014-11-02; Прочитано: 4019 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!