|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Универсальный токарно-винторезный станок 1К62

|

|

Задание на расчетно-графическую работу

Цель: провести структурно-кинематический анализ металлорежущего

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Рисунок 1 – эскиз заготовки[2].

Исходные данные:

Дюймовая резьба: М2 = 13/4″; l2 = 80 мм; z=5. (Рис.1)

Материал заготовки - Сталь 45 ГОСТ 1050-88.

Принимаем диаметр заготовки 44,45 мм.

Задачи:

1. Выбор инструмента и режимов обработки.

2. Выбор станка.

3. Структурно-кинематический анализ станка, настройка движений станка.

1 Выбор инструме

Изм.

Лист

№ докум.

Подпись

Дата

Лист

нта и режимов резания РГР-2068956-151900.62-18-15

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

Основные методы создания резьбы следующие: нарезание резьбовыми резцами или резьбовыми гребенками; нарезание плашками, резьбонарезными головками и метчиками; накатывание при помощи плоских или круглых накатных плашек; фрезерование с помощью специальных резьбовых фрез; шлифование абразивными кругами.

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше), пример нарезания резьбы приведён на рисунке 2.

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Рисунок 2- общий принцип нарезание резьбы на токарно-винторезном станке.

Нарезание резьбы плашками и метчиками. Плашки, по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые) (Рисунок 3).

| Изм.Изм. |

| ЛистЛист |

| № докум.№ докум. |

| ПодписьПодпись |

| ДатаДата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Рисунок 3 – нарезание резьбы плашкой.

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

При нарезании резьбы на металлорежущих станках плашка устанавливается и закрепляется в специальном патроне или приспособлении (Рис.3(II)). Деталь подается в калибрующую часть вращающейся плашки.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время - накатка на специальных резьбонакатных станках (Рисунок 4), имеющих корпус трехроликовой головки 1, ролико-держатель 2 и накатной ролик 3. Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками или цилиндрическими роликами, имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60...80 мм.

Рисунок 4 - накатка резьбы на специальных резьбонакатных станках.

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (Рисунок 5).

Короткие наружные и внутренние резьбы с треугольным профилем фрезеруют гребенчатыми, или групповыми, фрезами. Резьбу групповой фрезой нарезают за 1,25 оборота нарезаемой заготовки. Это делается для того, чтобы перекрыть место врезания фрезы. При нарезании резьбы заготовка при каждом обороте должна продвинуться в осевом направлении на один шаг нарезаемой резьбы.

Рисунок 5 - Фрезерование резьбы групповой фрезой.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Для нарезания дюймовой резьбы выбираем токарный резьбовой резец по каталогу «ОАО Киржачского инструментального завода» (Рисунок 6).

Резцы токарные резьбовые для наружной резьбы с пластиной из твёрдого сплава (Т15К6, Т5К10, ВК8) ГОСТ 18885-73

Рисунок 6 - резец для нарезания дюймовой резьбы.

Наименование резца, размеры (мм): резьбовой для наружной резьбы 25х20х140.

2. Выбор и принцип работы механизмов станка

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Для нарезания резьбы, выбираем токарно-винторезный станок модели 1К62.

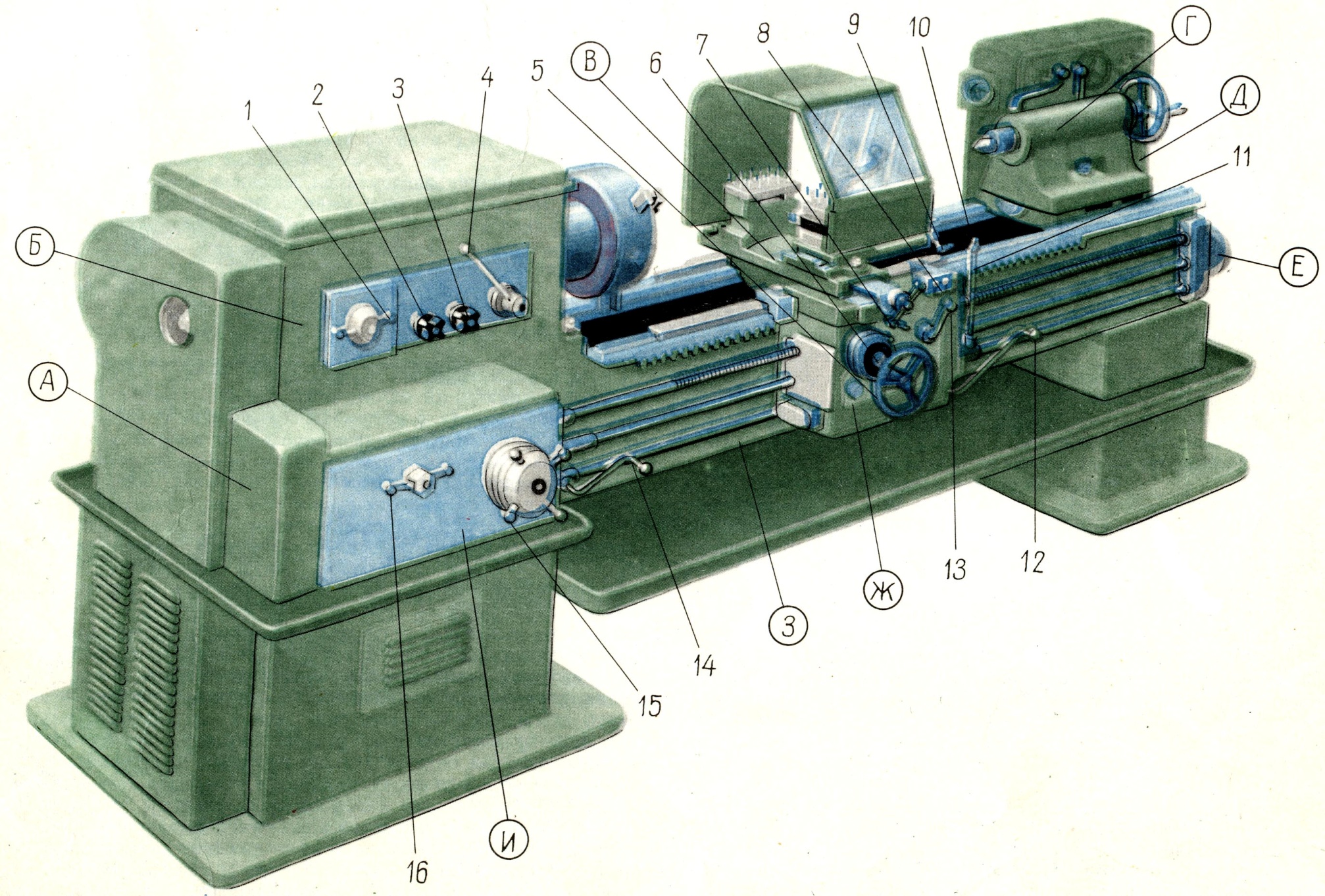

Рисунок 7 – Общий вид вертикально-фрезерного станка модели 1К62[1].

Описание станка:

Универсальный токарно-винторезный станок 1К62

Станок универсальный токарно-винторезный модели 1К62 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм. Условия эксплуатации —УХЛ-4 по ГОСТ 15150—69.

Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т.е. позволяет

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

Токарный станок 1К62, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующийся патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Токарно-винторезный станок 1К62 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Таблица 2- Технические характеристики станка модели 1К62

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Рисунок 8 - Кинематическая схема станка 1К62[1].

3. Структурно-кинематический анализ станка и настройка движений

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Опираясь на кинематическую схему станка, изображенную на рисунке 8, составим кинематическую схему станка.

Рисунок 9 - схема элементарных движений станка 1К62.

Выявляем элементарные движения:

П1-Продольное перемещение фартука станка;

П2-Поперечное перемещение фартука станка;

В3-Поворотное движение направляющих с резцедержателем;

П4-Продольное перемещение резцедержателя по направляющим;

В5-Поворотное движение резцедержателя для смены инструмента;

В6-Вращательное движение шпинделя.

Для выявления формообразующих движений необходимо определить, как образуется обрабатываемая поверхность, для этого выявляем методы получения производящих линий (Рисунок 10).

Рисунок 10 - Схема образования производящих линий.

Так как метод копирования не требует наличие формообразующего

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РГР-2068956-151900.62-18-15 |

Фv(В6, П1)- согласованное вращение шпинделя и продольное перемещение резца.

Установочные движения:

Уст(П2) - Поперечное перемещение резцедержателя, необходимое для установки глубины резьбовой канавки.

Вспомогательные движения:

Всп(П1) - Быстрое продольное перемещение фартука станка;

Всп(П2) - Быстрое поперечное перемещение резцедержателя по поперечным направляющим;

Всп(В5) - Поворотное движение резцедержателя для смены инструмента;

Исходя из выявленных движений, составим структурную схему станка, изобразив ее на рисунке (Рисунок 11).

Рисунок 11 – структурная схема станка.

Настройка параметров исполнительных движений:

Дата публикования: 2015-11-01; Прочитано: 3341 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!