|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Контроль влажности изоляции с помощью ПКВ 2 страница

|

|

Тросовые провода APT предназначены для прокладки внутри помещений в сетях напряжением 660 В промышленных электроустановок. Конструкция провода — алюминиевые жилы с резиновой изоляцией, скрученные вокруг изолированного оцинкованного троса. Сечения (проводов 2,5—35 мм2; провода двух-, трех- и четырех- жильные. Жилы проводов имеют отличительную маркировку в виде полосок на поверхности изоляции. Для наружных прокладок (вводы в здания) выпускается тросовый провод АВТ с утолщенной поливинилхлоридной изоляцией. Тросовые провода АВТС предназначены для сельского хозяйства.

Рис. 4. Узел ответвления от провода APT в коробке У245. I — коробка тросовая У245; 2 — скоба; 3 — ответвительные сжимы; 4 — винт заземления: 5 — гибкая перемычка: 6 — ответвительный сжим на тросе; 7 — трос.

Индексы 1 и 2 в обозначении АВТ-1 и АРП-2 или АВТС-1 и АВТС-2 означают, что вторые отличаются от первых усиленным несущим тросом.

Ответвления от силовых или осветительных магистралей, выполненных тросовыми проводами и кабелями, осуществляют в специальных коробках типов У245 и У246. Коробки У245 предназначены для выполнения ответвлений проводами сечением 1,5—2,5, мм2 от магистральных проводов сечением 4—10 мм2. Коробки У246 применяют соответственно для магистральных линий сечением 16—35 мм2 и ответвительных 1,5—2,5 мм2. Коробка состоит из двух стальных штампованных крышек, соединяемых винтами. Внутри коробки размещены сжимы в пластмассовом корпусе (типа У732), в которых выполняют ответвления от магистральной линии без ее разрезания. В корпусе коробки установлена специальная скоба с планкой для подвешивания коробки к тросу, при этом трос может крепиться внутри коробки и снаружи. При первом способе крепления скоба вставляется в пазы крышки и планка с винтом фиксирует трос. Если требуется крепление троса снаружи, скоба.прижимает его к корпусу коробки. Коробки можно закреплять также на стенах, потолках и к другим основаниям.

На дне коробки имеется заземляющий винт с царапающими шайбами. Заземление коробки осуществляется присоединением нулевого провода магистрали через заземляющий винт к корпусу коробки.

Размеры коробок: У245—150x112 мм, внутри коробки два ответвительных сжима; У246—200X162 мм, внутри коробки семь сжимов. Масса коробок соответственно 0,54 и 1,16 кг.

К коробке можно подвешивать светильник массой до 5 кг с помощью крюка типа У247, который крепится к скобе.

На рис. 4 показаны тросовая коробка и ее применение.

Тросовые проводки выполняются индустриальным способом путем их заготовки на технологических линиях в монтажных мастерских. Работы при индустриальной заготовке тросовых электропроводок выполняются >в Две стадии: в первую стадию выполняют подготовку технической документации, заготовку узлов проводки на технологических линиях и установку закладных частей (натяжные устройства, подвески, закрепы, оттяжки и т. п.) на объекте. Вторая стадия включает монтаж заготовленных узлов электропроводки непосредственно на объекте.

Заготовка узлов тросовых электропроводок на технологической линии (стенде) выполняется по монтажным картам. Монтажная карта содержит эскиз заготовки, спецификацию материалов, технологические указания.

На эскизе заготовки электропроводки указываются размеры между точками крепления троса, между светильниками, ответвительными коробками, подвесами. Эскиз линий тросовой электропроводки выполняется по предварительным замерам на месте монтажа или непосредственно по рабочим проектам.

В технологических указаниях приводятся сведения о порядке крепления светильников, о способах крепления анкерных конструкций и другие указания, связанные с особенностями монтажа данного узла.

На технологической линии в мастерских можно выполнить следующие операции:

заготовить несущий трос, струны, оттяжки; оконцевать трос с помощью коуша, а катанку стальной обоймой;

заготовить соответствующей длины концы провода или кабеля;

закрепить провод или кабель к тросу полосками с пряжками, перфорированной лентой с кнопками, на клицах и т. д.;

установить ответвительные коробки на несущем тросе или зажимы на проводе в местах ответвления к светильникам;

ввести концы проводов, кабелей в ответвительные коробки, разделать концы, прозвонить (в случае применения многожильных кабелей) и промаркировать; соединить жилы и скрутить вместе;

сварить жилы в местах соединения; изолировать места соединений поливинилхлоридными колпачками;

подвесить светильники (без стекла) к тросу, присоединить их к электропроводкам, выполнить заземление. Осветительная арматура в зависимости от ее вида, условий транспортировки, отдаленности объекта и других местных условий монтируются в мастерской или на монтаже. При комплектной заготовке вместе с осветительной арматурой подвешивают к тросу только корпуса светильников; защитные и отражательные стекла закрепляют на месте после окончания монтажа;

смотать заготовленную электропроводку на кассеты; подвесить маркировочные бирки; уложить узел на стеллаж или в контейнер. Технологическая линия для заготовки тросовых проводок обычно состоит из двух частей, расположенных раздельно или вместе: обработка стальной проволоки и сборка тросовых электропроводок. Линия предварительной обработки стальной проволоки состоит из четырех механизмов и приспособлений: вертушки для размотки проволоки, механизма для правки, чистки и окраски стальной проволоки, сушильной печи для сушка

окрашенной проволоки и приемнотянущего барабана для намотки обработанной проволоки. Такая линия размещается на площади 40 м2 и имеет производительность до 300 км в год. На линии работает 1 чел. Срок окупаемости капитальных затрат на оборудование линии 3 года. Вторая линия по заготовке и сборке тросовых электропроводок комплектуется станком для отмеривания, специальным столом для сборки заготовок и узлов, приемной вертушкой и стеллажом. В состав линии входят также барабан с обработанной проволокой. Для размещения линии требуется площадь 40—50 м2. На линии заняты 2 чел., годовая производительность линии 120 км, срок окупаемости 2 года.

В мастерских вне зоны монтажа выполняется до 90% работ по трудоемкости.

Доставленные к месту монтажа узлы тросовой электропроводки монтируются на заранее установленные натяжные устройства (анкерные конструкции, вертикальные продольные и поперечные струны и оттяжки, разгрузочный трос, если он предусмотрен проектом). Монтаж электропроводки следует производить так: размотать проводку с кассеты и временно подвесить на высоте 1,2—1,5 м для правки и устранения дефектов, возникших при транспортировке;

выправить провода, кабели и подвески; подвесить и подключить светильники, если они не были смонтированы на тросовой линии в МЗУ;

поднять тросовую проводку на проектную высоту и закрепить трос одним концом за анкерную конструкцию;

соединить трос с промежуточными подвесками и оттяжками;

натянуть предварительно трос;

надеть петлю троса на второе анкерное устройство; произвести окончательное натяжение троса и регулировку стрелы провеса натяжными муфтами или анкерными болтами;

заземлить несущий трос;

подключить тросовую электропроводку к питающим проводам;

проверить схему электропроводки; оформить протокол испытания.

Для захвата концов троса при подъеме и натяжке пользуются специальными зажимами. Стрела провеса для пролета 6 м должна составлять 100—150 мм, а для пролета 12 м 200—250 мм.

Металлические части всех элементов тросовой проводки, не имеющие окраски или гальванопокрытий а также оголенные участки троса и анкерное устройство в местах их соприкосновения смазывают техническим вазелином. Металлические скобки и полоски для крепления проводов и кабелей должны иметь защитное покрытие от коррозии и мягкие прокладки из прессшпана, перголина, рубероида, выступающие из-под скобок на 1, 5—2 мм равномерно с обеих сторон.

Рис. 5. Заземление троса провода марки APT.

а — присоединение свободного конца петли; б — использование гибкой стальной перемычки; 1 — трос со снятой изоляцией; 2 — концевая петля на тросе; 3 — шина заземления; 4 — свободный конец петли троса; 5 — гибкая стальная перемычка; 6 — наконечник флажковый; 7 — сжим соединительный.

Поднятую и закрепленную на проектной высоте тросовую проводку подключают к питающей магистральной линии и выполняют заземление несущего троса и всех металлических деталей линии (рис. 5,с, б). Правила не разрешают использование несущего троса в качестве заземляющего проводника.

Заключительной операцией являются испытание электропроводки и проверка на световой эффект.

При небольшом объеме работ заготовка тросовых проводок может быть выполнена непосредственно в пролете цеха, где предполагается монтировать проводку. Предварительно обработанная и окрашенная горячекатаная проволока вытягивается лебедкой, разматывается по трассе и временно закрепляется на доступной высоте для работы с пола (1,3—1,5 м). Несущую проволоку оконцовывают петлями с двух сторон и приваривают флажки для заземления. На несущей проволоке по раз- метке устанавливают основания для ответвительных коробок в виде стальных пластин, на которых выштампованы крючки (язычки). Пластины этими крючками надевают на проволоку, концы крючков загибают книзу (рис. 6). Коробки аналогично закрепляют к пластине или к основанию винтами, скобками или шплинтами. Заготовку провода или кабеля в этом случае можно выполнить на технологических линиях в мастерских (мерную резку, зачистку изоляции, скрутку, сварку жил в коробках) и в готовом виде доставить в монтажную зону.

Рис. 6. Без метизное крепление стальной пластины (основания) к проволоке и ответвительной коробки к основанию.

При неиндустриальном способе, т. е. без предварительной заготовки, кабель или провод разрезают на мерные отрезки, соответствующие расстоянию между коробками, закрепляют на несущей проволоке на тросовых подвесках или непосредственно на тросе через каждые 300—350 мм металлическими полосками или поливинилхлоридной лентой с кнопками. Концы проводов или кабеля заводят в коробки или в ответвительные зажимы в пластмассовом корпусе и производят необходимые соединения и ответвления (после прозвонки и маркировки концов).

Рис. 7. Способы крепления проводов и кабелей к струнам. а — подвеска У954; 6 — подвеска У957; в — полоска Лоскутова; г — лента К226 с кнопкой К227; б — полоска с пряжкой ПИ; е — полоска ПЛ с пряжкой ПЛП.

Рис. 8. Способы крепления ответвительных коробок на струне, а — полоса 20X1 с «усами» шириной 4 мм; б — полоса монтажная К-200; в — полоска с пряжкой ПЛ и ПЛП; г — полоса монтажная К-200.

Разновидностью тросовых проводок являются струнные проводки, когда защищенный провод или кабель прикрепляется непосредственно к струне (катанка, телеграфная проволока, трос). Крепление проводов или кабелей к стальной проволоке производят поливинилхлоридной перфорированной лентой с кнопками и другими способами (рис. 7). Узлы крепления коробок выполняют по-разному: полосками непосредственно к струне путем обхвата ими патрубков; на металлической пластине, закрепленной на струне; непосредственно на строительной конструкции (потолок, колонна) при не

большой высоте сооружения (рис. 8). Концевое крепление струнных проводок выполняют глухим или с помощью натяжных устройств с одного конца, промежуточное — через 10—15 м с использованием крепежных деталей, предназначенных для установки коробок и светильников. Промежуточные крепления целесообразно выполнить скользящими, чтобы обеспечить (постоянное натяжение струны по всей длине. Струнные проводки экономичны при прокладке в одном направлении ограниченного количества проводов групповой осветительной сети сечением до 10 мм2. Если по общей трассе проходят несколько кабелей или групп проводок, целесообразно применять лотки. Монтаж струнных проводок выполняется индустриально, узлы струнной проводки полностью заготовляют в мастерских, вне зоны монтажа.

29. Монтаж проводок в стальных трубах

Используются трубы: водогазопроводные («газовые») Ø от 1,2 до 4 дюймов (дюйм равен 2,54 см), с толщиной стенки от 2,8 до 4,5 мм; водопроводные печной сварки (диаметром условного прохода (в свету) от 15, 20, 25, 32, 40, 50 мм, который определяется по таблицам или расчётным формулам, наружный Ø = условный проход + толщина стенки (2,2-3 мм). Третий тип труб: электросварные, тоже условный проход (15, 20, 25, 32, 40, 50 мм), но толщина стенки - 1,6-2мм.

Подготовка к монтажу:

Прежде всего, необходимо сделать замеры, используемых для заготовок труб (это обязательное условие, и заготовка труб может осуществляться только по данным, замеров);

Далее, трубы необходимо обработать. Перед монтажом трубы проходят предварительную обработку;

Снятие грата – излишков металла, оставшихся на кромках изделия после какого-либо процесса обработки;

Затем производится очистка трубы от посторонних присутствий грязи и т.п.; окраска трубы снаружи и внутри (кроме оцинкованной). Снятие грата и очистка внутренних поверхностей осуществляется вращением стального прутка внутри трубы (таким образом, извлекаются и ржавчина и загрязнения), протягиванием цепи, или химическим способом (в химический раствор);

Затем – сушка, разметка, резка по заданным размерам, нарезка резьбы на концах, изгибание под заданным углом;

Окраска осуществляется пульверизатором или погружением в ванну (обычно с лаком). Окрашивается производится и изнутри;

Резка труб на специальных станках, на тонкостенных трубах осуществляется накатка резьбы;

Изгибание труб производится, также, на станках, но изгибание должно быть таким, чтобы не было смятия трубы, ввиду необходимого просвета. Изгибание при открытой прокладке – шестикратный диаметр по отношению внешнему диаметру трубы. При скрытой прокладке – десятикратному его значению.

Выход трубы из подливки пола осуществляется тоже по нормативному радиусу: 400 мм или 800 мм.; 400 – в случае невозможности выполнить 800, то есть шкаф может быть встроенным или настенным.

Монтаж. При проектировании и монтаже проводок в стальных трубах необходимо учитывать следующее:

Трубы должны быть удалены от холодных трубопроводов не менее чем на 100 мм, а от трубопроводов с горючими или ЛВЖ – не менее 250 мм; А провода и кабели, в свою очередь, не менее 400 мм от этих же трубопроводов;

Расстояния при пересечениях проводов и кабелей с трубопроводами - 50 мм, а с ГЖ и ЛВЖ не менее 100 мм;

Протяжные коробки, металлические ящики, кожухи аппаратов, трубы закрепляются в них заземляющими (царапающими) гайками и контргайками, либо, сваркой, муфтами, соединяющими трубы и патрубок коробки. Сами трубы в коробке могут соединяться муфтой, или патрубок может быть приварен, или труба заводиться в кожух, но на конце резьба и с другой стороны накручивается гайка с выступающими зубцами и контргайка – все эти элементы будут обеспечивать непрерывную связь;

Сами трубы между собой могут соединяться: резьбовым соединением (не менее 2-3 витков), обязательно с подмоткой пряжи на сурике; подмоткой лентой, винтами; с помощью конусного зажима; сваркой или стяжными муфтами или муфтами с клиновым зажимом;

При прокладке труб на кронштейнах необходимо выдерживать расстояние между ними (для трубы с диаметром условного прохода 32 мм – расстояние между осями задаётся 65 мм). Одиночные провода в стальной трубе прокладывать не допускается; так как при токе 25 А и более, ток вытесняется и будет протекать по трубе (эффект вытеснения тока);

Расстояния между протяжными коробками при 3-х изгибах – 20 м.

Как затянуть провод в стальную трубу?

Вначале, трубная система продувается сжатым воздухом. Затем прогоняются под давлением шарики со шпагатом – за шпагат вытягивается стальной трос, к которому и прикреплен провод.

Использование тонкостенных труб (до 2,5 мм от 1,6). Возможно, как альтернатива пластмассовым трубам (в случае, запрета их применения, по определённым причинам) – применяются в сухих, влажных помещениях.

Запрещено тонкостенные трубы использовать в пожароопасных и взрывоопасных, сырых, особо сырых, жарких и пыльных;

Тонкостенные трубы не привариваются к стене, так как целостность их может быть нарушена в процессе сварки;

Крепеж осуществляется с только помощью специальных приспособлений, напр., скобами. Расстояние в пакете труб между осями труб должно быть выдержано – во избежание взаимного подогрева. Могут прокладываться и в подливке пола;

Толщина покрытия над поверхностью трубы должна быть не менее 20 мм. В противном случае, возможно продавливание тонкими острыми предметами;

Во избежание тяжения, закрепление проводов в трубе должно осуществляться через каждые 20-30 м. специальными зажимами.

Прокладка открытой и скрытой электропроводки в стальных трубах требует затраты дефицитных материалов и трудоемка в монтаже. Поэтому их применяют для защиты проводов от механических повреждений, а также для защиты изоляции и самих проводов от разрушения едкими парами и газами, попадания внутрь трубы влаги, пыли и взрыво-пожароопасных смесей из окружающей среды.

Соединения и присоединения труб к коробкам, аппаратам и электроприемникам выполняют без специального уплотнения (когда они применяются для защиты проводов от механических повреждений), уплотненными (для защиты труб от попадания в них пыли, влаги, едких паров и газов) и взрывобезопасными для исключения возможности попадания внутрь труб, аппаратов и электроприемников взрывоопасных смесей.

Применяемые для электропроводок стальные трубы делятся на три группы: водогазопроводные обыкновенные, легкие и тонкостенные электросварные.

Перед монтажом внутреннюю поверхность труб очищают от окалины и грата и производят окраску внутренней и наружной поверхностей асфальтовым лаком. Трубы, прокладываемые в бетоне, снаружи не окрашивают для лучшего сцепления с бетоном. Оцинкованные трубы прокладывают без окраски. При монтаже придерживаются нормализованных значений углов и радиусов изгиба труб в зависимости от диаметра труб, количества и сечения прокладываемых в них проводов. Водогазопроводные обыкновенные трубы применяют только во взрывоопасных установках; легкие — в обоснованных (с точки зрения экономии металла) случаях при открытой прокладке в сухих и влажных помещениях; а также при скрытой прокладке в сухих и влажных помещениях, на чердаках, в подливных полах, фундаментах и других строительных элементах с уплотнением мест ввода в коробки и соединением труб стальными муфтами на резьбе. Тонкостенные электросварные трубы применяют при открытой прокладке в сухих и влажных помещениях без уплотнения мест соединения и ввода в коробки.

Стальные трубы при открытой прокладке крепят скобами и хомутами. Запрещено крепление стальных труб всех типов к металлоконструкциям с помощью электрической и газовой сварки. При прокладке стальных труб должны быть выдержаны определенные расстояния между точками их крепления: не более 2,5 м для труб с условным проходом 15 — 20 мм, 3 м — с проходом 25 — 32 мм, не более 4 м — с проходом 40 — 80 мм, не более 6 м — с проходом 100 мм. Допустимые расстояния между протяжными коробками зависят от числа изгибов трубной линии: при одном — не более 50 м; при двух — не более 40 м; при трех — не более 20 м. Выбор диаметра стальной трубы для размещения в ней проводов зависит от их количества и диаметра проводов.

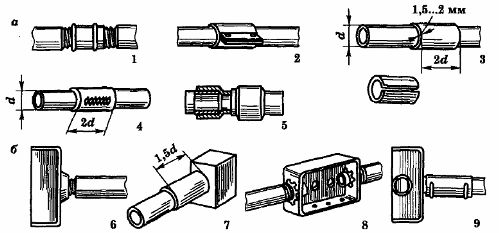

Соединения и вводы стальных труб в коробки: 1 - муфтой на резьбе, 2, 9 - гильзой на винтах, 3 - отрезком трубы с приваркой по краям, 4, 7 - гильзой на сварке, 5 - муфтой с раструбом, 6 - на резьбе в патрубок коробки, 8 - установочными заземляющими гайками с обеих сторон.

Чтобы избежать повреждения изоляции проводов при протяжке, на концах стальных труб устанавливают пластмассовые втулки. Для облегчения протяжки проводов в трубы вдувают тальк и предварительно затягивают стальную проволоку диаметром 1,5—3,5 мм, к концу которой прикрепляют тафтяную ленту с шариком. Затем в трубу сжатым воздухом небольшого передвижного компрессора при избыточном давлении 200—250 кПа вдувают шарик, с помощью тафтяной ленты втягивают проволоку и за ней провод или кабель, прикрепленные к проволоке.

В вертикально проложенные трубы провода рекомендуется затягивать снизу вверх. Соединения и ответвления проводов, проложенных в трубах, выполняют в коробках и ящиках.

30. Монтаж токопроводов и шинопроводов

Шинопроводы поставляются заводами-изготовителями комплектно в соответствии с заявочной спецификацией, составленной по рабочим чертежам проекта. В состав комплекта входят прямые и фигурные секции, опорные конструкции, детали для крепления секций к опорным конструкциям, детали для соединения секций между собой, материалы для изоляции стыков шин секций и пр.

Секции транспортируют в деревянной таре. Автотранспортная доставка допускается без тары при условии применения транспортных стеллажей-контейнеров, а также если выступающие за кожухи контактные части шин силовых шинопроводов (магистральных и распределительных) смазаны техническим вазелином и обернуты мешковиной либо рубероидом для консервации и предохранения от повреждений при транспортировке и складировании.

Хранение допускается с горизонтальном положении в сухом отапливаемом или неотапливаемом помещении. Бестарное штабелирование разрешается не более 5—6 рядов с деревянными прокладками одинаковой толщины. При хранении следят за сохранностью консервации оголенных концов шин секций. Расконсервация допускается непосредственно перед монтажом.

Штабелирование рекомендуется по типам секций: не только раздельно магистральных, распределительных и т. п., но и раздельно по видам секций (прямые, угловые, ответвительные).

Шинопроводы могут устанавливаться в прямые или ломаные линии (как по горизонтали, так и по вертикали). Повороты линий вправо, влево, вверх, вниз под углом 90° осуществляются за счет соответствующих угловых секций. Кроме того (для магистральных шинопроводов), выпускаются гибкие секции для обхода всякого рода препятствий по трассе, а также в качестве подгоночных элементов при подходе к месту подключения линии и т. п. Монтаж секций в таких узлах обладает своими особенностями и требует своей подготовки.

В рабочих чертежах проекта дается точная привязка линий шинопроводов с расстановкой секций по их типам с разметкой опорных конструкций. Однако, несмотря на это, в большинстве случаев появляется необходимость до монтажа линий разрабатывать проект электромонтажных работ (ППЭР) с увязками по месту линий и опорных конструкций.

Основное назначение и задачи ППЭР. Сокращение трудозатрат на монтаж осуществляют за счет переноса подготовительных операций с монтажного объекта в мастерские, оборудованные специальными стендовыми сборочными установками.

В чертежах ППЭР наносится разметка для установки опорных конструкций с замерами по месту. При сложных условиях прокладок даются сборочные чертежи трасс в аксонометрическом (пространственном) изображении. При этом исходят из следующих основных положений. Расстояние от опорной конструкции до перекрытия по условиям монтажа и обслуживания должно быть не менее 700 мм. Допускаются местные сближения к балкам перекрытия и другим конструкциям до 350 мм при условии, что это сближение не приходится на сварной стык шин. В этом случае выдерживают расстояние не менее 450 мм для условий работы с кондуктором по сварке стыков шин и для периодических осмотров их в процессе эксплуатации.

Руководящим материалом для подготовки ППЭР и самого монтажа являются рабочие чертежи проекта, альбомы рабочих типовых чертежей ГПИ Тяжпромэлектропроект (табл. 6) и соответствующие инструкции.

Монтаж магистральных шинопроводов.

Магистральные шинопроводы в зависимости от принятого проектного решения прокладываются по стойкам, фермам здания, колоннам, стенам. Трассы их могут быть смешанными с переходами от одного вида прокладки на другие. Опорные конструкции в зависимости от заказа обеспечиваются в комплекте заводами-поставщиками (табл. 7). Трассы и способы прокладки определяются рабочими чертежами проекта. В большинстве случаев они нуждаются в доработке в процессе подготовки производства для увязки по месту и для заготовки укрупненных узлов и блоков. В связи с тем, что заводские конструкции не предусмотрены для широкого разнообразия строительных особенностей отдельных участков и производственных помещений, иногда приходится эти конструкции частично переделывать или же изготовлять новые. К последним относятся охватные хомуты для прокладки шинопроводов по колоннам, в некоторых

случаях — по трубопроводам, коробам и т. п. Типовые опорные конструкции изготовляются нз перфорированных гнутых профилей. Они обладают достаточной прочностью и удобны в монтаже, имея высечки, пригодные для болтового крепления с любым шагом. Нетиповые конструкции рекомендуется изготовлять до начала монтажа шинопроводов, следует изучить трассу прокладки линии.

При этом определяют места установки опорных конструкций с таким расчетом, чтобы использовать, как правило, типовые конструкции без их переделок или без изготовления новых — нетиповых.

Изучаются также пути доставки секций к местам установки, а также потребность в необходимых транспортно-подъемных механизмах, вышках и тому подобных средствах механизации монтажа.

В настоящее время способ электросварки считается наилучшим соединением секций между собой. Сварное соединение при наличии обученного сварщика технологически проще и менее трудоемко.

В эксплуатации оно надежнее и практически не требует надзора за контактными соединениями. Так, проведенные обследования контактных соединений дали следующие увеличения переходных сопротивлений, мкОм, болтовых соединений шин за 850 сут эксплуатации:

Алюминий — алюминий От 5 до 105

Медь — алюминий От 8 до 200

Медь — медь От 2 до 5

Сварное соединение алюминий — алюминий 1—2 неизменно, чем обеспечивается высокая надежность.

По трудозатратам сварное соединение также экономичнее болтового соединения. Ранее считалось, что сварное соединение лишает шинопроводы их легкой разборности. Исходя из этого, в комплекте шинопроводов полагалось поставлять 25% одноболтовых сжимов, затем эта норма была снижена до 20, 15, 10% и, наконец, до 2-3%. Сейчас болтовое соединение применяется лишь в исключительных случаях, например при невозможности выполнить сварочные работы из-за стесненности или же в местах преднамеренного разъема линии в эксплуатационных целях.

В случае необходимости разборки сварного соединения шин это легко выполнить с помощью простого механизма. Он представляет собой фрезу на валу электросверлилки (дрели). Механизм собран на металлической раме с передвижной по вертикали и горизонтали фрезой.

Основные технические данные

Тип электросверлилки С-480 или др.

Частота вращения, об/мин 680

Максимальная длина резания, мм.. 130

Скорость резания, м/мин 0,05

Максимальная глубина резания, мм 10—12

Основные размеры (длина, ширина, высота), мм 500X700X270

Масса, кг 27

Для работы раму механизма закрепляют над сварным соединением шин. Фрезу устанавливают точно на сварной шов, включают электросверлилку и по мере резания фрезу подают вручную вдоль сварного шва, при этом следят, чтоб не были срезаны плоскости и ребра шин.

Как было сказано выше, монтаж шинопроводов ведут укрупненными блоками. Для этого в мастерских электромонтажных заготовок обычно оборудуют специальный стенд-кантователь, соответствующие подъемно-транспортные приспособления, рольганги для подачи секций на стенд и со стенда в контейнер-накопитель. Вообще секции шинопроводов и укрупненные их блоки рекомендуется хранить в специально изготовленных контейнерах, предназначенных для хранения и транспортировки их в зону монтажа. Контейнеры изготовляют из угловой стали или швеллера. Блоки заготовок обычно делаются длиной 12 м.

Бывает, что по условиям транспортировки (загроможденность проходов) затруднена доставка блоков в

монтажную зону. Тогда стендовая заготовка организуется непосредственно у линии монтажа шинопровода. Для этого стенд-кантователь вместе со сварочным постом и необходимой монтажной оснасткой устанавливается в начале магистрали, и по мере монтажа установки передвигают с помощью лебедки или других средств такелажа. Такой стенд обычно делают на роликах для удобства передвижения.

Из широкого разнообразия конструкций стендов, разработанных рационализаторами Главэлектромонтажа, наиболее производительным является четырехсекционный поворотный стенд. Он представляет собой сварную крестообразную конструкцию из угловой стали с осью, поворачиваемой в концевых подшипниках. В рабочем положении стенда (когда стеллажи крестовины находятся в горизонтальном положении и поворотная часть его застопорена) на обе его рабочие (горизонтальные) поверхности закладывают стыкуемые секции; соединения шин стягивают болтами-кондукторами. Ими могут быть одноболтовые сжимы У1304 или их модели. Секции прикрепляют к раме стенда прижимами (струбцинами) за опорные уголки секций, следя за прямолинейностью собранного блока.

В зависимости от принятой технологии стенд может быть на два или четыре рабочих отсека. В первом случае две рабочие противоположные плоскости крестовины оборудуются крепежными деталями для блока секций, во втором же — все четыре.

Сборку блоков для последующей сварки шва выполняют, когда рабочая плоскость поворотной крестовины закреплена в горизонтальном рабочем положении. После прикрепления собранного блока к поворотной раме стенда она может быть повернута на 90° и зафиксирована, а последующая сборка нового блока может выполняться на другой поверхности крестовины, вставшей в рабочее (горизонтальное) положение. Таким образом, заполнив все четыре отсека стенда, можно поочередно обваривать стыки шин как по верхней части их, так и по нижней. Если в левой части стенда блок находится в опорном положении, т. е. верхние ребра шин обращены вверх, то после поворота стенда вокруг оси на 180° (в правое положение) блок окажется в перевернутом положении, т. е. теперь нижние ребра шин будут обращены вверх. Таким образом, выполняется горизонтальная сварка шин по обоим ребрам их. В результате за оборот крестовины стенда все стыки шин четырех блоков обваривают с обеих сторон. Для простоты можно ограничиваться стендом лишь на двухрядное расположение блоков.

Дата публикования: 2015-11-01; Прочитано: 1557 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!