|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Скреперы с элеваторной загрузкой

|

|

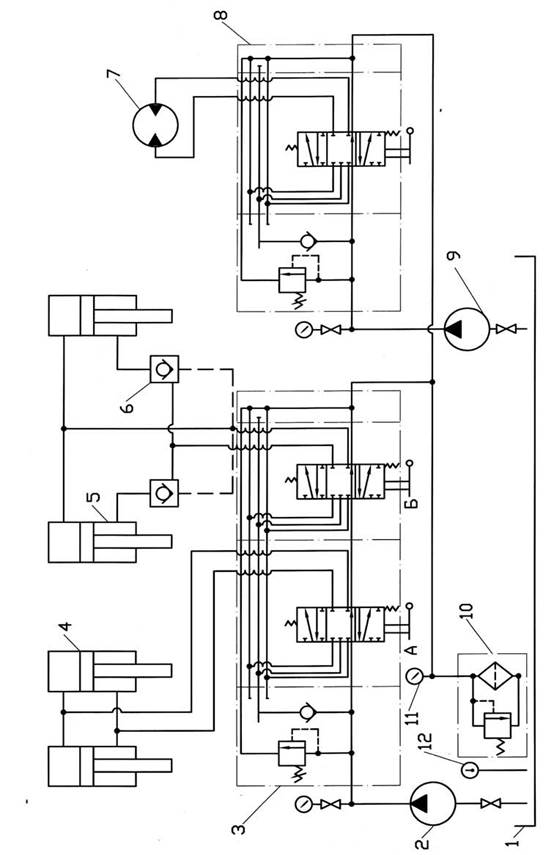

Принципиальная гидравлическая схема скрепера с элеваторной загрузкой (рис. 3.14) состоит из масляного бака 1, насосов 2 и 3, секционных распределителей 4 и 5, гидроцилиндров 6 разгрузки ковша, гидроцилиндров 7 подъема и опускания ножа, управляемых обратных клапанов 8, гидроцилиндра 9 привода элеватора, фильтра 10 с переливным клапаном, манометров 11, термометра 12.

Рис.3.14. Принципиальная гидравлическая схема скрепера с элеваторной загрузкой

От насоса 2 рабочая жидкость поступает к секционному распределителю 3. Золотник А управляет гидроцилиндрами 4 разгрузки ковша, а золотник Б – гидроцилиндрами 5 подъема и опускания ножа. В штоковых магистралях гидроцилиндров 5 установлены управляемые обратные клапаны 6, которые предназначены для снижения динамических нагрузок в трубопроводах и надежного запирания штоковых полостей в период транспортировки груза.

От насоса 9 жидкость через секционный распределитель 8 поступает к гидромотору 7 элеватора. На сливной магистрали установлен фильтр 10 с переливным клапаном. Давление в нагорных магистралях насосов и сливной линии измеряется манометрами 11, а температура рабочей жидкости – дистанционным термометром 12.

3.6. Автогрейдеры

Автогрейдер представляет собой самоходную колесную землеройно - транспортную машину с отвальным рабочим органом, который размещается в пределах колесной базы и может устанавливаться под различными углами в горизонтальной и вертикальной плоскостях. При необходимости отвальный орган можно выдвинуть в сторону.

Основные назначения автогрейдера – профилирование земляного полотна, возведение насыпей, планировка грунтовых поверхностей, устройство корыт и боковых канав. Обычно автогрейдеры снабжаются вспомогательным рабочим органом – кирковщиком, используемым для киркования твердых поверхностей ремонтируемых дорог. В комплект поставки входит иногда также бульдозерный отвал, навешиваемый перед передними колесами автогрейдера. Для расширения области применения автогрейдеры часто оборудуются другими сменными рабочими органами – плужными снегоочистителями, рыхлителями и т.д.

Гидравлический привод в автогрейдерах применяется для подъема-опускания сменного оборудования (кирковщика, бульдозера), подъема-опускания и поворота отвала, изменения положения (выноса) тяговой рамы, наклона колес, поворота передних колес (рулевое управление).

Гидравлическая схема автогрейдера тяжелого типа (рис.3.15) включает гидробак 1, нерегулируемые насосы 2 и 3, секционный распределитель 4, гидроцилиндр 5 подъема-опускания отвала правый, гидроцилиндр 6 выдвижения отвала, гидроцилиндр 7 подъема опускания кирковщика (бульдозерного отвала), гидромотор 8 поворота отвала в плане, гидроцилиндр 9 выноса тяговой рамы, гидроцилиндр 10 подъема -опускания отвала левый, гидроцилиндр 11 управления колес, золотник 12 поворота колес, предохранительный клапан 13, делитель потока 14, гидроусилитель 15, фильтр 16 с переливным клапаном, манометры 17, датчик температуры 18.

Золотники А и Е управляют гидроцилиндрами 5 и 10 изменения угла наклона отвала в вертикальной плоскости. При подаче жидкости в противоположные полости гидроцилиндров 5 и 10 изменяется угол наклона, а при подаче жидкости в одноименные полости происходит подъем или

опускание отвала. Золотник Б управляет гидроцилиндром 6 выдвижения отвала в горизонтальной плоскости, а золотник Д – гидроцилиндром 9 бокового выноса тяговой рамы.

Золотники В и Г управляют соответственно гидромотором 8 поворота круга и гидроцилиндром 7 подъемом - опусканием отвала бульдозера (кирковщика).

Гидроусилитель 15 и золотник 12 имеют механическую связь с рулевой колонкой автогрейдера. При повороте руля и в зависимости от его положения золотник 12 направляет поток жидкости от насоса в поршневую или штоковую полость гидроцилиндра 11.

Делитель потока 14 предназначен для обеспечения рабочей жидкостью двух потребителей (гидроусилителя 15 и гидроцилиндра 11 управления колес) от одного источника (насос 3) при различных величинах внешних нагрузок.

Принципиальная схема гидропривода автогрейдера с ручным и автоматическим управлением представлена на рис. 3.16. Насосом 2 рабочая жидкость из гидробака 1 нагнетается в шестизолотниковый секционный гидрораспределитель 3 с ручным управлением. Все золотники трехпозиционные с пружинным возвратом из включенных позиций в нейтральную.

При нейтральном положении всех золотников рабочая жидкость из напорной секции через проточный канал всех золотниковых секций поступает в сливную секцию и далее обратно в гидробак 1 через фильтр 16 со встроенным переливным клапаном. В напорную секцию гидрораспределителя 3 встроен предохранительный клапан.

Золотниками гидрораспределителя 3 осуществляется ручное управление движениями гидроцилиндров 4 и 9 подъема и опускания левой и правой сторон отвала, навесного оборудования 6, выдвижения отвала 7, выноса тяговой рамы 8 и гидромотора 5 вращения отвала. Регулирование скоростей перемещения исполнительных органов осуществляется дросселированием потока в каналах распределителя при перемещении рукояток управления.

Система автоматического управления отвалом автогрейдера осуществляется от насоса 14 двумя последовательно соединенными гидрораспределителями 11 с электрогидравлическим управлением. При автоматическом управлении подъемом и опусканием отвала гидроцилиндрами 4 и 9 их скорость ограничивается дросселями 10 с обратными клапанами.

При нейтральном положении золотников гидрораспределителей 11 поток от насоса 14 через них в обратный клапан 18 поступает в напорную гидролинию насоса 2. Предохранение от перегрузок в системе автоматического управления осуществляется клапаном 12 непрямого действия. Контроль давления в напорных гидролиниях насосов 2 и 14 осуществляется манометрами 13. О степени загрязнения фильтра можно судить по показаниям манометра 17. Температура рабочей жидкости в гидросистеме контролируется по показаниям термометра.

Рис. 3.15. Принципиальная гидравлическая схема автогрейдера тяжелого типа

|

Рис. 3.16. Принципиальная гидравлическая схема автогрейдера.

3.7. Автомобильные краны

Стреловые самоходные краны предназначены для выполнения погрузочно-разгрузочных и строительно-монтажных работ.

В зависимости от типа ходой части стреловые самоходные краны подразделяются на четыре основные группы:

автомобильные краны на шасси грузовых автомобилей;

самоходные краны на специальных шасси автомобильного типа;

самоходные краны на пневмоколесных шасси;

самоходные краны на гусеничном ходу.

Основными элементами самоходных стреловых кранов являются: ходовая часть; поворотная часть с рабочим оборудованием; опорно-поворотное устройство, связывающее поворотную платформу крана с рамой шасси; привод хода рабочего оборудования; система управления движением машины и крановыми механизмами.

Многие узлы и детали стреловых самоходных кранов унифицированы узлами и деталями одноковшовых полноповоротных экскаваторов.

Гидравлическая схема автомобильного крана показана на рис.

3.17. На неподвижной нижней раме крана смонтированы выносные опоры, гидробак, фильтр и нерегулируемый насос, привод которого осуществляется через редуктор отбора мощности.

На поворотной платформе размещается рабочее оборудование крана с приводом от гидромоторов. Рабочая жидкость от насоса 1 подается через центральное вращающееся соединение к секционному гидрораспределителю 2 и одновременно к предохранительному клапану 3 с переливным гидроклапаном, а также в гидролинию управления гидрозамыкателями тормозов через гидроклапан 4 с электроуправлением. Гидроклапан 4 установлен также в гидролинии управления предохранительного клапана.

При отсутствии напряжения в электромагнитах гидроклапан 4, гидроцилиндры 5 гидроразмыкателей тормозов и гидролиния управления предохранительного клапана 3 соединяются с дренажной линией. При этом тормоза механизмов замкнуты, а рабочая жидкость подается насосом через переливной гидроклапан в сливную гидролинию, откуда через фильтр 6 сливается в гидробак.

Аналогичные режимы работы происходят при срабатывании ограничителей грузоподъемности, высоты подъема крюка или стрелы.

При подаче напряжения на электромагниты гидроклапанов 4 они переключаются в рабочую позицию. В этом случае рабочая жидкость через гидрораспределитель 2 поступает в сливную гидролинию и подается к дополнительным золотникам, а слив через предохранительный клапан 3 становится возможным только при превышении давления его настройки.

При перемещении золотника гидрораспределителя 2 перемещается дополнительный золотник, вследствие чего переливной гидроклапан закрывается, рабочая жидкость от насоса поступает к гидромотору 7 и одновременно к гидроцилиндру тормоза, размыкая тормозное устройство. Противоположная полость гидромотора при этом соединяется со сливной гидролинией.

Гидромоторы 7 грузовой и стреловой лебедок подключаются к соответствующим секциям гидрораспределителя 2 через управляемые обратные гидроклапаны (гидрозамки) 8, которые устанавливаются в гидролиниях, являющихся сливными при опускании груза и стрелы.

Рис. 3.17. Принципиальная гидравлическая схема автомобильного крана

С помощью промежуточных секций, установленных в гидрораспределителе 2, обеспечивается последовательное соединение гидромоторов и совмещение операций: подъем - опускание груза или стрелы с поворотом платформы. Одновременное включение грузовой и стреловой лебедки предотвращается механическим блокировочным устройством. Величина давления в гидросистеме определяется по манометру 9, установленному в кабине крановщика.

3.8. Роторные и цепные экскаваторы

Роторные и цепные экскаваторы различают по типу рабочего оборудования. Они относятся к машинам непрерывного действия и применяются для рытья траншей нефти и газопроводов, планировки откосов.

В зависимости от направления движения рабочего органа различают экскаваторы продольного и поперечного копания, а также экскаваторы с поворотным в горизонтальной плоскости оборудованием. У экскаваторов продольного копания направление движения рабочего органа (ротора или цепи, несущей ковши или скребки) совпадает с направлением движения машины. У экскаваторов поперечного копания рабочие органы движутся перпендикулярно направлению движения машины. Продольные экскаваторы, применяемые для рытья траншей, называются траншейными экскаваторами (роторные траншейные, цепные траншейные).

В гидротехническом строительстве применяют роторные стреловые экскаваторы, используемые при производстве вскрышных работ и добыче полезных ископаемых. У таких экскаваторов ротор расположен на стреле с изменяющимся вылетом. Рабочее оборудование роторных экскаваторов может быть навесным и полуприцепным. Навесное оборудование траншейных цепных экскаваторов располагается либо по центральной продольной оси базовой машины, либо с боку машины.

Роторные траншейные экскаваторы

Гидравлический привод роторных траншейных экскаваторов эксплуатируется при более тяжелых режимах нагружения, чем привод цепных экскаваторов, поэтому в гидросистеме дроссельное регулирование скорости перемещения машины заменено объемным регулированием.

Принципиальная гидравлическая схема роторного траншейного экскаватора (рис. 3.19) состоит из двух систем:

а) привода установочных движений рабочего оборудования;

б) привода рабочего передвижения экскаватора.

Первая гидросистема включает в себя масляный бак 1, насос постоянной производительности 2, секционный распределитель 3, гидроцилиндр подъема и опускания передней 4 и задней 5 частей рамы рабочего оборудования. Для ограничений скорости опускания ротора в штоковых магистралях гидроцилиндров применены дроссели с обратными клапанами 6. В напорной и сливной магистралях установлены манометры 7, а в масляном баке датчик температуры 8. Очистка рабочей жидкости осуществляется фильтром 9 с переливным клапаном.

Вторая гидросистема предназначена для привода механизма передвижения экскаватора. Она выполнена по закрытой схеме циркуляции рабочей жидкости. В схему входят нерегулируемый насос подпитки 10, фильтр с переливным клапаном 11, охладитель жидкости 13, клапанная коробка 12, регулируемый насос 14, гидромотор 15, манометры 16. Насос 10 используется для восполнения утечек рабочей жидкости в закрытой системе, а клапанная коробка 13 – для ограничения давления в магистрали подпитки и основной магистрали.

|

Рис.3.19. Принципиальная гидравлическая схема роторного траншейного экскаватора

3.9. Одноковшовые экскаваторы

Одноковшовые экскаваторы представляют собой самоходную машину на пневмоколесном или гусеничном ходу с поворотным в горизонтальной плоскости рабочим оборудованием ковшового типа, предназначенного для копания и разгрузки набранного грунта в транспортные средства или отвал. При выполнении рабочих операций машина стоит на месте.

Одноковшовые экскаваторы могут быть неполноповоротными и полноповоротными. Оба типа экскаваторов оснащаются большим числом сменного рабочего оборудования и различными видами рабочих органов.

Навесные одноковшовые экскаваторы на базе тракторов предназначены для выполнения земляных и погрузочно-разгрузочных работ на мелких объектах строительства ив сельском хозяйстве.

С помощью гидропривода осуществляется движение стрелы, рукояти, ковша и поворот рабочего оборудования, установка выносных опор и подъем-опускание бульдозерного отвала, который устанавливается на этой же машине.

Принципиальная гидросхема гидропривода навесного одноковшового экскаватора приведена на рис. 3.20. Насосы 1 и 2 по раздельным гидролиниям нагнетают рабочую жидкость из гидробака 17 в четырехзолотниковый гидрораспределитель 4.

От насоса большей производительности 2 через первые три золотника гидрораспределителя 4 рабочая жидкость подводится к гидроцилиндрам ковша 5, рукояти 6 и стрелы 7. От насоса 1 рабочая жидкость подводится к третьему и четвертому золотникам гидрораспределителя 4, которые управляют гидроцилиндрами стрелы 7 и поворота 11.

Конструкция гидрораспределителя 4 позволяет при включении одного третьего золотника подавать в гидроцилиндр 7 стрелы поток от обоих насосов, а при одновременном включении двух золотников обеспечивает независимые движения с приводом от разных насосов следующих исполнительных органов: ковша и поворота, рукояти и поворота, стрелы и поворота, ковша и стрелы, рукояти и стрелы.

Ускоренное движение стрелы и указанные совмещения движений исполнительных органов сокращают рабочий цикл экскаватора и увеличивают его производительность.

Для предохранения насосов и всей гидросистемы от перегрузок в гидрораспределителе 4 установлены предохранительные клапаны.

Между поршневой и штоковой полостями гидроцилиндра стрелы 7 установлен блок перепускных клапанов 8, который позволяет перепускать рабочую жидкость из поршневой полости в штоковую и на слив при чрезмерных нагрузках на гидроцилиндре стрелы. Такие нагрузки могут возникнуть при движении рукояти и ковша.

Блок перепускных клапанов 9 перепускает рабочую жидкость из одной гидролинии гидроцилиндров поворота в другую и предохраняет их от динамических нагрузок в момент разгона и торможения поворота экскавационного оборудования. Кроме этого в поршневых полостях гидроцилиндров поворота 11 предусмотрены демпфирующие устройства, снижающие скорость перемещения в конце хода штоков гидроцилиндров.

В гидроцилиндрах поворота рабочими являются поршневые полости, а штоковые полости соединены между собой. Для исключения рассогласования работы гидроцилиндров поворота из-за перетечек рабочей жидкости из штоковых полостей в поршневые осуществляется подпитка этих поршневых полостей через обратный клапан 10 от гидролинии привода гидроцилиндра рукояти 6 при его работе.

При нейтральном положении третьего и четвертого золотников гидрораспределителя 4 поток рабочей жидкости от насоса 1 через гидрораспределитель 4 поступает в трехзолотниковый гидрораспределитель 14, который управляет движениями гидроцилиндров отвала бульдозера 12 и выносных опор 13.

Рис. 3.20. Принципиальная гидравлическая схема одноковшового навесного экскаватора.

Для контроля за работой гидросистемы на напорной гидролинии насосов 1 и 2 установлены манометры 3.

На сливной гидролинии гидросистемы установлен фильтр 16 со встроенным переливным клапаном. О степени загрязнения фильтра, повышении его сопротивления и необходимости очистки или замены фильтра можно судить по показаниям манометра 15. Контроль за температурой рабочей жидкости в гидробаке 17 экскаватора осуществляется с помощью датчика давления 18.

Принципиальные гидравлические схемы различных экскаваторов приведены на рис. 3.21 – 3.23, навесного универсального манипулятора ЛВ-184 – на рис. 3.24.

|

Рис. 3.21. Гидравлическая схема экскаватора 66

Рис. 3.22. Гидравлическая схема экскаватора ЭО-3322Д: 1 – бак для рабочей жидкости; 2 – термометр; 3 – аксиально-поршневой регулируемый насос; 4 – аккумуляторный блок; 5 – манометр с демпфером и краном; 6, 7 – блоки предохранительных клапанов; 8 – гидрораспределитель; 9 – центральный коллектор; 10 – гидромотор передвижения; 11 – гидроцилиндры выносных опор и подъема (опускания) стрелы; 12–обратный управляемый клапан;13,27 – запорный кран; 14 – гидромотор поворота; 15 – гидроцилиндр ковша обратной лопаты; 16 – блок выключения стрелоподъемных гидроцилиндров при буксировке экскаватора; 17 – гидроцилиндр ковша грейфера; 18 – гидроцилиндр ковша погрузчика; 19 – дроссель с обратным клапаном; 20 – гидроцилиндр рукояти погрузчика; 21 – гидроцилиндр рукояти; 22 – гидрораспределитель; 23 – трехходовой кран с обратным клапаном; 24 – гидроцилиндр поворота колес; 25 – рулевое управление; 26 – напорный золотник; 28 – шестеренный насос; 29 – ручной насос «Родник»; 30 – заправочный фильтр; 31 – линейный фильтр; 32 – теплообменник; 33 – блоки дистанционного управления; 34 – обратный клапан; 35 – гидромотор вентилятора маслоохладительной установки

|

Рис. 3.23. Гидравлическая схема экскаватора ЭО-2621В: 1 – гидробак; 2 – гидрораспределитель гидросистемы трактора; 3, 4 – шестеренные насосы; 5 – предохранительные клапаны; 6 – гидроцилиндры поворота; 7 – обратный клапан; 8 – гидроцилиндр бульдозера; 9 – гидроцилиндр ковша; 10 – гидроцилиндр левого опорного башмака; 11 – разгрузочный клапан; 12 – гидроцилиндр стрелы; 13 – дроссель с обратным клапаном; 14 – гидроцилиндры рукояти; 15 – гидроцилиндр правого опорного башмака; 16, 17 – гидрораспределители гидросистемы экскаватора.

Рис. 3.24. Гидравлическая схема манипулятора ЛВ-184: 1 – фильтры; 2 – насос; 3 – делитель потока; 4, 11 – распределитель; 5 – блок клапанов; 6 – гидроцилиндр опорно-поворотного устройства для ЛВ-184; 7 – гидроцилиндр рабочего органа; 8 – гидроцилиндр рукояти; 9 – механизм поворота; 10 – гидроцилиндр стрелы.

Пример принципиальной гидравлической схемы одноковшового

универсального экскаватора приведен на рис. 3.25.

В гидросистеме установлен сдвоенный регулируемый насос 2 с встроенным регулятором мощности. Регулятор автоматически изменяет производительность насоса в зависимости от давления в гидросистеме, т.е. от внешней нагрузки. Так, с увеличением внешней нагрузки скорость рабочих органов уменьшается, а с уменьшением внешней нагрузки увеличивается. При этом развиваемая насосом мощность будет постоянной.

|

От первой секции насоса рабочая жидкость поступает в трехзолотниковый секционный гидрораспределитель 4, который управляет движением гидроцилиндра выносных опор 7, гидромотора поворота платформы 8 и гидромотора хода 9. В напорную секцию распределителя встроен предохранительный клапан. Поршневая полость гидроцилиндра 7 при нейтральном положении золотника запирается гидрозамком 6, что исключает опускание машины при копании из-за утечек рабочей жидкости на слив через зазоры в золотниковой паре распределителя. К секциям распределителя, управляющих гидромоторами 8 и 9, прифланцованы блоки клапанов 5, включающие два переливных и два обратных клапана. Переливные клапаны обеспечивают плавность в начале и конце движения за счет перепуска части рабочей жидкости из напорной полости гидромотора в сливную. Через обратные клапаны осуществляется подпитка гидромоторов из сливной полости гидросистемы.

Рис.3.25. Принципиальная гидравлическая схема универсального одноковшового экскаватора

От второй секции насоса 2 рабочая жидкость поступает в четырехзолотниковый секционный гидрораспределитель 13, который управляет движением второго гидромотора хода 9, гидроцилиндров стрелы 10, ковша 11 и рукояти 12. При нейтральном положении всех золотников гидрораспределителя 4 рабочая жидкость от первой секции насоса 2 проходит через этот распределитель и поступает в гидрораспределитель 13. Таким образом, скорости движения рабочих органов, управляемых гидрораспределителем 13, соответствуют суммарной производительности обеих секций насоса 2.

В напорной секции гидрораспределителя 13 установлен предохранительный клапан. Между третьей и четвертой золотниковыми секциями гидрораспределителя 13 установлена дополнительная промежуточная секция, обеспечивающая при одновременном включении последовательное соединение и совмещение движений рукояти и ковша, рукояти и стрелы. Кроме этого, питание каждого распределителя от своей секции насоса обеспечивает совмещение движений рукояти, стрелы и ковша с поворотом платформы.

Представленная схема обеспечивает одновременное совмещение до трех движений рабочих органов экскаватора: рукояти, стрелы и поворота ковша или поворота платформы. Указанные совмещения движений обеспечивают минимальный цикл и максимальную производительность машины.

К золотниковым секциям гидрораспределителя 13, управляющего движением хода, стрелы и рукояти, прифланцованы блоки клапанов

5. Они не только обеспечивают плавность в начале и конце движений, но и позволяют перепускать рабочую жидкость из одной полости в другую при чрезмерных внешних нагрузках. Такие нагрузки могут, например, возникать в запертых гидроцилиндрах стрелы и рукояти при движении ковша.

Регулирование скоростей движений всех исполнительных органов осуществляется дросселированием потока в каналах гидрораспределителей при перемещении их золотников.

На сливной гидролинии гидросистемы установлен маслоохладитель 16 и двухпозиционный гидрораспределитель 15, позволяющий при низкой температуре рабочей жидкости направлять рабочую жидкость в бак 1, минуя маслоохладитель. Контроль за температурой рабочей жидкости осуществляется по термометру 20. На сливной же гидролинии установлен фильтр 18 с переливным клапаном. О степени засорения фильтра и необходимости его замены или очистки можно судитьпо показаниям манометра 17.

Рабочая жидкость в гидросистему заправляется от вспомогательного насоса 14 через фильтр тонкой очистки 19. Контроль за давлением на напорных гидролиниях насоса 2 осуществляется манометрами 3.

Дата публикования: 2015-10-09; Прочитано: 3625 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!