|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Типы нефтеперерабатывающих заводов

|

|

В 2001 г. в мире работало 742 нефтеперерабатывающих завода общей мощностью более 4 млрд т нефти в год. Средняя мощность одного завода составляет 5,5 млн т в год.

На большинстве российских заводов отсутствуют необходимые вторичные процессы: изомеризация, алкилирование, гидрокрекинг и современные разновидности каталитического крекинга. До 70% материалов, включая катализаторы и присадки к топливам и маслам, отечественная нефтеперерабатывающая отрасль импортирует. Задача ближайших лет заключается в том, чтобы поднять глубину переработки нефти с 55 до 90% и выше, обеспечив при этом содержание серы в бензине 0,001%.

Основные аппараты, в которых осуществляется превращение исходных реагентов в нефтепродукты, - это химические реакторы. Основные требования к реакторам следующие:

- создание наилучшего контакта между реагентами, а также между реагентами и катализаторами;

- обеспечение необходимого температурного режима;

- механическая прочность и стойкость к воздействию реакционной среды, удобство обслуживания и ремонта.

Наибольший интерес представляют реакторы для систем газ-твердое тело. К ним относятся каталитический крекинг, риформинг, гидроочистка, каталитическая полимеризация олефинов, контактное коксование. Для осуществления этих процессов используются реакторы со стационарным, псевдоожиженным и движущимся слоями.

Наиболее простыми являются реакторы со стационарным слоем катализатора без теплообмена с внешней средой. Это полый или сферический аппарат с каталитической решеткой, на которую насыпан слой катализатора. Реагенты в виде газа поступают сверху, а продукты выводятся снизу.

Реакторы со стационарным слоем катализатора с теплообменом с внешней средой представляют собой многотрубчатые аппараты с размещением катализатора в трубках, а теплоносителя (хладоагента) в межтрубном пространстве. В зависимости от характера процесса применяют разнообразные теплоносители: воду, топочные газы, расплавы солей, органические теплоносители.

Химический реактор непосредственно связан с другими аппаратами: теплообменниками, конденсаторами, сепараторами, насосами, компрессорами и др. Такую систему называют реакционным узлом. Задача расчета реакционного узла сводится к выбору типа реактора и составлению материального и теплового баланса.

Ни один завод не может вырабатывать всю номенклатуру необходимых нефтепродуктов. Современные производства ориентируются на максимальную производительность, т. к. в этом случае они более экономичны. Одна из классификаций нефтеперерабатывающих заводов (НПЗ) включает пять типов:

- топливный с неглубокой переработкой нефти;

- топливный с глубокой переработкой нефти;

- топливно-нефтехимический с глубокой переработкой нефти и производством нефтехимической продукции;

- топливно-масляный;

- энергонефтехимический.

На заводах первых двух типов вырабатывают различные виды топлива. При неглубокой переработке из нефти получают до 35% светлых нефтепродуктов. При глубокой переработке соотношение обратное. Это достигается применением вторичных методов переработки: каталитического крекинга; гидрокрекинга; коксования и др.

На заводах третьего типа помимо топлив вырабатываются нефтехимические продукты. В качестве сырья используют либо газы, либо бензиновые и керосино-дизельные фракции первичной переработки нефти.

На заводах топливно-масляного типа наряду с топливами вырабатывают широкий ассортимент масел, парафины, битум и др.

Заводы энергонефтехимического типа строят возле ТЭЦ большой мощности. На таких заводах получают фракции светлых нефтепродуктов для нефтехимического производства, а образующийся мазут направляют на ТЭЦ в качестве топлива.

В словаре нефтепереработчиков существуют также другие термины: простая, сложная и очень сложная нереработка. В основу этой классификации положен объем капиталовложений, необходимый для строительства крупных единиц оборудования.

Нефтеперерабатывающий завод, работающий по простой схеме, включает перегонку сырой нефти, гидроочистку дистиллятов и каталитический риформинг нафты. НПЗ, работающий по сложной схеме, кроме вышеперечисленного, включает каталитическую крекинг-установку и установки алкилирования. НПЗ, работающий по очень сложной схеме, включает то же самое, что при сложной схеме, плюс установки по производству олефинов.

Средние выходы продуктов переработки нефти следующие (%):

- бензин - 46;

- нефтяное топливо - 27;

- реактивное топливо - 10;

- нефтяной кокс - 5;

- сжиженные газы - 4:

- сырье для нефтехимии - 3:

- битум - 3;

- смазочные материалы - 1;

- керосин - 1.

При переработке любой нефти по сложной схеме получается больший объем светлых нефтепродуктов, чем при переработке по простой схеме. Порядок цифр такой: при простой схеме переработки объемный выход светлых нефтепродуктов (бензин плюс реактивное топливо) составляет около 40%: при сложной схеме - около 70%; при очень сложной - до 90%.

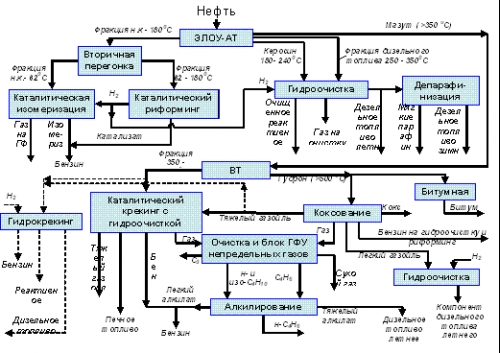

Схема завода, работающего по топливному варианту глубокой переработки нефти

| По поточной схеме глубокой переработки нефти по топливному варианту работают Омский, Павлодарский, Московский, Уфимский (Уфанефтехим), Мажейкский НПЗ и другие. Среди российских НПЗ по топливному варианту неглубокой переработки нефти), работают Орский, Киришский и другие, конечно, различающиеся по набору установок, но одинаковые по основным направлениям переработки без каталитического крекинга и гидрокрекинга, коксования. |

По поточной схеме (масляный вариант) работают Волгоградский, Рязанский, Ферганский НПЗ. Отличием от топливного варианта является то, что отсутствует процесс термического крекинга гудрона, а мазут направляется на маслоблок, где из него в ходе последовательных процессов (в случае дистиллятов: вакуумная перегонка, селективная очистка, депарафинизация, гидроочистка (в случае остатка процессу селективной очистки предшествует деасфальтизация)) получают дистиллятные и остаточные базовые масла, а также парафин и церезин (в ходе их обезмасливания).

Схема завода, работающего по топливно-масляному варианту переработки нефти

По топливно-нефтехимической схеме работают Нижнекамскнефтеоргсинтез, Салаватнефтеоргсинтез, Орскнефтеоргсинтез, Ангарская НХК, Ярославнефтеоргсинтез. Особенностью этого варианта переработки нефти заключается в том, что нет процесса термического крекинга (по сравнению с топливным вариантом), а есть процесс пиролиз. Сырьём для этого процесса являются бензин и дизельное топливо. Получаются непредельные углеводороды: алкены и алкадиены (этилен, пропилен, изобутилен, бутелены, изоамилен, амилен, цеклопентадиен), которые затем подвергаются экстракции и дегидрированию (целевые продукты – дивинил и изопрен), а также ароматические углеводороды (бензол, толуол, этилбензол, ксилолы).

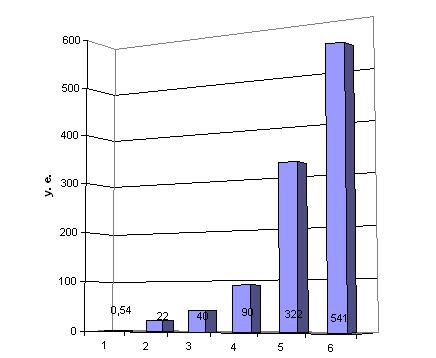

Отметим, что чем глубже переработка нефти, тем больше прибыли получает НПЗ. Это отражено на диаграмме ниже.

Изменение прибыли НПЗ в зависимости от глубины переработки нефти

По топливно-нефтехимической схеме работают Нижнекамскнефтеоргсинтез, Салаватнефтеоргсинтез, Орскнефтеоргсинтез, Ангарская НХК, Ярославнефтеоргсинтез. Особенностью этого варианта переработки нефти заключается в том, что нет процесса термического крекинга (по сравнению с топливным вариантом), а есть процесс пиролиз. Сырьём для этого процесса являются бензин и дизельное топливо. Получаются непредельные углеводороды: алкены и алкадиены (этилен, пропилен, изобутилен, бутелены, изоамилен, амилен, цеклопентадиен), которые затем подвергаются экстракции и дегидрированию (целевые продукты – дивинил и изопрен), а также ароматические углеводороды (бензол, толуол, этилбензол, ксилолы).

Отметим, что чем глубже переработка нефти, тем больше прибыли получает НПЗ. Это отражено на диаграмме ниже.

Изменение прибыли НПЗ в зависимости от глубины переработки нефти

|

| Примечание: 1 – топливный вариант, неглубокая переработка нефти, выход бензина 15 % (отбензинивание нефти); 2 - топливный вариант, неглубокая переработка нефти, выход моторных топлив 45 %; 3 – топливно-масляный вариант, выход моторных топлив 50 %; 4 – топливный вариант, глубокая переработка, выход моторных топлив 75 %; 5 – топливно-нефтехимический вариант, выход моторных топлив 55 %, 300 тыс. тонн этилена в год; 6 - топливно-нефтехимический вариант, выход моторных топлив 55 %, 750 тыс. тонн этилена в год. Повышения октанового числа можно достичь следующими процессами вторичной переработки нефти: полимеризацией непредельных углеводородов с числом атомов углерода 3 (образуется так называемый полимербензин), алкилирования (4 атома углерода), изомеризация (5 и 6). |

Дата публикования: 2015-10-09; Прочитано: 6660 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!