|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Оборудование для непрерывной разливки стали

|

|

Процесс непрерывного получения слитков или заготовок основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств различают два типа непрерывного литья:

– в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки;

– в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка).

В сталеплавильном производстве наибольшее распространение получили установки второго типа (литье в кристаллизатор). Получаемый при непрерывной разливке продукт в технической литературе имеет два названия: непрерывнолитой слиток; непрерывнолитая заготовка (имея в виду, что получаемый продукт является заготовкой для последующей прокатки).

На предприятиях тяжелого машиностроения, занятых проектированием и изготовлением установок для непрерывной разливки, агрегат в целом получил название «машина непрерывного литья заготовок» (МНЛЗ). Название связано с англ. machine continuous casting. Необходимо, однако, иметь в виду, что значение англ. machine гораздо шире, чем русское понятие «машина» (механизм, совершающий работу); оно означает также «установка», «агрегат» и т. п.

Однако у технологов в практике металлургических заводов распространено название «установка непрерывной разливки стали» (УНРС), более полно отражающее суть процесса. Современная УНРС включает не только механизмы, но и такие устройства, как промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, устройства для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, но и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

Широкое распространение метода непрерывной разливки обусловлено ее преимуществами.

1. Уменьшение на 10–20 % расхода металла на 1 т годного проката вследствие снижения обрези головной и донной (хвостовой) частей слитка (получают один слиток вместо многих; соответственно головную и хвостовую части отрезают один раз, а не много). Уменьшение обрези при прокатке связано также с тем, что раскрою подвергается как бы одна длинная заготовка, а не много слитков, которые могут различаться по массе, величине усадочной раковины и т. п.

2. Оптимальное сочетание особенностей работы современных прокатных станов и возможностей УНРC. Например, для достижения высоких технико-экономических результатов современный листопрокатный стан должен получать слябовые заготовки массой до 50–60 т; отливать слитки такой массы традиционным способом затруднительно по ряду причин. Прежде всего, потому, что слитки такой массы характеризуются развитыми ликвационными явлениями; для получения таких слитков необходимы соответствующее крановое оборудование в разливочных пролетах, строительство глубоких нагревательных колодцев и прочие приспособления.

3. Снижение капитальных затрат на сооружение металлургического завода (из структуры завода исключены парк изложниц, отделение для их подготовки и извлечения из них слитков, крупные дорогостоящие прокатные станы – блюминги и слябинги, на которых обычно слитки обжимаются на заготовки для последующей прокатки).

4. Уменьшение энергетических затрат (как для нагрева металла под прокатку, так и для работы обжимных станов).

5. Повышение производительности и улучшение условий труда (исключается ряд тяжелых и трудоемких операций по установке изложниц, уборке и т. п.), создание предпосылок для полной автоматизации и механизации процесса разливки, уменьшение числа обслуживающего персонала.

6. Увеличение степени однородности металла, улучшение его качества благодаря ускорению затвердевания.

Эти преимущества определили современную ситуацию в металлургии: в промышленно развитых странах основная масса выплавляемой стали разливается только непрерывным способом.

Наша страна явилась пионером использования данного метода разливки стали в промышленных масштабах. Опытные работы по освоению метода непрерывной разливки стали были начаты в 1944 г., а первые крупные установки начали работать уже в 1953 г. на Новотульском металлургическом заводе и в 1955 г. на заводе «Красное Сормово». Переход на непрерывную разливку стали связан с проектированием и изготовлением весьма сложного оборудования. В настоящее время на многих заводах страны устанавливается новое оборудование (для непрерывной разливки) как отечественного, так и зарубежного производства.

4.4.1.1. Типы установок.

Наиболее распространенные УНРС работают по следующей схеме: жидкая сталь поступает в сквозную водоохлаждаемую изложницу-кристаллизатор. Предварительно до начала разливки в кристаллизатор вводят искусственное подвижное дно (так называемую «затравку») (рис. 94). Жидкий металл, соприкоснувшись с холодными затравкой и кристаллизатором, начинает кристаллизоваться; затравку вместе с застывшим на ней металлом медленно опускают из кристаллизатора; вместе с затравкой тянется и получающийся таким образом слиток. Закристаллизовавшиеся грани слитка (средняя часть слитка еще жидкая) скользят при этом по стенкам кристаллизатора. Для уменьшения усилий вытягивания и исключения случаев разрыва корочки слитка, из-за приваривания ее к стыкам кристаллизатора последнему придают возвратно-поступательное движение. на стенки кристаллизатора подают смазку, для чего на поверхности жидкого металла в кристаллизаторе наводят шлак, тонкая пленка которого между кристаллизатором и слитком уменьшает трение.

Рис.94. Затравка: 1 – кристаллизатор; 2 – головка затравки

Выходящую из кристаллизатора заготовку (слиток) с жидкой сердцевиной подвергают интенсивному охлаждению (обычно тонкораспыленными струями воды, подаваемой через специальные форсунки). Это охлаждение называют вторичным (первичным называют охлаждение в кристаллизаторе). После затвердевания по всему сечению заготовка поступает на участок резки, где ее разрезают на мерные длины (части заданной длины).

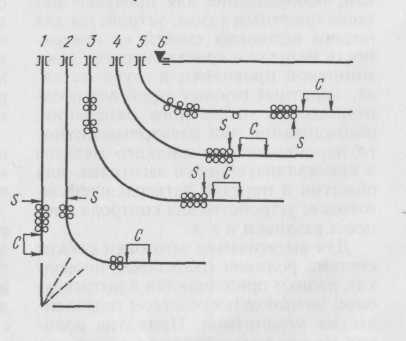

Такого рода установки непрерывной разливки стали условно можно разделить на шесть основных типов:

– с вертикальным кристаллизатором (рис. 95), установки 1–3;

– с криволинейным кристаллизатором (рис 95), установки 4, 5;

– горизонтального типа (рис. 95), установка 6.

Если из металла одной плавки получают один слиток (одну заготовку), который затем извлекают, то разливку принято называть полунепрерывной. Такого типа агрегаты устанавливают в цехах, где в печах небольшой емкости выплавляют сложнолегированные стали или сплавы, электроды для последующего ВДП или ЭШП.

Рис. 95. Принципиальные схемы установок непрерывной разливки стали: 1 – вертикального типа; 2 – вертикального типа с изгибом; 3 – с вертикальным кристаллизатором, с короткой вертикальной частью и последующим изгибом по определенному радиусу; 4 – радиального типа; 5 – с изогнутым кристаллизатором и возрастающим радиусом изгиба (криволинейного типа); 6 – горизонтального типа; С – зона порезки заготовки; S – конец затвердевания

Дата публикования: 2015-10-09; Прочитано: 820 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!