|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Лекция 4. Сталь для буровых долот

|

|

Как известно, бурение эксплуатационных и разведочных скважин осуществляется при помощи специальных инструментов — буровых долот, конструкции которых различают в зависимости от назначения и геологических условий бурения скважин. В настоящее время для бурения нефтяных и газовых скважин широко применяют трехшарошечные долота, которые в общем балансе используемых долот составляют около 90 % (исключая колонковое бурение). Главная причина выхода из строя трехшарошечных долот - малая долговечность вооружения шарошек и опоры цапфы лапы долота.

Шарошки и лапы трехшарошечных долот изготовляют из стали марок: 12ХН2, 10ХНЗ и17ХН2.; химический состав стали марки 17ХН2 следующий: 0,16-0,19 % С; 0,30-0,60 % Мn; 0,17-0,37 % Si; 0,60-0,90 %Cr; l,50-1,90 % Ni; не более 0,035 % S; не более 0,035 %Р. Для повышения износоустойчивости рабочие поверхности деталей трехшарошечных долот, изготовленных из стали этих марок, подвергают цементации с последующей термической обработкой. В таблице 4.1 приведены глубина цементованного слоя и время выдержки при цементации для шарошек и лап долот различных типоразмеров.

Таблица 4.1 - Глубина цементованного слоя и время выдержки при цементации

| Типоразмер долота (шифр) | Глубина слоя цементации, мм | Время выдержки при цементации, ч | ||

| лапы | шарошки | лапы | шарошки | |

| 1В4АТ | 1,0—1,4 | 1,0-1,2 | 17—21 | 13—15 |

| 1В4АС | 1,0—1,4 | 1,0—1,2 | 17—21 | 13—15 |

| 1В6АТ | 1,5—1,8 | 1,2-1,5 | 20—23 | 15—18 |

| 1В6АС | 1,5—1,8 | 1,2-1,5 | 20—23 | 15—18 |

| 4В10СТ | 1,7—2,0 | 1,9-2,3 | 24-27 | 22—26 |

| 1В10С | 1,8—2,1 | 1,4-1,7 | 24-27 | 17-20 |

| 1В12Т | 2,2—2,5 | 1,6—2,0 | 27—32 | 20—24 |

| 1В12С | 1,9-2,2 | 1,6-2,0 | 25—30 | 20—24 |

Цементация шарошек и лап из стали 12ХН2 производится при температуре 930—960 °С. После цементации шарошки и лапы подвергаются двойной закалке и низкому отпуску. Первая закалка шарошек и лап производится непосредственно из цементационного ящика без подстуживания в масле, вторая — с температуры 780—800 °С в масле. Лапы при второй закалке охлаждают в воде, причем в воду погружается только цапфа лапы, а хвостовик и двугранный угол остаются на воздухе. Температура нагрева лап при второй закалке 760—780 °С. После второй закалку шарошки и лапы подвергают низкому отпуску при температуре 180—200 °С в течение 2—2,5 ч.

Механические свойства тела шарошки и лап, а также твердость цементованной поверхности после окончательной термической обработки должны соответствовать показателям, приведенным в таблице 4.2..

Таблица 4.2 – Механические свойства тела шарошки и лап после окончательной термической обработки

| Показатели механических свойств (не менее) | Шарошки | Лапы |

| σ в, МПа | ||

| σ т, МПа | ||

| Ψ,% | ||

| HRC на беговых дорожках и наружной поверхности шарошек. |

Твердость сердцевины в шарошках и цапфах лап должна находиться в пределах, указанных в табл. 10. Твердость хвостовика лапы HB22Q—285. Так как твердость хвостовика низкая, то резьбу можно легко нарезать на собранном долоте. Цементация и первая закалка шарошек и лап из стали 17ХШ 20ХНЗ производятся по режиму, принятому для стали 12ХН2. Вторая закалка шарошек из стали 17ХН2 производится с температуры 790 °С, а лапы — с температуры 750 °С в масле; отпуск - при температуре 180-200 °С. Термическая обработка долот из стали 20 ХНЗ выполняется, как правило, с высоким отпуском при температуре 630—650 °С после первой закалки. Температура второй закалки шарошки 770— 780 °С, лапы — 780 — 720 °С. Отпуск — при температуре 180—200 °С. Высокий отпуск производится для уменьшения количества остаточного аустенита в цементованном слое. Наличие остаточного аустенита вредно отражается на твердости и прочности цементованного слоя. Особенно резко сказывается вредное влияние остаточного аустенита на прочность, когда он залегает в структуре стали в виде крупных обособленных участков. Несмотря на высокие свойства хромоникелевой стали марок 12ХН2, 17ХН2 и прежде всего 20ХНЗ, стойкость буровых долот изготовленных из сталей этих марок, все еще остается недостаточной, особенно при работе долот в крепких породах на форсированных режимах бурения. Поэтому в последние годы широко проводятся исследования по изысканию новых марок стали для изготовления деталей шарошечных долот. В основном эти исследования ведутся в области изучения цементуемой стали. Для повышения прочности цементованные детали помимо прочного и твердого цементованного слоя должны иметь прочную сердцевину, чтобы исключить возникновение пластической деформации под слоем. Основной фактор, регулирующий прочность сердцевины, — содержание углерода в стали. Исследованиями, проведенными в последние годы, доказано, что применение для изготовления шарошек и лап буровых долот стали с повышенным содержанием углерода повышает их стойкость. Наибольшую стойкость при испытании показали образцы из ЗОХНЗА.Таким образом, в испытанных хромоникелевых сталях оптимальным содержанием углерода оказалось 0,3%. Значительный интерес представляют попытки применения изготовления шарошек и лап буровых долот хромоникельволъфрамовой и хромоникельмолибденовой стали марок 16ХН2В, 18ХН2В, 16ХН2М и 18Х2Н4М, содержащих повышенное, против стали марки 12ХН2, количество углерода. При промысловых испытаниях долота с шарошками и лапами, изготовленными из стали 16ХН2В, показали лучшие

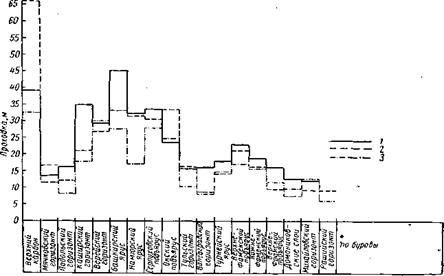

1 —опытное долото из стали 16ХН2В (средняя проходка по всему разрезу 21,65 м), 2 — опытное долото с шарошками из стали 19НЗМ и лапами из стали 16ХН2М (средняя проходка по всему разрезу 19,96 м), 3 — серийное долото из стали 12ХН2 (средняя проходка по всему разрезу 15,93 м).

Рисунок 4.1 -. Средняя проходка на долота типа ЗТ-12 в зависимости от геологических горизонтов буровых

«Казмунай»:

1 —опытное долото из стали 16ХН2В (средняя проходка по всему разрезу 21,65 м), 2 — опытное долото с шарошками из стали 19НЗМ и лапами из стали 16ХН2М (средняя проходка по всему разрезу 19,96 м), 3 — серийное долото из стали 12ХН2 (средняя проходка по всему разрезу 15,93 м).

Рисунок 4.1 -. Средняя проходка на долота типа ЗТ-12 в зависимости от геологических горизонтов буровых

«Казмунай»:

| результаты по сравнению с серийными долотами, изготовленными из стали 12ХН2А. Для опытного долота из стали l6XH2B почти по всем геологическим горизонтам характерна большая проходка. В среднем по всему геологическому разрезу увеличение проходки на долото составило 36 % по сравнению с серийным. Кроме того, были испытаны долота с лапами, изготовленным из стали 16ХН2М, и с шарошками — из стали 19НЗМ. При промысловых испытаниях проходка па опытное долото по сравнению с серийным увеличилась всего лишь на 8 %. |

Еще более низкие результаты показали опытные долота с шарошками и лапами из стали 18Х2Н4М. По сравнению с серийными долотами, увеличение проходки составило 2—9 %. Цементация шарошек и лап из этой стали проводилась по технологии, принятой для изготовления серийных долот при температуре 920—940 °С. Первая закалка производилась из цементационного ящика в масле. Последующая термообработка выполнялась по двум вариантам.

По первому варианту непосредственно после первой закалки проводилась вторая с температуры 700—720 °С в масле и отпуск при 180—200 °С. Твердость поверхности цементованного слоя после такой термообработки составляла HRC 57—61, твердость сердцевины шарошки — HRC 20—25. При изготовлении долот по второму варианту после первой закалки из цементационного ящика проводился высокий отпуск при температуре 600—620 °С для уменьшения количества остаточного аустенита в цементованном слое. Затем выполнялась вторая закалка с температуры 720—740 °С в масле и отпуск при температуре 180— 200 °С. Твердость цементованного слоя после термообработки по второму варианту составляла HRC 57—61, твердость нецементованной сердцевины — HRC 30—40, твердость сердцевины цапфы по большой роликовой дорожке — HRC 15—20 и по малой роликовой дорожке — HRC 20—27.Промысловые испытания опытных долот по обоим вариантам термической обработки показали увеличение проходки на 30—40 % по сравнению с серийными долотами из стали марки 12ХН2. Шарошки и лапы опытных долот из стали марки 18ХГТ подвергались цементации при 900—920 °С с охлаждением из ящика на воздухе. После цементации производилась одинарная закалка с 870— 880 °С и отпуск при 200 °С. Опытные долота, изготовленные из этой стали, показали хорошие результаты при многократных промысловых испытаниях. Однако при массовом производстве долот из стали 18ХГТ не удалось обеспечить устойчивое повышение их долговечности. Детали опытных долот, изготовленные из стали марки 35ХГС, подвергались цементации по технологии, принятой для серийных долот. Закалка после цементации производилась с температуры 880 °С в масле, отпуск — при температуре 200—220 °С. После такой термической обработки твердость цементованного слоя была HRC 62—64 при структуре мелкоигольчатого мартенсита с мелкими карбидами и небольшим количеством остаточного аустенита; твердость сердцевины шарошки — HRC 36—42 при структуре сорбита с трооститом; твердость сердцевины зуба шарошки – HRC 52—53. Испытания механических свойств образцов, вырезанных из тела шарошки после полной термической обработки, дали следующие результаты: σ в = 1300-1380 МПа; δ = 8-8,7 %; ψ = 27,2-31 %.

При промысловых испытаниях опытные долота с шарошками и лапами из стали ЗОХГС увеличили проходку на 22,6 % и механическую скорость на 29 % по сравнению с серийными долотами. Однако при испытаниях были случаи аварийного выхода из строя опытных долот из-за поломки лап. Краткий перечень исследованных за последние годы марок стали дает возможность утверждать, что легированные цементуемые стали, применительно к шарошкам и лапам буровых долот, изучены с достаточной полнотой. Максимальные увеличения проходки, полученные при испытании опытных долот с шарошками и лапами из различных цементуемых марок стали, составили 30—40 % по сравнению с серийными долотами из стали марки 12ХН2. Значительный интерес представляет исследование возможности применения для изготовления буровых долот не цементуемой средне-и высокоуглеродистой легированной стали. Для этого была исследована сталь марок 5ХНМ, 5ХНВ, 6ХНМ и 6XHB. Сталь этих марок подвергалась закалке в масле по режимам, оптимальным для каждой марки. Испытание долот с шарошками из стали марки 45ХН при бурении в средних породах в интервале глубины 200—1400 м показало хорошую стойкость опоры долот, по зубья шарошек в процессе бурения смялись. Это объясняется тем, что поверхностной закалке с нагревом токами высокой частоты подвергалась только внутренняя опорная поверхность шарошек. Зубья шарошек армировались твердым сплавом и не подвергались последующей закалке. Стендовые испытания долот с биметаллическими шарошками из стали Х12 (2 % С и 12 % Сг), проведенные Институтом электросварки им. Е. О. Патона, показали, что опытные долота имеют стойкость в несколько раз выше, чем серийные долота. Результаты исследований показывают, что применение нецементуемой стали повысит долговечность шарошечных буровых долот. Внедрение нецементуемой стали значительно сократит технологический цикл производства долот, устранив трудоемкий процесс цементации и упростив режим окончательной термической обработки шарошек и лап долота. Работоспособность современных шарошечных буровых долот определяется долговечностью тел качения опор долота — шариков и роликов. Шарики опор шарошек буровых долот изготовляют следующих диаметров: 5/16" (7,938 мм); 3/8" (9,525 мм), 7/16" (И, ИЗ мм), 1/2 " (12,7 мм), 5/8" (15,875 мм), 3/4" (19,05 мм), 7/8" (22,225мм) и 1" (25,4 мм). Шарики делают из стали марки 55СМА и подвергают закалке с последующим низким отпуском при 180—200 °С. После термической обработки шарики имеют структуру мелкоигольчатого мартенсита с твердостью HRС 54—58. Поверхность шариков должна быть полированной, без следов шлифовки, пятен, коррозии, без забоин, черновин и других внешних дефектов, видимых невооруженным глазом. Ролики опор шарошек, должны иметь следующие размеры (диаметр х длину, в мм): 6 х 12; 8 х 16; 10 х 12, 12,5 х 22; 14 х 28 и 15 х 30. пальцы изготовляют из стали 40.

Рекомендуемая литература:

осн. 1 [112-124]

Контрольные вопросы:

1. При помощи каких инструментов осуществляется бурение разведочных и эксплуатационных скважин?

2. Из каких марок сталей изготавливают шарошки?

3. Какому виду термической обработки подвергаются шарошки для повышения износостойкости?

4. Что называется цементацией?

5. Какой основной фактор регулирует прочность сердцевины шарошки?

Дата публикования: 2015-10-09; Прочитано: 4244 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!