|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Полиспастные системы

|

|

Полиспастом называют устройство, состоящее из нескольких подвижных и неподвижных блоков, огибаемых тяговым органом канатом (рис.2.1). Усилие для передвижения груза прикладывается к концевой ветви каната вручную или с помощью лебедки.

Рис.2.1 Канатно-блочная полиспастная система

подъемного механизма

В канатно - блочной системе (рис.2.1) блоки устанавливают единично (блок 3) или группами (блочные обоймы – 4,5) на одной оси. Различают верхние неподвижные блочные обоймы (4), которые жестко закрепляют на какой-либо конструкции крана (раме крановой тележки или головке стрелы крана), и нижние подвижные крюковые блочные обоймы (5), снабженные крюком 6. Подвижные и неподвижные блочные обоймы вместе с канатом (2) образуют полиспаст. Единичные блоки (3) называют отклоняющими, они служат для изменения направления движения каната.

В зависимости от схемы работы различают полиспасты для выигрыша в силе или для выигрыша в скорости. В грузоподъемных механизмах, кранах применяют в основном силовые полиспасты, позволяющие получить выигрыш в силе, кроме того, полиспаст преобразует вращательное движение приводного барабана 1 в поступательное движение рабочего органа - крюка 6.

Полиспасты, встроенные в грузоподъемные машины, по конструкции могут быть одинарные и сдвоенные.

В одинарных полиспастах (рис.2.1.а), которые, как правило, устанавливаются, на стреловых кранах (башенных, самоходных), один конец каната закрепляется на барабане механизма подъема груза (рис.2.1а), а второй – на металлической конструкции крана, верхней неподвижной блочной обойме (рис.2.1. а,б) или на подвижной крюковой подвеске (рис.2.1в). При подъеме груза на барабан набегает одна ветвь каната (рис. 2.1а), при этом имеет место раскачивание груза из-за перемещения тягового органа (каната) вдоль барабана.

В сдвоенных полиспастах оба конца каната закрепляются на барабане. При подъеме груза на барабан набегает две ветви каната (рис.2.1 г), обеспечивая строго вертикальный и устойчивый подъем груза.

Тип полиспаста, применяемого в грузоподъемниках, определяет схему подвеса груза и расчет всех элементов подъемного устройства. Подвешивание

груза на нескольких ветвях каната позволяет снизить нагрузку на канат, уменьшить его сечение (диаметр), размеры блоков и барабана, вес и размеры грузоподъемного механизма в целом.

Основным параметром полиспаста является кратность

iп = zк / zб,

где zк – число ветвей каната, на которых подвешен груз;

zб – число ветвей каната, набегающих на приводной барабан.

В общем случае кратность полиспаста равна отношению числа ветвей каната, на которых подвешен груз, к числу ветвей каната, набегающих на приводной барабан. Кратность полиспаста всегда целое число. В силовых полиспастах кратность полиспаста показывает, во сколько раз увеличиваются силовые факторы (усилия или моменты) и кратно, в таком же соотношении, снижаются кинематические факторы: скорость (линейная или угловая), расстояние перемещения на рабочем органе или исполнительном механизме машины.

Для одинарного полиспаста, у которого на барабан набегает одна ветвь каната (zб = 1)

iп = zк / zб, = zк ,

т.е. кратность одинарного полиспаста равна числу ветвей каната, на которых подвешен груз.

В одинарных полиспастах при четной кратности второй конец каната закреплен на неподвижной обойме, а при нечетной - на подвижной обойме. В сдвоенных полиспастах, на барабан одновременно набегают две ветви каната (zб = 2), тогда

iп = zк / zб = zк / 2,

т.е. кратность сдвоенного полиспаста равна половине ветвей каната, на которых подвешен груз.

Потери энергии, при работе полиспаста, на трение каната о боковые стенки ручья блоков, в подшипниках блоков и деформации проволок в канате при перегибах на блоках учитываются КПД полиспаста, который в общем виде определяется отношением (см. рис. 2.1 а)

ηп =(1 – ηi п бл) / iп (1 – η бл),

где η бл = 0,98 – КПД блока на подшипниках качения;

iп - кратность полиспаста.

Для определения КПД всей канатно-блочной системынеобходимо учесть КПД отклоняющих блоков

η кбс = ηп η nбл = (1 – ηi п бл) η nбл / iп (1 – η бл),

где n - число отклоняющих блоков. Крайний, со стороны барабана блок верхней неподвижной обоймы так же является отклоняющим, но не полиспастным.

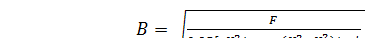

Наибольшее усилие (Н) в ветви каната, набегающей на барабан

Smах = mg / iп ηкбс = mg (1 – η бл) / (1 – ηi п бл) η nбл,

где m– масса груза, кг;

g - ускорение свободного падения, g = 9,81 м/с2. Один кг массы груза равен 9,81Н, т.е. 1кг = 9,81Н. В технических расчетах один кг массы груза принимают приблизительно равным 10Н, т.е. 1кг ≈ 10Н.

ЗАДАЧА № 1

Дать характеристику полиспастной системы, определить кратность, КПД полиспаста и наибольшее усилие в ветви каната, набегающей на барабан. Исходные данные приведены в таблице 2.1.

Таблица 2.1

Исходные данные

| №№ вариантов | |||||||||||||||

| Номера схем и их сочетание | а,б в,г | а,в в,д | а,г в,е | а,д в,ж | а,е в,з | а,ж в,и | а,з г,д | а,и г,е | б,в г,ж | б,гд,з | б,д г,и | б,е д,ж | б,ж д,е | б,з ж,и | б,и д,и |

Примечание: Номера схем приведены на рисунке 2.2.

Рис. 2.2 Схемы полиспастов:

1 – барабан; 2 – отклоняющий блок; 3 – крюковая подвеска; 4– блоки 4 – блоки неподвижной обоймы полиспаста; 5 – уравнительный блок.

Методика расчета:

1. Вычерчиваем схемы полиспастов в соответствии с заданием.

2. Даем подробную характеристику каждого полиспаста: тип, назначение, области предпочтительного применения, основные конструктивные элементы, особенности закрепления концов каната.

3. Определяем кратность полиспаста

Мп = zк / zб ,

где zк – число канатов, на которых подвешен груз; zб – число канатов, набегающих на барабан (рис. 2.2).

4. Определяем КПД полиспаста

ηп = (1 – η блi п) / iп (1 – η бл),

5. Определяем общий КПД всей канатно-блочной системы

η кбс = ηп η nбл = (1 – ηi п бл) η nбл / iп (1 – η бл),

где η бл = 0,98 - КПД блока на подшипниках качения;

n - число отклоняющих блоков.

6. Наибольшее усилие в ветви каната, набегающей на барабан

Smах = mg / iп ηкбс = mg (1 – η бл) / (1 – ηi п бл) η пбл

где m– масса груза, кг;

Контрольные вопросы

1. Для чего применяют полиспасты?

2. Какие виды полиспастов Вы знаете?

3. Назовите основной показатель полиспаста и как он определяется?

4. Что такое КПД полиспаста и его физическая сущность?

2.2 Расчет и подбор стальных проволочных канатов

В грузоподъемных машинах в качестве гибкого тягового органа чаще всего используют стальные проволочные канаты. Стальные канаты характеризуются диаметром, маркировочной группой проволоки и разрывным усилием каната в целом. Канаты рассчитывают на растяжение и подбирают по разрывному усилию по таблицам государственных стандартов.

ЗАДАЧА №1

Произвести расчет и подобрать стальной проволочный канат для механизма подъема груза по исходным данным, приведенным в таблице 2.2.

Таблица 2.2

Исходные данные

| №№ варианта | Грузоподъем-ность, m, т | Кратность полиспаста | Тип полиспаста | Группа Режима работы | №№ вариантов | Грузоподъем-ность, m, т | Кратность полиспаста | Тип полиспаста | Группа режима работы |

| одинарный | 1М, 2М | одинарный | 4М | ||||||

| одинарный | 1М, 2М | одинарный | 4М | ||||||

| одинарный | 1М, 2М | одинарный | 4М | ||||||

| сдвоенный | 1М, 2М | сдвоенный | 5М | ||||||

| сдвоенный | 1М, 2М | сдвоенный | 5М | ||||||

| 6. | сдвоенный | 1М, 2М | сдвоенный | 5М | |||||

| одинарный | 3М | одинарный | 4М | ||||||

| одинарный | 3М | одинарный | 4М | ||||||

| одинарный | 3М | одинарный | 4М | ||||||

| одинарный | 4М | сдвоенный | 5М | ||||||

| одинарный | 4М | 26. | сдвоенный | 6М | |||||

| одинарный | 4М | сдвоенный | 7М | ||||||

| сдвоенный | 4М | сдвоенный | 4М | ||||||

| сдвоенный | 4М | сдвоенный | 4М | ||||||

| сдвоенный | 4М | сдвоенный | 4М |

Примечание. Принять число отклоняющих блоков для:

одинарных полиспастов n = 3, для сдвоенных - n = 2.

Решение:

1. Определяем наибольшее натяжение в ветви каната, набегающей на барабан при подъеме груза (без учета веса крюковой подвески и грузозахватных устройств)

Ѕmах = Q / zб i п ηп,

где Q – вес поднимаемого груза, кН; zб – число одинарных полиспастов (число канатов, набегающих на барабан). Для одинарных полиспастов zб = 1, для сдвоенных zб = 2; i п – кратность полиспаста; ηкбс – КПД полиспастной системы.

η кбс = ηп η nбл = (1 – ηi п бл) η nбл / iп (1 – η бл),

где η б = 0,98-КПД блока на подшипниках качения, n -число отклоняющих блоков.

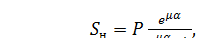

2. Определяем необходимое (требуемое) расчетное разрывное усилие каната расч

Ѕ р = Ѕmах [n],

где [n] – минимальный коэффициент запаса прочности каната (см. табл. 2.3).

Таблица 2.3

Наименьшие допускаемые значения коэффициента запаса прочности стальных канатов [n], при группе режима работы

| Канаты | Привод | Группа режима работы | [п] |

| Грузовые и стреловые Грузовые для подъема и транспортирования расплавленного металла, жидкого шлака, ядовитых и взрывчатых веществ Стреловые для подъема и опускания стрелы в диапазоне нерабочих вылетов Грейферные: для грейферов с раздельным двухдвигателъным приводом (полагая, что вес грейфера с материалом равномерно распределен на все канаты) для других грейферов Тяговые канаты, применяемые на кранах Канаты, используемые при монтаже кранов Канаты-лебедок, предназначенных для подъема людей | Ручной Машинный | 1М 1М, 2М, 3М 4М 5М, 6М Любая » » » » » » | 4,0 5,0 5,5 6,0 6,0 3,5 6,0 5,0 4,0 4,0 9,0 |

3. По таблицам ГОСТ на канаты (приняв временное сопротивление разрыву проволок в пределах от 1764 до 1960 МПа) выбираем канат с разрывным усилием

Гост Расч

Ѕ к ≥ Ѕ р ,

Гост

где Ѕ р – разрывное усилие каната в целом по стандарту (по ГОСТу), кН.

Определяем диаметр каната (мм), соответствующего данному разрывному усилию.

4. Проверяем выбранный канат по фактическому коэффициенту запаса

прочности, при этом должно выполняться условие

Гост Расч

n ф = Ѕ к / Ѕ р ≥ [n].

Повышенные коэффициенты запаса прочности канатов объясняются тем, что при эксплуатации исключена возможность визуального контроля за обрывом внутренних проволок, а также имеются труднодоступные места для оперативного контроля обрыва наружных проволок. Эти факторы создают предпосылки для внезапного обрыва каната при подъеме груза массой, превышающей номинальную грузоподъемность.

При выборе типа и конструкции каната следует руководствоваться следующими положениями.

В грузоподъемных машинах рекомендуется применять канаты диаметром от 11 до 26 мм, изготовленные из проволоки марок В и 1 с временным сопротивлением разрыву от 1764 до 1960 МПа. Применение проволоки с более низким пределом прочности приводит к увеличению диаметра каната, а с более высоким пределом прочности – к снижению срока службы каната из-за увеличения жесткости проволок.

В качестве грузовых применяют нераскручивающиеся шести-и семипрядные канаты с линейным касанием проволок в пряди типа ЛК-РО, числом проволок в пряди 19 и 37. При таком количестве проволок достигается наиболее рациональное соотношение диаметра прядей и диаметра центрального сердечника, хорошее использование поперечного сечения каната с обеспечением достаточной его гибкости.

Не рекомендуется применять канаты, свитые из большого числа проволок. Такие канаты имеют хорошую гибкость, но одновременно возрастает износ проволок, снижается структурная прочность каната (особенно при многослойной навивке), сокращается срок службы.

Канаты двойной свивки типа ЛК-РО конструкции 6х36, типа ЛК-Р конструкции 6х19 с органическим сердечником применяются в механизмах подъема всех кранов при однослойной навивке каната на барабан, за исключением кранов, работающих с расплавленным и раскаленным металлом и жидким шлаком.

Канаты двойной свивки типа ЛК-РО конструкции 6х36 с металлическим стальным сердечником применяют в механизмах подъема при многослойной навивке каната на барабан. Такие канаты не теряют формы под воздействием нагрузки от вышележащих витков, при резко меняющейся нагрузке и при высоких температурах.

При работе в абразивных и коррозионно-агрессивных средах предпочтительно применять канаты из более толстой проволоки (конструкции 6х19). Такие канаты имеют повышенную жесткость, но хорошо сопротивляются абразивному износу и имеют повышенный срок службы.

Применение канатов типа ТК в качестве грузовых нежелательно, так как их срок службы в 1,5... 2 раза меньше, чем канатов типа ЛК.

Контрольные вопросы:

1. Какими основными параметрами характеризуется канат?

2. По какой характеристике выбирают стальные проволочные канаты?

3. Что такое коэффициент запаса прочности каната и как он выбирается?

4. Какие канаты применяют в грузоподъемных машинах при однослойной и многослойной их навивке на барабан?

2.3 Расчет лебедки

Цель занятия: По заданной схеме полиспаста подобрать электродвигатель и определить передаточное отношение редуктора.

Данные дня расчета приведены в таблице 2.3.1.

Последовательность выполнения задания:

1. Определить общий коэффициент полезного действия блоков.

2. Определить усилие в канате и подобрать канат.

3. Определить основные размеры барабана лебедки.

4. Вычислить потребляемую мощность электродвигателем.

5. Вычислить общее передаточное число редуктора н лебедки.

Методика расчета:

1. По заданной схеме запасовки каната (рис.2.3.1) определяем общий коэффициент полезного действия блоков полиспаста

ηобщ= ηбл п,

где ηбл - коэффициент полезного действия одного блока, ηбл = 0,964-0,99;

п - количество блоков.

2. Определяем растягивающее усилие и подбираем канат. Усилие, растягивающее канат, зависит от массы поднимаемого груза и схемы запасовки полиспаста

, Н

, Н

где Qгр - сила веса груза, Н (табл. 2.3.1);

q - сила веса грузовой площадки, Н (табл. 2.3.1);

i - кратность полиспаста.

Разрывное усилие в канате определяем по формуле

Sp=kPk, Н

где к- коэффициент запаса прочности.

По нормам Госгортехнадзора запас прочности канатов строительных подьемников с машинным приводом должен быть в пределах 5-6,5.

Требуемый диаметр каната dK и другие его данные выбираем по ГОСТ 3070-74 на основании расчетного разрывного усилия (табл. 2.3.2).

3. Определяем основные размеры барабана лебедки (рис. 2.3.2).

Предварительно определяем длину каната навиваемого на барабан

Lk=H(ln+1)+l0+bπDб, м (4.4)

где Н- высота подъема груза, м (табл. 2.3.2);

l0 - расстояние от отводного блока до лебедки, м (табл. 2.3.2);

b- число запасных витков на барабане (обычно принимается 2-3витка);

Dб- диаметр барабана, м; D6 = (16…20) dK.

Вычисляем длину барабана по формуле

(4.5)

(4.5)

где dk - диаметр каната, м;

т - число слоев навивки каната на барабане.

Число т подбирается путем расчета так, чтобы выполнялось условие Lб = (1,5-- 2,5)Dб. Первоначально задаемся т = 2.

4. Вычисляем потребляемую мощность электродвигателя

,кВт (4.6)

,кВт (4.6)

где ηле6 - к.п.д. лебедки; ηле6= 0,8;

K - скорость движения каната. K - скорость движения каната.

|

k=

k=  грin, м/с (4.7)

грin, м/с (4.7)

где  гр- скорость подъема груза, м/с (табл. 2.3.1).

гр- скорость подъема груза, м/с (табл. 2.3.1).

По вычисленной мощности подбираем из таблицы 2.3.3 тип электродвигателя.

5. Вычисляем передаточное число редуктора, лебедки

, (4.8)

, (4.8)

где  - частота вращения вала электродвигателя, об/мин (табл. 2.3.3);

- частота вращения вала электродвигателя, об/мин (табл. 2.3.3);

nб - частота вращения барабана лебедки.

, об/мин.

, об/мин.

Рис.2.3.1 Схема захвата каната в полиспастах

1- блок; 2- барабан лебедки; 3 - грузовая площадка; 4 - груз

Рис. 2.3.2 Схема барабана лебедки

Таблица 2.3.1

Исходные данные для расчета

| № вариан- та риан- та | Сила веса груза Огр, Н | Сила веса грузовой площадки q,Н | Высота подъема груза Н,м | Расстояние от приводного блока до лебедки Lо, м | Скорость

подъема груза  гр,м/с гр,м/с

|

| 1. | 1,95 | ||||

| 1,90 | |||||

| J. | 1,85 | ||||

| 4. | 1,80 | ||||

| 5. | 1,75 | ||||

| 6. | 1,70 | ||||

| 7. | 1,65 | ||||

| 8. | 1,60 | ||||

| 9. | 1,55 | ||||

| 10. | 1,50 | ||||

| 11. | 1,45 | ||||

| 1,40 | |||||

| 13. | 1,35 | ||||

| 14. | 1,30 | ||||

| 15. | 1,25 | ||||

| 16. | 1,20 | ||||

| 17. | 1,15 | ||||

| 18. | 1,10 | ||||

| 19. | 1,05 | ||||

| 20. | 1,00 | ||||

| 21. | 0,95 | ||||

| 22. | 0,90 | ||||

| 23. | 0,85 | ||||

| 24. | 0,80 | ||||

| 25. | 0,75 | ||||

| Продолжение таблицы 2.3.1 | |||||

| 0,70 | |||||

| 0,65 | |||||

| 0,60 | |||||

| 0,55 | |||||

| 0,50 |

Таблица 2.3.2

Характеристики стальных канатов по ГОСТ 3070-74

| Диаметр каната йк , мм | Маркировочная группа по временному сопротивлению разрыву, Н/мм' | ||||

| 1400 (I гр) | 1600 (Игр) | 1800 (III rp) | 2000 (IV гр) | 2200 (V гр) | |

| Расчетное разрывное усилие каната в целом, Н, не менее | |||||

| 5,5 | - | ||||

| 5,8 | - | ||||

| 6,5 | - | ||||

| 8,1 | - | - | |||

| 9,7 | - | - | |||

| 13,0 | - | ||||

| 14,5 | - | ||||

| 16,0 | - | ||||

| 17,5 | - | ||||

| 19,5 | - | ||||

| 21,0 | - | ||||

| 22,5 | - | ||||

| 24,0 | - | ||||

| 25,5 | - | ||||

| 27,0 | - |

Контрольные вопросы:

1. Число и назначение запасных витков каната на барабане?

2. Как определяется диаметр барабана лебедки?

3. Как определяется длина каната навиваемого на барабан?

4. Правило подбора числа слоев навивки каната на барабане?

5. Как отразится на работоспособности каната уменьшение диаметра барабана и блоков?

Транспортирующие машины

3.1 Расчет ленточного конвейера

Цель занятия: По заданной производительности ленточного конвейера определить ширину ленты и мощность электродвигателя.

Данные для расчета приведены в таблице 3.1 и рисунке 3.1.

Последовательность выполнения задания:

1. Определить площадь поперечного сечения материала на ленте.

2. Определить ширину ленты.

3. Вычислить мощность на вату приводного барабана конвейера

4. Вычислить необходимую мощность двигателя.

5. Вычислить окружное усилие на приводном барабане и натяжение в набегающей и сбегающей ветвях ленты.

6. Определить количество прокладок в ленте.

7. Определить диаметр приводного барабана и передаточное отношение приводного редуктора

Методика расчета:

1. По заданной производительности (табл.3.1) определяем площадь поперечной сечения материала на ленте конвейера

, м2 (3.1)

, м2 (3.1)

где П- производительность конвейера, т/ч;

- скорость движения ленты, м/с выбираем из таблицы 3.3 в зависимости от транспортируемого материала;

- скорость движения ленты, м/с выбираем из таблицы 3.3 в зависимости от транспортируемого материала;

ρ - насыпная плотность материала кг/м3 (табл. 3.6).

2. Определяем ширину ленты по одной из формул (3.2) - (3.4) в зависимости от формы ленты (см. рис. 3.1). Форма ленты выбирается по последней цифре зачетки: а - 1,2; б - 3,4; в - 5,6.

2.1 Лента плоская без бортов (рис. 3.1, а)

, м2 (3.2)

, м2 (3.2)

где с - коэффициент, учитывающий уменьшение площади сечения от ссыпания материала назад при транспортировании наклонным конвейером (табл. 3.4);

- угол при основании площади поперечного сечения материала равен 15°, а tg

- угол при основании площади поперечного сечения материала равен 15°, а tg  = 0,27.

= 0,27.

2.2 Плоская лента с бортами (рис. 3.1, б)

, м2 (3.3)

, м2 (3.3)

где Е - отношение численно равное  = 0,25

= 0,25

h – высота борта, м.

, м2 (3.4)

, м2 (3.4)

где К1 - отношение, численно равное  = 0,25;

= 0,25;

ψ - угол наклона боковых стенок ψ=300, tg ψ=0.58;

К - отношение, численно равное  = 0,85.

= 0,85.

Получив ширину ленты принимаем в сторону увеличения из таблицы 3.9 для дальнейших расчетов ее уточненное значение.

Рис. 3.1 Размещение транспортируемого материала на ленте

при различных формах поперечного сечения конвейера

3. Вычисляем мощность на валу приводного барабана конвейера

N=(0.003ПН+0.00015ПL2+0.03L2B  )k1k2+kП, кВт (3.5)

)k1k2+kП, кВт (3.5)

где Н - высота подъема материала (рис. 3.2)

Н=Lsinß, м L2=Lcosß, м. (3.6)

где L - длина конвейера, м (табл. 3.1);

ß - угол наклона конвейера, рад (табл. 3.1);

L2 - длина горизонтальной проекции конвейера, м;

k1 - эмпирический коэффициент, учитывающий влияние относительной длины конвейера (табл. 3.5);

k2-коэффициент, учитывающий расход энергии на преодоление сопротивлений, возникающих при прохождении ленты через сбрасывающую тележку (табл. 3.2);

к - коэффициент, учитывающий расход энергии на работу сбрасывающего устройства (табл.3.2).

4. Вычисляем необходимую мощность электродвигателя

Nдв =  , кВт (3.7)

, кВт (3.7)

где  - коэффициент полезного действия привода барабана,

- коэффициент полезного действия привода барабана,  = 0,75-0,8

= 0,75-0,8

Из таблицы 3.10 подбираем марку электродвигателя.

Рис. 3.2 Схема ленточного конвейера

Таблица 3.1

Данные к заданию

| № варианта | Вид транспор-тируемого материала | П, т/ч | L, м | Угол наклона ß, рад | Материал трущейся поверхности барабана | Состояние атмосферы | Угол обхвата α, рад |

| 1. 11. | Руда | чугун | очень влажно влажно | 3,14 | |||

| 2. | Камень | 0,0175 | чугун | влажная | 3,67 | ||

| 3. 3. | Кокс | 0,07 | чугун | сухая | 4,2 | ||

| 4. | Песок | 0,105 | резина | очень влажно | 4,8 | ||

| 5. | Цемент | 0,140 | резина | очень влажно | 3,14 | ||

| 6. | Руда | 0,3675 | резина | сухая | 3,67 | ||

| 7. | Щебень | 0,2625 | дерево | очень влажно | 4,2 | ||

| Уголь | 0,035 | Угол наклона | влажная | 4,8 | |||

| 9. | Гравий | 0,2275 | дерево | сухая | 3,14 | ||

| Продолжение таблицы 3.1 | |||||||

| 10. | Мел | 0,350 | чугун | сухая | 3,67 | ||

| 11. | Руда | 0,385 | чугун | влажная | 4,2 | ||

| 12. | Камень | 0,1225 | чугун | очень влажно | 4,8 | ||

| 13. | Кокс | 0,245 | резина | очень влажно | 3,14 | ||

| 14. | Земля | 0,3325 | резина | влажная | 3,67 | ||

| 15. | Гипс | 0,210 | резина | сухая | 4,2 | ||

| 16. | Руда | 0,0875 | дерево | очень влажно | 4,8 | ||

| 17. | Щебень | 0,1575 | дерево | влажная | 3,14 | ||

| 18. | Уголь | 0,315 | дерево | сухая | 3,67 | ||

| 19. | Песок | 0,2275 | чугун | очень влажно | 4,2 | ||

| 20. | Цемент | 0,385 | чугун | влажная | 4.8 | ||

| 21. | Руда | 0,0175 | чугун | сухая | 3,14 | ||

| 22. | Камень | 0,0525 | резина | очень влажно | 3,67 | ||

| 23. | Кокс | 0,105 | резина | влажная | 4,2 | ||

| 24. | Гравий | 0,1925 | резина | сухая | 4,8 | ||

| 25. | Мел | 0,3325 | дерево | сухая | 3,14 | ||

| 26. | Руда | 0,210 | дерево | влажная | 3,67 | ||

| 27. | Щебень | 0,0275 | дерево | очень влажно | 4,2 | ||

| 28. | Камень | 0,0525 | резина | очень влажно | 3,07 | ||

| 29. | Кокс | 0,0105 | резина | влажная | 4,2 | ||

| 30. | Уголь | 0,3675 | чугун | сухая | 4.5 |

Таблица 3.2

Дополнительные варианты к заданию 3

| Вариант | Конструкция разгрузочного устройства | k2 | к |

| а 1,3,5 | При наличии сбрасывающей тележки | 1,25 | 0,005 |

| б 2,4,6 | При разгрузке через натяжной барабан | 1,0 | 0,05 |

Дополнительный вариант выбирается по последней цифре зачетной книжки.

Таблица 3.3

Скорость движения ленты от вида транспортируемого материала

| Транспортируемый материал |  , м/с , м/с

|

| Крупнокусковые абразивные грузы (руда) | 1,6-3,15 |

| Среднекусковые абразивные грузы (камень, щебень) | 1,6-4,0 |

| Малоабразивные среднекусковые грузы (кокс, уголь) | 1,6-5,0 |

| Абразивные мелкокусковые и зернистые грузы (песок,гравий,земля) | 2,5-6,3 |

| Пылевидные грузы (цемент, гипс, мел) | 0,8-1,25 |

Примечание: Значение скорости следует выбирать из нормативного ряда скоростей ГОСТ 22644-77: 0.8; 1,25; 1,6; 2,5; 3,15; 4,0; 5,0; 6,3.

Таблица 3.4

Величина коэффициента С

| Угол наклона транспортера ß, рад {3, рад | 0-0,175 | 0,1925-0,2625 | 0,28-0,385 |

| Коэффициент С | 0,97 | 0,9 |

Таблица 3.5

Величина коэффициента k1

| Относительная длина конвейера L,м | до 16 | 15-30 | 30-50 | свыше 50 |

| Коэффициент k1 | 1,25 | 1,15 | 1,05 | 1,0 |

Таблица 3.6

Насыпная плотность груза ρ

| Вид груза | ρ, кг/м3 | Вид груза | ρ, кг/м3 | Вид груза | ρ, кг/м3 |

| Руда | Уголь | Цемент | |||

| Камень | Песок | Мел | |||

| Щебень | Гравий | Гипс | |||

| Кокс | Земля |

Таблица 3.7

Значение коэффициента трения μ и величины ξ

| Материал трущейся поверхности | Состояние атмосферы | μ | ξ |

| Обработанный чугун | Очень влажная | 0,10 | 0,03 |

| Обработанный чугун | Влажная | 0,20 | 0,019 |

| Обработанный чугун | Сухая | 0,30 о | 0.008 |

| Футеровка из обрезиненной ленты | Очень влажная | 0,15 | 0,01 |

| Футеровка из обрезиненной ленты | Влажная | 0,25 | 0,006 |

| Футеровка из обрезиненной ленты | Сухая | 0,40 | 0,002 |

| Футеровка из дерева | Очень влажная | 0,15 | 0,02 |

| Футеровка из дерева | Влажная | 0,25 | 0,012 |

| Футеровка из дерева | Сухая | 0,35 | 0,004 |

5. Вычисляем окружное усилие на приводном барабане

, Н, (3.8)

, Н, (3.8)

и натяжение набегающего и сбегающего концов ленты

сбегающег  , H (3.9)

, H (3.9)

набегающего  H (3.10)

H (3.10)

где μ - коэффициент трения ленты о барабан (табл. 3.7);

α - угол обхвата, рад (табл. 3.1).

Значение  даны в таблице 3.8.

даны в таблице 3.8.

6. Определяем количество прокладок в ленте

(3.11)

(3.11)

где Р – допускаемая нагрузка на 1 м ширины одной прокладки, Р = 5500 н/м.

Подсчитанное число прокладок должно находиться в пределах приведенных в таблице 3.9.

Определяем диаметр приводного барабана и лебедки

Dбар=(0,12-0,15) tл, м, (3.12)

и передаточное отношение приводного редуктора

(3.13)

(3.13)

где  - частота вращения ротора электродвигателя, об/мин. Значение

- частота вращения ротора электродвигателя, об/мин. Значение  берем из таблицы 3.10 по марке подобранного электродвигателя;

берем из таблицы 3.10 по марке подобранного электродвигателя;

- частота вращения приводного барабана, об/мин.

- частота вращения приводного барабана, об/мин.

, об/мин. (3.14)

, об/мин. (3.14)

где ξ- величина, характеризующая относительное скольжение и зависящая от материала трущейся поверхности барабана и состояния атмосферы (табл.3.7).

Таблица 3.8

Значение

| Угол обхвата α, рад | Коэффициенты трения μ | ||||||

| 0,1 | 0,15 | 0,20 | 0,25 | 0,3 | 0,35 | 0,4 | |

| 3,14 | 1,36 | 1,60 | 1,37 | 2,19 | 2,56 | 3,00 | 3,51 |

| 3,67 | 1,44 | 1,73 | 2,08 | 2,50 | 3,01 | 3,61 | 4,34 |

| 4,2 | 1,53 | 1,88 | 2,32 | 2,86 | 3,52 | 4,35 | 5,37 |

| 4,8 | 1,08 | 2,09 | 2,61 | 3,32 | 4,32 | 5,3 7 | 6,82 |

Таблица 3.9

Допустимое число прокладок  в зависимости от ширины В ленты

в зависимости от ширины В ленты

| В, м | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 |

| 3-4 | 3-5 | 3-6 | 3-7 | 4-8 | 5-10 | 6-10 | 7-10 |

Таблица 3.10

Типы и основные параметры электродвигателей

| Тип двигателя | N кВт |  об/мин

об/мин

| Тип двигателя | N кВт |  об/мин

об/мин

|

| 4АА50А2УЗ | 0,9 | 4А118М2УЗ | 7,5 | ||

| 4АА56А4УЗ | 0,12 | 4А160М8УЗ | 11,0 | ||

| 4АА63А6УЗ | 0,18 | 4А160М6УЗ | 15,0 | ||

| 4АА63В6УЗ | 0,35 | 4А160М4УЗ | 18,5 | ||

| 4АА63В4УЗ | 0,37 | 4A180S2V3 | 22,0 | ||

| 4АА63В2УЗ | 0,55 | 4А225М8УЗ | 30,0 | ||

| 4A90LA8Y3 | 0,75 | 4А225М6УЗ | 37,0 | ||

| 4А80В6УЗ | 1,1 | 4А200М4УЗ | 45,0 | ||

| 4А80В4УЗ | 1,5 | 4А225М2УЗ | 55,0 | ||

| 4А80В2УЗ | 2,8 | 4А280М8УЗ | 75,0 | ||

| 4А112МВ8УЗ | 3,0 | 4А280М6УЗ | 90,0 | ||

| 4А112МВ6УЗ | 4,0 | 4A280S4Y3 | 110,0 | ||

| 4А112МАУЗ | 5,0 | 4А280М2УЗ | 132,0 |

Контрольные вопросы:

1. Для чего и чем футируют приводной барабан ленточного конвейера?

2. Предельно допустимый угол наклона ленточного конвейера?

3. Преимущество желобчатой ленты по сравнению с плоской лентой с бортами?

4. От чего зависит скорость движения ленты конвейера?

Дата публикования: 2015-10-09; Прочитано: 11343 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!