|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Расчет вертикального гравитационного сепаратора

|

|

Теоретическая часть

Расчет данного вида аппарата ведется для газовой и жидкой фаз.

Для газовой фазы рассчитывается пропускная способность сепаратора Vг при известных диаметре сепаратора Dс, термобарических условиях в нем

(рс Тс) и свойствах фаз ( н,

н,  г,

г,  н,

н,  г.

г.

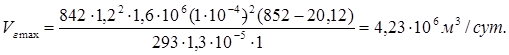

Исходя из осаждения в газовом потоке жидких и твердых частиц в поле силы тяжести, максимальная пропускная способность по газу, м3/сут

(2.1)

(2.1)

где Vг.max − максимальная пропускная способность сепаратора по газу, расход которого приведен к нормальным условиям, м3 /сут; Dc – внутренний диаметр сепаратора, м; dж; – диаметр капли жидкости, м (dж = 1∙10-4 м); рс – давление в сепараторе, Па; Тс – температура в сепараторе, К.

Исходя из условий всплытия пузырьков газа в движущейся в сепараторе нефти, максимальная пропускная способность сепаратора по жидкости, м3 /сут

(2.2)

(2.2)

где dг − диаметр пузырька газа, м (можно принять d  = 1∙10-3 м);

= 1∙10-3 м);  − вязкость нефти, Па∙с.

− вязкость нефти, Па∙с.

ЗАДАЧА 2.1. Рассчитать пропускную способность вертикального гравитационного сепаратора диаметром Dс = 1,2 м. Жидкая фаза – нефть плотностью  н = 852 кг/м3 (при давлении в сепараторе рс = 1,6 МПа, температуре Тс = 293 К) и вязкостью при этих условиях

н = 852 кг/м3 (при давлении в сепараторе рс = 1,6 МПа, температуре Тс = 293 К) и вязкостью при этих условиях  н = 6 мПа∙с. Плотность газа в нормальных условиях

н = 6 мПа∙с. Плотность газа в нормальных условиях  го = 1,35 кг/м3. Вязкость газа в условиях сепаратора

го = 1,35 кг/м3. Вязкость газа в условиях сепаратора  г = 1,3∙10-5 Па.с. Коэффициент z принять равным 1.

г = 1,3∙10-5 Па.с. Коэффициент z принять равным 1.

Решение. Предварительно вычисляем плотность газа при условиях в сепараторе

По формуле (2.1) рассчитываем максимальную пропускную способность сепаратора по газу

Пропускная способность по жидкости

Таким образом, при заданных условиях в данном сепараторе будет эффективно сепарироваться нефть с содержанием в ней до

Г = 4,23×10 6 /7380 = 573 м3/м3 газа.

Варианты расчета сепаратора

| Параметры | |||||||||||

| Диаметр Dc | 1,6 | 1,2 | 1,8 | 2,0 | 1,4 | 1,6 | 1,8 | 1,2 | 2,0 | 2,4 | |

Плотность

нефти  н н

| |||||||||||

| Давление в сепараторе, МПа | 1,6 | 1.8 | 1,7 | 1,5 | 1,6 | 1,7 | 1,6 | 1,5 | 1,6 | 1,7 | |

1.По каким параметрам рассчитываются сепараторы?

Литература [1, 3, 5]

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 3

Типы и конструкции сепараторов (2 часа)

Теоретическая часть

В промысловой практике в основном используются следующие типы сепараторов. Одноёмкостный гидроциклонный сепаратор предназначен для работы на первой ступени сепарации, а для нефтей с большими газовыми факторами – на второй и третьей ступенях. Одноёмкостный гидроциклонный сепаратор состоит из нескольких одноточных гидроциклонов и горизонтальной технологической ёмкости. Корпус одноточного гидроциклона типа ОГ- 200, выполненный из труб, состоит из вертикальной части 2 и отвода 5, соединенных между собой фланцевым соединением 1 (рис. 3.1).

Рисунок 3.1. – Одноточный гидроциклон типа ОГ-200

Ввод нефтегазовой смеси в одноточный гидроциклон осуществляется через патрубок ввода 3, расположенный тангенциально к корпусу. Внутренняя полость патрубка ввода имеет прямоугольное сечение для того, чтобы при помощи вставных клиньев регулировать скорость нефтегазовой смеси на входе в одноточный гидроциклон. Внутри корпуса имеется направляющая трубка 4, вокруг которой закручивается газонефтяной поток. При этом нефть, имеющая значительно большую плотность, чем нефтяной газ, под действием центробежной силы отбрасывается к стенкам гидроциклона, а нефтяной газ движется в центральной его части. Концентрично разделенный поток нефти и газа, вращаясь, опускается вниз по корпусу одноточного гидроциклона, в нижней части которого установлено переточное устройство 6, состоящее из отбойника 5 и козырька 7 и переводящее нефтяной поток с верхней образующей отвода на нижнюю вдоль стенки, чтобы исключить перемешивание нефти с потоком нефтяного газа. Разделенные потоки нефти и газа поступают в технологическую ёмкость. Параметры одноточных гидроциклонов приведены в таблице 3.1.

Таблица 3.1 – Параметры одноточных гидроциклонов типа ОГ

| Параметры | Тип гидроциклона | |||||

| ОГ-150 | ОГ-200 | ОГ-250 | ОГ-300 | ОГ-400 | ОГ-500 | |

| Внутренний диаметр ОГ, мм | ||||||

| Максимальная пропускная способность по нефти, м3/сут. | ||||||

| Скорость ввода нефтегазовой смеси, м/с | 13-30 | 15-30 | 17-30 | 18-30 | 22-30 | 23-30 |

| Площадь сечения входного патрубка, см 2 | ||||||

| Высота цилиндричес-кой части, мм |

Примечание: Угол наклона входного патрубка составляет 10 - 15˚.

Технологическая емкость предназначена для более полного отделения нефти от нефтяного газа и освобождения нефти от пузырьков нефтяного газа. Принципиальная схема одноемкостного гидроциклонного сепаратора на рисунке 3.2. Нефтегазовая смесь по линии 1 поступает во входной патрубок 2 одноточного гидроциклона А. С помощью секции перетока 5 нефть на повороте переводится на нижнюю стенку и попадает на сливные полки 6, установленные в технологической ёмкости Б, по которым тонким слоем, достаточно медленно, чтобы не вызвать пенообразование, стекает вниз. Технологическая ёмкость оснащена регулятором уровня 7, который с помощью клапана 9, установленного на линии вывода нефти 8, поддерживает определенный уровень нефти.

Газовый поток из гидроциклона А направляется в верхнюю часть технологической ёмкости Б, где переходит отбойную секцию, состоящую из отбойных пластин 11 и 13 и распределительных решеток 14, и по линии вывода газа 15 выводится из сепаратора.

Рисунок 3.2 – Схема одноёмкостного гидроциклонного сепаратора

Один гидроциклонный сепаратор содержит несколько одноточных гидроциклонов, установленных на технологической емкости, так что подходящий газонефтяной поток распределяется между ними равномерно.

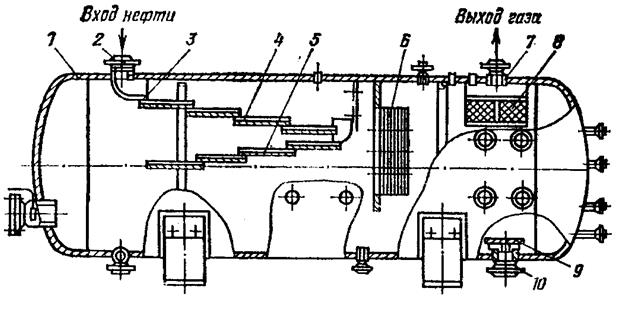

Нефтегазовый сепаратор типа НГС (рис. 3.3) представляет собой горизонтальный аппарат 1, внутри которого, непосредственно у штуцера ввода нефтегазового потока 2, смонтированы распределительные устройства 3 и наклонные желоба (дефлекторы) 4 и 5. Газонефтяная смесь направляется на наклонные желоба, по которым плавно стекает вниз. При этом исключается пенообразование нефти, из неё выделяются пузырьки нефтяного газа. Нефтяной газ, отделившийся от нефти, проходит сначала фильтр грубой очистки 6, затем фильтр тонкой очистки 8, в которых улавливаются взвешенные капельки нефти, после чего выводится через штуцер выхода газа 7. Отсепарированная нефть выводится через патрубок выхода нефти 10, над которым установлен диск 9 для предотвращения воронкообразования и попадания газа в нефтяную линию.

Рисунок 3.3 – Нефтегазовый сепаратор типа НГС

Сепараторы тарельчатого типа СГТ конструкции Грозненского нефтяного института предназначены для сепарации нефтегазовых смесей, характеризующихся высокими значениями газовых факторов (от 100 до

500 м3/м3). Сепаратор представляет собой горизонтальный цилиндрический аппарат, в котором имеются секции: приемная А, пеногасительная Б, сепарационная В и секция отбора жидкости Г (рис. 3.4).

Нефтегазовая смесь вводится в сепаратор через патрубок ввода 1, опущенный под слой жидкости для уменьшения пенообразования, возникающего при падении струи на поверхность жидкости. Из приемной секции А газ и нефть через переливную перегородку 2 поступают сначала в пеногасительную секцию Б, в которой установлены пеногасительные решетки 3, а затем в сепарационную секцию В. Разрушение пены способствует лучшему выделению нефтяного газа из нефти.

Рисунок 3.4 – Сепаратор тарельчатого типа СГТ

В верхней части сепарационной секции имеются штуцера вывода газа, под которыми расположены сетчатые каплеуловители 6. В сетчатых каплеуловителях улавливаются мельчайшие капельки нефти, взвешенные в газовом потоке. Нефтяной газ выводится из сепаратора через два штуцера, расположенных в сепарационной секции, и через штуцер, расположенный в секции отбора жидкости. Нефть, поступающая в сепарационную секцию, попадает на наклонные полки 4, на которых имеются отверстия с патрубками 5 для прохода нефтяного газа, выделяющегося из нефти, находящейся на нижележащих полках и внизу сепарационной секции. Наклонные полки по своей конструкции похожи на тарелки ректификационных колонн, поэтому сепаратор называется тарельчатым. Из сепарационной секции нефть перетекает под перегородкой 7 в секцию отбора жидкости, которая снабжена поплавковым регулятором уровня 8, для поддержания уровня жидкости в этой секции.

Техническая характеристика сепараторов тарельчатого типа СГТ приведена в таблице 3.2

Таблица 3.2 – Техническая характеристика сепараторов тарельчатого типа СГТ

| Шифр аппарата | Условный диаметр,мм | Пропускная способность | Рабочее давление, МПа | |

| по нефти, м3/сут. | по газу, 10 3м3/сут. | |||

| СГТ - 6 - 1200 | 0,6 | |||

| СГТ - 16 - 1200 | 1,6 | |||

| СГТ - 40 - 1200 | 4,0 | |||

| СГТ - 64 - 1200 | 6,4 | |||

| СГТ - 6 - 1600 | 0,6 | |||

| СГТ - 16 - 1600 | 1,6 | |||

| СГТ - 40 - 1600 | 4,0 | |||

| СГТ - 64 - 1600 | 6,4 | |||

| СГТ - 6 - 3000 | 0,6 | |||

| СГТ - 16 - 3000 | 1,6 | |||

| СГТ - 40 - 3000 | 4,0 | |||

| СГТ - 64 - 3000 | 6,4 |

3. Вопросы к практическому занятию 3

1. Типы сепараторов, применяемых в промысловой практике.

2. Конструкция одноточного гидроциклона.

3. Конструкция и работа одноёмкостного гидроциклонного сепаратора.

4. Конструкция и работа нефтегазового сепаратора типа НГС.

5. Конструкция сепаратора тарельчатого типа СГТ.

Литература [1, 3, 5]

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 4

Типы и конструкции резервуаров (1 час)

Теоретическая часть

Для накопления, кратковременного хранения, подготовки и хранения нефти служат резервуарные парки – группа резервуаров, сосредоточенных в одном месте. По назначению они подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары предназначены для хранения обводненной нефти. В технологических резервуарах осуществляется предварительный сброс пластовой воды. Товарные резервуары предназначены для хранения обезвоженной и обессоленной нефти.

По расположению нефтяные резервуары подразделяются на надземные, подземные, полуподземные. По материалу, из которого они изготовлены, подразделяются на металлические и железобетонные. Обычно наземные резервуары – металлические, а подземные и полуподземные – железобетонные.

Вертикальные цилиндрические стальные резервуары типа РВС представляют собой сварную конструкцию из стальных листов толщиной от 4 до 14 мм. Основные элементы вертикального стального резервуара – днище, корпус и крыша. Днище резервуара сварено из листов толщиной до 5 мм, расположено на фундаменте в виде песчаной подушки и имеет уклон от центра к периферии, равный 2 %. Уклон днища необходим для стока и удаления отделившейся в резервуаре пластовой воды. Корпус резервуара изготовляют в виде поясов, которые могут соединяться между собой тремя способами: ступенчатым, телескопическим и встык.

Толщина поясов или одинакова по высоте, или возрастает к низу.

Крыши вертикальных стальных резервуаров применяются трех типов: плоские, конические и сферические. Резервуары с плоскими крышами имеют наименьшее газовое пространство, поэтому в них меньше потери нефти от испарения. Технологическая характеристика вертикальных стальных резервуаров приведена в таблице 4.1.

Таблица 4.1 – Технологическая характеристика вертикальных стальных

резервуаров

| Тип резервуара | Фактический объём, м3 | Внутренний диаметр нижнего пояса, мм | Высота корпуса, мм | Масса, кг |

| РВС -100 | ||||

| РВС -200 | ||||

| РВС -300 | ||||

| РВС -400 | ||||

| РВС -700 | ||||

| РВС -1000 | ||||

| РВС -2000 | ||||

| РВС -3000 | ||||

| РВС -5000 | ||||

| РВС -10000 |

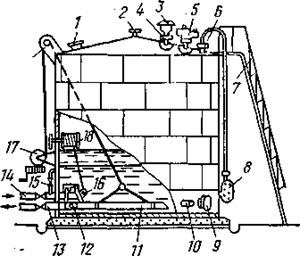

На резервуаре (рис. 4.1) установлено следующее оборудование: верхний световой люк 1, вентиляционный патрубок 2, гидравлический предохранительный клапан 3, огневой предохранитель 4, дыхательный клапан 5, замерный люк 6, лестница 7, указатель уровня 8, люк-лаз 9, сифонный кран 10, подъемная труба 11, шарнир 12, раздаточный патрубок 13, приёмный патрубок 14, перепускное устройство 15, хлопушка 16, лебедка 17, управление хлопушкой 18 и роликовый блок 19.

Наполнение резервуаров нефтью осуществляется через приемный патрубок 14. С внутренней стороны резервуара на приёмном патрубке установлена хлопушка 16, предназначенная для предотвращения утечки нефти из резервуара при неисправности задвижек или порыве трубопровода.

Рисунок 4.1. – Схема расположения оборудования стальных

вертикальных цилиндрических резервуаров

При наполнении резервуара крышка хлопушки открывается под напором поднимающего потока, а при прекращении поступления нефти она захлопывает приемный патрубок. Иногда приемный патрубок соединяют не только с приемным, но и с раздаточными трубопроводами, наполнение и опорожнение резервуара ведут через один приемный патрубок. При этом во время опорожнения хлопушка открывается с помощью управления хлопушкой 18, которая представляет собой барабан с тросом, установленный внутри резервуара, а штурвал вынесен наружу резервуара. Для обеспечения открывания задвижки используют перепускное устройство 15, позволяющее выравнить давление до и после хлопушки.

Опорожнение резервуара может осуществляться и через раздаточный патрубок 13, к внутреннему концу которого на шарнире 12 присоединена подъемная труба 11. Подъемная труба предназначена для откачки нефти из резервуара с любой необходимой высоты. Трубу поднимают лебёдкой 17 с помощью троса, перекинутого через роликовый блок 19, а опускают под собственным весом. Будучи поднятой выше уровня нефти подъемная труба предотвращает возможные утечки при выходе из строя задвижек или порыве трубопровода. Диаметры приёмных и раздаточных патрубков в зависимости от расхода нефти колеблются в пределах 150-700 мм, так, чтобы скорость движения нефти в приёмных и раздаточных трубопроводах составляла 0,5 – 1,0 м/с.

Сифонный кран 10 предназначен для вывода из резервуара свободной пластовой воды. Угловой патрубок сифонного крана может с помощью поворотной ручки осуществлять вывод пластовой воды с заданной высоты. Поддержание в резервуаре некоторого слоя воды, так называемой водяной подушки, необходимо для предотвращения утечек нефти при появлении неплотности днища. Поворотом углового патрубка в нижнее положение можно полностью удалить пластовую воду из резервуара. Сифонные краны выпускаются двух типов: СК-50 для резервуаров объёмом до 4000 м3 и СК-80 для резервуаров большего объёма. Условные диаметры сифонных кранов соответственно равны 50 и 80 мм. Верхний световой люк 1 предназначен для проветривания и освещения внутреннего объёма резервуара во время ремонта и зачистки.

Вентиляционный патрубок 2 предназначен для полного удаления паров нефти при ремонтных работах.

Дыхательный клапан 5 предназначен для выпуска воздуха с парами нефти при подъёме уровня нефти в резервуаре и ввода воздуха внутрь резервуара при снижении уровня нефти. Изменение уровня нефти происходит при наполнении и опорожнении резервуара – большие дыхания резервуара, а при температурных расширениях и уменьшениях объёма нефти в процессе суточных колебаний температуры воздуха – малые дыхания резервуара.

Резервуары с плавающей крышей предназначены для хранения лёгких нефтей с целью снижения потерь нефти от испарения. Крыша, плавающая на поверхности нефти, исключает газовое пространство в резервуаре, отсутствуют большие и малые дыхания и связанные с ними потери лёгких углеводородов.

Железобетонные резервуары по сравнению со стальными обладают следующими преимуществами: расход стали на 1 м3 объёма железобетонных резервуаров примерно в 2 раза меньше, чем стальных; вследствие малой теплопроводности бетона потери нефти от испарения при малых дыханиях резервуара значительно меньше (в 8-12 раз). Железобетонные резервуары бывают цилиндрические и прямоугольные. Наибольшее распространение получили цилиндрические резервуары.

Один из основных недостатков железобетонных резервуаров – это высокая проницаемость нефти через бетон, что устраняется применением различных герметизирующих покрытий.

4 Вопросы к практическому занятию 4.

1. Типы и конструкция резервуаров.

2. Деление резервуаров по назначению.

3. Оборудование резервуаров.

4. Эксплуатация резервуаров.

Литература [1, 3, 4, 5]

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 5

Коррозия трубопроводов и способы её предупреждения (1 час)

Теоретическая часть

Коррозия – это процесс разрушения металла в результате электрохимического или химического воздействия окружающей среды. Для промысловых трубопроводов различают наружную и внутреннюю коррозию.

Химическая коррозия внутренней поверхности труб происходит при добыче сернистых нефтей, которые разрушают металл. Химическая коррозия характеризуется равномерным разрушением металла по всей поверхности. Она обычно менее интенсивная, чем электрохимическая.

Природа электрохимической коррозии состоит в том, что металл трубы не химически чистый элемент, а технический сплав, в котором содержатся вкрапления элементов, отличающихся по своей активности. Когда поверхность металла смочена полярной (электропроводной) жидкостью – водой, то между вкраплениями, отличающимися по активности, возникает электрический ток. При соприкосновении с полярной водой атомы металла, расположенные на поверхности, подвергаются воздействию силового поля молекул воды. Это взаимодействие может быть настолько сильным, что происходит ослабление связи атома металла со своими внешними электронами и ион металла (Fe2+) с более активного вкрапления, несущий положительный заряд, покидает узел кристаллической решетки и переходит в воду. При этом на поверхности более активного вкрапления металла (анодного участка) остаются освобождающиеся электроны 2е, перемещающиеся по металлу к менее активным вкраплениям (катодный участок).

На катодных участках эти электроны взаимодействуют с кислородом и в результате его ионизации происходит образование гидроксильной группы ОН , несущей отрицательный заряд.

2е + 1/2О2 + Н2О = 2ОН-,

ионы Fe2+ взаимодействуют в растворе с образованием закиси железа

Fe2++ 2 ОН - = Fe (ОН)2;

при наличии в воде свободного кислорода закись железа окисляется до окиси железа, которая выпадает в осадок:

О2 +4 Fe (ОН)2 + 2 Н2 → 4Fe (ОН)3↓

Интенсивность протекания электрохимической реакции в основном зависит от водородного показателя pН среды. Если pН < 7 – среда кислая, если pН > 7 - щелочная, а при pН =7 – нейтральная. Среда считается сильно коррозионно-агрессивной, если pН < 4. Наличие в пластовой воде сероводорода Н2S и углекислого газа СО2 сильно повышает кислотность среды, поэтому эти вещества считаются коррозионно-агрессивными.

Электрохимическая коррозия существенно увеличивается при наличии блуждающих электрических токов.

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные. Пассивные способы защиты предусматривают изоляцию наружной поверхности трубы от контакта с грунтовыми водами и от блуждающих электрических токов, которая осуществляется с помощью противокоррозионных диэлектрических покрытий, обладающих водонепроницаемостью, прочным сцеплением с металлом, механической прочностью.

Для изоляции промысловых трубопроводов применяют покрытия на битумной основе и на основе полимеров. Для повышения прочности и долговечности битумных покрытий используют бризол и стекловолокнистые материалы.

Активные способы защиты трубопроводов от наружной коррозии предусматривают создание такого электрического тока, в котором весь металл трубопровода становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной способы защиты трубопроводов от наружной коррозии – катодная и протекторная. Дополнительно размещаемый в грунте металл как в катодной, так и в протекторной защите, подвергается разрушению, а наружная коррозия трубопроводов не происходит.

Способы предупреждения внутренней коррозии трубопровода подразделяют на механические, химические и технологические.

К механическим способам относятся покрытия внутренней поверхности трубопровода различными лаками, эпоксидными смолами, цинко-силикатными покрытиями.

Химический способ – применение ингибиторов коррозии. Наиболее эффективные ингибиторы коррозии И-1-А и ИКСГ-1. Эффективность их защитного действия составляет 95 - 98 %.

Таблица 5.1 – Расход ингибитора коррозии зависит от скорости коррозии

| Скорость коррозии, мм/год | до 0, 55 | 0,55 - 1,1 | 1,1 |

| Расход ингибитора, г/ м3 | 50-70 | 80-100 | 120 – 150 |

Блочные автоматизированные установки для приготовления и дозировки деэмульгаторов и ингибиторов коррозии типа БР-2,5, БР – 10, БР-25 могут быть использованы в любой точке трубопровода промысловой системы сбора и подготовки нефти на участке от скважин до установки комплексной подготовки нефти.

Таблица 5.2 – Техническая характеристика блочных автоматизированных

установок

| Параметры | Тип установки | ||

| БР-2,5 | БР-10 | БР-25 | |

| Размер дозы, г/т | 10-50 | 10-50 | 10-50 |

| Пропускная способность сырьевого трубопровода, т/сут. | 500-1000 | 1000-5000 | 5000-10000 |

| Наибольшая подача насоса, л/ч | 2,5 | ||

| Наибольшее давление нагнетания, МПа: при дозировке концентрированных реагентов; при дозировке водных растворов реагентов. | - | - | |

| Кинематическая вязкость реагентов, м2/с не более | 0,85 · 10-3 | 0,85 · 10-3 | 0,85 · 10-3 |

| Температура дозируемого реагента, ˚С | 20-60 | 20-60 | 20-60 |

| Температура окружающей среды, ˚С | -40 ÷ +50 | -40 ÷ +50 | -40 ÷ +50 |

| Масса, кг |

Установки типа БР-2,5, БР-10 смонтированы на раме-санях в теплоизоляционной будке, которая герметично разделена на два отсека: технологический и отсек системы контроля и управления. Отсеки обогреваются взрывозащищенными электронагревателями. В технологическом отсеке смонтирована технологическая ёмкость с вмонтированным трубчатым электронагревателем, шестеренный и дозировочные насосы, запорно-регулирующая арматура и датчики системы контроля и управления. Технологическая ёмкость предназначена для хранения и подогрева реагента. С помощью шестеренного насоса заполняют ёмкость, проводят периодическую циркуляцию реагента по линии ёмкость-насос-ёмкость для поддержания постоянной его концентрации в ёмкости и предотвращения загустевания ингибитора коррозии. Шестеренный насос включается и выключается автоматически по заданной программе.

Дозировочным насосом непрерывно подают реагент в трубопровод. Размер дозы регулируют вручную поворотом лимба регулировочного механизма.

Установка типа БР-25 состоит из двух автономных блоков - технологического блока и ёмкости, каждый блок смонтирован на раме-санях. В технологическом отсеке смонтированы дополнительно резервный насос-дозатор, насос для воды и смеситель. Подавая в смеситель в определенных соотношениях воду и концентрированный реагент, в установке можно приготовить и дозировать водный раствор реагентов заданной концентрации.

5 Вопросы к практическому занятию 5.

1. Наружная и внутренняя коррозия.

2. Конструкция одноточного гидроциклона.

3. Природа электрохимической коррозии.

4. Способы защиты трубопроводов.

5. Способы предупреждения внутренней коррозии.

6. Блочные автоматизированные установки.

Литература [1, 2, 3]

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 6

Путевые подогреватели, их конструкции и применение (1 час)

Теоретическая часть

При движении в трубопроводе нефти и воды может образоваться трудноразделимая смесь этих жидкостей, называемая нефтяной эмульсией. В большинстве случаях при добыче нефти образуются эмульсии типа «вода в нефти». Отличительной особенностью их является то, что вода в виде мельчайших капелек располагается внутри нефти.

Способы разрушения нефтяных эмульсий на промыслах заключаются в воздействии на защитную оболочку капли воды, приводящем к уменьшению прочности этой оболочки и к слиянию капелек воды. К основным из этих способов относятся: а) подогрев эмульсии; б) ввод в нее деэмульгаторов; в) применение электрического поля и др.

Для подогрева продукции скважин в выкидных линиях применяют в качестве устьевых подогревателей блочную газовую печь типа УН-0,2 и подогреватели нефти типа ПТТ-0,2, а для подогрева продукции скважин в нефтегазосборных коллекторах – путевые подогреватели типа ПП-0,4,

ПП-0, 63 и ПП-1,6, а также трубопроводные обогреватели типа ПТ.

Путевые подогреватели типа ПП-0,4, ПП-0, 63 и ПП-1,6 представляют собой печи блочные с водяным теплоносителем. Они состоят из цилиндрической горизонтальной ёмкости 15 с трубным змеевиком 17 и топочного устройства, включающего газовую горелку 12 с запальником, жаровую трубу 16 и дымовую трубу 8. Межтрубное пространство ёмкости 15 заполнено теплоносителем, в качестве которого используют воду или вводный раствор диэтилгликоля. Ёмкость установлена на основании 19 сварной конструкции.

Рисунок 6.1 – Путевой подогреватель ПП-0,63

На её наружной поверхности размещены патрубки подвода и отвода нефти или нефтяной эмульсии 1и 2, ртутный термометр 3, лестница 4, патрубки для подвода 5 и отвода 18 воды, расширительный бачок 6, опора дымовой трубы для её установки в транспортное положение, продувная свеча 9, указатель уровня 10, ограждение 11, газовый коллектор 13 с кожухом 14. Теплота, выделяемая при сгорании газа в жаровой трубе, расположенной внутри ёмкости 15, подогревает нефть или нефтяную эмульсию, прокачиваемую по трубному змеевику.

Путевые подогреватели ПП-0,4 и ПП-0,63 оборудованы одним топочным устройством и одним трубным змеевиком, а путевой подогреватель ПП-1,6 оборудован двумя топочными устройствами, расположенными на двух днищах, и двумя трубными змеевиками, соединенными последовательно.

Таблица 6.1 – Техническая характеристика путевых подогревателей

| Параметры | Подогреватели марки | ||

| ПП-0,4 | ПП-0,63 | ПП-1,6 | |

| Пропускная способность по жидкости, т/сут. | |||

| Номинальная тепловая мощность, МВт | 0,46 | 0,73 | 1,86 |

| Объём ёмкости, м3 | |||

| Рабочее давление, МПа: жидкости в змеевике, топливного газа перед горелкой | 5,0 0,07-0,15 | 6,4 0,07-0,15 | 6,4 0,18 |

| Расход топливного газа, м3/ч | |||

| Масса, т | 12,45 | 12,9 | 44,6 |

Рисунок 6.2 – Подогреватель трубопроводный ПТ-160/100 М

Путевые подогреватели оснащены приборами контроля и автоматического регулирования – техническими термометрами, электроконтактными термометрами, манометрами, указателем уровня, регулятором температуры и регулятором давления. Путевой подогреватель типа ПП-1,6 оснащены также системой автоматики «Сигнал», состоящей из сигнализатора пламени «Пламя 1» и блока автоматики безопасности УАБ, электроимпульсного запальника и отключающегося клапана.

Подогреватель трубопроводный ПТ-160/100 М представляет собой трубчатую радиально-конвективную печь, состоящую из совмещенной камеры, выполненной в виде цилиндрической ёмкости 6 и установленных на данном основании 12 сварной конструкции и калорифера, выполненного из труб с продольным оребрением 10, расположенных над пламераспределителем 11, и труб с витым оребрением 8. Опорой для калорифера служит решетка 16. Радиально-конвективная камера снаружи окружена обтекателем 15, предназначенным для создания системы вентиляции, а также для теплоизоляции. Топливный газ поступает в обогреваемый шкаф 4, внутри которого находится топливная обвязка 5 с приборами контроля и автоматики. На газо-воздушном коллекторе 7, подводящем газ к пламераспределителю 11, установлен пламепреградитель 9, исключающий проникновение пламени в топливный шкаф. Приготовленная в инжекторных горелках смесь поступает в пламераспределитель, на выходе отверстия которого она сгорает. Тепло передается через трубы калорифера продукции.

Дымовые газы выходят через дымовые трубы 1, закрепленные растяжками 2. В нижней части дымовых труб расположены дымовые отсекатели 3, предназначенные для более полного использования тепла уходящих дымовых газов при обогреве топливного шкафа 4. Для повышения безопасности и дополнительного подсоса воздуха, необходимого для горения, в радиально-конвективной камере предусмотрены взрывные окна, снабженные щелевыми кассетами 13. В обтекателе 15 имеется окно 14 для переносного запальника и наблюдения за процессом горения.

Подогреватель оснащен приборами контроля и автоматического регулирования основных параметров, сигнализации о состоянии установки.

Техническая характеристика подогревателя трубопроводного типа ПТ-160/100М приведена в таблице

Таблица 6.2 – Техническая характеристика подогревателя трубопроводного типа ПТ-160/100М

| Параметры | |

| Пропускная способность по жидкости, т/сут | |

| Номинальная тепловая мощность, МДж/ч | |

| Условный диаметр труб калорифера, мм | |

| Рабочее давление, МПа: нагреваемой жидкости топливного газа перед редуктором | 1,6 1,2 |

| Температура нагрева, 0С | |

| Расход топливного газа, м3/ч | |

| Масса, кг |

Температура нагрева не должна превышать температуру разложения деэмульгатора, вводимого в трубопровод для разрушения нефтяной эмульсии.

6. Вопросы к практическому занятию 6.

1. Назначение путевых подогревателей.

2. Конструкция путевых подогревателей и их технологические характеристики.

3. Путевые подогреватели ПП-04; ПП-0,63 и ПП-1,6.

4.Применение подогревателя трубопроводного ПТ-160/100М

Литература [1, 3, 5]

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7

Установки комплексной подготовки нефти (1 час)

Теоретическая часть

Подготовка нефти на промыслах заключается в отделении от нефти пластовой воды, механических примесей и солей, а также легких газообразных углеводородов. Отделение от нефти легких газообразных углеводородов стабилизирует нефть и снижает её испаряемость. От качества подготовки нефти зависят эффективность и надежность транспорта нефти, качество полученных из неё продуктов. Повышенное содержание в товарной нефти воды, хлористых солей и механических примесей способствует более интенсивному коррозионному износу трубопроводов, оборудования перекачивающих станций и аппаратов нефтеперерабатывающих заводов, снижает пропускную способность трубопроводов.

В зависимости от содержания в товарной нефти воды, хлористых солей и механических примесей они разделены на три группы.

Таблица 7.1 – Группы товарных нефтей

| Показатели | Норма для группы | ||

| I | II | III | |

| Содержание воды, %, не более | 0,5 | ||

| Содержание хлористых солей, мг/л | |||

| Содержание механических примесей, %, не более | 0,05 | 0,05 | 0,05 |

| Давление насыщенного пара при температуре нефти, кПа, не более | 66,66 | 66,66 | 66,66 |

На нефтяных месторождениях эксплуатируются следующие установки обезвоживания и обессоливания нефти:

– термохимические установки обезвоживания нефти (ТХУ);

– электрообессоливающие установки (ЭЛОУ);

В термохимической установке обезвоживания нефти (рис. 7.1) сырую нефть I из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается и в процессе её турбулентного перемешивания в насосе, и при движении по трубному змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение бронирующих слоёв асфальто-смолистых веществ. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до температуры 120 0С (при повышенном давлении, чтобы не допустить вскипания воды).

Рисунок 7.1 – Технологическая схема термохимической установки обезвоживания нефти

При меньших температурах нагрева вместо трубчатой печи можно использовать пароподогреватель. Оптимальной температурой нагрева считается такая, при которой кинематическая вязкость нефтяной эмульсии составляет 4 ∙ 10-6м2/с. Неустойчивая эмульсия из трубной печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подаётся в поток сырой нефти перед резервуаром 1 (пунктирная линия).

В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии. Отделившаяся в резервуаре вода насосом откачивается на установку по подготовке сточных вод. Наиболее эффективным считается способ обессоливания на электрообессоливающей установке (рис. 8.2). При этом вводится ступень теплохимического обезвоживания. Сырая нефть I из сырьевого резервуара 1 насосом 2 прокачивается через теплообменник 3 и подогреватель 4 и поступает в отстойник 5.

Перед насосом 2 в нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластовой воды.

Из отстойника 5 в нефть с содержанием воды до 1 – 2 % направляется в электрогидратор 8. При этом перед электрогидратором в поток нефти вводят пресную воду III и деэмульгатор II, так что перед обессоливанием обводненность нефти в зависимости от содержания солей доводится до 8-15 %. Соли растворяются в пресной воде и после отделения воды от нефти в электрогидраторе нефть становится обессоленной.

Сверху электрогидратора 8 выходит обезвоженная и обессоленная нефть, которая, пройдя промежуточную ёмкость 7, насосом 6 прокачивается через теплообменник 3, подогревая сырую нефть, и направляется в резервуар 9 товарной нефти. Вода IV, отделившаяся от нефти в отстойнике 5 и электрогидратора 8, направляется на установку по подготовке воды.

Товарная нефть V насосом откачивается в магистральный нефтепровод.

Рисунок 7.2 – Технологическая схема электрообессоливающей установки

7. Вопросы к практическому занятию 7.

1. Требования к качеству нефти.

2. Процесс подготовки нефти.

3. Технологическая схема обезвоживания нефти.

4. Применение реагентов-деэмульгаторов.

5. Технологическая схема обессоливания нефти.

Литература [2, 3, 5]

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная литература

1. Лутошкин, Г. С. Сбор и подготовка нефти, газа и воды [Текст]: учеб. для вузов / Г. С. Лутошкин. – М.: Альянс, 2006. – 319 с.

2. Щуров, В. И. Технология и техника добычи нефти [Текст]: учеб. для вузов / В. И. Щуров. – М.: Альянс, 2006. – 510 с.

Дополнительная литература

3. Медведев, В. Ф. Сбор и подготовка нефти и воды [Текст] / В. Ф. Медведев. – М.: Недра, 1986. – 221 с.

4. Галонский, Н. П. Борьба с парафином при добыче нефти. Теория и практика [Текст] / Н. П. Галонский. – М.: Гостоптехиздат, 1955.

5. Гужов, А. И. Совместный сбор и транспорт нефти и газа [Текст] / А. И. Гужов. – М.: Недра, 1973.

Методические указания к практическим занятиям по дисциплине

«Сбор и подготовка нефти на промыслах»

для студентов специальности 130503 (090600) «Разработка и эксплуатация нефтяных и газовых месторождений»

Составители: В.Ф. Сизов

Л. М. Зиновьева

Л. Н. Коновалова

Редактор

—————————————————————————————————

Подписано в печать. Формат 60´84 1/16

Дата публикования: 2015-10-09; Прочитано: 5615 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!