|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Проходка восстающих обычным способом

|

|

Таблица 5 - Толщина стен и сводов бетонной крепи

| Ширина выработки в свету, м | Коэффициент крепости пород f | |||||

| 4-6 | 7-9 | |||||

| Толщина крепи, мм | ||||||

| в своде | в бортах | в своде | в бортах | в своде | в бортах | |

| 1,800-2,4 2,401-3,4 3,401-4,4 4,010-4,6 4,601-5,0 5,001-5,2 5,201-5,4 |

5 НАБРЫЗГБЕТОННАЯ КРЕПЬ

Набрызгбетонная крепь (рисунок 4) возводится в крепких трещиноватых породах для предохранения их от выветривания и предотвращения от отдельных вывалов. Набрызгбетонное крепление выполняет функции в изолировании породы от шахтной атмосферы исключается их выветривание. Толщина крепи принимается одинаковой по всему периметру выработки. Проектная марка набрызгбетона 300-400. Для получения набрызгбетона используется цемент и песок при их соотношении 1:3 до 1:5 песок и мелкий щебень. Цемент рекомендуется марки не ниже 400. Песок не должно быть комков глины, суглинков.

Рисунок 4 - Конструкция набрызгбетонной крепи

Толщина слоя набрызгбетонной крепи в зависимости от крепости пород представлена в таблице 6.

Таблица 6 - Толщина набрызгбетонной крепи

| Коэффициент крепости пород f | Толщина крепи, см |

| 7 – 9 | 4 – 6 |

| 10 – 12 | 3 – 5 |

| более 12 | 2 - 3 |

Для ускорения твердения в бетон добавляют фтористый натрий, тонкомолотый алюминиевый спек и другие компоненты в количестве 2-5% от массы цементы.

Для механизации набрызгбетонных работ (торкретирования) корпорация «Нормет» предлагает ряд специализированных самоходных машин для набрызгбетонных работ серии Спреймек:

- серия Спреймек 6050 для выработок горнорудных предприятий и проходки туннелей малого сечения (рисунок 5.52);

- серия Спреймек 7110 для проходки туннелей среднего и переменного сечения;

- серия Спреймек 9150 для возведения набрызгбетонной крепи больших подземных пространств и разнообразных высотно-подземных работ;

- серия Спреймек 2000 Буминг для роботизированного возведения арочно-набрызгбетонной крепи в больших транспортных туннелях и подземных сооружениях.

Все машины Спреймек могут поставляться в модификации WPC (со встроенным компрессором) или WP (без компрессора). Машины серии 6050 также могу поставляться в модификации W, то есть с приводом всей гидравлики от дизельного двигателя.

Рисунок 5 - Самоходная самоходная машина для торкретирования выработок высотой до 6 м серии Спреймек 6050 и машина для смешивания, доставки бетона к месту торкретирования Утимек 1500 корпорации «Нормет»

Для торкретирования горных выработок на Малеевском руднике применяется самоходная машина с дизельным двигателем, оснащенная гидродинамической передачей, с приводом на четыре колеса и рулевым управлением на гидроприводе Spraymec 605WPC.

Техническая характеристика самоходной машины для торкретирования выработок Spraymec 605WPC приведена в таблице 5.47.

Система дозирования ускорителя схватывания Нордозер 900 производит точное дозирование подачи ускорителя пропорционально объему бетонной смеси с отображением текущего расхода на мониторе. Пропорция дозирования ускорителя для различных бетонных смесей могут быть введены в память блока управления.

Таблица 7 - Техническая характеристика самоходной машины для торкретирования выработок Spraymec 605WPC

| Наименование характеристики | Значение характеристики по паспорту |

| Тип двигателя | Deuts F6L912W |

| Мощность при 2500 об/мин, кВт | |

| Основные габариты: | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Рабочая масса, кг |

Для смешивания, доставки бетона к месту торкретирования и загрузке его в машину Spraymec 605WPC на руднике используется самоходная машина с дизельным двигателем, гидродинамической трансмиссией, четырьмя ведущими колесами и гидравлической системой управления с центральной осью поворота Uttimec 1500 trancmixer.

Техническая характеристика самоходной машины Uttimec 1500 trancmixer приведена в таблице 8.

Таблица 8 - Техническая характеристика самоходной машины Uttimec 1500 trancmixer

| Наименование характеристики | Значение характеристики по паспорту |

| Тип двигателя | Deuts ВF4М1013С |

| Мощность при 2300 об/мин, кВт | |

| Очиститель выхлопных газов | Электролитический фильтр ECS, водяной газоочиститель |

| Основные габариты: | |

| Длина, мм | |

| Ширина, мм | |

| Высота, мм | |

| Рабочая масса, кг | |

| Объем смесителя, м3 | 5,0 |

| Регулируемая скорость вращения барабана смесителя, об/мин | 0-13 |

| Производительность насоса мокрого торкрет-бетона, м3/час | |

| Продолжительность разгрузки одного бетоновоза, ч | 1,5 |

| Суммарная производительность, м3 | 50-100 |

| Количество отскока, % |

Бетоно-растворный узел (рисунок 6) предназначен для замешивания бетона и загрузки в машину Uttimec 1500 trancmixer и состоит из шнекового смесителя и шнекового дозатора цемента. Производительность бетоно-растворного узла 2 м3/ч.

Рисунок 6 - Аппаратурно-технологическая схема производства набрызг-бетонной крепи

6 ШТАНГОВАЯ КРЕПЬ

Штанговая крепь (рисунок 7) применяется в качестве самостоятельной крепи. Для крепления предусматриваются штанги, контактирующие с породами по всей длине посредством связующей массы. В качестве связующей массы используется цементно-песчаная смесь составов: 1:1 и 1:2. Возможно использование полимерных составов. Необходимым условием надежности штанговой крепи является полное заполнение шпура связующей массой после введения в него стержня штанги и соблюдение проектных (паспортных) параметров крепи в целом.

Рисунок 7 - Конструкция штанговой крепи

Сущность крепления горных выработок штанговой крепью заключается в том, что слои непосредственной кровли подшиваются к более прочной основной кровле или скрепляются между собой штангами. Скрепление пород кровли осуществляется металлическими, железобетонными, деревянными или сталеполимерными штангами.

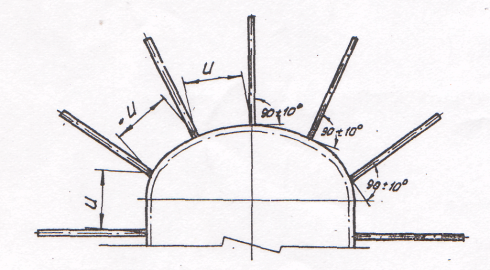

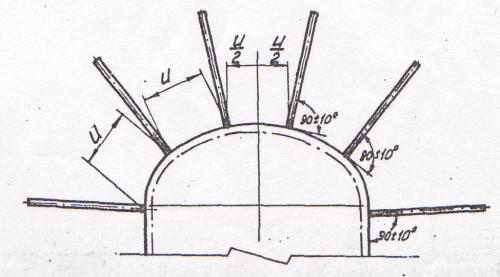

При расчете параметров штанговой крепи диаметр стержня штанги принят равным 16 мм. Штанги располагаются по квадратной сетке, т. е. расстояние между штангами в ряду и расстояние между рядами штанг в проекте принято одинаковым (рисунок 7).

Длина штанг (рисунок 8) определяется по эмпирической формуле, хорошо согласующейся с данными практики:

L = (B1 /  ) + k1, (3)

) + k1, (3)

где B1 - ширина выработки, м;

f - коэффициент крепости пород по шкале проф. М.М. Протодьяконова;

k1 - коэффициент, принимаемый равным 0.4-0,5 при ширине выработки B1 < 3,5 м и 0,15-0,20 при B1> 3,5 м.

а)

б)

Рисунок 8- Размещение штанг при нечетном их количестве (а) и при четном их количестве (б)

Рисунок 9 - Конструкция железобетонной штанги

Конструкция опорной плитки для штанговой крепи представлена на рисунке 9.

а-квадратная; б-треугольная

Рисунок 10 - Опорная плитка

Типоразмеры опорных плиток приведены в таблице 9.

Таблица 9 - Типоразмеры опорных плиток и расход стали

| Размер а, мм | Толщина, мм | ||

| Расход стали на 1 плитку, кг | |||

| квадратная | |||

| 0,62 | 0,78 | 0,94 | |

| Продолжение таблицы 9 | |||

| 0,69 | 0,86 | 1,03 | |

| 0,75 | 0,94 | 1,13 | |

| треугольная | |||

| 0,53 | 0,66 | 0,79 |

Цементно-песчаный раствор для установки железобетонных штанг:

- марка цемента, не ниже 400;

- крупность зерен песка, мм, не более 3;

- вода с водородным показателем рН и содержанием сульфатов (в пересчете на SO4) от массы воды, не более 1;

- состав смеси (цемент:песок) 1:1, …, 1:2;

- водоцементное отношение 0,40-0,45.

Расход цементно-песчаного раствора на установку 1 комплекта железобетонных штанг (таблица 10) рассчитан с учетом полного заполнения шпура.

Таблица 10 - Расход цементно-песчаного раствора

| Длина штанги, м | Диаметр шпура, мм | ||||

| Объем раствора, л | |||||

| 1,2 | 0,96 | 1,32 | 1,50 | 1,65 | 1,98 |

| 1,3 | 1,04 | 1,43 | 1,62 | 1,79 | 2,14 |

| 1,4 | 1,12 | 1,54 | 1,75 | 1,93 | 2,31 |

| 1,5 | 1,20 | 1,65 | 1,87 | 2,08 | 2,48 |

| 1,6 | 1,28 | 1,76 | 2,00 | 2,21 | 2,64 |

| 1,7 | 1,36 | 1,87 | 2,12 | 2,34 | 2,80 |

| 1,8 | 1,44 | 1,98 | 2,25 | 2,48 | 2,97 |

| 1,9 | 1,52 | 2,09 | 2,37 | 2,62 | 3,14 |

| 2,0 | 1,60 | 2,20 | 2,50 | 2,76 | 3,30 |

| 2,1 | 1,68 | 2,31 | 2,62 | 2,90 | 3,46 |

| 2,2 | 1,76 | 2,42 | 2,75 | 3,04 | 3,63 |

| 2,3 | 1,84 | 2,53 | 2,87 | 3,17 | 3,80 |

| 2,4 | 1,92 | 2,64 | 3,00 | 3,31 | 3,96 |

| 2,5 | 2,00 | 2,75 | 3,12 | 3,44 | 4,12 |

Расстояние между штангами по периметру выработки определяется по формуле:

U =  см, (4)

см, (4)

где Fа - площадь сечения арматурного стержня, см2.

σт - предел текучести для арматурной стали класса А-II, равный 3000 кг·с/ см2;

kп - коэффициент, учитывающий снижение прочности пород во времени, принятый равный 0,5;

в - высота свода обрушения, см;

γ - средний объемный вес породы, кг/см3;

kз - коэффициент запаса принятый равным

Номинальные сечения стержней периодического профиля для штанг указаны в таблице 11.

Таблица 11 - Номинальные сечения стержней периодического профиля для штанг

| Номинальный диаметр стержней, мм | Площадь поперечного сечения, см2 | Периметр, см | Теоретический вес 1 пог. м., кг |

| 1,54 | 4,40 | 1,21 | |

| 2,01 | 5,02 | 1,58 | |

| 2,54 | 5,65 | 2,00 | |

| 3,14 | 6,28 | 2,47 | |

| 3,80 | 6,81 | 2,98 |

Для обеспечения надежности штанговой крепи необходимо выполнение условия:

Р ≥ σт · Fа, (5)

где Р - несущая способность замка штанги, кг·с.

Высота свода обрушения в выработках определяется по формуле:

в = k2 (B1 /2 + k2 · Нпр · Сtg (90 + φ)/2 / f), (6)

где B1 - ширина выработки в проходке, м;

Нпр - высота выработки в проходке, м;

φ - угол внутреннего трения пород, град;

k2 - коэффициент структурного ослабления пород, принимаемый равным 2.

Высота свода обрушения (рисунок 10) может также определяться по методике проф. М.М. Протодьяконова:

в = а / f, м, (7)

где а - половина ширины выработки в проходке, м.

Рисунок 11- Схема к расчету высоты свода обрушения по методике проф. М.М. Протодьяконова

Значения угла внутреннего трения руд пород Малеевского месторождения приведены в таблице 12.

Количество штанг в ряду для пород с коэффициентом крепости f > 9 определяется по формуле:

Nр = (Р - (B1 + 2· h2) / U) + 1 (8)

Таблица 12 - Значения угла внутреннего трения руд пород Малеевского месторождения

| Наименование руд и вмещающих пород | Угол внутреннего трения, град |

| Песчаники | |

| Алевролиты окремненные | |

| Порфириты | |

| Порфиры кварцевые | |

| Микрокварциты (кварциты) | |

| Роговики | |

| Руды медно-цинковые сплошные | |

| Руды полиметаллические сплошные | |

| Хлорит-серицитовые сланцы |

Количество штанг в ряду для пород с коэффициентом крепости f = 4-9 определяется по формуле:

Nр = (Р - (B1 + 2· hш) / U) + 1, (9)

где Р - периметр выработки, м;

U - расстояние между штангами, м;

h2 - высота стенки выработки, м;

hш - расстояние от почвы до нижней штанги в стенках выработки, принимаемое равным 1,0-1,5 м.

Штанговая крепь может быть усилена установкой подхватов из проката или тросов с затяжкой кровли деревом или сеткой.

Механизированная установка анкерной крепи в горных породах осуществляется при помощи комплекса «Robolt» фирмы «Sandvik Tamrock» (рисунок 12, 13).

Рисунок 12 - Комплекс «Роболт Г-320»

Рисунок 13 - Комплекс «Роболт Г-330»

Наиболее используемые типы и комбинации анкерного крепления, применяющиеся в комплексе Роболт: С, Р, PC, S, SW, М, PSW, PS, CSW, СМ (С - крепление полимером; Р - крепление цементом; SW - анкеры Свеллекс; S - фрикционные анкеры; М - механическое с клином (рисунок 13).

1-цемент и арматура; 2-полимер и арматура; 3-расширительный клин; 4-клин и цемент; 5-свеллекс; 6-пружинный

Рисунок 14 - Типы и комбинации анкерного крепления, применяющиеся в

комплексе Роболт

Механизированная установка штанговой крепи в горных породах осуществляется также при помощи установки «Boltec M&L» фирмы «Аtlas Copco» (рисунок 15).

Рисунок 15 - Установка штанговой крепи установкой «Boltec M&L» фирмы «Аtlas Copco» (Швеция)

7 КОМБИНИРОВАННАЯ КРЕПЬ

Комбинированная крепь (рисунок 16) из штанг и набрызгбетона является наиболее универсальной конструкцией крепи для условий подземных рудников. В этой крепи составляющие элементы взаимно дополняют друг друга. Штанги воспринимают значительные нагрузки и вовлекают в совместную работу породы, окружающие выработку, набрызгбетонное покрытие снижает интенсивность разрушения пород с поверхности. Комбинированная крепь может быть усилена путем введения в нее металлической сетки или стальных стяжек диаметром 5-10 мм. Параметры комбинированной крепи: сетка расположения штанг, их длина и диаметр - принимаются такими же, как и в штанговой крепи, применяемой самостоятельно, толщина набрызгбетона принимается равной 2-3 см.

Рисунок 16 - Конструкция комбинированной крепи

8 АНКЕРНАЯ КРЕПЬ С ПОМОЩЬЮ ТРОСОВ

Крепление тросом - это метод, используемый для усиления пластов горной породы путем установки незатянутых стальных тросов в зацементированные скважины (рисунок 17, 18). Принцип анкерной крепи с помощью тросов заключается в дополнительном усилении естественного свода горной породы, таким образом, предотвращая обвал. Длина тросового анкера может варьировать от 1 м до 25 м.

Рисунок 17 - Установка тросовой крепи при помощи установки тросового крепления «Cabolt»

Рисунок 18 - Установка «Cabolt» фирмы «Тамрок» для механизированного тросового крепления

Полностью зацементированные тросы используются последние 10-15 лет преимущественно в горной промышленности для усиления горной породы.

Анкерная крепь с помощью тросов в основном используется для усиления следующих мест:

- стенок и кровли выемочной камеры при подэтажной выемке, разработке с закладкой;

- целиков выемочной камеры;

- восстающих выработок;

- крупных, постоянных пустот и тоннелей;

- стенок карьеров и открытых разработок.

При крупных выемках открытым забоем, например, при подэтажной выемке, стенки и кровля выемочной камеры предварительно укрепляются тросами. Это позволяет вести крупную разработку открытым способом даже в тех случаях, когда состояние горных пород относительно слабое. Таким образом, разубоживание пород уменьшается, разработка остается более рента- бельной.

При подэтажной выемке выработки могут быть проведены вокруг выемочной камеры, а затем они могут быть использованы для установки крепительных тросов. Другой вариант, что тросы могут быть установлены из выработки, находящейся в пределах выемочной камеры.

Тросовое крепление с поверхностным усилением является новым способом подэтажной выемки. Этот способ очень эффективен в условиях высокого горного напряжения и плохого состояния горных пород. Он включает как веерное, так и параллельное крепление при помощи тросов.

При веерной тросовой крепи тросы устанавливаются из подэтажного штрека. Затем концы тросов входят в зажимные цилиндры, которые крепят плиты, удерживающие стальные полосы или сетку. При параллельной тросовой крепи тросы устанавливаются параллельно стенкам выемочной камеры. Подэтажные выработки вынимаются около края соприкосновения с пустой породой.

Тросовое крепление широко используется при разработке с закладкой. Длинные тросы устанавливаются из вынутой выемочной камеры. Они усиливают и стенки, и кровлю. Длина тросов в 3-4 раза больше высоты выемочной камеры, что дает возможность вынуть 2 или 3 секции из кровли камеры до проведения повторного крепления кровли.

Техническая характеристика установок «Cabolt» приведена в таблице 13.

Таблица 13 - Техническая характеристика установок «Cabolt»

| Показатели | Установка «Cabolt» серии 500 | Установка «Cabolt» серии 600 |

| Буровая система | серии 500 | серии 600 |

| Длина анкера | 1-10 м (25 м) | 1-25 м (40 м) |

| Ходовое шасси | ТС-200 двигатель Deutz F6L 912 W | ТС-200 двигатель Deutz F6L 912 W |

| Скорость откатки | 10 км/час | 10 км/час |

| Преодолеваемый уклон | 15 град | 15 град |

Материалы тросового крепления. Трос стальный 15,2 мм в диаметре, с разрывным усилием 25 т (таблица 14). Такой трос во всем мире используется, например, при строительстве бетонных мостов. Трос цементируется раствором, и наилучшие результаты достигаются при соотношении воды и цемента, равном 0,3. Низкое соотношение воды к цементу обеспечивает хороший предел прочности затвердевшего цемента и прочную связь между цементом и тросом. В затвердевшем цементе не происходит усадок. Максимальное разрывное усилие стального троса (25 т) достигается на длине анкеровки, равной только 0,7 м.

Таблица 14 - Характеристики стального троса STD-15,2

| Диаметр, мм | Поперечное сечение, мм2 | 0,2 - предел, Н/мм2 | Разрывное усилие, Н/мм2 |

| 15,2 | 1670, минимум |

9 МЕТАЛЛИЧЕСКАЯ КРЕПЬ

Металлическую крепь применяют для крепления капитальных и подготовительных выработок со сроком службы более трех лет, проводимых в породах любой крепости.

Достоинства металлической крепи: значительная прочность, большой срок службы, легкость монтажа, возможность многократного использования, безопасность в пожарном отношении. Недостатки: сравнительно высокая первоначальная стоимость, сложность ремонта, подверженность коррозии.

В настоящее время наибольшее распространение получили трапециевидная, арочная, эллипсовидная и кольцевая крепи. В зависимости от условий работы крепь выполняется податливой или жесткой.

Трапециевидные крепежные рамы готовят из рельсов, бывших в употреблении, и балок двутаврового или швеллерного профиля. Эту крепь применяют в выработках небольшого сечения с установившимся горным давлением. Стойки крепежных рам готовят из профиля того же размера, что и верхняк.

Для изготовления арочных металлических крепей применяют сталь специальных профилей, обладающих примерно одинаковыми моментами сопротивления относительно обеих главных осей и более полно по сравнению с профилями общего назначения отвечающих условиям нагружения крепи в горных выработках. Арочная крепь состоит из арок, межарочных металлических стяжек и железобетонных или деревянных затяжек, арка - из одного верхнего сегмента и двух боковых звеньев. Концы верхнего сегмента арки телескопически входят в боковые звенья, а места соединения стягиваются хомутами (рисунок 19).

Податливость крепи достигается за счет вдвигания одного в другой концов звеньев арки в местах их соединения и составляет 320-350 мм. В период податливости с увеличением давления на крепь растет сопротивляемость крепи, так как увеличиваются распор и заклинивание боковых плоскостей профиля. Путем изменения силы зажатия хомутами скользящих стыков соединений можно регулировать степень податливости крепи.

1-арки; 2-стойки; 3-хомут; 4-гайки; 5-деревянные лежни; 6-опорные плиты; 7-стяжки из старых рельсов

Рисунок 19- Арочная податливая крепь

10 ИСКУССТВЕННЫЕ КАМНИ (КИРПИЧ, БЕТОНИТЫ И ДР.)

Кирпич, применяемый для крепления, имеет стандартные размеры 250х120х65 мм. Строительными нормами и правилами на горнопроходческие работы рекомендуется использовать среднеобожженный кирпич марок 150 и 175 с водопоглощением 10-12%. Кирпич должен быть стойким к агрессивным водам и морозостойким.

Бетонные камни разделяют на бетониты, шлакоблоки и камни из горелых пород отвалов. Бетониты готовят из бетонной смеси. Для кладки вертикальных стен им придают прямоугольную форму, а при овальном очертании - клиновидную. Масса камня при ручной кладке составляет 20-29 кг. Марка камней по СНиП должна быть не ниже 150.

Толщину крепи из искусственных камней определяют по тем же формулам, что и для бетона, и принимают с учетом стандартных размеров бетонитов или кирпича.

11Составление паспортов крепления при проходке горной выработки

Общие положения составления паспорта крепления

Проведение подземных горных выработок изменяет состояние горных пород с образованием зон повышенных и пониженных напряжений. Явления, связанные с деформацией, сдвижением, разрушением массива, давлением пород на крепь, принято называть проявлениями горного давления. Проявления горного давления зависят от горно-геологических условий и технологических особенностей разработки.

К горно-геологическим условиям относится глубина разработки, угол падения и мощность разрабатываемой залежи, структура и физико-механические свойства пород и полезного ископаемого.

К основным технологическим факторам относятся форма, размер и расположение выработок, способ и скорость их проведения, способ управления горным давлением.

Материалы, применяемые для крепления выработок, должны отвечать требованиям ГОСТ.

Крепление всех горных выработок должно производиться своевременно и в соответствии с утвержденными для них паспортами крепления и управления кровлей. Паспорта крепления и управления кровлей могут быть типовыми, но в них должны быть отражены конкретные условия по каждой проводимой выработке.

Все пустоты за крепью должны быть заложены или забучены.

Паспорта составляются начальником участка в соответствии с «Инструкцией по составлению паспортов крепления и управления кровлей горных выработок в шахтах» и утверждаются начальником или главным инженером шахты.

При ухудшении горно-геологических и производственных условий проведение выработок должно быть приостановлено до пересмотра паспорта. Рабочие и технический надзор участка до начала производства работ должны быть ознакомлены с паспортами крепления и управления кровлей под расписку.

В устойчивых и вечномерзлых породах выработки можно проходить и оставлять без крепления при сводчатой форме выработки и размерах их сечения, соответствующих утвержденным паспортам. Крепление устьев всех выработок, проходимых с поверхности, обязательно. Длина закрепленного участка устанавливается проектом. Все сопряжения наклонных и вертикальных выработок между собой и с горизонтальными выработками должны быть закреплены независимо от крепости пород; сопряжения горизонтальных выработок должны быть закреплены при неустойчивых и средней крепости породах. Необходимость крепления сопряжений горизонтальных, наклонных и вертикальных выработок на горизонтах скреперования, грохочения и на подэтажах должна устанавливаться проектом или паспортом крепления в зависимости от горно-геологических условий.

Запрещается проводить горные выработки в неустойчивых породах, если вблизи забоя не имеется сменного запаса крепежных материалов.

Паспорт крепления и управления кровлей горных выработок должен определять для данной выработки способы управления кровлей и крепления, конструкцию крепи, последовательность производства работ по управлению кровлей и креплению и их объем.

Паспорта составляются в соответствии с Едиными правилами безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом и с учетом горно-геологических и производственных особенностей данной выработки.

Паспорта составляются в двух экземплярах для каждой очистной и подготовительной выработки начальником участка и утверждаются начальником или главным инженером шахты. При изменении горно-геологических или производственных условий паспорт должен быть немедленно пересоставлен.

Паспорта находятся:

а) у начальника участка в нарядных;

б) у главного инженера шахты.

Рабочие, бригадиры, занятые возведением крепи, и технический надзор участка должны быть ознакомлены с паспортами под расписку.

11.2 Составление паспорта крепления подготовительной выработки

Паспорт должен состоять из графического материала и пояснительной записки.

Паспорт крепления подготовительной выработки.

Утверждаю:

Начальник или главный

инженер шахты

_____________________

«__» __________ 20__ год.

Комбинат, рудоуправление ________

Шахта __________________________

Участок _________________________

Наименование выработки

| Детали крепи |

| Продольный разрез выработки |

| Поперечный разрез выработки |

Характеристика выработки и крепи

1. Площадь поперечного сечения в свету, м2 ____ вчерне, м2 ____

2. Материал и конструкция крепи __________________

3. Дополнительные замечания _________________________

Расчет крепи и число рам на 1 м выработки

| Элементы крепи | Размеры крепи для стоек, верхняков, диаметр и длина в см, для металлической крепи - типоразмер и профиль | Число рам на 1 м выработки | Примечание |

| Стойки | |||

| Верхняки | |||

| Металлические арки | |||

| Затяжки | |||

| Прогоны | |||

| Металлические балки, болты |

Начальник участка _________________

«__» __________ 20__ год.

Графический материал должен содержать:

а) поперечный разрез выработки, на котором должны быть показаны: конфигурация и размеры выработки, боковые породы, расположение залежи руды по отношению к выработке, конструкция и размеры постоянной и временной крепя, расположение затяжек, вид в плане и размеры крепи, расположение откаточных путей, размеры водосточной канавки;

б) продольный разрез выработки с указанием боковых пород, крепи, расстояний между осями рам, а при проведении выработки также отставание от забоя постоянной и временной крепи;

в) детали крепи (конструкция замка при креплении рамами, дверными окладами, заделка стоек в почву и др.).

Паспорт крепления подготовительной выработки размещается на одном листе.

Пояснительная записка к паспорту крепления подготовительных выработок должна содержать:

а) характеристику боковых пород и их устойчивость;

б) обоснование выбора и описание типа и конструкции крепи;

в) расчет потребности крепежных материалов.

Примеры составления паспорта крепления показаны на рисунках 18-25.

Рисунок 20 - Паспорт крепления восстающего до 7 м сечением Sпр = 5,6 м2

Рисунок 21 - Паспорт крепления восстающего свыше 7 м

Рисунок 22 - Паспорт крепления восстающего до 7 м сечением

Sпр = 5,76 м2

Рисунок 23- Паспорт крепления горизонтальной выработки сечением

Sпр = 8,6 м2

Рисунок 24 - Паспорт крепления горизонтальной выработки сечением

Sпр = 16,4 м2

Рисунок 25 - Паспорт крепления горизонтальной выработки сечением

Sпр = 16,4 м2 (породный забой)

Рисунок 26 - Паспорт крепления горизонтальной выработки сечением

Sпр = 18,8 м2 (породный забой)

Рисунок 27 - Паспорт крепления горизонтальной выработки сечением

Sпр = 18,8 м2 (рудный забой)

12 ПРОВЕДЕНИЕ ГОРИЗОНТАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК

12.1 Поперечные сечения горных выработок

По своему пространственному положению горные выработки подразделяют на вертикальные, горизонтальные и наклонные, а по назначению - на разведочные, проводимые с целью поисков или детальной разведки месторождений полезных ископаемых, и эксплуатационные, необходимые при разработке разведанного месторождения. Последние делят на горно-капитальные, горно-подготовительные и нарезные.

Выбор формы поперечного сечения горных выработок производится в зависимости от материала, конструкции крепи, величины и направления горного давления, физико-механических свойств горных пород, пересекаемых выработкой, назначения и срока службы выработки.

Основные формы поперечного сечения горизонтальных и наклонных выработок приведены на рисунке 26.

Трапецивидная (а) - при рамной крепи (деревянной, металлической, железобетонной) и при небольшом боковом давлении.

Арочная (б, в) - при креплении выработок арочной металлической или железобетонной крепью для большого давления со стороны свода и небольшого бокового.

Сводчатая (вертикальные степы и коробовый свод) (г) - при креплении выработок монолитной бетонной или железобетонной крепью, набрызгбетонной, анкерной, комбинированной (анкерная и набрызгбетон, анкерная, металлическая сетка и набрызгбетон) для восприятия большого давления со стороны кровли или без крепления в устойчивых крепких породах.

Подковообразная (д) - при креплении выработок монолитной бетонной, железобетонной, каменной, металлической крепью для восприятия значительного давления со стороны кровли и боков.

Шатровая (е) - при креплении выработок монолитной бетонной или железобетонной крепью, анкерной крепью, комбинированной (анкерная крепь и набрызгбетон; анкерная крепь, металлическая сетка и набрызгбетон), при проведении выработок в удароопасных породах.

Круглая (ж) - при замкнутой кольцевой крепи для восприятия всестороннего давления в слабых и неустойчивых породах.

Эллипсовидная (з) - при креплении выработок монолитной бетонной или железобетонной крепью, каменной, металлической, анкерной и набрызгбетонной в условиях, когда горизонтальные напряжения в 1.5-2,0 раза превышают вертикальные, а также при проведении выработок в удароопасных породах.

12.2 Определение размеров поперечного сечения горных выработок

Форма поперечного сечения горной выработки зависит от горнотехнических условий и её назначения. Поперечное сечение горизонтальной выработки определяют графическим способом с учётом максимальных габаритов по ширине и высоте подвижного состава и минимальных зазоров, установленных правилами безопасности.

а – трапециевидная; б, в – арочная; г – сводчатая; д – подковообразная; е – шатровая; ж – круглая; з – эллипсовидная

Рисунок 28 - Формы поперечного сечения выработок

Площадь поперечного сечения откаточной выработки определяется, исходя из габаритных размеров сосудов, обеспечивающих производственную мощность в единицу времени. Затем, найденная таким образом площадь сечения выработки проверяется по фактору вентиляции.

Для выбора типа откаточных сосудов производятся следующие расчеты.

Сменная производительность участка:

т/смену, (10)

т/смену, (10)

где Аг - годовая производительность рудника, т/год;

nр - число рабочих дней в году;

ncм - количество смен в сутки;

nу - количество участков в работе.

Продолжительность движения электровозного состава в двух направлениях:

мин, (11)

мин, (11)

где L - длина откатки;

Vср - средняя скорость движения электровозного состава.

Продолжительность движения одного рейса электровозного состава складывается из продолжительности его движения (Тдв), времени, затрачиваемого в пунктах погрузки (tп) и разгрузки (tр), а также на маневры ( ):

):

, мин. (12)

, мин. (12)

Число рейсов электровозного состава в смену:

nр = Тсм/Тр, рейсов/смену. (13)

Полезный вес груженого состава будет равен:

Qp = Ауч/ nр, т/рейс. (14)

Требуемое количество вагонеток в составе:

штук, (15)

штук, (15)

где Vв - вместимость вагонетки, м3;

- плотность отбитой рудной массы;

- плотность отбитой рудной массы;

К - коэффициент заполнения вагонетки.

Тогда сменная производительность одного участка при электровозной откатке определится из выражения:

Ауч = nр · Qp, т/смену. (16)

В соответствии с выполненными расчетами выбираются шахтные вагонетки и электровоз. Основные технические характеристики шахтных электровозов контактных (рисунок 29) представлены в таблице 15.

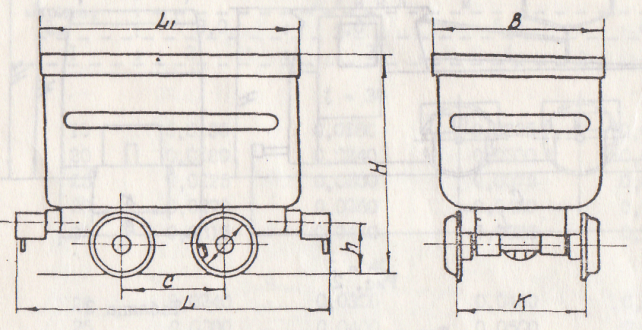

Основные технические характеристики шахтных вагонеток с глухим кузовом (рисунок 30) представлены в таблице 16

Таблица 15 - Технические характеристики шахтных электровозов контактных

| Тип электровоза | Ширина колеи К, мм | Основные размеры, мм | ||||||

| высота Н | минимальная рабочая высота Н1 | максимальная рабочая высота Н2 | жесткая база С | длина L | ширина В | ширина пантографа В1 | ||

| 3КР | ||||||||

| 4КР | - | |||||||

| 1КР-1У | ||||||||

| К10 | ||||||||

| К14 |

Рисунок 29 - Шахтный электровоз контактный

Рисунок 30 - Шахтная вагонетка с глухим кузовом

Таблица 16- Технические характеристики шахтных вагонеток с глухим кузовом

| Показатели | Тип вагонетки | |||

| ВГ-0,7 | ВГ-1,2 | ВГ-2,2 | ВГ-4,5 | |

| Емкость кузова, м3 | 0,7 | 1,2 | 2,2 | 4,5 |

| Основные размеры, мм: ширина колеи К | 600,750 | 600,750 | ||

| длина по буферам L | ||||

| длина кузова L1 | - | |||

| ширина кузова В | ||||

| высота вагонеток от головок рельсов Н | ||||

| жесткая база С | ||||

| диаметр колеса Д |

При использовании рельсового транспорта в выработках, предназначенных для транспортирования руды, по правилам безопасности должны приниматься следующие зазоры между крепью выработки, а также размещенным в них оборудованием и наиболее выступающей кромкой габарита подвижного состава:

- между наиболее выступающей частью подвижного состава и стенкой выработки - 0,7 м со стороны прохода для людей и 0,2 м с противоположной стороны при бетонной, набрызгбетонной, штанговой крепи и 0,25 м при деревянной и металлической крепях. Высота свободного прохода должна быть не менее 1,8 м;

- у разгрузочных и погрузочных пунктов 0,7 м с обеих сторон выработки;

- в местах посадки людей в пассажирские вагоны по всей длине поезда свободный проход должен быть не менее 1 м;

- зазор между встречными электровозами по наиболее выступающей кромке габарита подвижного состава не менее 0,2 м.

Параметры подвески контактного провода приведены в таблице 5.3.

Таблица 17 - Параметры подвески контактного провода

| Расстояние между подвесками на стенках, м | Искрив-ление подвески провода от оси рельсового пути, мм | Максимальная высота подвески провода от головки рельса, м | Расстояние контактного провода до крепи, мм | Расстояние от троллеедержателя до изоля- тора, мм | Секционное разъединение котактного провода, м | |||

| прямой | кривой | на прямых участках | у посадочных и разгрузочных мест | в руддворе и подобных пунктах | ||||

| 1,8 | 2,0 | 2,2 | через 500 |

При использовании самоходного оборудования в выработках, предназначенных для транспортирования руды и сообщения с очистными забоями, по правилам безопасности должны приниматься следующие зазоры:

- между наиболее выступающей частью транспортного средства и стенкой выработки - 1,2 м со стороны прохода для людей (без пешеходной дорожки) или 1,0 м со стороны прохода для людей (с пешеходной дорожкой шириной 800 мм и высотой 300 мм) и 0,5 м с противоположной стороны;

- по высоте зазор между кровлей выработки и наиболее выступающими частями машины должен быть не менее 500 мм.

Для выбора марки самоходной погрузочно-доставочной машины (ПДМ) производятся следующие расчеты.

Расчетная сменная производительность по руде ПДМ, не оборудованных пультом дистанционного управления, определяется согласно общесоюзным нормам технологического проектирования подземного транспорта:

Qсм = (60 · Тс · Zр · Квс) / (Тд · Кн), т/смену, (17)

где Тс - продолжительность рабочей смены, ч;

Zр - расчетная загрузка машины рудой, т.

Zр = Кк · Ек · ρр / Кр, т, (18)

где Кк - коэффициент загрузки ковша по объему;

Ек - емкость ковша, м3;

ρр - плотность руды, т/ м3;

Кр - коэффициент разрыхления;

Квс - коэффициент внутрисменного использования машин;

Тд - продолжительность рейса самоходной ПДМ, мин.

Тд = Тр + Тз + Тм + Тг + Тп, мин, (19)

где Тр - продолжительность разгрузки, Тр = 1 мин;

Тз - продолжительность загрузки, Тз = 2 мин;

Тм - время, затрачиваемое на маневры, Тм = 3 мин;

Тг - продолжительность движения машины, груженой рудой, мин.

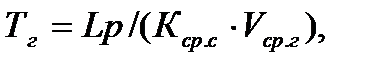

Тг = Lр / (Кср.с · Vср.г), мин, (20)

где Lр - расстояние доставки отбитой руды, м;

Кср.с - коэффициент среднеходовой скорости, Кср.с = 1;

Vср.г - средняя скорость движения груженной машины, Vср.г = 125 м/мин;

Тп - продолжительность движения порожней машины, мин.

Тп = Lр / (Кср.с · Vср.п), мин, (21)

где Vср.п - средняя скорость движения порожней машины, Vср.п = 200 м/мин;

Кн - коэффициент неравномерности работы при наличии аккумулирующих емкостей (рудоспусков, холостой пробег к камерам и т.п.), Кн = 1,25.

Результаты расчетов расчетной сменной производительности по руде ПДМ, согласно общесоюзным нормам технологического проектирования подземного транспорта, сведены в таблицу 18.

Таблица 18 - Зависимость расчетной сменной производительности ПДМ от длины доставки

| Расстояние доставки, м | Расчетная сменная производительность ПДМ без ДУ на доставке руды, т/смену | ||

| Торо-400 | Cat R-1700 | Торо-1400 | |

| 311,0 | 393,5 | 441,8 | |

| 264,0 | 334,7 | 375,1 | |

| 229,3 | 290,2 | 325,8 | |

| 202,7 | 265,5 | 288,0 | |

| 181,6 | 229,8 | 258,0 | |

| 164,5 | 208,2 | 233,7 | |

| 150,4 | 190,3 | 213,6 | |

| 138,4 | 175,2 | 196,7 | |

| 128,3 | 162,3 | 182,2 | |

| 119,5 | 151,2 | 169,8 |

При использовании самоходного оборудования в соответствии с выполненными расчетами выбираются самоходные ПДМ или автосамосвалы (дизельные троллейвозы). Основные технические характеристики самоходных ПДМ (рисунок 31) представлены в таблице 19.

Рисунок 31 - Самоходная погрузочно-доставочная машина

Расчетная сменная производительность транспортной машины по руде определяется согласно общесоюзным нормам технологического проектирования подземного транспорта.

Таблица 19 - Технические характеристики самоходных погрузочно-доставочных машин

| Марка самоходной ПДМ | Показатели | |||

| вместимость ковша, м3 | длина L, м | ширина В, м | высота Н, м | |

| Торо-151 | 1,5 | 6,97 | 1,42 | 1,74 |

| Торо-200 | 2,0 | 7,67 | 2,00 | 2,20 |

| Торо-301 | 3,0 | 8,47 | 2,05 | 2,15 |

| Торо-350 | 3,8 | 9,10 | 2,44 | 2,30 |

| Торо-400 | 4,6 | 9,24 | 2,98 | |

| Торо-1250 | 5,0 | 10,50 | 2.69 | 2,54 |

| Торо-1400 | 5,4 | 10,50 | 2,69 | 2,54 |

| Торо-0010 | 7,0 | 11,12 | 2,79 | 2,75 |

| Cat 966С | 2,7 | 7,0 | - | 2,8 |

| Cat 966С | 3,8 | 7,2 | - | 3,6 |

| Cat R-1700 | 4,8 | 10,95 | 2,65 | 2,55 |

Расчетная загрузка машины рудой определится по формуле:

=

=  (22)

(22)

где  - коэффициент загрузки кузова по объему,

- коэффициент загрузки кузова по объему,  = 0,9;

= 0,9;

- емкость кузова, м3;

- емкость кузова, м3;

- коэффициент разрыхления,

- коэффициент разрыхления,  = 1,65;

= 1,65;

- коэффициент внутрисменного использования машин,

- коэффициент внутрисменного использования машин,  = 0,75;

= 0,75;

- продолжительность рейса на доставке руды, мин.

- продолжительность рейса на доставке руды, мин.

(23)

(23)

где  - продолжительность разгрузки,

- продолжительность разгрузки,  = 2,5 мин;

= 2,5 мин;

- продолжительность загрузки,

- продолжительность загрузки,  = 5 мин;

= 5 мин;

- время, затрачиваемое на маневры,

- время, затрачиваемое на маневры,  = 6 мин;

= 6 мин;

- продолжительность движения машины груженой рудой, мин;

- продолжительность движения машины груженой рудой, мин;

мин, (24)

мин, (24)

где  - расстояние доставки отбитой руды, м;

- расстояние доставки отбитой руды, м;

- коэффициент среднеходовой скорости,

- коэффициент среднеходовой скорости,  = 1;

= 1;

- средняя скорость движения груженой машины,

- средняя скорость движения груженой машины,  = 200 м/мин;

= 200 м/мин;

- продолжительность движения порожней машины, мин.

- продолжительность движения порожней машины, мин.

мин, (25)

мин, (25)

где  - средняя скорость движения порожней машины,

- средняя скорость движения порожней машины,  = 383 м/мин;

= 383 м/мин;

- коэффициент неравномерности работы при наличии аккумулирующих емкостей (рудоспусков, холостой пробег к камерам и т.п.),

- коэффициент неравномерности работы при наличии аккумулирующих емкостей (рудоспусков, холостой пробег к камерам и т.п.),  = 1,1.

= 1,1.

Результаты расчетов расчетной сменной производительности по руде транспортной машины Торо-35, согласно общесоюзным нормам технологического проектирования подземного транспорта, сведены в таблицу 20.

Таблица 20 - Зависимость сменной производительности Торо-35 от расстояния доставки

| Расстояние доставки, м | Расчетная сменная производительность транспортной машины Торо-35, т/смену |

Основные технические характеристики шахтных автосамосвалов (рисунок 32) представлены в таблице 21.

Рисунок 32 - Шахтный автосамосвал

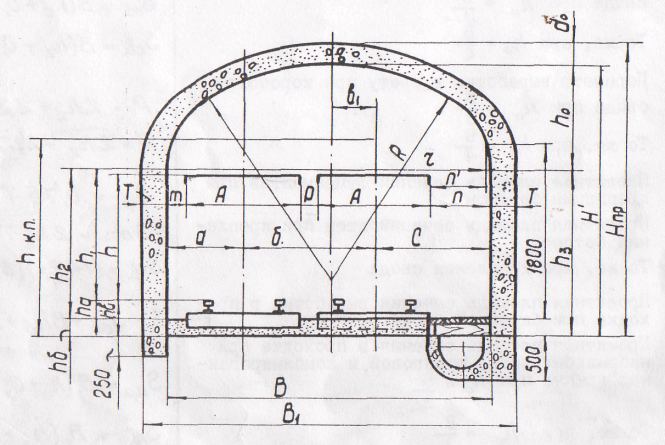

Определим конструктивные размеры поперечного сечения выработок сводчатой формы.

Одним из основных исходных размеров сечения является ширина выработки в свету.

Таблица 21 - Технические характеристики шахтных автосамосвалов

| Марка шахтного автосамосвала | Показатели | |||

| вместимость кузова, м3 | длина L, м | ширина В, м | высота Н, м | |

| МоАЗ-6401-9585 | ||||

| К-500-21 | ||||

| ANF | ||||

| Торо-40D | ||||

| Торо-50D | ||||

| EJC20 | 10,8 | |||

| EJC417 | 8,4 |

Ширина однопутевой выработки в свету:

В = m + A + n, м, (26)

где m - зазор между стенкой и габаритом подвижного состава, м;

А - ширина подвижного состава в наиболее выступающих частях, м;

n - ширина прохода для людей на высоте 1800 мм от почвы выработки, м.

Ширина двухпутевой выработки в свету:

В = m + A + в + n, м, (27)

где в - зазор между подвижными составами, м.

Проектная ширина выработки в проходке при бетонной крепи:

В1 = В + 2 · Т, м, (28)

где Т - толщина бетонной крепи в стенках выработки, м.

Проектная ширина выработки в проходке при набрызгбетонной, штанговой и комбинированной крепях:

В1 = В + 0,1, м. (29)

Сечение выработки в свету при коробовом своде при h0 = В/3 (при бетонной крепи):

Sсв = B (h2 + 0,26 В), м2, (30)

где h0 - высота коробового свода, м;

h2 - высота стенки выработки от балласта, м.

h2 = h1 + hа, м, (31)

где h1 - высота стенки выработки от головки рельсов, м;

hа - высота от балластного слоя до головки рельсов, м.

Сечение выработки в свету при коробовом своде при h0 = В/4 (при бетонной крепи и крепости пород f > 12, при набрызгбетонной крепи и крепости пород f > 9, при штанговой и комбинированных крепях):

Sсв = B (h2 + 0,175 В), м2. (32)

Обозначения конструктивных размеров горных выработок приведены на рисунке 5.6, 5.7.

Проектная площадь сечения выработки в проходке при бетонной крепи:

S1 = Sсв + В · hб + Sст + Sсв1, м2, (33)

где hб - высота балласта слоя, м;

Sст - проектная площадь сечения стен при креплении бетоном, м2.

Sст = 2 · h3 · Т, м2, (34)

где h3 - высота стенки от почвы выработки, м.

h3 = h2 + hб, м (35)

Проектная площадь при креплении свода (Sсв1) определяется из выражения:

Sсв1 = (1 + d0 / Т)(В12 - В2) · 0,157, м2, (36)

где d0 - толщина бетонной крепи в своде выработки, м.

Рисунок 33- Конструктивные размеры однопутевой выработки прямоугольно-сводчатой формы

Дата публикования: 2015-09-18; Прочитано: 4968 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!